الکترود گرافیتی از جمله مواردی است که در تجهیزات تولید محصولات فولادی بیشترین هزینه را صرف می کند. به همین دلیل یافتن روش هایی برای کاهش هزینه نگه داری کوره های AC و DC اهمیت بسیاری می یابد. هدف از این مقاله ساخت مدل ریاضی و آنالیز بازده خنک کاری با بخار در کاهش مصرف الکترود گرافیتی در یک کوره با ظرفیت پایین است. با استفاده از مدل ریاضی و برنامه نویسی کامپیوتری می توان حالت حرارتی الکترود و اتلاف ذوب الکترود گرافیتی را تعیین نمود، این مدل برای الکترود گرافیتی استوانه ای اولیه توسعه داده شده و موارد زیر را محاسبه می کند:

- جریان عبوری از الکترود

- زمان حضور الکترود در کوره قوس الکتریکی

- پارامترهای خنکسازی بخار آب

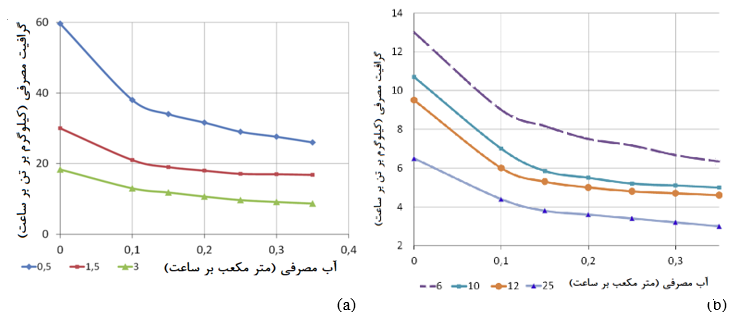

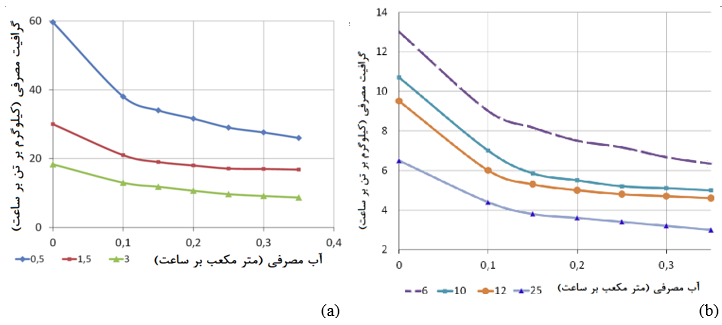

این مقاله اطلاعات جمع آوری شده از اتلاف ذوب الکترود گرافیتی در هر تن فولاد را در برابر میزان آب مصرفی تبخیر شده ارائه می دهد. مصرف الکترود گرافیتی در کوره قوس الکتریکی 10 تا 12 تن به میزان 40 درصد کاهش می یابد. میزان آب مصرفی پیشنهادی برای تبخیر جهت خنکسازی الکترودها در انواع کوره ها بین 0.1 تا 0.2 مترمکعب بر ساعت می باشد.

مقدمه:

در فرایند ذوب فلز در کوره قوس الکتریکی یکی از پر مصرف ترین مواد مصرفی الکترود گرافیتی است. سهم آن ها از هزینه تمام شده فرآیند تولید فلز تا 30 درصد می رسد و این درحالیست که هزینه آن ها از میزان هزینه برق مصرفی نیز بالاتر می رود. علاوه بر این موارد، سیاست های قیمت گذاری مواد مصرفی تحت تاثیر شرایط اقتصاد جهانی و متغیر است. تمامی این موارد موجب می شود تا به دنبال راه هایی جهت کاهش هزینه نگه داری الکترودهای گرافیتی باشیم.

عوامل اصلی تعیین کننده نرخ مصرف الکترودهای گرافیتی مطابق موارد زیر است:

- اکسیداسیون سطح کناری و انتهایی (37%)

- شکست حرارتی و مکانیکی (35%)

- اکسیداسیون قسمت انتهایی (7%)

- میدان انتشار (10%)

- سازه های غیرمطمئن کلمپ و نیپل الکترودها (3%)

- بارهای خمشی و ضربه ای (5%)

- شکست گرافیت ناشی از حمام فلز مذاب (3%)

بدیهی است عوامل مؤثر بر میزان مصرف الکترودهای گرافیتی، شکست حرارتی و مصارف مکانیکی آنها و اکسیداسیون بعدی سطوح جانبی و انتهایی است که توسط دمای الکترود و در دسترس بودن خنک کننده قابل کنترل است.

روشهای مختلفی جهت افزایش ماندگاری الکترودها وجود دارد. این روش ها با توجه به این نکته صورت گیرد که نرخ مصرف انرژی الکتریکی کاهش یابد و در عین حال میزان فولاد تولید شده افزایش یابد. همچنین لازم است سطح الکترودها تا حد ممکن حفاظت شود. راه های مختلفی جهت کاهش اثرات مخرب حرارت بر الکترودها وجود دارد. برخی از این روش ها شامل موارد زیر می شود:

- استفاده از الکترود توخالی (با عبور گاز خنثی از وسط الکترود که منجر به خنک سازی الکترود و همچنین پایداری قوس می شود)

- اسپری خنک کنده (آب) در زیر کلمپ الکترود به سطح های کناری و الکترود

برخی روش ها همچون استفاده از پوشش های محافظ نیز دارای ایراداتی هستند، از جمله هزینه بالای مواد پوشش دهنده، نیاز به عملیات های فنی خاص مرتبط با پوشش، همچنین پوشش ها ماندگاری چندانی ندارند و پس از هر سیکل ذوب نیاز به تجدید پوشش می باشد.

مصرف الکترودهای گرافیتی عمدتاً به حرارتی غیریکنواخت اعمال شده در طول فرآیند ریخته گری بستگی دارد. برای کاهش دمای الکترودهای گرافیتی، می توان از خنک کاری استفاده نمود، مانند تغذیه یک گاز بی اثر از طریق گذرگاه محوری مرکزی یک الکترود. روش عبور گاز خنک کننده از مرکز الکترودها نیز تنها مقدار کمی از گرمای الکترودها را می گیرد و دلیل ان کم بودن ظرفیت حرارتی گاز هاست و بنابراین گاز عبوری به سرعت با الکترود همدما می شود.

یکی از راه های موثر کاهش دمای الکترودها استفاده از خنک کاری با بخار آب است. این روش به عنوان یکی از توانمندترین روش ها شناخته شده و در کوره های قوس الکتریکی UHP در روسیه و برخی کشورها در حال استفاده است. امروزه این روش عمدتا در کوره های قوس الکتریکی با ظرفیت بالا استفاده می شود. در زمان نگارش این مقاله این سیستم در کوره EAF-180 در روسیه و کوره های EAF-100 بلاروس در حال استفاده است.

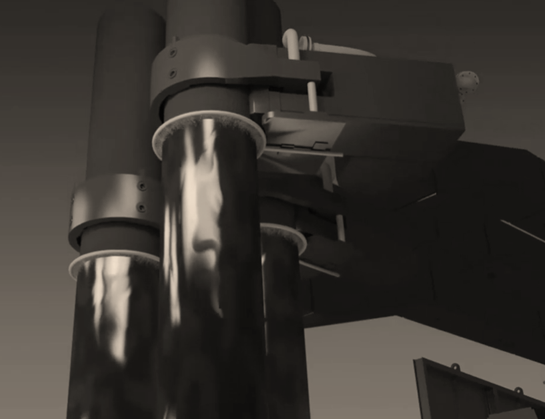

سیستم خنک کننده تبخیری شامل یک رینگ اسپری است که در زیر کلمپ الکترود ثابت می شود تا آب را روی سطح جانبی اسپری کند (شکل 1). کنترل آب با استفاده از یک رگلاتور فشار و شیرهای برقی انجام می شود. در این حالت می توان به صورت پیوسته آب را به سمت بالا یا پایین بر روی سطح بیرونی الکترود در زاویه 10 تا 35 درجه اسپری کرد. سیستم اسپری آب خنک کننده الکترود را می توان در زیر اتصال کوپلینگ گیره الکترود ثابت کرد [10]. مشاهدات ما نشان می دهد که رینگ های اسپری مصرف الکترود را کاهش می دهد و زمان سرویس کلمپ را نیز کاهش می دهد.

![طراحی سیستم خنک کننده تبخیری: а – نمای کلی [15]; ب - رینگ اسپری پیرامون الکترود گرافیتی. 1 - رینگ الکترود گرافیتی. 2- نازل های اسپری آب برای تامین آب الکترود. 3- لوله های تامین و تخلیه آب مورد استفاده برای خنک سازی تبخیری. 4- الکترود گرافیتی](https://vistaseman.com/wp-content/uploads/2022/03/image-69.png)

این مقاله توانمندی استفاده از روش خنک سازی با بخار آب در کوره قوس الکتریکی را نشان می دهد. این روش به صورت گسترده در کارخانه های فولادسازی قابل استفاده است و به صورت یکپارچه هر دو مورد اکسیداسیون و کاهش دوره زمانی سرویس را در بر می گیرد.

در این فرآیند مسائلی همچون طراحی کارآمد، پارامترهای سیستم و ارزیابی بازدهی اقتصادی مطرح است. عمده این مسائل با کنترل پارامترهای سیستم خنک کننده بهینه می شود که شامل موارد زیر است:

- فشار و مصرف آب

- سرعت جریان آب به سمت پایین الکترود

- زمان استفاده از آب وقتی الکترودها هنوز خنک هستند

هدف از مدلسازی صورت گرفته در این مقاله ارزیابی بازده خنک سازی به روش بخار در کاهش میزان مصرف الکترودهای گرافیتی در کوره های قوس الکتریکی کوچک می باشد.

2. مدل ریاضی حالت حرارتی ذوب در الکترود گرافیتی

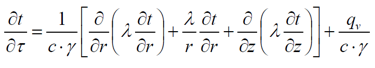

مدل ریاضی حالت حرارتی یک الکترود با قطر D = 2R و ارتفاع H شامل معادله گرما در سیستم مختصات استوانه ای (با توجه به تقارن محوری و منابع تامین حرارت خودکار) است [9].

که در آن 0<r<R، 0<z<H؛ c و γ به ترتیب ظرفیت حرارتی و چگالی الکترود گرافیتی هستند؛ ترم

qv= 16.Iα2ρ/(π2.D4) توان منبع حرارتی خودکار در الکترود حامل ولتاژ است. λ، ρ، c و γ به ترتیب ضریب رسانش، مقاومت الکتریکی، ظرفیت حرارتی و چگالی مواد الکترود است؛ Iα جریان قوس (میانگین مجذور ریشه برای جریان جایگزین) است.

شرایط مرزی ابتدایی مساله در معادله t(r,z)=t0 صدق می کند. ابتدا بررسی شار گرمایی قوس از نوک الکترود بررسی می شود. از آنجا که قوس الکتریکی اغلب در انتهای نوک الکترودهاست شار گرمایی qa مقدار بیشتری داردو توسط معادله پارابولیک تعیین می شود،

qa(r)= ηaq–+3(1- ηa)q—(r/R)2 ، که در آن q–=4IαUe/(π.D2) میانگین شار گرمایی در نوک الکترودها می باشد. Ue افت ولتاژ نزدیک الکترود است؛ ηa≈0.3 کسر ظرفیت گرمایی است که در وسط لبه الکترود تولید می شود.

در این مدلسازی شرایط مرزی کلاس سوم تبادل حرارت نیز با اتمسفر کوره ست شده است زیرا همرفت qconv و تبادل حرارت با سطوح دیواره کاری کوره ناشی از ناشی از تشعشع qrad (خنک کاری با آب اعمال نشده) به سطح جانبی الکترود تغذیه می شود.

تبادل گرما-جرم در آب عبوری در امتداد سطح جانبی یک الکترود بسیار پیچیده است، به همین دلیل است که تعدادی از مفروضات در نظر گرفته می شود:

1- گاز اشباع نشده است، به دلیل دور بودن از مایع، در همان زمان یک جریان ماده ظاهر می شود که از سطحی که تبخیر در آن انجام می شود، دور می شود.

2- شار گرمایی از سطح الکترود و اتمسفر محیط به مایع هدایت می شود.

3- دمای آب تا زمانی که به نقطه اشباع نرسد در نظر گرفته نمی شود.

4- تمام گرمای وارد شده به مایع صرف تبخیر آن می شود و با بخار آزاد می شود (فرایند تبخیر آدیاباتیک).

آب در مسیر فیلم بخار با سرعت ثابت W0 جریان می یابد.

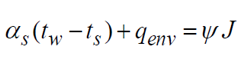

رابطه تعادل حرارتی با توجه به این مفروضات به صورت زیر نوشته می شود:

که در آن qenv شار گرمایی تشعشع و همرفت روی سطح آب توسط کوره است. ψ گرمای تبخیر آب است. J جرم تبخیر آب در واحد سطح است؛ αs ضریب انتقال حرارت سطح است. tw دمای آب است. ts دمای سطح جانبی الکترود است.

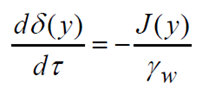

عمق لایه آب δ در طول الکترود به دلیل تبخیر تغییر می کند.

که در آن J (y) جریان جرم بخار در طول الکترود است. Yw چگالی آب است. τ مدت زمانی است که آب در کوره قرار دارد.

Y=H-z

برای حل کردن معادله دیفرانسل (3)، شرایط مرزی افزوده می شود، δ]y=0= δ0، که در آن δ0=Qw/(πD.W0) عمق فیلم آب در سطحی است که تخلیه حجمی آب Qw صورت می گیرد. با دانستن حالت حرارتی یک الکترود می توان نرخ خطی اتلاف ذوبی گرافیت را یافت:

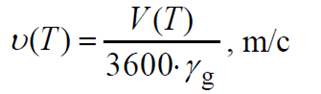

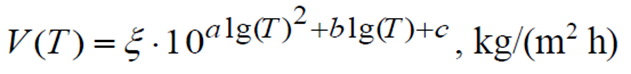

که در آن V(T) نرخ اتلاف ذوب الکترود گرافیتی به دلیل دمای موجود و γg چگالی گرافیت است. V(T) برای محاسبه اتلاف ذوب حرارتی الکترود گرافیتی (ناشی از اکسیداسیون و شکست ترمومکانیکال) در دمای موجود در هوای باز استفاده می شود.

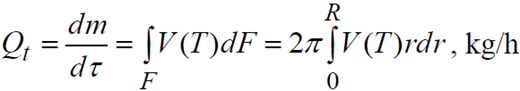

بر اساس قیاس، از دست دادن جرم ذوب گرافیت از نوک پایینی الکترود (z = 0)،

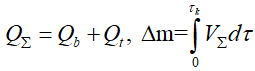

سرعت کل تلفات ذوب گرافیت QΣ و از دست دادن جرم Δm در یک زمان τk از یک الکترود گرافیت مطابق زیر است:

انرژی منتشر شده در قوس کوره قوس های DC مطابق تعیین می شود، درحالی که انرژی سه قوس در سهفاز مطابق است که ، با نرخ دهی آمپر یک قوس کوره DC؛ همچنین نرخ دهی آمپر فعال کوره قوس AC سه فاز است. نرخی تقریبی از جریان عبوری الکترود گرافیتی کوره سه فاز AC و کوره DC مطابق Ia*=1.2Ia/3 می باشد که با توجه به همان انرژی در نظر گرفته شده محاسبه می شود.

یک برنامه کامپیوتری “مدل سازی وضعیت حرارتی یک الکترود کوره قوس” برای ارائه محاسبات تحت مدل ریاضی ایجاد شده است. این برنامه امکان تعیین وضعیت حرارتی و اتلاف ذوب گرافیت برای الکترود استوانهای اولیه را با توجه به جریان عبوری از الکترود و زمان قرار گرفتن آن در کوره الکتریکی و همچنین پارامترهای آب خنک کاری فراهم میکند.

3. نتایج مدلسازی کامپیوتری

مهندسی ریخته گری از کوره های قوس با ظرفیت 0.5-25 تن استفاده می نماید. برای انجام مدلسازی رایانه ای، مشخصات عملکرد کوره قوس که برای ریختهگری با ظرفیت 0.5 تا 25 تن استفاده میشود شبیه سازی شده است [14]. مشخصات عملکرد کوره های قوس الکتریکی زیر در محاسبات ارائه شده استفاده می شود: t0 = 20 ° С. افت ولتاژ نزدیک الکترود در قوس 8 ولت، ضریب انتشار آستر 0.93، دمای کاری 1400 درجه سانتیگراد، دمای گازها در کوره 1200 درجه سانتیگراد و مدت زمان در حرارت دهی 1 ساعت است. خواص ترموفیزیکی الکترودهای گرافیتی مطابق موارد زیر است: c=2.1kJ/(kg.K)، γ=1700kg/m3، فاکتور نشر الکترود گرافیتی 0.71؛ ρ=5 میکرواهم، λ=120 w/(m.0C). پارامتترهای آب، سرمایش الکترود مطابق: دمای اولیه 20 درجه سانتیگراد، Ψ=2.3MJ/kg، فاکتور نشر آب برابر 0.5، γw=1000 kg/m3 ، W0=0.3m/s و زمان روشن شدن سرمایش تبخیری پس از قرار دادن الکترودهای سرد (e cold) در یک کوره 60 ثانیه است.

شکل 2 وابستگی دریافتی شدت تخلیه الکترود گرافیتی در هر تن فولاد را نسبت به مصرف آب نشان میدهد که برای خنکسازی تبخیری در کوره قوس با ظرفیت 0.5 تا 25 تن شارژ میشود. مشخص شده است که تقریباً برای همه کوره ها کاهش قابل توجهی در از دست دادن ذوب الکترودهای گرافیتی وجود دارد. واضح است که هرچه ظرفیت کوره کمتر باشد، اتلاف ذوبی الکترودهای گرافیتی بیشتر است. اگر مصرف آب بیش از 0.2 متر مکعب در ساعت باشد، اتلاف ذوبی الکترودها به اندازه کافی کاهش نمی یابد.

شکل 3 وابستگی مصرف الکترود گرافیتی با توجه به ظرفیت کوره به شرط بودن یا نبودن خنک کننده تبخیری با مصرف آب 0.1 متر مکعب بر ساعت نمایش می دهد. کاهش اتلاف گرافیت برای کوره های با ظرفیت 0.5 تا 6 تن به طور متوسط 28٪، برای کوره های با ظرفیت 10 تا 12 تن 40٪ و برای کوره های 25 تن 11.5٪ است. مشخص شده که بیشترین بازده تامین آب در سیستم خنک کننده پس از سوئیچ جریان در وقفه های زمانی 3 تا 5 دقیقه می باشد.

4. نتیجه گیری کلی:

در این پژوهش مدل ریاضیاتی حالت حرارتی و اتلاف ذوبی الکترود گرافیتی برای کارکرد جریان اسمی کوره قوس سه فاز AC و کوره قوس DC با ظرفیت های پایین توسعه داده شد. برآورد شد که استفاده از خنکسازی الکترود از طریق بخار در کوره قوس الکتریکی با ظرفیت 0.5 تا 25 تن دمای الکترود گرافیتی را اغلب در سطوح بالایی آن کاهش می دهد که موجب مصرف کمتر الکترود گرافیتی به دلیل اکسیداسیون کمتر سطوح جانبی و کاهش شکست ترمومکانیکی آن می شود.

استفاده از خنکسازی با بخار در الکترودهای گرافیتی جهت کاهش مصرف این الکترودها در کوره های قوس الکتریکی با ظرفیت 3 تا 12 تن می شود. میزان آب مصرفی توصیه شده در خنکسازی الکترودهای انواع کوره ها بین 0.1 تا 0.2 مترمکعب بر ساعت است.

جهت کسب اطلاعات بیشتر با ما در تماس باشید.