عملکرد سیستم اسلایدگیت کنترل جریان مذاب داخل پاتیل است. عمر صفحات سیستم اسلایدگیت عمدتاً توسط سه عامل اصلی کنترل می شود:

- مقاومت در برابر شوک حرارتی

- مقاومت در برابر خوردگی

- مقاومت در برابر سایش

بهبود صفحه اسلایدگیت باید با کنترل سه عامل فوق انجام شود. در این مقاله به بررسی گزارش جامعی از پیشرفت مستمر در جهت بهبود مواد اولیه و همچنین تولید انواع صفحات سیستم اسلایدگیت در هند پرداخته شده است. تغییر عامل اتصال (باند) و استفاده از مواد با انبساط حرارتی کم از موضوعات اساسی در راستای پیشرفت در آینده است. مکانیزم اسلایدگیت در بالا بردن عمر و بهره برداری بدون مشکل تاثیر گذار است.

- مقدمه:

صفحات سیستم اسلایدگیت در اصل برای کنترل جریان مذاب از پاتیل معرفی شده بود. مفهوم سیستم اسلایدگیت اما در اوایل سال 1885 توسط آقای دیوید دی لوئیس از ایالات متحده ثبت اختراع شد ، اما اولین بار با موفقیت در آلمان و در سال 1964 معرفی شد. بلافاصله پس از تصویب این سیستم در 9 کارخانه فولاد در ایالات متحده در سال 1969، این سیستم برای اولین بار در سال 1968 در ژاپن معرفی شد و تا سال 1970 همه در ژاپن سیستم گیت اسلاید را تصویب کردند.

در مجتمع های فولادی هند، سیستم اسلایدگیت توسط M/s معرفی شد. کارخانه IFGL Refractories Limited در سال 1979 و کارخانه فولاد Bhilia و تمام مجتمع های فولادی در هند تا سال 1985 به این سیستم تغییر پیدا کردند.

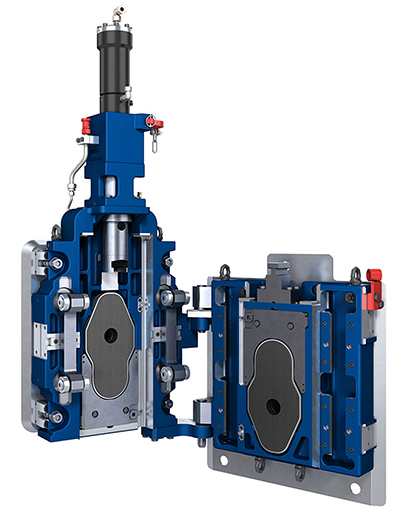

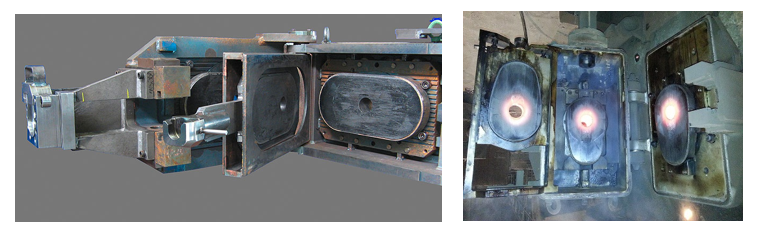

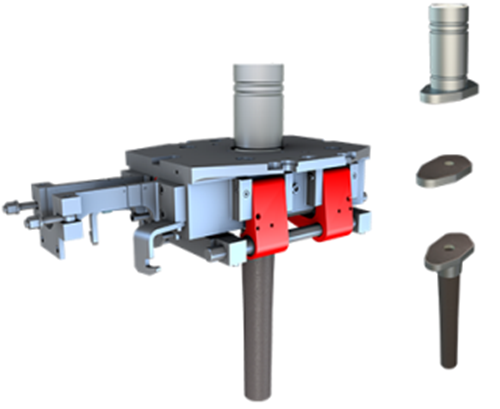

تعداد بسیاری از سیستم های اسلایدگیت مختلف در صنعت فولاد مرسوم است. در ژاپن شش سیستم در حال کار هستند در حالی که در هند سه سیستم در عمل وجود دارد. سیستم Flocon در کارخانه های فولادی هند بسیار محبوب است. اصولاً دو سیستم اسلایدگیت مختلف وجود دارد، الف) دو صفحه ای و ب) سیستم صفحه سه گانه (شکل 1). عموما سیستم های دو صفحه ای در پاتیل استفاده میشوند و سیستم های سه صفحه ای در قسمت دریچه تاندیش (سیستم تاندیش گیت) مورد استفاده قرار می گیرد. صفحه های سیستم تاندیش خیلی مرسوم نیستند زیرا شرود زیر ذوبی به صفحه های کشویی متصل است و با هر صفحات سیستم اسلایدگیت به صورت کشویی حرکت میکنند(شکل2)، بنابراین جریان را به طور دقیق در قالب شمش ریزی تغییر می دهد به ویژه در مواردی که سطح مقطع قالب کوچک است. سیستم های اسلایدگیت سه صفحه ای این نقطه ضعف را ندارند، اما اتصالات زیادی دارد که ممکن است باعث ایجاد مشکلاتی شود. محافظت از فولاد مذاب در برابر هوا در طول ریخته گری مداوم در مسیر حرکت ذوب از تاندیش تا قالب اهمیت بسیار زیادی دارد. دامنه خطای تولید باید کم شود و آب بندی سیستم نیز باید به صورت ماندگار باشد تا تاثیر خود را حتی پس از مدت زمان ریخته گری طولانی روی کیفیت فولاد مذاب بگذارد. در بررسی فعلی، وضعیت صفحات سیستم اسلایدگیت کشویی مورد توجه قرار گرفته است اگرچه عمر سایر اجزای سیستم مانند نازل های فوقانی، تحتانی و بیرونی نیز عملکرد اقتصادی را کنترل می کند.

2-ویژگی های صفحات سیستم اسلایدگیت کشویی:

ویژگی های سایش مشاهده شده در صفحات کشویی ، کم و بیش با توجه به گریدهای فولادی متفاوت است و میزان تاثیر فولاد مذاب روی صفحات سیستم اسلایدگیت را می توان به صورت خلاصه بیان کرد:

- ترک خوردگی در اثر تنش حرارتی ناشی از گرم شدن سریع توسط فولاد مذاب.

- افزایش قطر مجرا به دلیل جریان فولاد مذاب.

- از دست دادن لبه مجرا و خوردگی ناشی از فشار جهت کنترل جریان.

- خوردگی و سفت شدن به دلیل سایش در سطح صفحات سیستم اسلایدگیت کشویی.

- اکسیداسیون با نفوذ هوا از طریق ترک.

برای مقابله با این الزامات، صفحات سیستم اسلایدگیت نسوز اسلایدگیت باید دارای مشخصات زیر باشند:

- مقاومت بالا در برابر شوک حرارتی.

- مقاومت در برابر خوردگی توسط مذاب و سرباره.

- مقاومت در برابر سایش (اجزاء فلزی ممکن است به سطح صفحه بچسبند و در حین استفاده مجدد یک عامل ساینده باشند).

- استحکام بالا جهت مقاومت در برابر جریان سریع فولاد در دماهای بالا.

- تراکم بالا و تخلخل ظاهری کم.

- پایداری ابعادی در دمای کاری

- سطح بسیار صاف سطح با سنگ زنی و بدون هیچگونه نقص در سطح، به ویژه در ناحیه مجرا.

- مقاومت بالا در برابر اکسیداسیون.

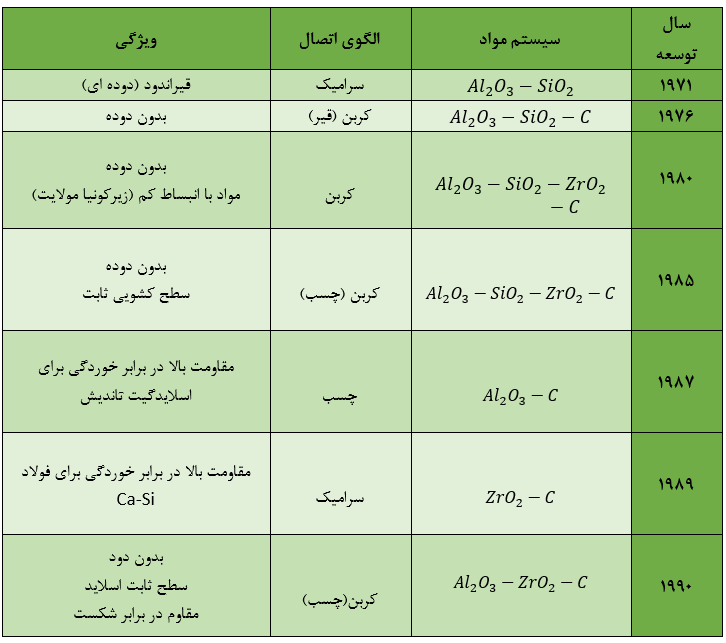

دیرگدازهای مورد استفاده برای ساخت صفحات سیستم اسلایدگیت در معرض شدید ترین شرایط کار همانطور که در بالا توضیح داده شده است هستند. الگوی سایش معمولی در شکل 3 نشان داده شده است. پوشش صفحات سیستم اسلایدگیت و عوامل مرتبط با آن در جدول 1 آمده است. در ابتدا با معرفی سیستم اسلایدگیت، سیلیکون نیترید، آلومینا بالا ، زیرکونیا ، منیزیم و سایر مواد با و بدون گرافیت برای ساخت صفحات سیستم اسلایدگیت در نظر گرفته شد. درنهایت ، آلومینا بالا با باند شیمیایی مولایت برای استفاده انتخاب شد و در مراحل اولیه ی صفحات سیستم اسلایدگیت مشهورترین صفحات سیستم اسلایدگیت شد و هنوز هم در بعضی از کشورها مورد استفاده قرار می گیرد.

ترکیب ذرات زیرکونیای فیوز شده (پخت شده) با مولایت عملکرد صفحه را تا حدی بهبود بخشیده است. استفاده از گرافیت در همه دیرگدازهای ریخته گری مداوم از سال 1980 به یک روش معمول تبدیل شده است. پیشرفت زمان بندی مواد صفحه اسلایدگیت در جدول2 نشان داده شده است. مواد اولیه نسوز مورد استفاده برای اسلایدگیت پاتیل و تاندیش در اصل یکسان هستند. سیستم اسلایدگیت و قطعات آن در شکل3 نشان داده شده است. در جدول3 نسوزهای عمومی استفاده شده در صفحات سیستم اسلایدگیت آمده است. مواد مورد نظر در اصل عبارتند از:

- آلومینا بالا، مواد چسبنده سرامیکی قیر اندود شده بعد از پخت

- صفحات کشویی سیستم اسلایدگیت منیزیم با باند شیمیایی سرامیک، که ممکن است بعد از قیر اندود شدن و پخت شدن و یا بدون قیر مورد استفاده قرار گیرند.

تحولات جدید زیر در چند سال گذشته انجام شده است:

- صفحات سیستم اسلایدگیت زیرکونیا با باند شیمیایی سرامیک.

- صفحات سیستم اسلایدگیت آلومینا بالا با باند شیمیایی کربن، که همچنین آغشته به قیر هستند.

دوام و پایداری انواع مختلف این صفحات سیستم اسلایدگیت را می توان به صورت تقریبی مشخص کرد. برای دستیابی به مقایسه دقیق دوام و پایداری، باید تعداد زیادی از عوامل را در محاسبات در نظر گرفت ، به عنوان مثال:

- کیفیت فولاد

- مکانیزم سیستم اسلایدگیت

- ریخته گری مداوم یا ریخته گری دستی

- زمان سیکل کاری پاتیل

- جوانب ایمنی

در بخش بعد ، برخی از خصوصیات اساسی با جزئیات بیشتر مورد بحث قرار می گیرد.

1-2-صفحات سیستم اسلایدگیت پایه آلومینا با باند شیمیایی سرامیک:

این نوع از صفحات سیستم اسلایدگیت رایج ترین مورد جهت استفاده در سطح جهانی است. مواد نسوز که اساساً از مخلوطی از آلومینای زینتر شده و دانه های مولایتی زینتر شده موجود در ماتریس مولایت، تشکیل شده است. دمای پخت برای چنین صفحاتی بالاتر از 1450 درجه سانتیگراد است و اساساً به نوع سیستم باند استفاده شده مولایتی بستگی دارد.

معروف ترین آنها سیستم باند معمولی با یک مولایت لغزنده، با یک باند شیمیایی مولایتی خشک و با یک باند شیمیایی متشکل از سیلیس آمورف و آلومینای فعال است. پس از پخت، صفحات سیستم اسلایدگیت معمولاً یک یا دو بار در قیر خیس می شوند و متعاقباً در دمای بین 300 تا 650 درجه سانتیگراد دما داده می شوند. با تغییر دما ، می توان نسبت مواد تشکیل دهنده کربن فرار و غیر فرار در صفحات سیستم اسلایدگیت را کنترل کرد. بخش فرار در حین کار تعریق می کند و لایه کشویی بهتری بین صفحه ایجاد می کند. تجربه نشان داده است که ماهیت قیر اندود شدن و پخته شدن تأثیر بسیار زیادی در دوام صفحات سیستم اسلایدگیت کشویی دارد.

از مهمترین روند توسعه در چنین موادی عبارتند از:

- عملیات قیر اندود دو برابری ، پخت در دماهای بالا باعث کاهش تخلخل ، بهبود مقاومت و مقاومت در برابر شوک حرارتی می شود. پخت با دمای بالاتر ، بخار قیر را کاهش داده و آلودگی محیط را به حداقل می رساند و مکانیزم اسلایدگیت را از آسیب کشویی محافظت می کند.

- کاهش حساسیت به ترک با استفاده از ساختار بسیار خوب منافذ.

2-2- صفحات اسلایدگیت با باند شیمیایی پایه سرامیک:

صفحات سیستم اسلایدگیت با باند شیمیایی پایه سرامیک اساسا شامل دانه های خالص منیزیم زینتر شده در دمای 1800 درجه سانتی گراد است. عملیات قیر اندود نیز با استفاده از مواد همانطور که در بالا گفته شد برای افزایش دوام صفحه اسلایدگیت انجام می شود. روند اصلی توسعه عبارتند از:

- استفاده از مواد اولیه خیلی خالص

- بهبود در مقاومت به تغییرات دمایی

برای این کاربرد خاص ، یک پدیده قابل توجه است که با وجود ضریب انبساط حرارتی بالا و در نتیجه مقاومت نسبتاً ضعیف در برابر تغییرات دما، منیزیم هنوز مؤثر است. مناطق اصلی استفاده از این صفحات سیستم اسلایدگیت در ریخته گری مداوم ، به ویژه در ریخته گری مداوم شمش بیلت که طی آن فقط یک حرکت کشویی (لغزش) محدود و در نتیجه تغییر دمایی کوچک حاصل می شود. اهمیت ویژه ای که در اینجا وجود دارد مقاومت خوب در برابر حمله خورنده فولاد های غنی از اکسیژن، منگنز بالا و کم کربن است. یک مزیت دیگر امکان استفاده از چنین صفحات سیستم اسلایدگیت برای دمای ریخته گری بالا (حداکثر 1700 درجه سانتیگراد) است. این صفحات سیستم اسلایدگیت حدود 10٪ بازار را در بر میگیرند و از این رو فقط در موارد خاص مورد استفاده قرار می گیرد. دوام و پایداری آنها در حدود 2 یا 3 برابر بیشتر از صفحات آلومینا است. در حال حاضر این موضوع مطرح است که آیا جایگزین ترکیبات اسپینلی ، مواد افزودنی Cr2O3 و ZrO2، با توجه به افزایش دوام ، یک پیشنهاد توسعه واقعی را نشان می دهد؟

2-3- صفحات سیستم اسلایدگیت کشویی زیرکونیا:

برای موارد خاص که محتوای کلسیم در فولاد بیش از ppm25 است از صفحات سیستم اسلایدگیت زیرکونیا استفاده می شود. اکسید زیرکونیوم تا حدی تثبیت شده با CaO که بالاتر از 1700 درجه سانتیگراد حرارت داده می شود و عمدتاً در چنین صفحاتی استفاده می شود که از مقاومت در برابر فرسایش بسیار بالا در برابر مذاب برخوردار است، که تأثیر مثبتی بر دوام دارد. صفحات سیستم اسلایدگیت آلومینای قیر اندود شده در یک سیستم کشویی اجازه می دهد تا عملیات ریخته گری 2 ~ 3 بار انجام شود، در حالی که دوام صفحات سیستم اسلایدگیت زیرکونیا به دو برابر این مقدار می رسد. این ماده خاص دارای خصوصیات خاصی است که باید در نظر گرفته شود. هر دو زیرکونیای خالص و تا حدی تثبیت شده، رفتار انبساط حرارتی خاص را نشان می دهد. تا دمای 1100 درجه سانتی گراد انبساط وجود دارد، سپس یک انقباض در نتیجه تغییر مونوکلینیک – تتراگونال اتفاق می افتد، و در دمای حدود 1300 درجه سانتیگراد به بالا با یک انبساط بیشتر دنبال می شود. در زمان خنک کاری، یک تغییر قابل توجه دیده می شود. با تثبیت جزئی، پرش در منحنی انبساط را می توان به سطح قابل قبول کاهش داد. با تکرار چرخه منطقه تحول، بی ثباتی اکسید زیرکونیوم به کندی نتیجه می یابد، که با افزایش مقاومت در برابر تغییر دما همراه است. از این خاصیت ماده نتیجه می شود که از تغییرات مکرر دما هنگام استفاده از زیرکونیای تا حدی تثبیت شده باید جلوگیری کرد. صفحات کشویی زیرکونیا در یک چرخه بسیار سریع پاتیل از خود دوام بسیار خوبی نشان می دهند.

قیر اندود کردن صفحات سیستم اسلایدگیت زیرکونیا دوام را بهبود نمی بخشد.

2-4- صفحات سیستم اسلایدگیت کشویی آلومینا بالای باند شده با کربن:

جدید ترین پیشرفت در زمینه بهبود صفحات سیستم اسلایدگیت کشویی مربوط است به کربن. این امر بیشتر مربوط به صفحات سیستم اسلایدگیت آلومینا بالا است که با استفاده از ترکیبی از کربن و پیوند سیلیکون کارباید تولید می شوند. دانه های صفحات از آلومینای زینتر شده یا آلومینا ذوب شده با افزودنی های زیرکونیا مولایت تولید شده به شکل مصنوعی می باشد. استفاده از زیرکونیا مولایت به جای مولایت خود باعث بهبود مقاومت در برابر خوردگی صفحات، بدون ایجاد تغییر مقاومت در برابر شوک حرارتی می شود. مواد زیرکونیا مولایت جدید توسط مذاب سیلیکات زیرکونیوم و آلومینا در دمای بالا در یک کوره قوس تولید می شود. سپس در خنک کننده، مولایت و اکسید زیرکونیای مونوکلینیک اصلاح می شود.

دوده، گرافیت و قیر سفت شده پر کاربردترین حامل کربن برای این نوع صفحات سیستم اسلایدگیت هستند. سیستم های باندینگ مورد استفاده رزین (phenol-resin, Novolak) و قیر هستند. فلز سیلیکون افزوده شده ، که SiC را با کربن در کاهش حرارت در دمای 1300 درجه سانتیگراد تشکیل می دهد ، در تشکیل پیوند سرامیکی شرکت می کند. ترکیب حاصل از پیوند کربن و پیوند سرامیک مقاومت خوبی را ایجاد می کند. حتی پس از سوختن حامل کربن در این مواد و در نتیجه پیوند سرامیک ، استحکام پسماند کافی حفظ می شود.

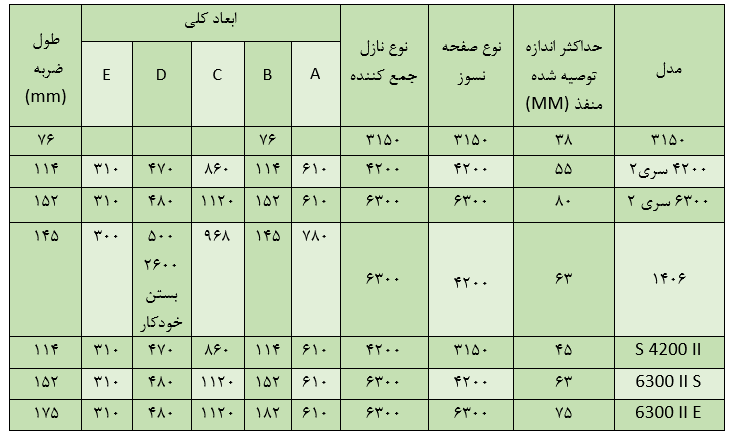

پس از کاهش حرارت در دمای حدود 1300 درجه سانتیگراد ، این صفحات همچنان تخلخل باز حدود 11 تا 16 % دارند. مشخص شده است که پر کردن این منافذ با قیر باعث افزایش دوام می شود. مزایای این صفحات کشویی بالاتر از همه مقاومت در برابر شوک حرارتی خوب ناشی از اتصال باند دو طرفه ارتجاعی است که توسط مکانیزم های کربن و سرامیک ایجاد شده است. علاوه بر این، باید به مقاومت در برابر خوردگی بسیار بالا، به ویژه با فولادهای کم اکسیژن اشاره کرد. افزایش در دوام تا 50٪ نسبت به صفحات سیستم اسلایدگیت کشویی قیر اندود شده با باند مولایت می رسد. در هند انواع مختلفی از صفحات سیستم اسلایدگیت بنا به نیاز مشتری تولید می شود، همانطور که در جدول 4 نشان داده شده است. جدول 4 طیف مدل های دارای ویژگی های مشخص را نشان می دهد.

به منظور جلب رضایت اپراتور و عملکرد نسوز، یک مفهوم جدید از صفحه کشویی در ژاپن ساخته شده است که در آن پنج مفهوم جدید مورد توجه قرار گرفته است مانند:

- تعویض سریع بلوک ناشی از مکانیزم بارگذاری فشار سطح نیمه خودکار

- ساخت و ساز ساده به دلیل کمترین قطعات مکانیکی

- بدنه کوچک ناشی از مکانیزم ساده

- امنیت بیشتر به دلیل طراحی بی عیب و نقص

- شکل بلوک صفحه بهینه شده به دلیل تجزیه و تحلیل FEM

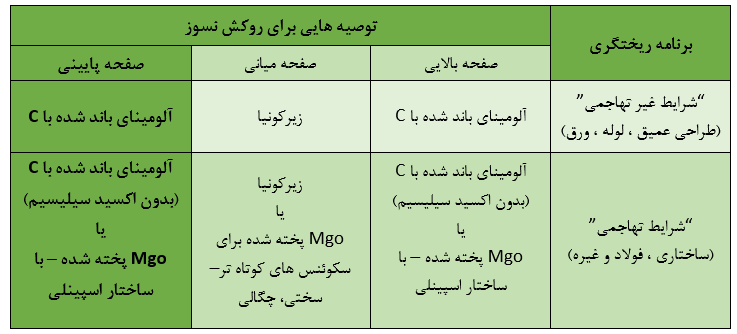

اولین کارآزمایی میدانی در یک کارخانه کوچک بسیار منطقی با یک پاتیل اندازه متوسط انجام شده است و نتیجه مطلوبی را برای برآوردن مفاهیم فوق به دست آورده است. محلول نسوز برای صفحات سیستم اسلایدگیت بستگی به برنامه ریخته گری فولاد دارد. در جدول 5 مروری بر احتمالات ارائه شده است.

ناحیه صفحات سیستم اسلایدگیت کشویی از محتویات بسیار کم کربن ساخته شده، مقاومت بسیار بالای مواد در برابر سایش که به مقاومت بسیار بالایی در برابر شوک حرارتی احتیاج دارد. مواد مورد نیاز برای مواجه با این مشخصات، ماده ای با کربن کم، مواد باند شده با کربن با محتوای زیرکونیا مولایت بالا برای دستیابی به انعطاف پذیری کافی از ماتریس برای اطمینان از مقاومت در برابر شوک حرارتی بالا است.

در حال حاضر صفحات سیستم اسلایدگیت کشویی به طور کلی از آلومینا و مواد Al2O3 – ZrO2 ساخته می شوند تا مقاومت به خردایش(خرد شدن) بهتری داشته باشند، تقریبا دارای 10 ~ 12 % از ZrO2 را به عنوان یکی از اجزای شیمیایی می باشد. با این حال، در مورد فولادهای حاوی مقادیر زیادی اکسیژن آزاد، FeO در فولاد با Al2O3 – ZrO2 در صفحه واکنش می دهد، بنابراین منجر به تولید ترکیب با نقطه ذوب کم می شود. این ترکیب باعث می شود صفحه به شدت خورنده شود، بنابراین باعث افت مقاومت در برابر خوردگی صفحه می شود. علاوه بر این، در حالی که صفحه در حال خنک شدن است، ضریب انبساط حرارتی ZrO2 باعث بزرگ شدن ترکها در صفحه می شود و همین امر باعث کاهش عمر صفحه می شود. پس مطالعاتی جهت کاهش مقدار ZrO2 انجام شد.

بر همین اساس ، دو نکته زیر مورد مطالعه قرار گرفت که عمر بسیار بهتری از این صفحات به دست آورد:

- تغییر اتصال دهنده(پیوند)(باند) به باند Sialon(نوعی سرامیک) جهت بهبود مقاومت مواد پایه صفحه به منظور بهبود مقاومت در برابر سایش سطح صفحه.

- تغییر پیوند و استفاده از مواد دارای انبساط کم به منظور کاهش ضریب انبساط به منظور بهبود مقاومت پوسته ای.

گزارش شده است که یک صفحه اسلایدگیت کامپوزیتی ساخته شده است که در آن هر دو خاصیت مانند مقاومت در برابر خوردگی و خاصیت خردایش(ترک) حرارتی تا حد زیادی بهبود یافته اند. این امر با اتخاذ عملیات کار گرم مواد آلومینا-کروم و آلومینا-مولیبدن-کروم امکان پذیر است. مورد اول مقاومت در برابر خوردگی و دومی مقاومت خردایش(ترک) حرارتی را بهبود می بخشد. آزمایشات هم در آزمایشگاه و هم در کارخانه انجام شده است که نتایج آن رضایت بخش بوده است.

3-استفاده مجدد از صفحات سیستم اسلایدگیت:

به منظور کاهش هزینه های نسوز در فولاد سازی، بعضی از کشورها از فناوری بازیافت صفحات سیستم اسلایدگیت برای استفاده مجدد بهره میبرند. آسیب ایجاد شده در قسمت مجرا و محیط اصراف مجرا در سطح صفحه مترکز است پس لازم است صفحه آسیب دیده تعمیر یا تعویض شود تا کارایی مجدد خود را به دست آورد. بازیافت هر دو صفحه بالایی ثابت و صفحه های کشویی(متحرک) با قرار دادن حلقه های تولید شده به همان روش صفحه اصلی با موفقیت معرفی شده اند. در هند، بازیافت صفحه اسلایدگیت نیز در برخی از کارخانه های مجتمع فولادی انجام شده است.

در سالهای اخیر ، نسوزهای باند شده توسط Sialon به دلیل ویژگی های برجسته آن از جمله مقاومت در برابر شوک حرارتی بسیار خوب ، استحکام بسیار بالا در دمای بالا و عدم ترشوندگی در برابر سرباره و فولاد مذاب کاندید بالقوه ای برای صفحات سیستم اسلایدگیت پیدا شده است. بنابراین تحقیقات زیادی در مورد چگونگی تهیه مواد با باند Sialon برای تولید صفحات اسلایدگیت انجام شده است. مواد نسوز IFGL پیشرو در صنعت نسوز در تولید صفحات سیستم اسلایدگیت است در هند نیز به طور جدی در تولید صفحات سیستم اسلایدگیت باند شده توسط Sialon برای کارایی هرچه بهتر مشغول فعالیت هستند.

4- نتیجه:

سیستم تنظیم صفحات سیستم اسلایدگیت در بهبود بهره وری، بهبود و تثبیت کیفیت فولاد، صرفه جویی در مصرف انرژی و ایمنی بسیار مؤثر بوده است. این مورد همچنین می تواند به دلیل مطرح کردن یک موضوع نوآورانه به تولیدات نسوز در مورد بهبود تولید محصولات درجه یک با ارزش افزوده بالا ارزیابی شود. کیفیت مواد صفحات سیستم اسلایدگیت با کیفیت مطلوب فولاد و پارامترهای عملیاتی تولید فولاد هدایت می شود. اگرچه در حال حاضر آلومینا کربن و آلومینا کربن زیرکونیا رایج ترین هستند، مواد صفحات سیستم اسلایدگیت ممکن است در آینده ای نزدیک به دلیل افزایش فولاد سازی با اکسیژن بالا و پالایش شده با Ca در معرض تغییر قرار بگیرند.

مقاومت در برابر شوک حرارتی

مقاومت در برابر خوردگی

مقاومت در برابر سایش

اصولاً دو سیستم اسلایدگیت مختلف وجود دارد، الف) دو صفحه ای و ب) سیستم صفحه سه گانه

صفحات سیستم اسلایدگیت پایه آلومینا با باند شیمیایی سرامیک

جهت کسب اطلاعات بیشتر با ما در تماس باشید.