در فرآیند گندله سازی هدف تولید گندله با کیفیت و مطابق با استانداردهای جهانی است لذا پارامترهایی چون استحکام، ضریب سایش، ابعاد گندله ها در گندله سازی و تخلخل از اهمیت بیشتری برخوردار هستند.

این متن توسط آقای حمیدرضا نوذری تهیه و توسط تیم تحقیق و توسعه با مشارکت واحد بازرگانی شرکت ویستا آسمان تدوین و ویرایش شده است.

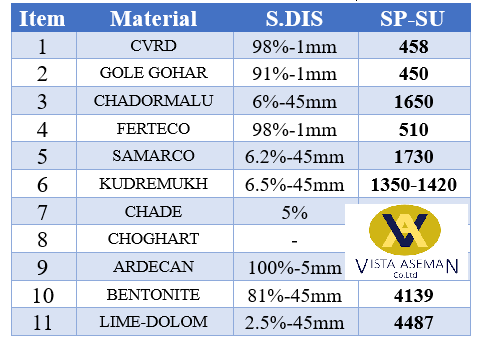

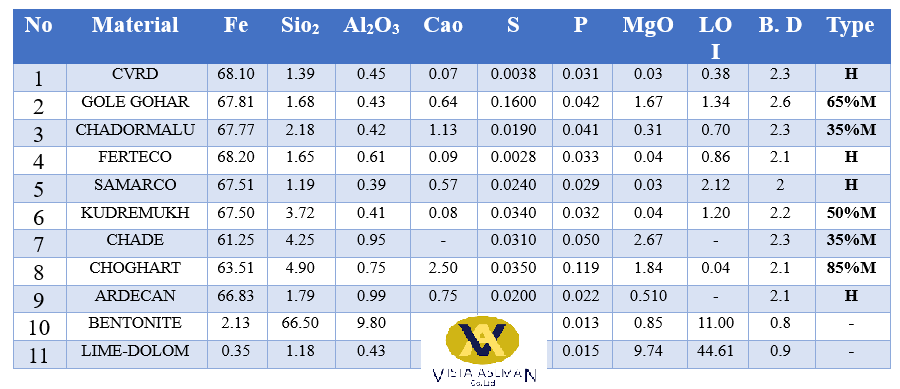

گندله تولیدی به منظور ارسال به واحدهای انباشت و برداشت جهت ذخیره سازی و واحدهای احیاء جهت تبدیل به آهن اسفنجی قابل مصرف در کوره های قوس الکتریکی می بایستی دارای خواص کیفی مطلوب باشد. در واحد گندله سازی از انواع سنگهای داخلی و خارجی هماتیتی و مگنتیتی استفاده می شود که برخی از خواص فیزیکی و شیمیایی آنها در جدول شماره 1و2 درج شده است. بطور خلاصه پارامترهای مهمی که در جریان پخت حایز اهمیت می باشد به شرح ذیل است:

- سنگهای هماتیتی CVRD و FERTECO غنی تر از بقیه سنگ ها می باشند و سنگ های ایرانی دارای Fe تقریبا مشابه ای هستند.

- سنگ های ایرانی بیشتر مگنتیت هستند مانند گل گهر، چادر ملو، چغارت و سنگ آهن اردکان عمدتا هماتیتی هستند. سنگ های خارجی مانند CVRD، FERTECO، SAMARCO و KARAJAS هماتیتی هستند.

- میزان سختی جهت آسیاب پذیری سنگ ها از قرار زیر است:

CVRD>Gole Gohar> Chadormalu

- از نظر سیلیس: چغارت و چادر ملو، گودر موخ بیشترین سیلیس را دارند و بقیه سنگهای از حیث سیلیس تقریبا به یک اندازه هستند.

- از نظر میزان کلسیم: همراه سنگ چادر ملو و چغارت بیشترین کلسیم را دارا هستند.

- از نظر گوگرد: بیشترین گوگرد را گل گهر با میزان 16/0 دارا می باشد.

- از نظر Mgo سنگ آهن گل گهر و چغارت بیشترین میزان را دارا هستند.

- BD در گل گهر بالاست به میزان 6/2 پس از آن چادر ملو با 3/2 و CVRD با 3/2

- بنتونیت دارای سیلیس بالایی می باشد در حدود 67

سنگهای آهن مورد استفاده در گندله سازی :

- هماتیت ( Fe2o3) :

دارای بلورهای 6 وجهی بوده، حالت ناپایداری دارد، درصد مغناطیس آن 1.32 بوده و درجه آهنی آن70% میباشد.

- مگنتیت ( Fe3O4 ):

ساختار مکعبی داشته، حالت آن پایدارتر و درصد مغناطیسی آن 40.8 و خاصیت آنی آن 72% است.

آهک:

کانی های آهک دارد در فرایند تولید آن و فولاد چه بصورت تکیبی و یا مواد افزودنی نقش اساسی در واکنشهای مختلف داشته و غالبا بعنوان ک نا خالصی مفید شمرده میشود. ترکیبات مختلف آهک.

Ca (OH) 2 cao+H2o

CacO3 cao+co2

Camgco3 cao.mgo+co2

نقش آهک:

درجه بازی – افزایش استحکام پیوند با ترکیبات سیلیکاتی

بنتونیت:

جهت استحکام مکانیکی گندله خام در دیسکهای گندله سازی مصرف میشود.

اجزای تشکیل دهنده:

Sio2=40-70%

AI2o3=10-20%

Cao-Mgo=1-4%

Na2o=3-4%

با از دست دادن آب در منطقه خشک کن استحکام بنتویت افزایش یافته، جذب آب موجب تورم گندله و ایجاد اتصال محکمی بین اجزای بار میشود.

افزایش آن باعث افزایش عدد افتادگی میشود. سطح ویژه تا 6000 گرم بر سانتیمتر مربع باعث توزیع یکنواختی آن بین ذرات سنگ آهن شده و از پخش ذرات حین ضربات مکانیکی جلوگیری میکند.

تاثیر بنتونیت:

مهمترین خاصیت آن ظرفیت تورم است البته افزایش تورم باعث افزایش استحکام گندله خام نمیشود ولی در دراپ نامبر و استحکام گندله خشک شده تاثیر دارد. ظرفیت تورم انواع بنتونیتها با هم متفاوت بوده و با تست انسولین میزان متورم شدن آن اندازه گیری میشود. هنگام تبخیر نهایی ژل های متمرکز در آن نقاط خشک شده تاثیر دارد. ظرفیت تورم انواع بنتونیتها با هم متفاوت بوده و با تست انسولین میزان متورم شدن آن اندازه گیری میشود. هنگام تبخیر نهایی آب ژل های متمرکز در آن نقاط خشک شده و پلهای ملاتی جامدی را بوجود می آورد. بنتونیت می تواند استحکام فشاری گندله خام و خشک را بالا ببرد.

در هماتیت:

استحکام گندله خام را تا 11 نیوتن و در حین خشک کردن به 35 نیوتن می رساند.

در مگنتیت:

استحکام گندله خام را تا 15 نیوتن و در حین خشک کردن به 50 نیوتن می رساند.

زمان خشک کردن گندله:

زمان ایده آل خشک کردن 10 دقیقه بوده که در 5 دقیقه نخست رطوبت گندله از 8.2 درصد به 2.5 درصد کاهش پیدا کرده و 5 دقیقه باقیمانده صرف خشک شدن 2.5 درصد باقیمانده رطوبت میشود.

حین این فرآیند 1. دمای گاز 2. نقطه شبنم 3. مقدار گاز 4. سرعت خشک شدن نقش مهمی را ایفا میکند.

آب درون گندله توسط نیروهای موئینگی به سطح رانده میشود که در این مرحله تبخیر ظاهری سطح گندله اگر ادامه یابد سطح خشک شدن ثابت است.

عوامل موثر بر ثابت ماندن سرعت خشک شدن:

- دما

- درصد رطوبت گاز خشک کننده

- حجم گاز

- سرعت گاز خشک کننده در واحد زمان

- سطح گندله

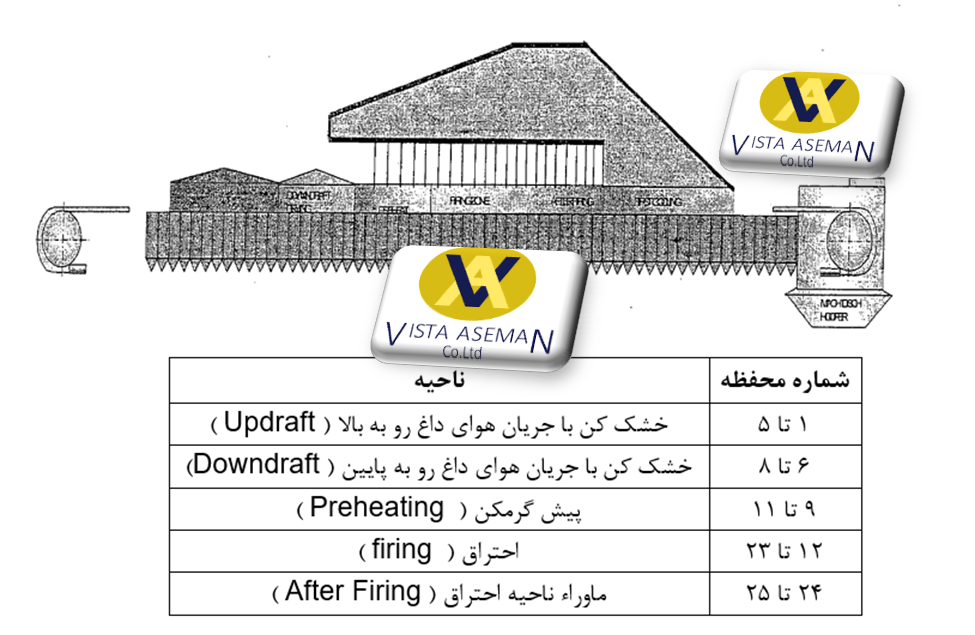

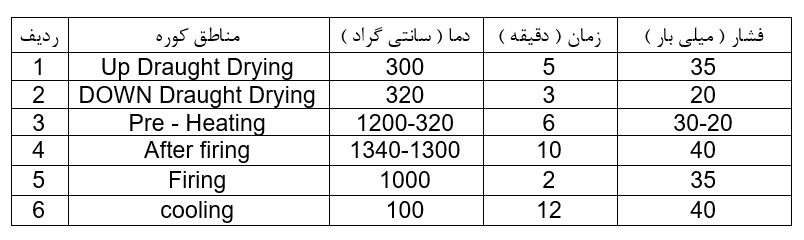

منطقه اول: خشک کردن

- مولفه دما ( دمای 300- 350 )

- مولفه فشار ( 40 میلی بار )

- سرعت خشک شدن

- سرعت تبخیر

- سرعت خروج بخار

ضرورت عملیات خشک کردن:

تبخیر بستگی به:

- سرعت خشک کردن

- دما

- فشار

- حجم گاز

عملیات خشک کردن بدلیل جلوگیری از ترک خوردن میبایستی تابع منحنی دما و فشار مناسب باشد. فرآیند خشک کردن، مراحل تبخیر آب سطحی، تبخیر لوله های موئینه و تبخیر آب هیدراته و آب ترکیبی رابطه مستقیم با عامل ترک خوردگی دارند.

- میعان گاز حین عملیات خشک کردن در دو منطقه

دمای شوک چیست؟

اگر حجم و دما تامین شده گاز خشک کن زیاد باشد خروج بخار سرعت بیشتر انجام شده و گندله ترک می خورد در این شرایط اندازه دانه بندی گندله خام، توزیع اندازه فشردگی و عدد دراپ نقش عمده دارد.

رفتار شوکی:

این نوع رفتار به نوع کانی، دانه بندی، خواص و تخلخل گندله و نوع چسب بکار رفته تعیین می شود با توجه به اثر دمای خشک کن بر زمان خشک کن باید کوشید که دمای شوکی را از طریق افزودن چسب ها بهبود بخشید. با افزودن بنتونیت حتی دمای شوکی را میتوان تا 600 درجه سانتیگراد افزایش داد.

عوامل موثر در تبخیر گندله خام:

- قابلیت دمش و مکش (سایز گندله ها)

- سرعت تبخیر

- سایز گندله های هارت لایر

- افزایش فید ورودی

- افزایش فشار گاز

- افزایش رطوبت سطحی گندله و آبهای مویینه

- ایجاد ترک

- کاش فشار و افزایش گندله نپخته

- مولفه دما

- سیلینگ کوره

سطح ویژه گندله ها در حین عملیات تبخیر:

- استحکام با تبخیر کاهش پیدا میکند.

- با خشک شدن موارد رسی بنتونیت عامل افزایش استحکام گندله می شود.

- هماتیت در250 درجه و مگنتیت در 450 درجه سانتیگراد به حداکثر میزان خشک شوندگی میرسند.

نقطه شبنم:

وقتی جریان هوای خشک کن از اولین لایه گندله عبور می کند حجم معینی از رطوبت گندله ها را جذب می کند تا جایی که به نقطه شبنم یا اشباع برسد.

در این شرایط هوای خشک کن از دمای زمان ورود خود سردتر می شود و به دمای تبخیر می رسد این هوای اشباع از بخار به لایه گندله خیس و سرد می رسد.

منطقه دوم خشک کردن ثانویه:

عبور هوای داغ از لایه بالا به پایین با فشار 10-15 میلی بار و دمای 320-380 درجه سانتیگراد

عوامل مهم:

- کنترل دما و فشار

- جلوگیری از دفرمگی گندله ها

- تجمع از میعانات گازی

- تاثیر دانه بندی مناسب

- جلوگیری از ورود نرمه به درون کوره

- زمان مناسب جهت خشک کردن

- سیلینگ کوره

- تنظیم دمپرهای کنترل فشار

- فضای مناسب بین گریت بارها

منطقه سوم پیش گرم کن:

ایجاد تغییرات فیزیکی و شیمیایی

- حذف گوگرد و سولفورها

- جداییش کربناتها

- حذف آبهای هیدراته و متبلور

- تشکیل جوانه های مگنتیتی

آب هیدراته:

با افزایش پروفیل دما در منطقه سوم دما به تدریج بالا رفته و به 900 درجه می رسد.

- آب ترکیبی در سنگ آهن

- آب ترکیبی درCa(OH)2

- آب نمک ها

نمک ها و هیدرات ها در دمای بالا آب خود را از دست می دهند.

سولفورها:

با کنترل دما و فشار و غلظت مناسب باعث جدایش سولفورها می شود. گوگرد به صورت پیریت و پیروتیت (FeS)(FeS2) همراه بار کوره بوده و از دمای 500 درجه به بالا پیریت تجزیه می گردد.

عوامل ترمودینامیکی باعث ترکیب زیر میشود.

FeS+CaO FeO+CaS

در صورت افزایش آهک جدایش گوگرد به مخاطره افتاده و باعث کاهش غلظت اکسیژن می شود.

جدایش CO2:

حذف موجود در آهک عامل اصلی ایجاد خلل فرج می باشد.

CaCo3+T+P CaO+Co2

افزایش دما باعث تسریع خروج Co2 شده و کاهش و افزایش آن تاثیر عمده ای در ایجاد خلل و فرج دارد.

اکسید آهن با اکسید کلسیم در این منطقه ترکیب شده که این ترکیب در تخلخل و استحکام فشاری و مقاومت به سایش تاثیر دارد.

Fe2 O3+Cao Fe2O3. Cao

منطقه پخت:

- ایجاد تغییرات فیزیکی و شیمیایی

- پروفیل دما از 900 تا 1320 درجه سانتیگراد

- تغییر ساختار بلوری و ادامه عملیات اکسایش مگنتیت به هماتیت

- آزاد شدن انرژی حرارتی حین اکسایش

- واکنش بین اجزا تشکیل دهنده گندله مانند سیلس، آلومین و آهک

- کامل شدن فرآیند پخت با ایجاد استحکام و سایش مطلوب حین فرایند های فیزیکی و شیمیایی

رشد جوانه ها:

هنگام تبدیل مگنتیت به هماتیت رشد جوانه ها آغاز میشود. دمای رشد از 500 درجه آغاز شده و تا 1110 درجه به رشد اپتیمم خود می رسد.

2Fe3O4+1/2O2 3Fe2o3

عوامل مخرب اکسایش:

- کاهش فشار هوا

- کاهش غلظت اکسیژن

- کاهش دما

- افزایش گوگرد

- افزایش CO2

کاهش دمای ویندباکسهای حاصل از عملیات اکسایش باعث افزایش استحکام و رشد جوانه ها و تغییر بلورهاست. تسریع این عملیات دراحیا پذیری نقش مهمی را داراست.

کاهش و افزایش آهک:

- در روند پخت باعث ایجاد فازهای شیشه ای وکاهش تخلخل میشود.

- افزایش آن باعث خروج زیاد گازکربیک و موجب افزایش تخلخل میشود

- علی رغم افزایش ناخالصی ها و تصعید بیشتر کربناتها کاهش استحکام را به همراه خواهند داشت.

سطح ویژه آهک:

- در صورت افزایش ابعاد ذرات آهک بصورت اولیه در گندله باقیمانده و با رطوبت محیط ترکیب و کاهش استحکام گندله را به همراه خواهد داشت.

- افزایش سطح ویژه باعث افزایش استحکام فشاری و عدد افتادگی میشود.

- با ایجاد سیلیکاتهای کلسیم (فازهای سرباره ای) همراه با سطح ویژه مناسب و پر نمودن فواصل میان اجزای تشکیل دهنده گندله کاهش تخلخل و افزایش تراکم را بر عهده دارد.

نقش CaCo3 و MgCo3:

- در جریان پخت نقش روانسازی دارند.

- برای تنظیم درجه بازی نقش عمده ای را دارند.

- در افزایش استحکام نقشی موثر دارند.

نقش Sio2 و Al2o3:

پس از ترکیب با عناصر بالا

- ترکیباتی با دمای ذوب پایین ایجاد میکنند.

- این فاز ها عامل استکام گندله هستند.

سرعت عبور گاز حین عملیات پخت:

- نفوذ اکسیژن از لایه های هماتیتی به دما بستگی دارد و افزایش آن باعث افزایش سرعت عبور اکسیژن میشود.

- مگنتیت در عمق بیشتر اکسید میشود.

- غلظت اکسیژن، سرعت نفوذ و همچنین اکسایش را تسریع می بخشد.

- عامل زمان در نفوذ اکسیژن و اکسایش مگنتیت مهم است.

- در دمای 1250 درجه دانه های هماتیتی به حداکثر رشد خود می رسد. این تبلور افزایش استحکام گندله را حین پخت تضمین میکند.

اکسایش و پخت:

- تغییر ساختار بلور ناشی از اکسایش و رشد بلورهای هماتیت.

- تجدید آرایش بلورها به سبب افزایش دما و افزایش حرکت یون ها در شبکه که باعث پخش شبکه ای می شود و باعث پر شدن حفره ها و حذف آخالها را به همراه دارد.

- ساختار مکعبی به شش وجهی تبدیل و عملیات اکسایش از 600-300 شروع و تا 1150 ادامه مییابد. نتیجه اینکه بلورهای رشد و پیوندهای پل انجام می شود و در دمای 1250 تبلور مجدد و ایجاد پل ها سبب رشد دانه ها میشود.

- در دمای 1350 درجه سانتیگراد پدیده Re-Cry و استحکام کاهش مییابد.

- آنچه به رشد بلورها کمک میکند وجود Fe2O3 .CAO فریت کلسیم است که در دمای 1250 به بالا به رشد دانه ها می شود.

- در خلال سخت شدن Sio2 با هماتیت ترکیب نمیشود و به صورت سیلیکاتهای واکنش پذیر با دانه های کانه پلهای سیلیکاتی را به وجود می آورد.

سرعت اکسایش بستگی به عوامل زیر دارد:

- سطح ویژه مواد

- درجه حرارت

- زمان

- محیط اکسید کننده

مهم: افزایش دما بالاتر از 1330 درجه سانتیگراد احتمال برگشت واکنش و پدیده (Re Crystallization) وجود دارد.

- در دمای 110درجه به علت تشکیل سیلیکاتهای کلسیم گندله استحکام لازم را کسب می کند.

- در فرایند پخت بین 1.500.000-2.500.000 کیلو کالری به ازای هر تن گندله انرژی مصرف می شود.

خنک کردن:

نباید گذاشت ترکیبات متبلور و شیشه ای تولید شده در حین سخت شدن در اثر خنک کردن بیش اندازه آسیب ببیند. گندله هایی که در دمای 300 درجه خنک شده اند را میتوان از آن پس با آب خنک کرد. ولی اگر دما به 600 درجه سانتیگراد برسد درحین خنک کردن میتوان گفت که 50 درصد از آنها متلاشی می شوند.

دو عامل مهم در خنک کردن:

- شیوه دقیق خنک کردن برای استحکام

- بازیافت گرما

سیلیس و آهک:

افزایش مواد فوق به ترکیب سنگ آهن باعث افزایش مقدار سرباره می شود. یک کیلوگرم سیلیس در سنگ آهن وارد شده به کوره حدود 3-4 کیلوگرم سرباره به ازای هر تن فولاد تشکیل می شود.

میزان سیلیس در گندله سازی میبایستی کمتر از 2% باشد.

کانی آهک دار مفید بوده و سبب جذب کانی های سیلیسی می گردد. لذا وجود سنگ آهک در ساختار سنگ آهن به عنوان مواد گداز آور تلقی می شود.

توجیه رفتار آهک و دولومیت MgCaCo3:

MgO باعث تولید فریت منیزیمFe2 o3 .MgO می شود.

- باعث احیا پذیری مناسب می شود.

- این ماده در ساختار گندله مگنتیتی نفوذ و در ساختار گندله پخش می شود. در حالی که فریت کلسیم یک فاز سرباره داخلی را شکیل می دهد.

- اضافه کردن آن باعث ایجاد پل های ارتباطی محکم بین دانه های بار شده و تخلخل را کاهش میدهد.

پیوند سرامیکی :

در جریان پخت در دمای 1200-1300 درجه، بنتونیت با اکسید های آهن دار وارد واکنش شده و تولید ترکیبات سرباره ای میکند که ذوب شده و به صورت فیلمی دور دانه ها را می پوشاند و پیوند سرامیکی حاصل، استحکام مکانیکی را افزایش می دهد.

استحکام فشاری C.C.S:

واحد آن بر اساس نیوتن بوده و استحکام مکانیکی بر این اساس تعریف می شود.

عوامل کاهش C.C.S:

- افت و غیر عادی بودن دمای ویندباکس های خشک کن و پیش گرم کن

- پایین بودن درجه حرارت لایه های زیرین

- عوامل اصلی متلاشی شدن سنگها در اثر تبخیر سریع آب مولکولی، ترکیبی و همچنین انبساط مختلف سنگ آهن در جهات مختلف شبکه بلوریست

ترکیدگی Bursting:

عوامل منتج به ترکیدگی:

- کاهش عدد افتادگی

- سایز گندله ها

- چسبندگی

- دمای غیر عادی، دمای خشک کن ها و پیش گرم کن

- موارد غیر عادی در فن پروسس

- افزایش فید به کوره

عوامل ذوب سطحی Sintering:

- افزایش دما در ویندباکسها

- وجود شکسته گندله و نرمه هایی به هم چسبیده

- سطح پالت

- افزایش آهک

- باز بودن زیاد دمپرفن ها

منطقه پنجم AFTER FIRING:

در این ناحیه پس از عبور گندله از مرحله پخت به تدریج حرارت خود را از دست داده و استحکام گندله بار از حیث پخت با هارت لایر برابر می شود. این منطقه باعث جلوگیری از سرد شدن سریع گندله میشود. در این مرحله عملیات پخت کامل می شود.

منطقه 6 و 7 خنک کن:

در این مرحله دمای گندله از 1220 درجه به تدریج به 300-400 کاهش میباید. عملیات سرد شدن می بایست آهنگ آرام داشته باشد. هوای حاصل از خنک کن به عنوان اکسیژن مناسب در هود کوره صرف پخت می شود.

در فرآیند گندله سازی هدف تولید گندله با کیفیت و مطابق با استانداردهای جهانی است لذا پارامترهایی چون استحکام، ضریب سایش، ابعاد گندله ها و تخلخل از اهمیت بیشتری برخوردار هستند. گندله تولیدی به منظور ارسال به واحدهای انباشت و برداشت جهت ذخیره سازی و واحدهای احیاء جهت تبدیل به آهن اسفنجی قابل مصرف در کوره های قوس الکتریکی می بایستی دارای خواص کیفی مطلوب باشد.

1. هماتیت ( Fe2o3) ، 1. مگنتیت ( Fe3O4 )

کنترل درجه بازی و افزایش استحکام پیوند با ترکیبات سیلیکاتی

جهت کسب اطلاعات بیشتر و بهره مندی از محصولات و خدمات شرکت ویستا اسمان با ما در تماس باشید.