فرمول مصرف الکترود گرافیتی در کوره قوس الکتریکی می تواند در درجه اول عوامل موثر بر مصرف الکترود را بیان کند. با دانستن علمی این عوامل در صنعت میتوانیم برای کاهش میزان مصرف الکترود در فرآیند کاری کوره و همچنین استفاده از تجهیزات و روشهای کاهش مصرف الکترود گرافیتی کوره قوس اقدام کنیم. به کمی کردن اطلاعات مصرف و پیش بینی میزان مصرف الکترود در انواع فرآیندهای کاری کوره قوس الکتریکی کمک میکند.

برگرفته از دپارتمان علم و تکنولوژی دانشگاه AGH آلمان

مقدمه:

یکی از واحدهای مهم در فرآیند تولید فولاد، فولاد سازی در کوره قوس الکتریکی می باشد. با این حال یکی از مهمترین المان های موجود در این فرایند، الکترود گرافیتی است. ضریب مصرف الکترود گرافیتی یکی از پارامترهای مهم در مبحث برآورد هزینه های فولادسازی در کوره قوس الکتریکی می باشد. مصرف الکترود گرافیتی با پارامترهای مختلف تکنولوژی تولید فولاد و پارامترهای الکتریکی سیستم های تأمین ارتباط تنگاتنگی دارد.

متوسط کیلوگرم مصرف الکترود گرافیتی در تولید هر تن فولاد اندازه گیری می شود. این ضرایب مصرف دارای طیف گسترده ای از 1 تا 5 کیلوگرم و در موارد خاصی تا 10 کیلوگرم به ازای هر تن فولاد تولیدی می باشد. پارامترهای متعددی در این ضرایب مصرف الکترود گرافیتی تاثیر گذار می باشند.

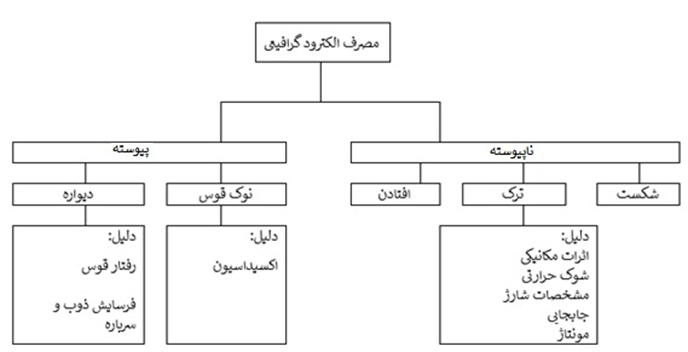

با فرض مصرف 1 تا 2 کیلوگرم در هر تن تولید فولاد جهان، تقاضا برای الکترود حداقل 600 هزار تن در سال است و تولید الکترود گرافیتیبازار بزرگی در حوزه تامین مواد مصرفی فولاد سازی با کوره های قوس الکتریکی دارد. با توجه به مشکلات اخیر در تامین و تولید جهانی الکترود گرافیتی بخصوص در ایران، تمرکز بیشتر بر روی مکانیزم مصرف الکترود گرافیتی و استفاده از راهکارهای موثر در راستای کاهش مصارف اهمین روز افزونی داشته است. مکانیزم مصرف الکترود گرافیتی به دو دسته اصلی تقسیم بندی می شود:

- مصرف پیوسته

- مصرف نا پیوسته

مصرف پیوسته بیشتر بدلیل تصعید ناشی از فرو بردن نوک الکترود و اکسیداسیون دیواره الکترود می باشد و در مصرف ناپیوسته بیشترین میزان مصرف مربوط به شکستگی و افتادن الکترود می باشد.

تصعید نوک الکترود گرافیتی:

تصعید در نوک الکترود گرافیتی در دماهای بالای 3000 درجه سانتیگراد رخ می دهد. در زمانی که قوس وجود دارد در ظرف چندین ثانیه پس از پایان قوس عملیات تصعید متوقف می شود. در طی فرایند تصعید، گرافیتی به طور مستقیم از فاز جامد به گاز مونو اکسید کربن تبدیل می شود بدون اینکه به حالت مایع تبدیل شود.

عوامل متعددی بر میزان تصعید الکترود گرافیتی تاثیر گذار هستند:

- اندازه جریان

- قطر سطح مقطع نوک الکترود گرافیتی

- مدت زمانی عبور جریان (Tap To Tap Time)

- مقاومت ویژه الکترود گرافیتی

- پایداری قوس الکتریکی

با استفاده از ولتاژ بالاتر و جریان پایین تلفات ناشی از تصعید الکترود گرافیتی کاهش می یابد و همچنین در عملیات ذوب نیز بهبود حاصل می شود. زمانیکه به صورت مداوم عملیات قوس صورت می گیرد قوس مخروطی منطقه وسیعتری را تحت تاثیر قرار می دهد.

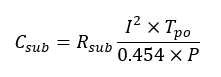

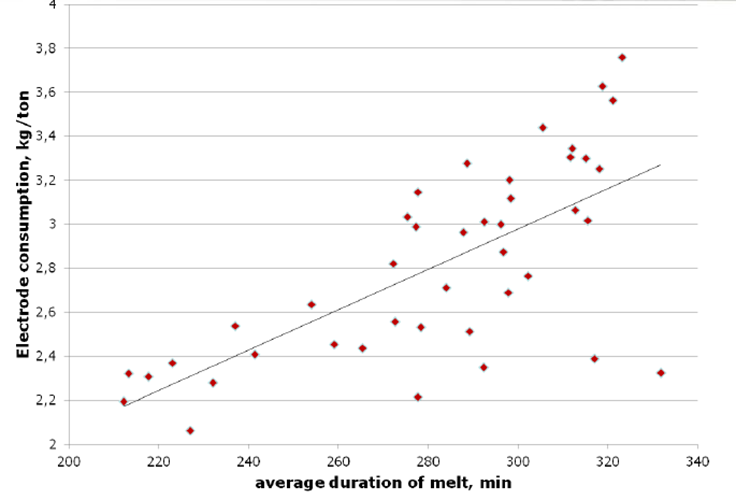

فرمول مصرف الکترود گرافیتی ناشی از تصعید:

در فرمول بالا Csub میزان تصعید الکترود گرافیتی(lbs/ton)، Rsub نرخ تصعید الکترود گرافیتی(Kg-hr/KA2 )، I جریان هر فاز (KA)، Tpo زمانی که جریان از الکترود میگذرد یا همان Power On Time و در نهایت p بهره وری (tons/heat) می باشد.

اکسیداسیون دیواره الکترود:

عوامل متعددی بر میزان اکسیداسیون دیواره الکترود گرافیتی تاثیر گذار هستند:

- چگالی و مقاومت ویژه الکترود گرافیتی

- مدت زمان عبور جریان (T.T.T)

- جریان قوس

- دما

- جریان گازهای درون کوره قوس الکتریکی

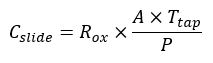

فرمول مصرف الکترود گرافیتی ناشی از اکسیداسیون:

به طور معمول، هنگامی که اکسیداسیون الکترود صورت می گیرد، گاز مونو اکسید کربن (CO) آزاد می شود. لایه مونو اکسید کربن در اطراف الکترود گرافیتی ایجاد شده و تاثیر اکسیژن بر گرافیتی را کاهش می دهد. هر عاملی که بر این لایه محافظ تاثیر بگذارد باعث ایجاد اکسیداسیون و افزیش آن می شود.

فرمول مصرف الکترود گرافیتی ناشی از اکسیداسیون دیواره:

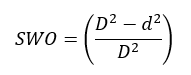

خوردگی الکترود گرافیتی از بالای سقف کوره با دمای حدود 500 درجه ی سانتی گراد شروع می شود و هر چه به سمت سقف کوره که دارای دمای حدودی 1000 درجه سانتیگراد می باشد نرخ آن افزایش می یابد. در زیر سقف کوره بدون افزایش نرخ خوردگی، دمای کاری افزایش می یابد. در ناحیه بالای سقف کوره (زیر دلتا) که در تماس با ذوب نمی باشد، هیچ گونه محافظتی جهت جلوگیری از اکسیداسیون الکترود گرافیتی صورت نمی گیرد. در شکل 2 نسبت تصعید نوک الکترود گرافیتی به اکسیداسیون دیواره نمایش داده شده است.

مصرف ناپیوسته الکترود گرافیتی شامل موارد ذیل می باشد:

- انواع مختلف شکستگی

- افتادن نیپل

- شکستن گیره

- بدنه

- پوسته شدن

یکی از شایعترین دلایل خسارت ناشی از شکستگی یا رها شدن الکترود بدیل شیوه نامناسب مونتاژ الکترود می باشد. دومین علت شایع در شکستگی و رها شدن الکترود گرافیتی شارژ نامناسب قراضه و آهن اسفنجی است.

در یک کارخانه که روش نامناسب شارژ و مونتاژ الکترود به خوبی انجام نمی شود مصرف مداوم تقریبا 95% و مصرف ناپیوسته برای 5% کل مصرف الکترود گرافیتی می باشد.

مثال هایی برای مصارف الکترود گرافیتی:

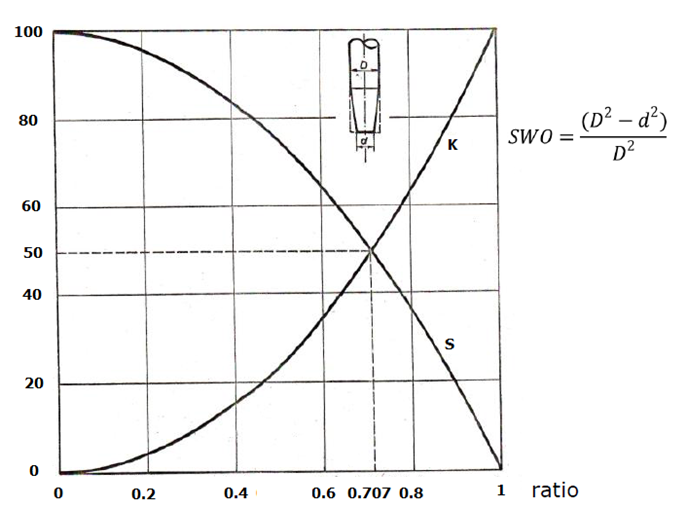

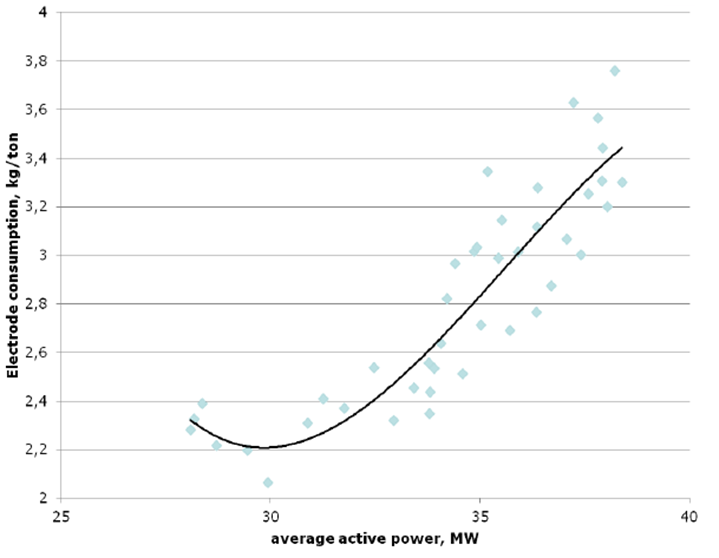

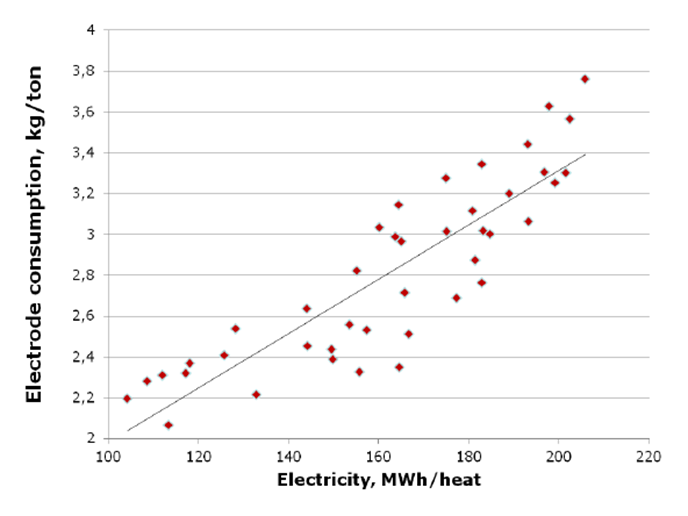

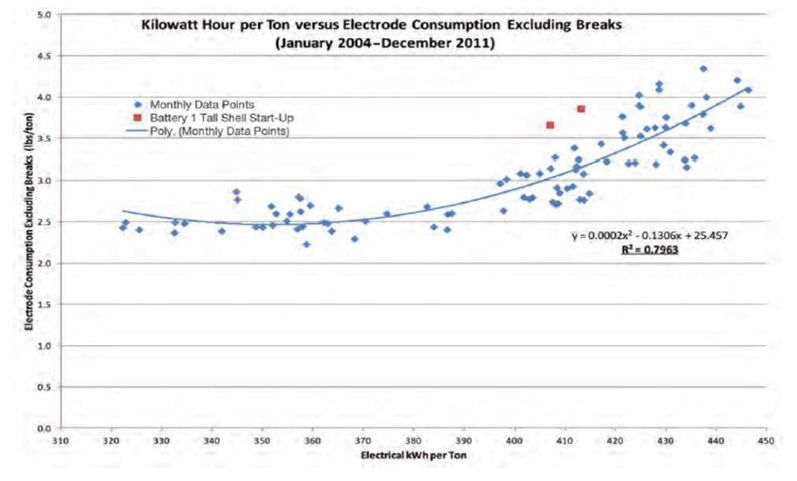

- نمودار زیر ارتباط بین توان اکتیو و تاثیر آن بر روی میزان مصرف الکترود را نشان می دهد. بدین ترتیب که هر چقدر میانگین توان اکتیو افزایش پیدا کند میزان مصرف الکترود گرافیتی نیز افزایش پیدا می کند.

جهت کسب اطلاعات بیشتر در خصوص الکترود گرافیتی با ما در تماس باشید.