آجرهای منیزیا کربن و آلومینا کربن (MAC) با پیوند کربنی بیش از 20 سال است که در دیوارههای جانبی و پایین پاتیل های فولادی استفاده میشوند. با توجه به افزایش نسبت ضایعات به فولاد، دمای کاری بالاتر و زمان تصفیه طولانی،تولیدکنندگان فولاد به دنبال مواد نسوز با طول عمر بیشتر هستند. بنابراین، نسل جدیدی از آجر نسوز منیزیت کربنی با افزودن سنگدانههای کلسیم منیزیا آلومینات (CMA) در آستر پاتیلی از یک کارخانه فولادسازی برای 138 چرخه آزمایش میشود.مکانیسمهای آجر نسوز منیزیت کربنی توسط میکروسکوپ نوری دیجیتال و با میکروسکوپ الکترونی روبشی (SEM) مجهز به طیفسنجی پرتو ایکس پراکنده انرژی (EDS) ارزیابی میشوند. آزمایشهای صنعتی تشکیل یک پوشش سرباره را در سطح داغ نشان میدهد که منجر به نرخ خوردگی آجر نسوز منیزیت کربنی بسیار کندتر در مقایسه با پوشش معمولی آجر نسوز منیزیت کربنی میشود. انحلال سنگدانه های CMA و دانه های MgO منجر به تغییر قابل توجهی در شیمی و ویسکوزیته سرباره می شود که باعث کاهش نفوذ و رفتار خوردگی سرباره پاتیل می شود. همچنین قابلیت اتصال آهن نقش عمده ای ایفا می کند که منجر به تشکیل فاز میلریت قهوه ای در پوشش محافظ سرباره در بالای آجرها می شود.

1. مقدمه

آجر نسوز منیزیت کربنی اولین ماده نسوز انتخابی برای خط سرباره پاتیل های فولادی است زیرا به دلیل خاصیت عدم ترشوندگی کربن با سرباره، مقاومت در برابر شوک حرارتی، هدایت حرارتی بالا، انبساط حرارتی کم و زبری بالا، مقاومت عالی در برابر نفوذ سرباره را نشان می دهد. مقاومت ضعیف در برابر اکسیداسیون، و همچنین استحکام کم در دماهای بالا، عمر مفید دیرگدازهای MgO-C را محدود می کند.

بسیاری از انواع تحقیقات به خوردگی آجر نسوز منیزیت کربنی پرداخته اند که توسط لی و ژانگ خلاصه شده است.[2] در مرحله اول واکنش، FeO از سرباره و/یا اکسیدهای اطراف در حال اکسید کردن جزء کربن است. بنابراین در مرحله دوم واکنش، نفوذ سرباره و همچنین خوردگی آجر نسوز منیزیت کربنی(خوردگی دانه MgO) افزایش می یابد. علاوه بر این، کاهش MgO با تماس با C در دماهای بالا باعث افزایش خوردگی آجر نسوز منیزیت کربنی (خوردگی MgO)نیز می شود. منیزیم گازی با اکسیژن واکنش می دهد و یک لایه MgO ثانویه متراکم در سطح مشترک دیرگداز-سرباره تشکیل می دهد که به نوبه خود نفوذ سرباره را کاهش می دهد. علاوه بر این، با احیای FeO به Fe، هیچ ترکیب اکسید یوتکتیکی تشکیل نخواهد شد. گاز CO حاصل از اکسیداسیون کربن باعث ایجاد فشار اضافی در سطح مشترک دیرگداز و سرباره می شود که مقاومت در برابر خوردگی آجر نسوز منیزیت کربنی را نیز افزایش می دهد. با توجه به افزایش نسبت ضایعات به فولاد، دمای کار بالاتر و زمان پالایش طولانی مدت، تولیدکنندگان فولاد به دنبال مواد نسوز با خواص ترمومکانیکی و خوردگی پیشرفته هستند. افزودن Al2O3 به MgO-C منجر به آجرهای کربن منیزیم آلومینا (AMC) با خواص عالی مانند هدایت حرارتی بالا، مقاومت در برابر شوک حرارتی و مقاومت در برابر حمله سرباره می شود که در کاربرد پاتیل نیز ثابت شده است.[3] این خواص عالی ناشی از واکنش بین پریکلاز (یک ماده معدنی بی رنگ متشکل از اکسید منیزیم که عمدتاً در سنگ مرمر و سنگ آهک یافت می شود.) و اسپینل (یک ماده معدنی شیشه ای سخت که به صورت کریستال های هشت وجهی با رنگ متغیر و عمدتاً از اکسیدهای منیزیم و آلومینیوم تشکیل شده است.) تشکیل دهنده آلومینا (MgAl2O4) است که به دلیل خاصیت نسوز بالا، مقاومت در برابر شوک حرارتی و مقاومت بالا در برابر نفوذ سرباره و خوردگی آجر نسوز منیزیت کربنی به طور گسترده ای به عنوان یک ماده نسوز استفاده می شود.[4] با افزایش محتوای آلومینا در MgO-C، نفوذ سرباره به دلیل 1) تشکیل اسپینل، 2) تشکیل کاربید آلومینیوم (Al4C3) و فازهای نیترید آلومینیوم که از اکسیداسیون گرافیت جلوگیری می کند، کاهش می یابد. و 3) تشکیل فازهای کم ذوب توسط واکنش Al2O3 با، به عنوان مثال، SiO2 و CaO از سرباره افزایش ویسکوزیته سرباره.[5] نوع دیگری از دیرگدازهای حاوی اسپینل و کربن آجرهای MgO-MgAl2O4-C هستند که به جای آلومینا اسپینل از پیش واکنش داده شده اضافه می شود. خواص دیرگدازهای MgO-MgAl2O4-C را می توان تحت تأثیر فرآیند ساخت و ترکیب مواد مانند اسپینل و محتوای کربن قرار داد.[6-8]

این قطعات نسوز مقاومت به خوردگی آجر نسوز منیزیت کربنی بالاتری در برابر سرباره CaO/SiO2 نشان دادند (نسبت 3.3) و در خط سرباره یک کانورتر 200 تنی با میانگین عمر مفید 75 ذوب آزمایش شدند.[9] علاوه بر این، شیمی مواد خام اسپینل بر خواص دیرگدازهای MgO-C تأثیر می گذارد. Wuو همکاران نشان داده اند که CaAl4O7-MgAl2O4 برای بهبود مقاومت شوک حرارتی آجر MgO-C با 4 درصد وزنی کربن مفید است، به طوری که افزودن مناسب این ترکیبات 6 درصد وزنی است.[10] در چند سال اخیر، نسل جدیدی از دیرگدازهای منیزیا با پیوند کربنی ساخته شده است که حاوی مواد چسبنده یا سنگدانه های سیمان آلومینات کلسیم منیزیم (CMA) برای افزایش خواص در دمای بالا و مقاومت در برابر خوردگی آجر نسوز منیزیت کربنی با استفاده از اسپینل آلومینات منیزیم است. [11-13] خواص فیزیکی و ترمومکانیکی دیرگدازهای MgO-CMA-C شبیه به آجرهای معمولی MgO-C است، اما آزمایشات، مقاومت به خوردگی آجر نسوز منیزیت کربنی بسیار بالاتری را در برابر مخلوطهای سرباره فولاد نشان داد. بنابراین، هدف کار ارائه شده، آزمایش ردیابی صنعتی آجرهای MgO-CMA-C در پوشش پاتیل یک کارخانه فولادسازی و ارزیابی خوردگی برای توصیف مکانیسم خوردگی آجر نسوز منیزیت کربنی است.

. بخش تجربی

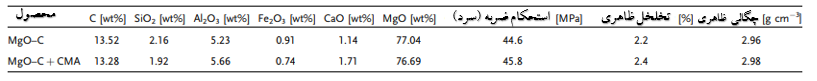

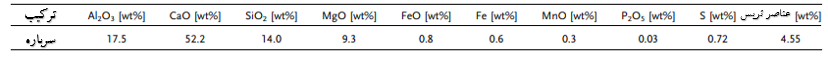

یک آجر نسوز جدید ساخته شده از 2 درصد وزنی CMA (MagARMOUR 0-1 میلی متر، Imerys Aluminates، Paris-La Défense، فرانسه) به یک ترکیب معمولی MgO با کسرهای متنوع تا اندازه ذرات 4 میلی متر و حدود 13 درصد وزنی اضافه شده است. کربن، به صورت صنعتی در شرکت صنعتی چی یوان تولید شد و به عنوان بخشی از آستر در یک پاتیل تصفیه فولاد 120 تنی در یک کارخانه فولاد برای 138 سیکل آزمایش شد. [14] ترکیب و خواص آجر نسوز MgO-CMA-C متصل به رزین، و همچنین یک MgO-C پیشرفته، در جدول 1 آمده است. پاتیل با گرید های فولادی مختلف اعمال شد، با دمای تخلیه در محدوده 1620-1650 درجه سانتی گراد، و نسبت پالایش 95٪ کوره پاتیلی (LF) (35-40 دقیقه) و 5٪ فرآیند Ruhrstahl-Heraeus (RH) (40 دقیقه) بود. میانگین زمان نگهداری فولاد در پاتیل 100 دقیقه بود. ضخامت سرباره پس از نوار زنی کمتر از 50 میلی متر بود و میانگین ترکیب شیمیایی سرباره را می توان در جدول 2 یافت. پس از پایان عمر مفید، یک آجر از آستر پاتیل برداشته شد و خوردگی آجر نسوز منیزیت کربنی در مقیاس ماکروسکوپی ارزیابی شد. میکروسکوپ نوری دیجیتال VHX-2000 (Keyence International، Mechelen، بلژیک) و با میکروسکوپ الکترونی روبشی (SEM) مجهز به طیفسنجی پرتو ایکس پراکنده انرژی (EDS؛ ESEM XL30 FEG، FEI، آیندهوون، هلند).

3. نتایج و بحث

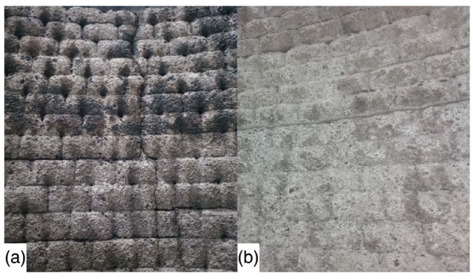

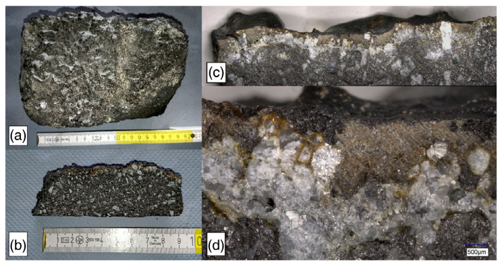

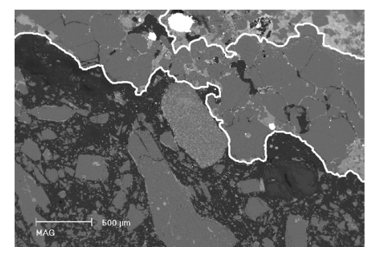

شکل 1 وضعیت آستر پاتیل جدید توسعه یافته را پس از 138 چرخه در مقایسه با پوشش MgO-C پس از 132 چرخه نشان می دهد. بر خلاف یک پوشش معمولی MgO-C بدون افزودن CMA (پایان عمر پس از 132 چرخه با شرایط بسیار بدتر)، روی سطح داغ MgO-C با CMA، یک پوشش سرباره تشکیل شد. آجرها هیچ سایش معمولی قلوه کن شدن را نشان ندادند، اما به طور مفیدی خوردگی آجر نسوز منیزیت کربنی بصورت یکنواخت و اتصال قوی بین آجرها داشتند. به طور کلی، نرخ خوردگی آجر نسوز منیزیت کربنی، محاسبهشده با اندازهگیری طول آجر باقیمانده و همچنین چرخههای باقیمانده، در مقایسه با آجر MgO-C بدون CMA (۰.۸ میلیمتر در مقابل ۱.۲ میلیمتر در هر چرخه) بسیار کندتر بود. شکل 2a یک آجر MgO-C با دانه های CMA استخراج شده از آزمایش پاتیل را نشان می دهد. حتی پس از چنین آزمایش طولانی مدت، آجر در شرایط خوبی با طول باقیمانده 120 میلی متر از سطح سرد تا گرم (طول اولیه 240 میلی متر) قرار دارد. صفحه داغ یک سطح موج دار را نشان می دهد و کاملاً توسط یک پوشش سرباره پوشیده شده است، همانطور که قبلاً در آستر پاتیل تشخیص داده شده است. صورت داغ آجر برش داده شده است (شکل 2b) و در میکروسکوپ نوری بررسی شده است (شکل 2c,d). لایه سرباره پوششی رنگ مایل به قهوه ای دارد و ضخامت نامنظمی را در محدوده حداکثر 3-0.8 میلی متر و کمتر نشان می دهد. در زیر لایه سرباره، یک ناحیه سفید رنگ وجود دارد که به احتمال زیاد یک ناحیه کربن زدایی شده است. این ناحیه همچنین دارای ضخامت نامنظمی از 0.9 تا 3.2 میلی متر است. ذرات براق فلزی با قطر تا 500 میکرومتر را می توان در ناحیه سفید تشخیص داد، اما نه در لایه سرباره پوشش. این لایه سرباره تشکیل شده دلیل مقاومت به خوردگی آجر نسوز منیزیت کربنی بالاتر با CMA در مقایسه با MgO-C بدون CMA است. با این حال، در طول برش، بخش هایی از ناحیه سفید متصل به پوشش سرباره به راحتی از آجر باقی مانده جدا می شود، که ممکن است به دلیل سایش مکانیکی منجر به سایش مرحله ای در حین کار شود. در مقابل، پوشش سرباره و ناحیه سفید دارای پیوند قوی هستند.

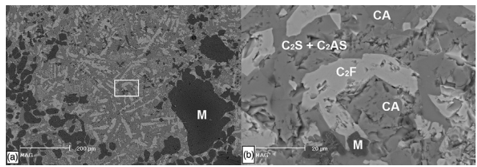

شکل 3 جزئیات ناحیه سرباره به دست آمده توسط SEM را نشان می دهد که در کنار دانه های MgO وجود دارد یا دانه های کوچکتر MgO را احاطه کرده است. در ناحیه سرباره، فازهای مختلف در طی سرد شدن متبلور شدند (شکل 3b). فاز پیوسته (خاکستری) در ناحیه سرباره از 50 درصد وزنی CaO، 30 درصد وزنی SiO2 و 15 درصد وزنی Al2O3، با آثار گوگرد و آهن تشکیل شده است. این ترکیب را می توان به بلیت (سیلیکات دی کلسیم، C2S) در نزدیکی میدان گهلنیت (C2AS) نسبت داد.[15] میلریت قهوه ای (Ca2(Al, Fe)2O5/C2F) فاز کریستالی است که به طور منظم در سرباره (ساختارهای خاکستری روشن) پخش می شود و باعث رنگ قهوه ای آن می شود. با توجه به محتوای کم Fe و FeO در سرباره اولیه (به جدول 2 مراجعه کنید)، میزان بالای این فاز و میزان بالای آهن آن در حدود 45 درصد وزنی (تشخیص داده شده با EDS) قابل توجه است. کلسیم (منشاء گرفته از سرباره و آجر) و آهن (به احتمال زیاد منشأ آن از فرآیند) با یکدیگر پیوند مییابند که بر ترکیب شیمیایی و ویسکوزیته سرباره تأثیر میگذارد و با افزایش خاصیت اولیه سرباره، یک لایه محافظ شیمیایی پایدار ایجاد میکند. بالای سطح داغ در کنار C2S، C2AS و C2F، فازهای آلومینات کلسیم غنی از آلومینا با محتوای متغیر SiO2 (CA) و همچنین دانه های ریز MgO (M) در ناحیه سرباره قابل تشخیص هستند (شکل 3b). در زیر لایه سرباره، یک ناحیه کربن زدایی شده را می توان یافت (شکل 4)، که در میکروسکوپ نوری سفید به نظر می رسد. این منطقه عمدتا حاوی دانه های MgO است که توسط سرباره احاطه شده است. علاوه بر این، همانطور که قبلا ذکر شد، ذرات آهن فلزی را می توان یافت، که نشان می دهد FexOy از سرباره/فرآیند و/یا اکسیژن اطراف، جزء کربن را اکسید کرده است.[2] وجود آهن فلزی در ناحیه کربن زدایی شده یک تفاوت عمده در مقایسه با لایه سرباره است که در آن آهن فقط در ترکیبات یافت می شود. علاوه بر این، سنگدانه های CMA حاوی اسپینل را نمی توان در منطقه کربوره یافت کرد.

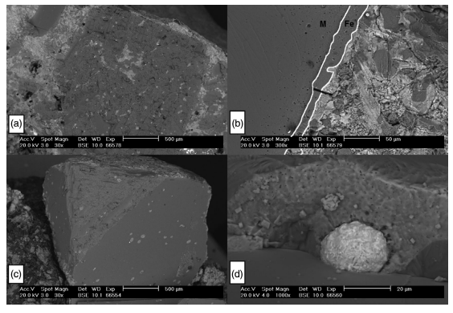

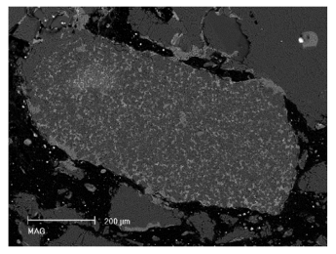

در شکل 5، حمله MgO توسط سرباره نفوذی و در ناحیه کربن زدایی و خوردگی آجر نسوز منیزیت کربنی نمایش داده شده است. منیزیم ذوب متراکم و منیزیم متخلخل راه های مختلفی از حمله سرباره را نشان می دهند. منیزیم متخلخل توسط Al2O3، SiO2 و CaO (شکل 5a) از طریق تخلخل باز نفوذ می کند. ترکیب مربوطه، که توسط EDS تجزیه و تحلیل شد، در زمینه پایداری اسپینل در نمودار فاز چهارتایی Al2O3-CaO-MgO-SiO2 نهفته است، که نشان دهنده کاهش واکنش پذیری به آجرهای MgO-CMA-C محلول است.[16] علاوه بر این، مقداری آهن نیز شناسایی شد. منیزیای ذوب شده متراکم توسط سرباره نفوذ نمی کند، اما برهمکنش با آهن از خارج به داخل قابل مشاهده است، که منجر به تشکیل یک لایه غنی از آهن با تقریباً 10 درصد وزنی Fe2O3 و افزایش تخلخل می شود (شکل 5b). لبه دانه غنی از آهن نیز در تصاویر میکروسکوپ نوری مشهود است. شکل 5c منیزیم را با فاز Al2O3-CaO-MgO-SiO2 قبلاً ذکر شده در لبه آن و همچنین برخی از Fe-P-spherules نشان می دهد (شکل 5d). در زیر ناحیه کربنزدایی، روش دیگری برای موقعیت تجزیه MgO از طریق تعامل با CaO و SiO2 صورت گرفته است. MgO، فورستریت (یک نوع غنی از منیزیم از الیوین که به صورت کریستال های سفید، زرد یا سبز وجود دارد. )(Mg2SiO4—M2S)، مونتی سلیت (مونتیسلیت و کیرشستاینیت (که معمولاً به آن کیرشتینیت نیز میگویند) کانیهای سیلیکات خاکستری از گروه الیوین با ترکیبات CaMgSiO4 و CaFeSiO4 هستند.) (CaMgSiO4—CMS) و CAS، اما آهن در آجر وجود ندارد. مصالح CMA را فقط می توان در آجر اولیه یافت (شکل 6). آنها توسط سرباره متشکل از 21 درصد وزنی Al2O3، 31 درصد وزنی SiO2، 17 درصد وزنی CaO، و 31 درصد وزنی MgO، که در میدان اسپینل نمودار فاز چهارتایی مربوطه قرار دارد، نفوذ می کنند. [16] با این حال، به نظر میرسد انحلال بسیار سریعتری در مقایسه با MgO صورت میگیرد، زیرا هیچ دانهبندی CMA را نمیتوان در ناحیه کربنزدایی و ناحیه سرباره یافت. این را می توان با تخلخل بالاتر CMA در مقایسه با دانه های MgO ذوب شده توضیح داد. علاوه بر این، یک سرباره بازی واکنش پذیری بالاتری را با دانه های CMA اسیدی تر در مقایسه با MgO بازی نشان می دهد. علاوه بر اتصال CaO توسط فازهای آهن یا اکسید آهن (تشکیل میلریت قهوه ای)، غنی سازی Al2O3 لایه سرباره توسط انحلال سنگدانه CMA منجر به تشکیل پسودووللاستونیت (یک فاز معدنی با دمای بالا از CaSiO 3 است و با ولاستونیت چند شکل است. فرمول آن را میتوان به صورت Ca3Si3O9 نوشت. نامهای دیگر عبارتند از ولاستونیت 7T، ß-ولاستونیت و سیکلوولاستونیت.) نمی شود، بلکه منجر به تغییر ترکیب سرباره به سمت ملیلیت (ملیلیت به یک کانی از گروه ملیلیت اطلاق می شود. کانی های این گروه محلول های جامد چند عضو انتهایی هستند که مهمترین آنها گهلنیت و اکرمانیت است. یک فرمول کلی برای ملیلیت معمولی (Ca,Na)2(Al,Mg,Fe)[(Al,Si)SiO7] است.) و میدان اسپینل می شود که باعث کاهش واکنش پذیری آن می شود.[16] بنابراین مکانیسم خوردگی و اثر محافظتی ماده جدید MgO-CMA-C در شرایط صنعتی را می توان به صورت زیر خلاصه کرد:

1) اکسیداسیون کربن توسط FexOy و اتمسفر حاوی اکسیژن. 2) نفوذ سرباره. و 3) انحلال مواد CMA و دانه های MgO که منجر به تغییر قابل توجهی در شیمی و ویسکوزیته سرباره می شود که منجر به کاهش نفوذ و رفتار خوردگی آجر نسوز منیزیت کربنی و همچنین تشکیل یک لایه سرباره محافظ در بالای آجر می شود.

4. نتیجه گیری

پس از آزمایش به عنوان بخشی از آستر در یک پاتیل فولادی 120 تنی در یک کارخانه فولاد برای 138 چرخه، سنگدانه CMA حاوی آجرهای MgO-C توسط یک لایه سرباره در بالای یک منطقه بدون کربن پوشانده می شود. آجرها نرخ سایش یکنواخت و نرخ خوردگی آجر نسوز منیزیت کربنی را در مقایسه با آجر MgO-C بدون CMA نشان دادند (۰.۸ میلیمتر در مقابل ۱.۲ میلیمتر در هر چرخه). در پوشش محافظ سرباره، سیلیکات دی کلسیم، ژلنیت و میلریت (قهوه ای) فازهای متبلور غالب هستند. محتوای بالای آهن در پوشش محافظ سرباره باعث ایجاد رنگ قهوه ای و تشدید ویژگی اصلی سرباره و در نتیجه ویسکوزیته سرباره بالاتر می شود. در ناحیه کربوریزه شده، عمل محلول MgO و همچنین واکنش با Fe2O3 صورت می گیرد. علاوه بر این، بسیاری ازآهن فلزی قابل تشخیص است. در آجر اصلی، دروازههای توافقی CMA که توسط سرباره نفوذ کردهاند را میتوان یافت. افزودن سنگدانه های CMA به MgO-C برای افزایش محتوای آلومینا و آهک در آجر توصیه می شود که با سرباره نفوذی واکنش می دهد و باعث ادغام آهن از فولاد مذاب می شود که منجر به تشکیل فاز میلریت (قهوه ای) در سرباره محافظ می شود..این سرباره پوششی همچنین ممکن است اکسیداسیون کربن را کاهش دهد و بنابراین افزودنی های آنتی اکسیدانی کمتری مانند آلومینیم فلزی لازم است. با این حال، مقدار CMA در MgO-C باید محدود شود تا از تشکیل فاز مذاب بیش از حد در آجر و سرباره نفوذی با ویسکوزیته خیلی کم جلوگیری شود. همین امر در مورد محتوای سیلیس (سرباره اسیدی) نیز صدق می کند زیرا ممکن است یک ترکیب یوتکتیک با دمای ذوب 1170 درجه سانتیگراد تشکیل شود.