فروآلیاژ ها (به انگلیسی: Ferroalloy) برای بهبود خواص فولادها و آلیاژها، توسعه یافته اند. فروآلیاژها عبارتند از یک یا چند عنصر آلیاژی منجمد شده در کنار آهن که برای افزودن عناصر شیمیایی به فلز مذاب استفاده میشود. هیچ گرید فولادی بدون فروآلیاژ تولید نمی شود. تولید فروآلیاژ بخش مهمی از زنجیره تولید بین معدن و متالورژی فولاد و آلیاژها است.برای تعیین گرید فولادها از فروآلیاژ استفاده می شود. در واقع فروآلیاژ عناصر آلیاژی منجمد شده همراه آهن است که به مذاب فلزات اضافه می شوند.

وظیفه اصلی صنعت فروآلیاژ بازیابی اولیه و کاهش فلزات مورد نیاز به دست آمده از معادن است. افزودن عناصر آلیاژی به فولاد میتواند خواص منحصر به فرد و چشمگیری را به فولاد بدهد. اما افزودن عناصر آلیاژی به صورت خالص به فولاد عمموما کار دشواری است و همچنین هدر رفت و اتلاف عناصر زیادی را ایجاد می کند. از همین رو عموما عناصر آلیاژی را از قبل به همراه آهن منجمد می کنند. این مواد را عمدتا به صورت گلوله های ریز منجمد میکنند. سپس این گلوله های ریز کوچک را به مقدار مورد نیاز به مذاب فولاد اضافه میکنند.

در واقع فروآلیاژ به دلیل کاهش اتلاف عناصر آلیاژی، مصرف مواد آلیاژی مورد استفاده در فولادسازی را کاهش میدهد.

دلایل استفاده از فرو آلیاژ

- دلایل متعددی در استفاده از فروآلیاژها وجود دارد: مواد اولیه معدنی بسیاری از آلیاژها در ابتدا به همراه آهن هستند و ممکن است خالص سازی و جداسازی آنها از آهن دشوار باشد. حال اگر قصد ما افزودن مجدد این عناصر آلیاژی به مذاب فولاد باشد، جداسازی آنها از آهن اولیه منطقی و به صرفه نیست.

- همچنین عناصر آلیاژی ممکن است در دمای فولادسازی به صورت کاندنس (مذاب و جامد) پایدار نباشند و به حالت بخار تغییر فاز دهند.

- عنصر آلیاژی خالص ممکن است تمایل زیادی به اکسیژن یا نیتروژن داشته باشد که منجر به اکسیداسیون زودرس آن قبل از استفاده شود. در نهایت هزینه 1 کیلوگرم عنصر آلیاژی در حالت فروآلیاژی آن چندین برابر کمتر از هزینه های مربوط به شکل خالص آن است.

استخراج و تغلیظ کانی ها

از آنجایی که کانهها شامل کانیهای غیرفلزی نیز میشوند، باید با یک یا چند روش متوالی (جداسازی گرانشی، مغناطیسی، الکتریکی و شناورسازی یا در برخی موارد با روشهای شیمیایی) فرآیند، بهبود و غنیسازی شوند تا کنسانترههای معدنی مفیدی تولید شود تا جایی که محتوای اصلی فلز در مقایسه با سنگ معدن اصلی بسیار بیشتر شود.

این روش ها امکان تولید آلیاژهای فولادی گرید با غلظت بالاتر با محتوای عناصر لازم و ناخالص کمتر (معمولا فسفر، گوگرد و فلزات غیر آهنی) را فراهم می کند؛ همچنین مصرف انرژی و هزینه های تولید را به میزان قابل توجهی کاهش می دهد.

انواع شکل فروآلیاژ

فروآلیاژها معمولاً به دو گروه تقسیم می شوند: فروآلیاژهای فله (بالک) (تولید شده در مقادیر زیاد) و فروآلیاژهای ویژه (تولید شده در مقادیر کم، اما با اهمیت بالا). فروآلیاژهای فله به طور انحصاری در فولادسازی و ریخته گری فولاد یا آهن استفاده می شود، در حالی که استفاده از فروآلیاژهای ویژه بسیار متنوع است. حدود 85 تا 90 درصد از تمام فروآلیاژها در فولادسازی استفاده می شود. فروآلیاژهای باقیمانده برای آلیاژهای غیر آهنی (به عنوان مثال پایه نیکلی ها یا پایه تیتانیومی ها) و صنایع شیمیایی استفاده می شوند.

از نظر تاریخی، فناوری تولید فروآلیاژ در قرن نوزدهم برای کورههای بلند (فرومنگنز با کربن بالا، فروسیلیکون گرید پایین) توسعه یافت، در آن زمانها این موارد در فرآیندهای اعمالی بر چدن استفاده می شد.

با این حال، در کوره بلند نمی توان فروآلیاژهایی با عناصردارای تمایل بالا به اکسیژن دارند یا فروآلیاژهایی با محتوای کربن کم تولید نمود. این امر منجر به توسعه فروآلیاژهای تولیدی (ذوب) در کوره های الکتریکی در آغاز قرن بیستم شد.

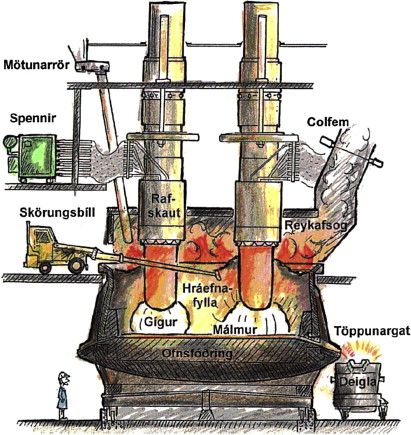

امروزه تقریباً تمام فروآلیاژها در کورههای قوس زیرشارژی (submerged arc furnace) (شکل پایین) تولید میشوند که در آن مواد خام (سنگ معدنی)، احیاکنندهها (کک، فروآلیاژهای پایه سیلیکون، آلومینیوم)، افزودنیهای آهن (سنگ آهن یا قراضه فولادی)، و فلاکسها (آهک، منیزیا، دولومیت، سنگ آهک، فلورسپار و غیره) بارگیری و ذوب می شوند و به دنبال آن سرباره و فلز ریخته می شود.

با اولین تجربه ذوب فروآلیاژها، معلوم شد که تحقیقات بیشتری برای بهبود درک ما از ترمودینامیک مذاب های مایع، فروآلیاژ و تشکیل سرباره، سینتیک کاهش و تبدیل فاز، ساختار، خواص و پایداری فروآلیاژهای جامد، مواد خام معدنی و عوامل کاهنده اعمال شده و خواص الکتریکی و حرارتی همه مواد شارژ مورد نیاز است.

بعدها مسائل مربوط به استفاده بهتر از انرژی و منابع، نیاز به انتشار کمتر، افزایش تقاضا برای بهبود خلوص و هزینههای فروآلیاژ چالشهای جدیدی را برای بهبود کیفیت و رقابت قیمت فروآلیاژ و فرآیندهای تولید آنها ایجاد نمود. اکنون به خوبی درک شده است که شاخص های عملکرد فنی و اقتصادی اصلی تولید و کاربرد فروآلیاژها (یعنی رقابت پذیری آنها) را می توان با تحقیقات بنیادی و کاربردی سیستماتیک بهبود بخشید که منجر به توسعه و صرفه جویی انرژی در فرآیند ذوب، ایجاد تجهیزات پیچیده تر کوره های الکتریکی با سیستم های کنترل خودکار و بهبود مدیریت بر فرآیند می شود.

جهت مشاوره، خرید، فروش، بازرگانی و یا استعلام قیمت انواع فروآلیاژ با ما تماس بگیرید.

توسعه صنعت وانادیوم

کارخانه فروآلیاژ Jinzhou

کارخانه فروآلیاژ Jinzhou قبلاً به عنوان مؤسسه ذوب Jinzhou ژاپن (منچوری) شناخته می شد که در سال 1940 تأسیس شد. در سال 1953 دولت چین و اتحاد جماهیر شوروی یک قرارداد پروژه همکاری ساخت که مؤسسه سابق ذوب Jinzhou را نیز شامل می شد امضا نمودند. . پس از پایه گذاری جمهوری خلق چین، اداره صنعت آهن و فولاد در وزارت صنایع سنگین در سال 1954 وظایف تحقیقاتی علمی از جمله “استخراج وانادیوم و ذوب فرووانادیوم از تیتانوفروس مگنتیت حاوی وانادیوم از معبد بزرگ چنگده به روش پیرو متالورژی” را صادر کرد.

پروژههایی که در سال 1955 تکمیل شدند، مبنای ساخت صنعت فرووانادیوم (FeV) چین را فراهم کردند. در سال 1957، وزارت صنعت متالورژی چین سندی را در مورد کارخانه فروآلیاژ Jinzhou صادر کرد. در سال 1958 کارخانه فروآلیاژ جینژو تولید فروانادیوم را از کنسانتره وانادیوم دار تیتانوفروس مگنتیت معدن چنگده از سر گرفت که در سال 1959 شروع به تولید فرووانادیوم کرد.

در سال 1959 از سرباره وانادیوم برای تولید فرووانادیوم استفاده شد. در سال 1959 تولید آزمایشی فروسیلیس، فرونیترید، فروبور، پودر کروم الکترولیتی و فلز وانادیوم با موفقیت ظاهر شد و تولید آغاز شد. از سال 1961 تا 1969، تولید آزمایشی کروم فلزی، آلیاژ آلومینیوم وانادیوم، سرباره تیتانیوم بالا، روتیل، کاربید زیرکونیوم و زیرکونیای اسفنجی با موفقیت ظاهر شد و به خطوط تولید توسعه یافت.

از سال 1970 تا 1977، تولید آزمایشی تیتانیوم فلزی، آلیاژ منگنز سیلیکون، فرومنگنز، تیتانیوم اسفنجی، پودر زیرکونیوم وکیوم الکتریکی و بلوک اکسید مولیبدن با موفقیت انجام شد. در سال 1980 فروونادیوم برنده جایزه نقره کیفیت ملی شد. از سال 1981 تا 1982 توسعه پودر کروم سلول داغ و سدیم وانادات به طور موفقیت آمیز صورت گرفت. کارخانه فروآلیاژ Jinzhou یکی از اولین تولیدکنندگان ملی فروآلیاژی بود که توسط دولت شناسایی شد، این کارخانه خود شامل کارخانه های فروآلیاژ Nanjing و Emei می شود که پیشگامان و دست اندرکاران تولید وانادیوم صنعتی چین محسوب می شوند. تلاش های موثر و قابل ملاحظه ای برای استفاده از مواد خام، فرآیندها و تجهیزات مختلف با موفقیت انجام شده است. فناوری های مختلف وانادیوم در چین توسعه و ترویج داده شده است. کارخانه فروآلیاژ Jinzhou آلیاژهای فلزی و اکسیدهای فلزی هشت عنصر از جمله وانادیم، تیتانیوم، کروم، منگنز، مولیبدن، منیزیم، زیرکونیوم و هافنیوم را تولید نموده است. این واحدها در مجموع 66 گونه با بیش از 90 برند و ظرفیت تولید 70000 تن در هر سال تولید می کنند. محصولات فروانادیوم، پنتوکسید وانادیوم، آلیاژ آلومینیوم وانادیم، فروتیتانیوم، فلز کروم، اکسید مولیبدن، پودر زیرکونیوم، زیرکونیوم اسفنجی و هافنیوم اسفنجی برای صنایع لوکال (محلی) مهم هستند. محصولات برند Quality (کیفیت) 88 درصد از کل فروآلیاژ تولید شده را تشکیل می دهند.

مبانی فروآلیاژها

چشم انداز آینده برای صنعت فروآلیاژ

پیشرفت در صنعت فروآلیاژها از نزدیک تحولات صنعت فولاد را رصد نموده است و این مسیر ادامه خواهد داشت. رشد سریع استفاده از فولاد زنگ نزن حداقل برای کروم (FeCr) و نیکل (Ni، FeNi، NiO) رشد متناظری را به همراه داشته است: متوسط نرخ رشد سالانه در این بخش بیش از 5 درصد بوده است. تقاضا برای فولاد زنگ نزن، به ویژه در چین و هند، دو کشور بزرگ از نظر جمعیت، افزایش یافته است. می توان حدس زد که چنین رشدی حداقل در هند ادامه خواهد داشت و به سایر مناطق در حال توسعه در آسیای جنوب شرقی، آفریقا و آمریکای جنوبی گسترش خواهد یافت. از آنجایی که تاریخچه تولید تناژ بالا بسیار کوتاه است، مقدار فولاد زنگ نزن بازیافتی محدود است، که به این معنی است که تقاضای فزاینده ای برای مواد اولیه آلیاژسازی، به ویژه کروم، نیکل و مولیبدن وجود خواهد داشت. در مورد سایر فروآلیاژهای بالک (FeMn، FeSi و SiMn) تقاضا بیشتر به فولادهای کربنی کم آلیاژ محدود می شود. رشد متوسط تر بوده است، به طور متوسط 2 درصد در سال. انتظار می رود رشد آتی تقریباً فقط در کشورهای در حال توسعه اتفاق بیفتد. با نرخ رشد 2 درصدی، تولید سالانه فولاد در سراسر جهان تا دهه 2040 از 2500 میلیون تن فراتر خواهد رفت، که به این معنی است که رشد قابل توجهی در بخشهای مختلف صنعت فروآلیاژها نیز وجود خواهد داشت.

شرایط مورد نیاز برای گریدها و کیفیت فروآلیاژها در آینده چگونه خواهد بود؟ ترکیبات پایه فروآلیاژهای بالک از تطبیق مواد اولیه، فناوری تولید و خواسته ها و نیازهای مشتریان حاصل می شود. نقطه ملاقات مشترک برای فروشنده و خریدار پول و سرمایه است (یعنی هزینه، قیمت و ارزش مطلوب). به خصوص در فولادهای پر آلیاژ، محتویات اجزای اصلی (کروم، منگنز، سیلسیم و غیره) و اجزای فرعی (به طور کلی کربن در فروکروم سیلیکون) تأثیر زیادی بر زمان فرآیند، سرباره، کنترل دما و سایر جزئیات دارند. بررسی این مؤلفهها امروزه دشوار است، اما در آینده حیاتیتر خواهند شد. یک جزء که به عنوان ناخالصی در نظر گرفته می شود، مانند فسفر، می تواند در ساخت فولاد زنگ نزن بسیار بحرانی باشد، زیرا حذف آن عملا غیرممکن است، در حالی که میزان گوگرد در مرحله بعدی فرآیند کنورتور یا حتی در مرحله پاتیل نسبتاً آسان قابل کاهش یافتن است. در مورد افزودنهای آلیاژی و حذف کننده ها در مراحل بعدی فرآیند، معمولاً در پاتیل، (به عنوان مثال در مورد FeCr، FeMn، FeSi) برای به حداقل رساندن کل ماده افزوده شده، بالا بودن درصد فلز آلیاژی مهم است. بسته به نوع فولادی که باید تولید شود، ناخالصی های فلزی می توانند بحرانی باشند (مانند آلومینیوم و تیتانیوم) زیرا بر آخال ها در فولاد تأثیر می گذارند و می توانند در ریخته گری مشکل ایجاد کنند. البته اجزای گازی (نیتروژن، اکسیژن، هیدروژن) نیز مهم هستند. در اغلب موارد، محتویات بالا مضر است و در مراحل مختلف فرآیند فولادسازی تا تولید محصول نهایی مشکلاتی ایجاد می کند.

در سال 2009، Holappa از کارشناسان سراسر جهان در زمینه تولید فروآلیاژها نظرسنجی نمود تا در مورد اهمیت عوامل مختلف در مورد تولید پایدار فروآلیاژها پرس و جو نماید. 17 پاسخ تقریباً همان تعداد شرکت یا مؤسسه در شش قاره را نشان می دهد که با فروآلیاژهای مرکزی (FeCr، FeMn، FeSi) سروکار داشتند. این نظرسنجی شامل سؤالاتی در مورد مواد خام و پیش فرآوری، مسائل انرژی، مسائل زیست محیطی، محصولات جانبی و جنبه های اقتصادی بود. تقریباً تمام موضوعات ارائه شده مهم تلقی می شدند و پاسخ دهندگان معتقد بودند که ارزش آنها تا سال 2020 افزایش خواهد یافت. انرژی الکتریکی در بین همه عوامل در رتبه اول قرار گرفت. مسائل اقتصادی (هزینه های سرمایه گذاری و بهره برداری، هزینه انرژی) بالاترین رتبه بعدی را داشتند که احتمالاً تا حدی منعکس کننده رکود حاکم بر زمان توزیع پرسشنامه است. موضوع مهم بعدی کارایی انرژی بود که شامل استفاده از دی اکسید کربن، پیش فرآوری مواد خام (زینترینگ/گندله سازی) و انتشار در هوا و آب بود که تقریباً به همه آنها وزن بالایی داده شد. به طور کلی، صنعت فروآلیاژ چالشهای متعددی پیش رو دارد و باید با توجه به مسائل زیستمحیطی دچار نوسازی فناوری و تحول عمیق شود. از طرفی شاخه ای است که به سرعت و پیوسته در حال رشد است که ایجاد نسل های جدید بعدی آن را آسان کرده و بیشترین پتانسیل را به آن می دهد.

تجهیزات پردازش فروآلیاژها

پردازش جریان رو به پایین

پس از تخلیه فلز داغ از کوره به داخل پاتیل، ممکن است در این مرحله تصفیه شود، سپس قبل از ارسال به مشتری ریختهگری و سایز بندی میشود.

تصفیه

تصفیه پاتیل فروآلیاژها با تزریق گاز به داخل پاتیل برای تنظیم ترکیب شیمیایی محصول انجام می شود. این کار ممکن است از بالا با استفاده از لنس انجام شود، یا ممکن است از پایین از طریق یک پلاگ نسوز متخلخل واقع در پایه پاتیل انجام شود. گاز استفاده شده ممکن است هوا یا اکسیژن یا ترکیبی از این دو گاز باشد. در تولید فلز سیلیکون، این فرآیند باعث کاهش محتوای کلسیم و آلومینیوم می شود.

ریخته گری

روش سنتی منجمد نمودن فلز به این صورت است که آن را در قالب هایی ریخته که در آن اجازه می یابد به آرامی خنک شود. ممکن است قالب ها بستر ساده ای از ریزه های فلزی باشند که قالب را شکل داده اند. همچنین میتوان از قالبهای چدنی استفاده کرد. بستر ریخته گری به صورت یک شیب است که فلز پاتیل از جایی که به داخل قالب می ریزد، به صورت آبشاری از مسیر رانر پایین می اید. پس از ریخته شدن در قالب ها به فلز اجازه داده می شود تا خنک شود. ممکن است اجازه داده شود به طور طبیعی خنک شده و یا ممکن است با آب اسپری شود تا سریعتر خنک شود. شکل تخلیه آلیاژ به یک سری قالب را نشان می دهد.

سیستم های ریختهگری پیچیدهتر از قالبهای چدنی استفاده میکند که در یک خط ریختهگری چیده شدهاند، که از کنار پاتیل قرار گرفته در ایستگاه تیلت کردن (تخلیه از طریق کج کردن ظرف) حرکت می کند. قالبهای آهنی ممکن است با لایهای از ریزههای فلزی پوشانده شوند تا از شوک حرارتی ناشی از تماس سریع با فلز مذاب محافظت کنند. لایه ریزه ها باید به اندازه کافی ضخیم باشد تا از آلودگی محصول توسط قالب جلوگیری کند و امکان حذف آسان شمش جامد را فراهم کند. هنگامی که فلز در قالب ریخته می شود، پاشش آب صورت می گیرد تا در حین حرکت روی شیب، سریعتر خنک شود. هنگامی که هر قالب به بالای شیب می رسد، شمش جامد یا pig در یک صندوق می افتد و در همین حین تفکیک انجام می شود. در برخی از کاربردها، فلز را فقط برای مدت زمانی که لازم است تا سطح به اندازه کافی جامد شود تا شکل خود را حفظ کند، در قالب آهن نگهداری می کنند، پس از آن از قالب جدا شده و با اسپری خنک می شود.

زمان ماندن فلز در قالب معمولا 30 دقیقه است. این عمل باعث کاهش سایش قالب های آهنی می شود. هنگامی که فلز به اندازه کافی سرد شد، خرد می شود. مرحله اول خرد کردن اغلب شامل شکستن شمش ها به اندازه های کوچکتر با استفاده از چکش مته ای است که پس از آن قطعات به یک سنگ شکن فرستاده می شود که معمولاً یک سنگ شکن فکی و به دنبال آن یک سنگ شکن غلطکی است. مواد خرد شده قبل از ارسال به اندازه های مورد نیاز طبقه بندی می شوند. فرآیند خرد کردن هزینه بر و دشوار است و ارزش زیادی اضافه نمی کند. علاوه بر این، ریزدانه ها را تولید می کند که ارزش تجاری کمتری نسبت به قطعات بزرگتر دارد. ریزدانه ها ممکن است در کوره بازیافت شوند، به عنوان قالب استفاده شوند یا ذخیره شوند.

برخی از فلزات مانند سیلیکون، فروسیلیس، فروکروم و فرونیکل ممکن است به جای ریختهگری و خرد کردن در آب دانهبندی/گرانوله شوند. در طی فرآیند دانه بندی، فلز داغ در مقدار زیادی آب سرد ریخته می شود که آن را به قطرات تجزیه می کند و به سرعت جامد می شود. این ممکن است با ریختن فلز در یک جت آب با فشار بالا یا با ریختن فلز بر روی یک دیسک یا یک آجر نسوز که با آب خنک می شوند به دست آید. قطرات حاصل شده نیز به یک محفظه آب سرد و یا یک ظرف می ریزند. کنترل نسبت آب به فلز برای عملکرد ایمن تجهیزات بسیار مهم است و معمولاً می تواند در محدوده 20:1 یا بیشتر باشد.

ماهیت فرآیند دانه بندی حذف سریع گرما از فلز مذاب است. از دست دادن آب دانه بندی یا هر گونه تجمع فلز داغ می تواند منجر به انفجار بخار شود که ممکن است باعث آسیب به تجهیزات و خطر برای پرسنل شود. فرآیند دانه بندی بخار آزاد می کند و همچنین ممکن است گاز هیدروژن آزاد کند. دانه های فلزی تشکیل شده آبگیری و خشک می شوند و پس از آن دسته بندی و برای مشتری ارسال می شوند. این دانه ها نیازی به خرد کردن بیشتر ندارند.

اندازه ذرات تولید شده توسط دانه بندی ممکن است از طریق تنظیم پارامترهای عملیاتی سیستم دانه بندی تغییر کند، اما به ترکیب فلز و عناصر کمیاب موجود در فلز در حال دانه بندی نیز بستگی دارد. فروسیلیس و فروکروم ممکن است دانه هایی در محدوده قطر 20 تا 30 میلی متر تولید کنند، در حالی که فلز سیلیکون را می توان در دانه هایی تا 20 میلی متر تولید کرد. اتمیزه کردن نیز برای تولید پودر فروسیلیکون استفاده می شود. فرومنگنز و سیلیکومنگنز به طور کلی برای دانه بندی (گرانوله کردن) نامناسب هستند.

ریختهگری لایه نازک فلز سیلیکون و فروسیلیس روش متفاوتی است که در آن فلز مذاب با ریختن یک لایه نازک تا ضخامت 100 میلیمتر روی صفحه مسی خنکشده با آب ریخته میشود، به طوریکه به سرعت شروع به انجماد میکند. یکی از فناوریهای موجود از میز مسی ارتعاشی خنکشده برای مرحله اول خنکسازی استفاده میکند، که از آنجا مواد روی دو میز آهنی ارتعاشی که بهصورت سری قرار گرفتهاند تخلیه میشود و با سرد شدن شروع به شکستن میکند. فناوری دیگر از یک صفحه مسی در حال خنکسازی با چرخش گریز از مرکز استفاده می کند. مواد ظرف 60 ثانیه پس از ریخته گری جامد می شود. هنگامی که مواد از میز ریخته گری یا صفحه گریز از مرکز خارج شد،آنقدری سرد هستند که بتواند به تجهیزات اندازه گیری منتقل شود. نیازی به خرد کردن نیست زیرا در طول فرآیند خنکسازی می شکنند.

ریزساختار یک فلز تحت تأثیر سرعت سرد شدن آن است. به طور کلی، هر چه سریعتر سرد شود، اندازه دانه کوچکتر و فلز همگن تر است، زیرا ناخالصی ها زمان تجمع در قسمت های انتهایی انجماد را ندارند (در صورت سرد سازی آهسته ناخالصی ها به نقاط انتهایی انجماد پس زده می شوند و در آن ناحیه در کنار هم جمع می شوند). یکی دیگر از پیامدهای سرد شدن سریع و اندازه دانههای کوچک این است که ذرات ریز مواد کمتر شکننده هستند و در نتیجه درصد ریزدانههای تولید شده کاهش مییابد و مقاومت در برابر متلاشی شدن در حین جابجایی در فرآیندهای پایین دست بهبود مییابد. علاوه بر این، حذف عملیات خرد کردن مزایای اقتصادی به همراه می آورد.

سرباره در مقادیر مساوی یا بیشتر از فلز تولید شده از کوره استخراج می شود و بنابراین مشکل مدیریت مواد با ماهیت و اندازه مشابه با فلز را ایجاد می کند. ساده ترین روش دفع سرباره تخلیه پاتیل در چاله سرباره است، جایی که سرباره به طور طبیعی خنک شود. هنگامی که جامد شد، با استفاده از جرثقیل یا لودر جلویی آن را خارج کرده و به واحد سنگ شکن می برند. سرباره اغلب در یک کارخانه بازیافت فلزات پردازش می شود، جایی که ذرات فلزی حباب شده توسط روش جیگینگ (جست و خیز) حذف می شوند، پس از آن ممکن است در انبار ریخته شود یا ممکن است در آجرهای نسوز یا به عنوان سنگدانه در بتن یا به عنوان مواد پرکننده برای ساخت و ساز جاده یا کاربردهای مشابه استفاده شود. دانه بندی (گرانوله کردن) سرباره یک جایگزین مناسب برای ریخته گری و خرد کردن است. گرانوله کردن ماده را در یک مرحله منجمد نموده و می شکند و کارهای اضافی را کاهش می دهد. سرباره فرآوری شده به این روش برای بازیابی فلز محبوس شده نیز مناسب است.

فناوری فروآلیاژها با فلزات قلیایی خاکی

فناوری تولید منیزیم و فروآلیاژها

نوع عمده فروآلیاژ منیزیم به شکل منیزیم فروسیلیسیوم (FeSiMg) با 5% تا 10% منیزیم و کلسیم سیلیسیم منیزیم (25% تا 30% کلسیم، 50% تا 55% Si و 10% تا 15% Mg) است. انواع جزئی نیز آلیاژهای اصلی مختلف مانند Ni-15% Mg، با مقدار سیلسیم کمتر از 30% یا بدون سیلیکون هستند. منیزیم خالص با الکترولیز ترکیبات کلرید تولید می شود.

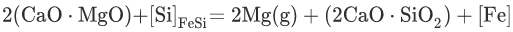

روش های مختلفی برای ساخت آلیاژهای منیزیم با احیای منیزیم از MgO یا دولومیت کلسینه شده در فرآیند ذوب خلاء با استفاده از سیلیکون (از FeSi) به عنوان احیاکننده وجود دارد. فرآیند خلاء-حرارتی به طور کلی با واکنش کلی زیر توصیف می شود:

در ناحیه واکنش، منیزیم تبخیر میشود، عبور میکند و در یک سطح مخزن فلزی (شکل 19.9) سرد و متراکم میشود. علاوه بر استفاده از سیلیکون (فروسیلیس) به عنوان یک عامل کاهنده، می توان از آلومینیوم نیز استفاده کرد. با توجه به مسیر تبخیر – تراکم، می توان از این روش برای به دست آوردن منیزیم با خلوص تکنیکال استفاده کرد.

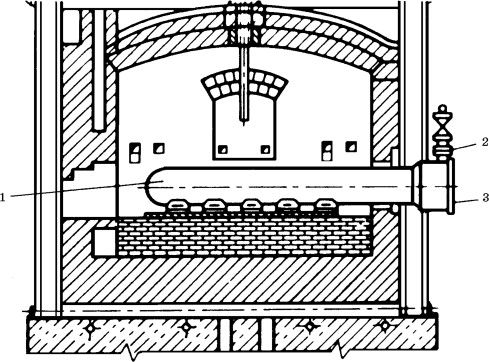

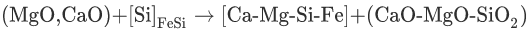

جهت پردازش آلیاژ FeSiMg، احیای سیلیکون از FeSi در فشار معمولی در یک کوره قوس انجام می شود. شارژ از منیزیت (MgO)، سنگ آهک، دولومیت، فروسیلیس (Fe-75٪ Si)و فلورسپار (CaF2) تشکیل شده است. فرآیند کلی را می توان با شمای زیر نشان داد:

حداکثر محتوای Mg در آلیاژ (2.3٪ تا 2.6٪) زمانی به دست می آید که نسبت ها در مخلوط MgO:CaO برابر 0.3 و CaF2/(CaO+MgO) برابر 0.1 تا 0.15 باشد. فلورسپار بیش از حد در شارژ منجر به از دست دادن سیلیکون در اثر واکنش می شود:

2CaF2 + Si = SiF4(g) + 2Ca

همچنین تکنیک فرآیند آلیاژهای Ca-Mg-Si-Fe با حل کردن شمش منیزیم (تولید شده با روش الکترولیتی) در فروسیلیکون مایع وجود دارد. با توجه به تجربه صنعتی، در مرحله اول شارژ متشکل از Fe-65% Si، Fe-75% Si، CaO و منیزیت ذوب می شود تا آلیاژی با 2% تا 3% Mg بدست آید (با استفاده از فرآیندی که قبلا توضیح داده شد). در مرحله دوم، با حل کردن شمش های منیزیم اضافی در این آلیاژ، محتوای منیزیم بین 6 تا 7 درصد تنظیم می شود. این آلیاژ FeSiMg حاوی 5 تا 7 درصد منیزیم، 53 تا 65 درصد Si و باقیمانده از آهن است. اما معایب این روش از دست دادن قابل توجه منیزیم و تولید دود و جرقه های شدید است.

فروآلیاژهای پیچیده و سایر مسترآلوی ها

ارتباط توسعه فروآلیاژهای پیچیده

فروآلیاژهای پیچیده و آلیاژهای اصلی در تولید فولاد و آلیاژهای ویژه برای اهداف آلیاژسازی (و تنظیم ترکیب) و تصفیه (حذف اکسیژن، گوگرد و غیره) استفاده می شود. از لحاظ تاریخی، فروآلیاژهای پیچیده از ذوب (گداختن) چندین فروآلیاژ و سپس ضربه زدن و ریخته گری و طبقه بندی آنها به اندازه های مربوطه ساخته شده اند. با این حال، این روش چندان اقتصادی نیست – پس از تولید، فروآلیاژها باید دوباره گرم، ذوب و پردازش شوند. این مورد منجر به تلفات قابل توجه انرژی و مواد و احتمالاً آلودگی محیطی بیشتر می شود. بنابراین، پیشنهاد شده است که آلیاژهای پیچیده ممکن است به طور همزمان از مواد خام احیا و ذوب شوند، مشابه فرآیندی که برای جداسازی فروآلیاژها استفاده می شود. یک مثال خوب از این فرآوری، ذوب سیلیکومنگنز (SiMn) است که در فصل 7 (لینک کتاب قرارا داده شده در پایین) مورد بحث قرار گرفت، که در آن سیلیکون و منگنز به طور مشترک به یک آلیاژ مشترک احیا می شوند.

آلیاژهای پیچیده ارائه شده در این فصل اساساً آلیاژهایی با ویژگی های زیر هستند:

(1) با بیش از دو عنصر آلیاژی

(2) تولید شده از مواد خام (یعنی معمولاً نه با ذوب همزمان فروآلیاژهای ساخته شده موجود)

(3) هدف هم افزایی استفاده از مواد و انرژی

آخرین عامل به این معنی است که کاهش همزمان چندین عنصر معمولاً بر اساس کاهش قابل توجه فعالیت آنها (استخراج بهتر عناصر) و دمای ذوب (تشکیل یوتکتیک و غیره) در عناصر نادر و فلزات گران قیمت همچون فلزات دیرگداز نسوز (W, Mo, Nb, Ta) است. برای مثال، دمای ذوب فروتنگستن (FeW) ممکن است برای انحلال سریع آن در فولاد مایع بسیار بالا باشد. با ایجاد فروآلیاژهای پیچیده، این ویژگی ممکن است به طور قابل توجهی بهبود یابد. نمونه دیگری از مزایای آلیاژهای پیچیده، تشکیل آخالهای غیرفلزی کنترل شده در فولادها است. استفاده از سیلیکون، منگنز و آلومینیوم با هم باعث اکسید زدایی و تحویل عناصر در جای مناسب خود می شود، درحالی که اگر FeSi، FeMn و Al جداگانه اضافه شوند غیرممکن است.

از آنجایی که الزامات فولادسازان بسته به گریدهای فولادی تولید شده متفاوت است، این امر شامل انواع فروآلیاژهای پیچیده مختلف می شود. این فصل متداول ترین ترکیبات و کاربردهای آنها را فهرست می کند، اگرچه برخی از تولیدکنندگان ممکن است دستور العمل های مخصوص به خود را داشته باشند. برخی از کارخانه های فولادی یکپارچه ممکن است از تولید داخلی فروآلیاژهای پیچیده خاص نیز استفاده کنند.

تئوری فرآوری فروآلیاژها

فرآیندهای پیوسته و شاخه دسته ای

فرآیندهای فروآلیاژ به دو دسته پیوسته و دوره ای تقسیم می شوند. فرآیندهای پیوسته با بارگذاری مداوم شارژ و تخلیه دوره ای (یا پیوسته) سرباره و فروآلیاژ مشخص می شوند. شارژ در کوره در یک سطح مشخص در طول فرآیند قرار دارد. الکترودها به طور مداوم در شارژ غوطه ور می شوند. کوره های مورد استفاده برای این فرآیندها معمولاً دارای توان بالا (> 16 MVA ) هستند و عوامل احیا کننده مواد کربنی (کک، زغال سنگ (char)، زغال سنگ (charcoal)، زغال سنگ آنتراسیت) هستند.

فرآیندهای شاخه دسته ای از مقدار مشخصی از مواد شارژ برای همان گرما استفاده می کنند. شارژ وارد شده به کوره کاملاً به صورت مذاب است که منجر به کاهش عناصر می شود. محصولات به صورت دوره ای (تخلیه فلز و سرباره)، اغلب در همان زمان رها می شوند.

مقدمه ای بر عملیات کوره برای فرآوری فروآلیاژها

فروآلیاژها بسته به مواد شیمیایی و همچنین پارامترهای حرارتی و الکتریکی خاص فرآیند در چندین نوع کوره تولید می شوند. بیشترین استفاده از کوره های قوس زیرشارژی (SAFs) و کوره های گرمایش مقاومتی (RHFs) هستند که گرمایش شارژ، سرباره و آلیاژ با اعمال جریان الکتریکی انجام می شود. در این کوره های الکتریکی، نوک الکترودها به داخل کوره فرو رفته و با شارژ (بار) مواد خام که از بالا وارد کوره شده اند، پنهان می شوند. مواد شارژ معمولاً تا حدی توسط واکنش های شیمیایی مناسب برای مناطق واکنش مربوطه در کوره در دما و فشار محلی تغییر می یابد. تفاوت اصلی بین SAF و RHF در این است که آیا قوس الکتریکی در نوک یا کنار الکترود وجود دارد یا خیر.

به عنوان مثال، در تولید سیلیکون و فروسیلیس، دمای مورد نیاز برای اجرای فرآیند با بازده سیلیکونی قابل قبول بالای 1900 درجه سانتی گراد است. این امر به منبع گرمای شدید نیاز دارد و بنابراین به جای گرم شدن با مقاومت اهمی (گرمایش ژول) تشکیل قوس الکتریکی را دیکته می کند. دومی زمانی ادامه می یابد که جریان الکتریکی از طریق شارژ یا سرباره اطراف الکترودها هدایت شود. چندین فرآیند ذوب فروآلیاژها برای رسیدن به شرایط ترمودینامیکی لازم به قوس نیازی ندارند، اما در بسیاری از موارد شاخص های قوی وجود دارد که با این حال ممکن است قوس وجود داشته باشد، مانند تولید فروکروم یا فرومنگنز.

از آنجایی که تنها هدف جریان الکتریکی که از SAF عبور می کند، آزاد کردن گرما برای سوخت رسانی به فرآیندهای شیمیایی در کوره است، جریان می تواند AC یا DC باشد. رایج ترین پیکربندی برای یک کوره در مقیاس صنعتی سه فاز AC است که در آن سه الکترود در بار مواد خام کوره تعبیه شده است. سه فاز جریان AC که با یک تغییر فاز 120 درجه از هم جدا شده اند از الکترودهای مربوطه عبور کرده و در نقطه ستاره ای واقع در مرکز کوره خنثی می شوند.

AC تکفاز بیشتر در کوره های آزمایشگاهی یا آزمایشی کوچکتر استفاده می شود و به یک الکترود بالا و پایین نیاز دارد. کوره های DC علاوه بر الکترود مصرفی از بالا به الکترود پایینی نیز نیاز دارند. کوره های DC در مقیاس کوچک و بزرگ صنعتی در سراسر جهان در حال کار هستند.

شرح مفصلی از طراحی SAFها و RHFها به همراه فرآیندهای فرعی مرتبط در فصل 4 ارائه شده است. این فصل با جزئیات بیشتری عملکرد الکتریکی کوره را با هدف ایجاد شرایط حرارتی بهینه توضیح می دهد و یک مکمل آنالیز اثرات زیست محیطی را ارائه می دهد.

قبل از پرداختن به ویژگیهای الکتریکی برای طراحیهای مختلف کوره، مقدمهای مختصر بر نظریه مدارهای الکتریکی به عنوان مرتبط با درک مدار کوره ارائه میشود. حتی اگر قوس الکتریکی شکل موجهای جریان و ولتاژ سینوسی را مخدوش میکند، برای اهداف عملی تحلیل مدار کوره، این مورد حداقل کار لازم خواهد بود و رفتار توصیفشده در اینجا را میتوان عمومی و قابل اجرا برای همه کورههای قوس الکتریکی در نظر گرفت.

فناوری فروآلیاژهای منگنز

پس پردازش فروآلیاژهای منگنز

ریخته گری

فروآلیاژهای منگنز را می توان از پاتیل ریخته گری از روی قسمت لبه یا از دریچه پایینی ریخت. ریختن از بالا نرخ های بالاتری را امکان پذیر می کند، اما کنترل خوبی بر ادغام ناخواسته سرباره و کاربیدها ندارد. تخلیه از پایین برعکس است: سرعت جریان کم است و با انواع پیچیدهتر گیتها، میتوان آن را کنترل و متوقف کرد. سرباره و کاربیدها در پاتیل باقی می مانند، زیرا به دلیل چگالی کمتر، تمایل دارند به سمت بالا و در واقع خلاف جهت جریان فلزی که به سمت پایین است شناور شوند. اشکال تخلیه از کف هزینه تا حدودی بالاتر تجهیزات و مشکلات گاه به گاه در باز کردن گیت است، اما ریختن لبه همیشه یک گزینه انجام شدنی است.

آلیاژهای FeMn و SiMn با کربن بالا معمولاً تحت ریختهگری لایهای قرار میگیرند، جایی که فلز مایع برای تعدادی از مجراهای تخلیه بعدی در یک محفظه ریختهگری خلیج مانند پر میشود. از ریزههای فلزی به عنوان مواد بستر استفاده میشود و لایههای جدیدی روی قالبهای قبلی ریخته میشود. با یک ناحیه خلیجی که بر اساس اندازه مجرا تنظیم شده و به شرطی که نسبتاً ثابت باشد، می توان ضخامت کاملاً یکنواختی از لایه ها را با اندازه درخواستی در یک جهت بدست آورد. وقتی محفظه پر شد، محفظه ریخته گری توسط یک لودر چرخ دار خالی می شود و برای سری جدید آماده می شود. این روش حتی برای تناژهای بزرگ نیز مناسب است. قبل از تخلیه و استفاده مجدد، فلز ممکن است نیاز به خنک شدن داشته باشد.

معمولاً با توجه به آنالیز برای هر مجرای تخلیه، کیفیت های بهبود داده شده به صورت جداگانه ریخته گری و ذخیره می شوند و برای این منظور ریخته گری در قالب های ماسه ای مناسب است. این مورد یک سری شکل های به هم پیوسته است که در مواردی مثل ماسه الیوین تهیه می شود. فلز مایع از یک طرف پر می شود. به صورت اختیاری یک وسیله رویه گیربین دو شکل اول می تواند از آلوده شدن بقیه مجموعه توسط سرباره و کاربیدها جلوگیری کند. در مقایسه با ریختهگری لایهای، ضخامت فلز تمایل به افزایش دارد و تنظیم آن حتی با آمادهسازی دقیق دشوارتر میشود و زمان خنکسازی طولانیتر است زیرا ماسه عایق خوبی است. توجه ویژه باید بر فلز فوق ذوب (مثلاً FeMn عملیات شده با MOR با دمای بیش از 1750 درجه سانتیگراد) متمرکز شود. حذف مقدار زیادی گرمای اضافی، انتظارات فوق العاده ای را از تجهیزات ریخته گری وارد می طلبد و دود منگنز نیز از سطح بزرگ ریخته گری قابل توجه است.

پس از خنکسازی کافی بلوک های فلزی توسط تجهیزات جرثقیل یا لیفتراک از قالب خارج می شوند. نکته قابل توجه، زمان انجام این عملیات اغلب بسیار مهم است، زیرا فلز بسیار داغ “اشک ریزی” می کند و فلز خیلی “سرد” خرد می شود. اگر زمان موجود بین مجاری تخلیه برای خالی شدن و آماده سازی قالب ها کافی نباشد، ریخته گری به طور متناوب بین دو مجموعه قالب انجام می شود. این روش برای تناژهای بزرگ کمتر مناسب است زیرا بیشتر فضا مصرف می کند و کار نیروی انسانی دشوار می شود.

سایر روشهای مورد استفاده تا حدودی شامل ریختهگری با مبرد و نقاله قالب (سرعت حرکت 3 تا 10 متر در دقیقه) است. این گزینه ها به تجهیزات پیچیده تری نیاز دارند و در نتیجه سرمایه گذاری و هزینه های عملیاتی بالاتری را شامل می شوند. این روش ها همچنین آسیب پذیرتر هستند و اغلب احتمال دارد از خط کاری خارج شوند. با این حال، خنکسازی نسبتاً سریع و ضخامت یکنواخت تر فلز را ارائه می دهند و می توان ضخامت ریخته گری را نازک تر کرد. معمولا از قالب های چدنی مخصوص استفاده می شود که کارایی این روش به شدت تحت تاثیر طول عمر قالب ها می باشد.

خرد کردن و الک کردن

برای برآوردن خواسته های مشتری در رابطه با اندازه کلوخه های فروآلیاژ، از روش های خرد کردن و الک کردن استفاده می شود. معمولا از سنگ شکن های فکی و مخروطی به صورت ترکیبی و سنگ شکن های غلتکی استفاده می شود. دومی را می توان برای موادی استفاده کرد که تا کنون اندازه مناسبی در یک جهت داشته است. علاوه بر حذف سنگ شکن ثانویه، ویژگی قابل توجه سنگ شکن غلتکی این است که ریزدانه های کمتری تولید می کند.

بهطور اجتنابناپذیر، هر فرآیند خرد کردن کسری از مواد کماندازه را تولید میکند که به میزان محدود و احتمالاً با تخفیف فروخته میشود. برای آلیاژهای منگنز، محدودیت اندازه دانه های ریز معمولاً 10 میلیمتر تعیین میشود، اگرچه برخی از مشتریان ریزدانههای کوچک تا 4 میلیمتر را با قیمت کامل میپذیرند. ریزدانههای باقیمانده را میتوان بهعنوان مواد بستر یا افزودنیهای خنککننده در پاتیل استفاده کرد، یا میتوان آنها را به عنوان ماده اولیه در کوره بازیافت کرد.

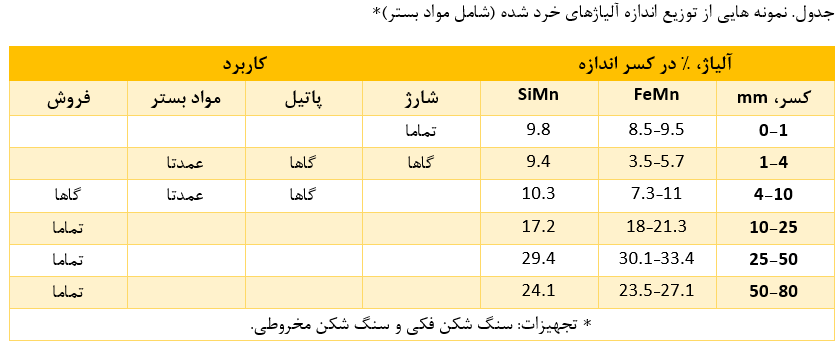

جدول زیر توزیع اندازه معمولی آلیاژهای خرد شده مختلف را نشان می دهد، که نشان می دهد 22% تا 30% فلز خرد شده باید به هر طریقی بازیافت شود. لازم به ذکر است که این اعداد شامل مواد بستر میشود که بهویژه در مورد HC FeMn و SiMn ممکن است تا 5% را تشکیل دهند و بدین ترتیب اشکال دانه های ریز شده واقعی را کاهش میدهند.

یک تکنیک جایگزین «ریختهگری شبکه ای» برای حذف نیاز به خرد کردن بعدی فلز، مشابه فرآیند کروی سازی یا گرانوله (به روش اتمیزه کردن با آب) برای فروسیلیس توسعه داده شد. کنترل دبی فلزی که وارد آب می شود و مقدار آب کافی برای حضور به عنوان ماده خنک کننده، پارامترهای حیاتی برای مانیتور کردن هستند. به عنوان مثال، Elkem ASA روش مشابهی را برای دانه بندی SiMn (“Mansil”) توسعه داد. دانه های گرد تولید شده دیسک های متراکم با قطر تا 30 میلی متر و ضخامت تا 10 میلی متر هستند. با در نظر گرفتن سرعت انحلال آلیاژ در فولاد مایع، این ابعاد نزدیک به اندازه بهینه است. استحکام مکانیکی این دانه ها به دلیل انجماد سریع زیاد است و جدایش ماکرو موجود کمتر از روش های ریخته گری سنتی است. در نهایت، کسری از مواد با اندازه های کوچک (3- میلی متر) با این روش می تواند به 3 درصد برسد.

تجهیزات پردازش فروآلیاژها

مراحل عملیات اصلی کوره

مراحل تولید فروآلیاژها شامل آماده سازی مواد تغذیه ورودی، شارژ کردن کوره با تغذیه، حرارت دادن مواد تغذیه، تبدیل اکسیدها به فلز در کوره، خروج فلز و سرباره است. در پی این موارد ممکن است عملیات های بیشتر بر فلز و سرباره در خارج از کوره و همچنین تمیز کردن گاز خروجی انجام شود.

دو حالت شدید در عملکرد کوره عبارتند از حالت شاخه دسته ای و عملکرد پیوسته. تعداد کمی از کورههای ذوب فروآلیاژ مدرن در حالت شاخه دستهای خالص کار میکنند که در آن دستهای از مواد تغذیه و پردازش میشوند و تمام فلز و سرباره قبل از اینکه مواد بیشتری به کوره وارد شود، از کوره خارج میشوند. با این حال، بسیاری از فرآیندهای پس از تخلیه از مجرا، که در پاتیل یا کوره های پاتیلی انجام می شود، فرآیندهای دسته ای واقعی هستند. در این فرآیندها، مواد از کوره به کوره پاتیلی وارد میشوند که در آنجا توسط سه الکترود گرم نگه داشته میشود، در حالی که فرآیند رساندن به شرایط از طریق دمیدن تهویه ای انجام میشود. این مورد ممکن است شامل دمیدن اکسیژن و معرفی عناصر آلیاژی جزئی باشد. کوره های پاتیلی با بلند کردن الکترودها و کج کردن کل بوته کوره پس از اتمام فاز تهویه فلز، تخلیه می شوند.

اکثر کوره های قوس زیرشارژی در حالت نیمه پیوسته کار می کنند. این به دلیل اتوماسیون پیچیده کوره امکان پذیر است. سیستم تغذیه خودکار ترکیب انتخابی مواد تغذیه را به صورت شاخه دستهای بر اساس جرم هر جزء با نرخ مناسب برای فرآیند و تنظیم توان کوره به کوره تحویل میدهد. در اکثر کوره ها، این بدان معنی است که یک لایه ضخیم از مواد تغذیه جامد در بالای سرباره وجود دارد. این مورد تضمین می کند که همیشه مواد کافی برای جذب موثر گرمای تولید شده توسط الکترودها و همچنین محافظت از سقف کوره و صفحه برد آزاد در برابر پاشش سرباره و الکترودها وجود دارد.

فرآیند احیایی که طی آن ماده خام به محصول و سرباره تبدیل می شود در حالی که دمای کوره در محدوده مناسبی قرار دارد و در حالی که موادی برای پردازش وجود دارد انجام می شود. با فرآوری مواد خام، سطح فلز و سرباره افزایش می یابد. فلز و سرباره در بازه های زمانی منظم معمولاً بر اساس تعداد کیلووات ساعت جذب شده توسط آنالیزشیمیایی مرتبط از کوره تخلیه می شوند. سطح فلز و سرباره داخل کوره را نمی توان به طور مستقیم اندازه گیری نمود. مقدار تخلیه شده و مدت بازه تخلیه به اندازه کوره و پاتیل ها بستگی دارد. ارتفاع الکترودها به گونه ای تنظیم می شود که سطح سرباره افزایش و کاهش یابد.

منگنز

اثرات قلبی عروقی

طی یک مطالعه اپیدمیولوژیک که در کارگران فروآلیاژ انجام شد، کاهش فشار خون سیستولیک مشاهده شد. فشار خون شریانی در سه گروه از کارگران مرد 20 تا 59 ساله در سطوح مختلف مواجهه با منگنز موجود در هوا اندازهگیری و مقایسه شد. کمترین مقادیر میانگین فشار خون سیستولیک در کارگرانی با بالاترین مواجهه شغلی (0.39-20.44 میلی گرم بر متر مکعب) یافت شد، اگرچه این گروه نسبتاً مسن ترین ها بودند. کمترین میانگین فشار دیاستولیک در کارگران کنترل مشاهده شد. سن، حجم بدن و عادات استعمال دخانیات به عنوان عواملی که ممکن است بر نتایج به دست آمده تأثیرگذار باشند در نظر گرفته شد. جیانگ و همکاران (1996b) مضر و سمی بودن بالقوه برای قلب کارگران در معرض MnO2 را در 656 کارگر (547 مرد و 109 زن) درگیر در آسیاب، ذوب و تف جوشی منگنز مطالعه نمودند. میانگین هندسی منگنز در هوا 0.13 میلی گرم بر متر مکعب بود. طول مدت قرار گرفتن در معرض از 0 تا 35 سال متغیر بود. هیچ افزایشی در الکتروکاردیوگرام غیرطبیعی بین کارگران منگنز و گروه کنترل همسان آنها مشاهده نشد. مقادیر فشار خون شریانی فرکانس بیشتری از فشار دیاستولیک پایین را نشان داد، اما این اثر در کارگران جوان با کمترین مدت تصدی در کارخانه بالاترین بود. کاهش فشار خون ناشی از منگنز نیز در آزمایشات بر روی حیوانات توسط شرودر و پری (1955) و کوستیال و همکاران مشاهده شد (1974).

در سال 1974، کامیاما و ساکی مطالعهای را در مورد پتانسیل عمل میوکارد در بطن سگ و اثرات یونهای منگنز انجام دادند. نتایج نشان داد که Mn2+ کشش انقباضی عضله را کاهش داد. در سال 1978، کیمورا و همکاران گزارش نمودند که قرار گرفتن در معرض رژیم غذایی با 564 میلی گرم بر کیلوگرم منگنز در موش ها باعث افزایش قابل توجهی در غلظت سروتونین و کاهش فشار خون شد. نویسندگان گزارش کاهش قابل توجه نهایی فشار خون را به افزایش غلظت سروتونین خون نسبت دادند که احتمالاً از بافت های مختلف آزاد می شود.

سه مورد گزارش در مورد اثرات احتمالی قلبی پس از مواجهه حاد با fungicide maneb بدون انجام اقدامات حفاظتی وجود دارد. در دو مورد (دی کاروالهو و همکاران، 1989؛ اسرائیلی و همکاران، 1983) هیچ اثر نامطلوبی بر قلب مشاهده نشد. در گزارش موردی توسط کویزومی و همکاران. (1979)، تجزیه و تحلیل ECG عملکرد قلب، ایسکمی میوکارد را پیشنهاد نمود. مرد مبتلا پس از ابتلا به نارسایی کلیه به دلیل قرار گرفتن در معرض قارچ کش، تحت همودیالیز قرار گرفت. آنالیز ECG که 2 ماه بعد انجام شد هیچ ناهنجاری را نشان نداد.