در بررسی تاثیر رطوبت بر عملکرد ماسه مجرا ابتدا بررسی مفاهیم ماسه مجرا و زینترینگ ( Sintering ) می پردازیم . ماسه مجرای مورد استفاده در نازل ها، ترکیبی از مواد اولیه نسوز است و در ریخته گری پیوسته فولاد در نازل پاتیل یا تاندیش مورد استفاده قرار می گیرد. هدف اصلی رسیدن به بازشوندگی حداکثری (نزدیک به 100%) برای ایجاد ماکزیمم جریان در ریخته گری پیوسته از پاتیل به تاندیش به دور از هر گونه گرفتگی مجرا می باشد. گرفتگی مجرا می تواند موجب خطرات برای نیروی انسانی و کاهش میزان تولید با کاهش سرعت ریخته گری، ایجاد اختلال در فرآیند و همچنین تولید فولاد غیر تمیز با کیفیت پایین شود. جهت بررسی تاثیر رطوبت بر عملکرد ماسه مجرا باید در نظر داشت رطوبت موجود در اتمسفر و تجهیزات صنعتی میل به آلوده کردن تولید دارد و می تواند بر زینترینگ تاثیر گذاشته و موجب باز نشدن مجرا شود.

هدف از این مقاله بررسی تاثیر رطوبت بر عملکرد ماسه مجرا و تاثیر رطوبت در تمایل به زینتر ماسه مجرا است. تست ویژه ای برای ارزیابی میزان استحکام زینترینگ صورت گرفت. نمونه ها در دمای 1400 درجه سانتیگراد زینتر شده و سپس فشار توسط ماشین پرس به نمونه ها اعمال شده و میزان بار اعمالی نیز توسط دتکتور ثبت شد. سپس میزان بار ماکزیمم(kg) که همان میزان بار شکست نمونه زینتر شده است اندازه گیری می شود. نمونه ها با میزان رطوبت متفاوت ارزیابی شده تا ارتباط بین رطوبت ماسه مجرا و تمایل به زینترینگ مشخص شود.

1. مروری بر منابع

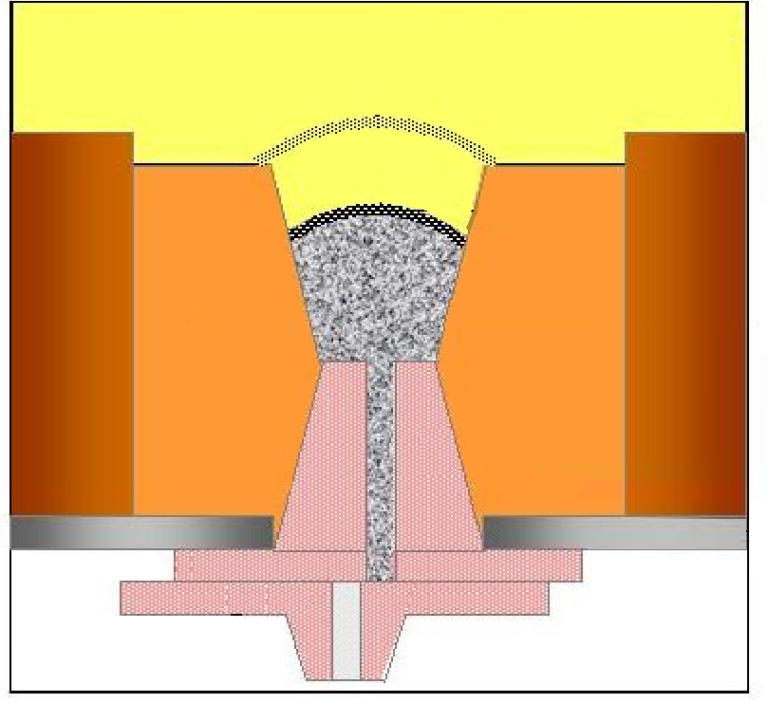

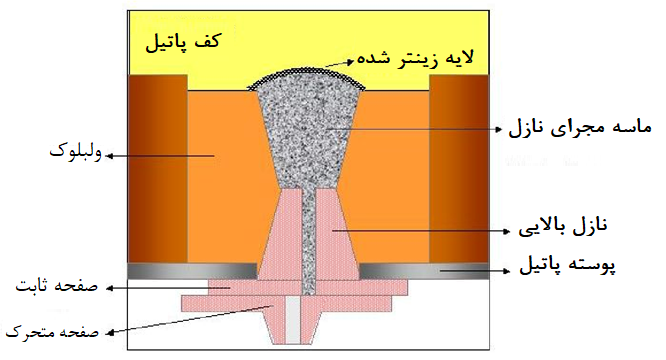

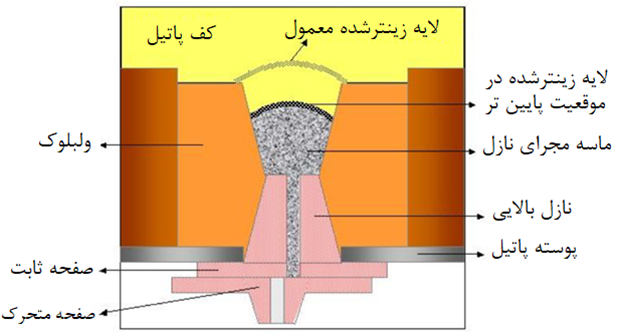

کارخانه های تولید فولاد در سطح جهان بر افزایش تولید و بازدهی تمرکز دارند. یکی از فاکتورهای مهم، شاخص بازشوندگی پاتیل یا تاندیش است. هدف نهایی در ریخته گری پیوسته رسیدن به میزان بازشوندگی نزدیک به 100% است. بازشوندگی هنگامی رخ می دهد که فولاد آزادانه پس از بازشدن اسلایدگیت جاری می شود و زینتر نشدن بیشتر در ماسه مجرا انجام فرآیند بدون هر اختلالی را تضمین می کند. شکل ذیل دیاگرام این فرآیند را نشان می دهد.

در مواقعی که مجرا باز نمیشود و دارای گرفتگی است، شرود پاتیل به تاندیش باید برداشته شود و جریان ریختن با استفاده از لنس اکسیژن ایجاد شود. این امر به دلیل نکات اصلی شرح داده شده در زیر می تواند بر روند فرآیند تأثیر منفی بگذارد:

- تاثیر بر ایمنی اپراتورها به دلیل پاشش فولاد مذاب و در معرض تشعشع قرار گرفتن حین کار با لنس

- تأثیر بر کیفیت فولاد: جریان فولاد بدون نازل در معرض اتمسفر قرار دارد و ممکن است اکسیداسیون مجدد فولاد رخ دهد که منجر به تشکیل ناخالصی غیر فلزی می شود.

- به دام انداختن سرباره توسط جریان فولادی باز شده از پاتیل تا تاندیش. سرباره می تواند در جریان فولاد به دام افتاده و در قالب جاری شود.

- اختلال مراحل ریخته گری که به دلیل پایین آمدن درجه تاندیش یا منجمد شدن فولاد رخ می دهد. این اتفاق می تواند منجر به هدررفت و خسارت در تولید شود.

ویژگی های ماسه مجرا برای حضور در هر فرایند خاص باید با توجه به عوامل متعددی در فرآیند ریخته گری مداوم مانند: اندازه و ظرفیت پاتیل یا تاندیش، ابعاد نازل، زمان سیکل، زمان ریختن در پاتیل و تاندیش، گرید تولید فولاد و درجه حرارت فولاد به منظور دستیابی به عملکردهای زیر تعیین شود:

- حفره نازل پر شود تا از تشکیل اسکلت فولادی و استحکام فولاد در نازل جلوگیری شود و از باز شدن آسان اسلایدگیت اطمینان حاصل شود.

- از وجود سرباره و سایر ذرات نسوز در داخل نازل جلوگیری شود.

- محصول نسوز با دانه بندی گرانوله بالا که یک لایه زینتر مناسب را حتی در زمانهای طولانی در دمای بالا فراهم می کند.

عملکرد لایه زینترشده این است که از نفوذ و جامد شدن فولاد مذاب بین ذرات ماسه جلوگیری شود و همچنین از پراکنده شدن دانه های ماسه توسط فولاد مذاب جلوگیری کند. ویژگی های اصلی ماسه مجرای نازل توسط خواص ذاتی مانند نوع دانه (گوشه دار یا کروی)، اندازه دانه، فاز کریستالی حاضر و مقدار کربن ارائه می شود.

توزیع اندازه دانه و نوع ذرات بر فاکتور فشردگی تأثیر می گذارد که برای روان شدن ماسه مجرای نازل هنگام باز شدن دروازه کشویی مناسب است. کربن به دلایل تعویق در زینترینگ سریع و بهبود در جریان پیدا کردن ماسه در نتیجه ی روانکاری ناشی از حضور کربن به ترکیب ماسه افزوده می شود.

از چند نوع ماده اولیه می توان برای تولید ماسه مجرای نازل استفاده کرد. رایج ترین آنها کوارتز، ماسه کرومیت و ماسه زیرکون به عنوان عامل نسوز و گرافیت و کربن سیاه یا کک نیز به عنوان منبع کربن هستند. برخی از تولیدکنندگان مقادیر کمی عامل ذوب کننده مانند سدیم یا پتاسیم را برای کنترل شدت زینتر ماسه مجرای نازل اضافه می کنند.

نگرانی دیگر استفاده کنندگان ماسه مجرای نازل مربوط به میزان رطوبت در مواد است. تا کنون مشخص شده که میزان رطوبت بیشتر در ماسه مجرای نازل بدتر از تاثیر شدت زینتر متفاوت در نرخ بازشوندگی است. هدف اصلی این تحقیق بررسی میل به زینتر در چند نمونه با رطوبت متفاوت و توضیح مکانیسم مربوطه است.

2- روش آزمایش

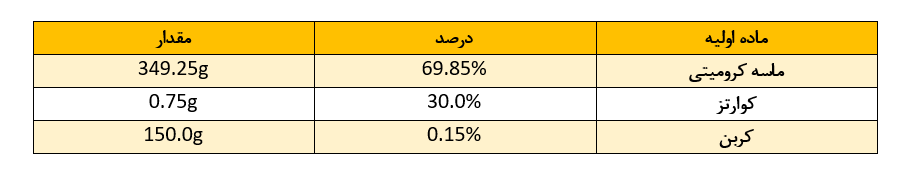

برای ارزیابی استحکام زینتر، ترکیب مواد اولیه نشان داده شده در جدول ذیل مخلوط شده و هفت نمونه از ماسه مجرای نازل (هر کدام 500 گرم) توسط آزمایشگاه های ترموشیمیایی تهیه شده است.

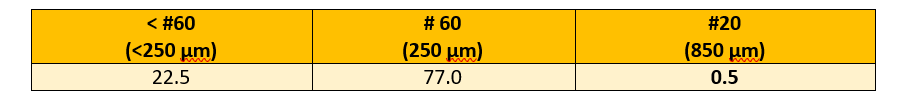

توزیع اندازه دانه بندی معمولی این مخلوط در جدول ذیل نشان داده شده است:

برای به دست آوردن مقادیر مختلف رطوبت در هفت سطح ، به هر نمونه آب اضافه شد که عبارت هستند از: 0/0٪ ، 0،2٪ ، 0.4٪ ، 0.6٪ ، 0.8٪ ، 1.0٪ و 1.20 ٪.

نمونه ها به دو گروه تقسیم شدند:

گروه اول: هفت نمونه (250 گرم از هر کدام) بلافاصله پس از آماده سازی مخلوط مورد بررسی قرار گرفت.

گروه دوم: هفت نمونه (250 گرم از هر کدام) در کیسه های پلاستیکی کاملا بسته و سیل شده قرار گرفته و 15 روز پس از آماده شدن مخلوط مورد ارزیابی قرار گرفت.

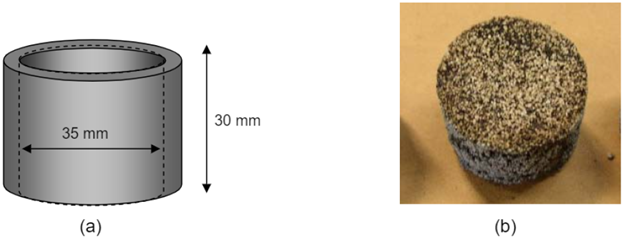

مکانیزم آزمایش توسعه یافته شامل ارزیابی آزمایشات بدنه جسم هر نمونه است که با استفاده از یک بوته گرافیتی به قطر 35 میلی متر و ارتفاع 30 میلی متر تهیه شده است. بوته ها با هر نمونه کاملا پر شدند. تمام مواد داخل کوره مافل در دمای 1400 درجه سانتیگراد قرار داده شده و به مدت یک ساعت در آن نگهداری شد. سپس، نمونه ها در دمای اتاق خنک شده و آزمایشات جسم نمونه کاملا زینتر شده انجام شد. شکل ذیل شماتیک بوته گرافیت (a) و آزمایش جسم زینتر شده (b) را نشان می دهد.

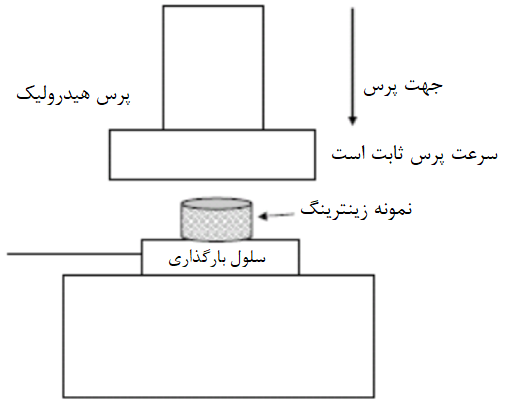

آزمایشات جسم تحت تست فشار قرار گرفتند و با استفاده از دستگاه پرس با دتکتور بار، نمونه را تحت فشار قرار داده، که طرح آن در شکل ذیل نشان داده شده است. نهایتا، در موقع شکستن نمونه های تست، حداکثر مقدار بار اندازه گیری شد.

3. نتایج و بحث

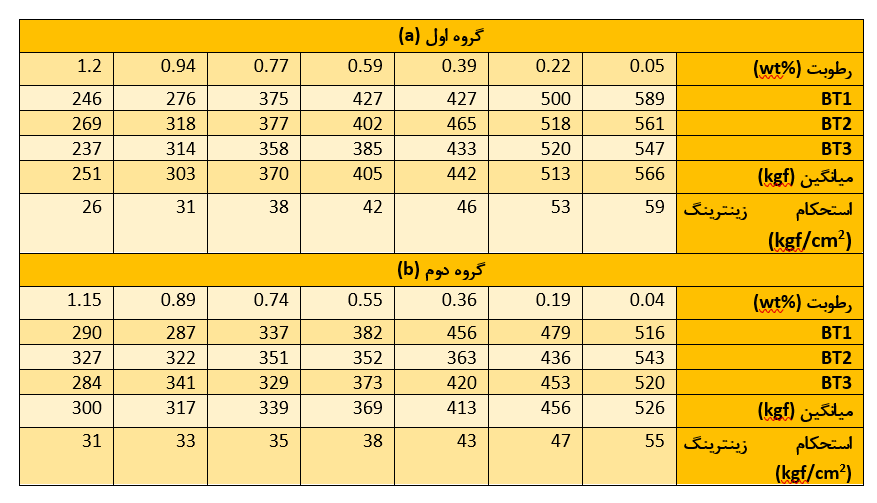

جدول ذیل میزان رطوبت به دست آمده در هر نمونه (wt%)، حداکثر بار بدست آمده در تست فشار (kgf) و استحکام زینتر (kgf/cm²) نمونه های گروه اول (a) و گروه دوم (b) را نشان می دهد.

حداکثر مقدار بار (kgf) و استحکام زینتر (kgf/cm2) – تاثیر رطوبت بر عملکرد ماسه مجرا مورد استفاده در ماشین ریخته گری مداوم

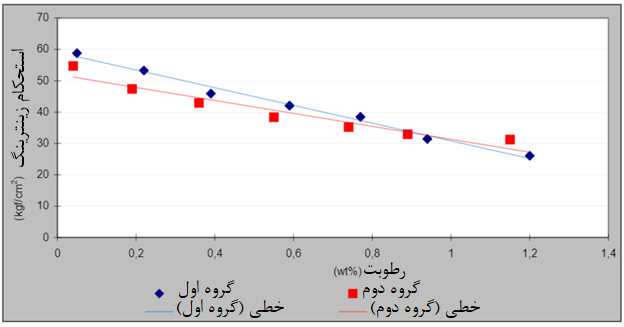

رابطه بین رطوبت (wt%) و استحکام زینتر (kgf/cm2) گروه اول و دوم را نشان می دهد.

با توجه به نتایج بهدستآمده مشاهده میشود که با تبخیر رطوبت، چگالی پر کردن کاهش مییابد و شدت زینتر به دلیل گاز بخار ضعیف میشود. همین پدیده در فرآیند واقعی نیز انتظار می رود. در کشور ژاپن دو نظریه کلی برای توضیح تأثیر رطوبت در باز شوندگی آزادانه پاتیل ارائه می شود.

یکی از آنها توضیح می دهد که با کاهش استحکام زینترینگ، از دست رفتن عملکرد ماسه مجرا نازل انتظار می رود. معمولاً لایه زینترشده در قسمت بالای ولبلوک شکل می گیرد، همانطور که در شکل 1 نشان داده شده است. همین پدیده در فرآیند واقعی نیز انتظار می رود. وقتی قدرت زینترینگ کاهش می یابد، ذرات ماسه مجرای نازل تا حدی از ولبلوک حذف شده و لایه زینتر شده در موقعیت پایین تر شکل می گیرد، همانطور که در شکل 5 نشان داده شده است، اگر این اتفاق بیفتد، سطح لایه زینتر کاهش می یابد، زیرا قطر سوراخ کوچک می شود. بنابراین، تخریب لایه زینتر بسیار سخت می شود.

از طرف دیگر، نظریه دوم توضیح می دهد که با کاهش چگالی ماسه، فولاد مذاب به راحتی به ماسه مجرا نازل نفوذ می کند و بنابراین، در لایه زینتر منجمد می شود. بنابراین ، استحکام لایه زینتر(در اثر حضور فولاد) افزایش می یابد.

بر اساس تجربیات و نتایج بدست آمده توسط تحقیق جاری، احتمالاً هر دو نظریه ممکن است اتفاق بیفتد.

(1) حجم ماسه مجرای نازل در ولبلوک با حذف ماسه از سطح کاهش می یابد، که این مورد به دلیل شستشوی بخشی از ماسه مجرای نازل توسط مذاب فولاد است، (2) بعلاوه نفوذ مذاب در خلل و فرج های ایجاد شده توسط بخار آب.

4. نتیجه گیری کلی بررسی تاثیر رطوبت بر عملکرد ماسه مجرا

بر اساس نتایج به دست آمده در تحقیق تاثیر رطوبت بر عملکرد ماسه مجرا ، می توانیم به نتایج زیر برسیم:

روش تجربی آزمایشات انجام شده در تاثیر رطوبت بر عملکرد ماسه مجرا را می توان برای ارزیابی تأثیر رطوبت در استحکام زینترینگ ماسه مجرای نازل مناسب دانست. نتیجه کلی به دست آمده به شرح زیر است:

با افزایش رطوبت در یک ترکیب ثابت مشخص ماسه، استحکام لایه زینترشده کمتر می شود. دو نظریه برای دلیل آوری در مورد دلایل کاهش نرخ باز شوندگی آزادنه مجرا ارائه شد. یکی از آنها مربوط به موقعیت پایین لایه زینترشده ماسه مجرای نازل است که به دلیل حذف ذرات از سطح ماسه است. مورد دیگر مربوط به تشکیل جاهای خالی در ماسه مجرا است که در ولبلوک توسط گاز بخار ایجاد می شود؛ این مورد باعث کاهش چگالی، افزایش نفوذ فولاد مذاب، جامد شدن لایه زینتر شده و افزایش استحکام فعلی آن می شود.