نویسندگان: عباس پارسا[1]، امیرحسین ریاضی[2]، امیرحسین یوسف بیگی [3]

مقاله برگزیده و ارائه شده در دومین کنفرانس بین المللی فولاد سازی و ریخته گری مداوم

ارائه شده در دومین کنفرانس بین المللی فولاد سازی و ریخته گری مداوم ISCC 2022

چکیده

ماشین ریخته گری مداوم یکی از مهمترین تجهیزات فولادسازی است. یکی از تجهیزات مورد استفاده در ماشین ریخته گری مداوم قالب مسی است. در این پژوهش قالب مسی با سطح داخلی با شکل هندسی موج دار در نظر گرفته می شود، موجدار بودن هندسه داخلی، سطح تماسی بین قالب و شمش درون آن را 57 درصد افزایش میدهد. تاثیرات این تغییر هندسه از طریق شبیه سازی کامپیوتری بررسی می شود. نتایج شبیه سازی نشان داده است که انجماد یکنواخت تری در سطح موجدار نسبت به سطح صاف ایجاد می شود. این یکنواختی انجماد، مانع از ایجاد اعوجاج در قالب می شود. اعوجاج هر چند جزئی قالب باعث ایجاد گپ در سطح تماس بین شمش و قالب می شود و بنابراین باعث اصطکاک دائمی و خوردگی برخی قسمت های قالب می شود. در این پژوهش با ارائه راه حلی ساده از سائیدگی موضعی قالب جلوگیری و بنابراین طول عمر قالب افزایش می یابد.

در اکثر پژوهش ها تغییرات حرارتی قالب تنها در راستای افقی بررسی و گزارش می شود اما در این پژوهش تغییرات دمایی و انتقال حرارت در راستای عمودی قالب نیز گزارش می شود.

کلمات کلیدی: ریخته گری مداوم، قالب مسی، شبیه سازی، عمر قالب

1. مقدمه

فرآیند ریخته گری مداوم فولاد یکی از اساسی ترین روش های تولید فولاد و آماده سازی آن در مقاطع و اشکال ساده هندسی است. در ریخته گری مداوم، فولاد مذاب اولین شکل هندسی را به صورت شمش جامد به خود میگیرد. این اشکال هندسی معمولا مقاطع مربعی و مستطیلی دارند و مقاطع تولیدی بسته به شکل هندسی و ابعاد با نام های (بیلت، بلوم، اسلب و …) شناخته می شوند. تعیین شکل هندسی محصول فولادی تشکیل شده بر عهده قالب مسی است. انجماد اولیه در همین قسمت صورت می گیرد و این مرحله تاثیر بسزایی در شکل هندسی محصول خروجی و کیفیت آن دارد [1-3].

شکل هندسی مقطع شمش ممکن است در حین خروج از قالب دچار غیر یکنواختی هایی همچون برآمدگی ها و یا تغییر شکل های هندسی همچون لوزی شدن شکل شمش شود. این تغییرات در شکل شمش خروجی باعث ایجاد مشکلات در مراحل بعدی استفاده از فولاد تولیدی می شود. در واقع در بحث تغییر شکل هندسی شمش بیشترین تمرکز اپراتورهای ریخته گری مداوم صرف جلوگیری از لوزی شدن [4] می شود. یکی از راه حل های موثر در جلوگیری از تغییر شکل ناخواسته شمش، موج دار نمودن سطح قالب مسی است. تا کنون تحقیقات محدودی در مورد تاثیر استفاده از قالب با سطح داخلی موجدار در ریخته گری مداوم صورت گرفته است. این تحقیقات نشان داده اند که استفاده از قالب موجدار می تواند مزیت هایی را در فرآیند ریخته گری مداوم ایجاد کند [5]. با توجه ابعاد بزرگ و دمای کاری بالای ماشین ریخته گری مداوم، بررسی و آزمایشات عملی تجهیزات مختلف در این فرآیند به راحتی امکان پذیر نمی باشد. یکی از روش های کارآمد برای بررسی تغییر در پارامترهای مختلف ریخته گری و تجهیزات آن استفاده از شبیه سازی کامپیوتری است. در فرآیند ریخته گری مداوم مذاب تحت تاثیر عوامل مختلفی قرار می گیرد. مواردی همچون شبیه سازی جریان های فازی در تاندیش [6-10] و حتی دمش گاز خنثی [11] در سال های اخیر مورد توجه برخی تحقیقات قرار گرفته است اند اما کاربرد آن در صنعت به ندرت شبیه سازی صورت گرفته است.

یکی از تجهیزات حساس در فرآیند ریخته گری مداوم قالب مسی است که می تواند کیفیت شمش خروجی را تعیین کند. از همین رو بررسی های شبیه سازی در این زمینه می تواند در افزایش بازدهی کارخانه فولاد بسیار موثر بوده و اینگونه تحقیقات می تواند راهگشای تحقیقات بعدی در زمینه تاثیر ویژگی های قالب مسی بر کیفیت شمش تولیدی باشد. در قالب مسی پارامترهای موثر فراوانی همچون جنس قالب، شکل هندسی قالب، گرادیان حرارتی، نرخ انجماد شمش و مینیسک ایجاد شده و … تاثیر گذار می باشند که تمامی این پارامترها نیز تاثیر بسزایی در عمر قالب و کیفیت شمش فولادی دارند. هزینه های مرتبط با نگهداری قالب بخش مهمی از هزینه های ماشین ریخته گری مداوم را شامل می شود. از همین رو دانستن رفتار مکانیکی و حرارتی قالب از اهمیت زیادی برخوردار است. در حین فرآیند ریخته گری مداوم گردایان حرارتی شدید موجود منجر به اعوجاج در صفحات قالب مسی می شود [1, 3]. اگرچه مقدار این اعوجاج جزئی است اما منجر به ایجاد گپ بین صفحه قالب و پوسته فولادی تشکیل شده درون قالب می شود که این گپ کنترل کننده انتقال حرارت می باشد. این اعوجاج همچنین موجب تغییر در سطح تماس قالب و ایجاد اصطکاک دائمی در سطوح داخلی در اثر کشش شمش می شود [3].

از موارد دیگر مورد توجه در قالب مسی میزان گرماگیری توسط قالب است که این مورد نیز تحت تاثیر جنس قالب است. میزان گرماگیری قالب نهایتا تعیین کننده کیفیت فولاد و همچنین بازدهی ماشین ریخته گری مداوم است. برخی انتقال حرارت را به عنوان شاخص برای میزان عیوب معرفی نموده اند [1, 12, 13].

با توجه به اهمیت موضوع انتقال حرارت قالب پس از حداکثر نمودن رسانش حرارتی از طریق انتخاب جنس مناسب می توان با تغییر در هندسه سطح داخلی و موج دار نمودن آن در همان شرایط قبلی انتقال حرارت بیشتری را ایجاد نمود. موجدار بودن سطح داخلی قالب مزایای دیگری از جمله پذیرش مناسب روغن یا پودر قالب ریخته گری در شیارهای ایجاد شده و در نهایت روانکاری یکنواخت و راحت تر قالب را فراهم می سازد. این مساله اگر چه برای منطقه مینیسک بسیار مورد تاکید است اما در عمل در قالب های با سطح داخلی صاف روانکاری یکنواخت و مناسب صورت نمی گیرد [14]. در این مقاله نیز با در نظر گرفتن سطح داخلی قالب به صورت موجدار تغییر رفتار انجمادی شبیه سازی شده و مزایای آن نسبت به حالت معمول گزارش می شود.

2. مواد و روش تحقیق

2.1. هندسه و مش بندی

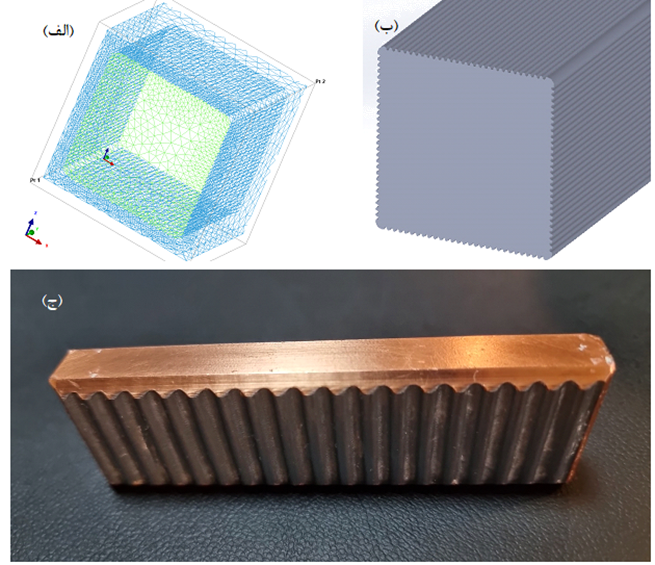

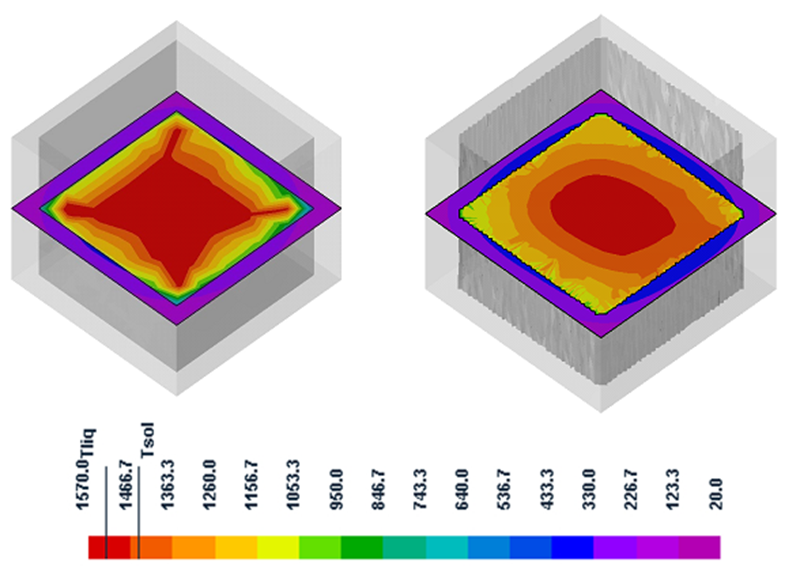

در این پژوهش ابتدا فایل CAD قالب مسی و شمش فولادی در حالت های موجدار و معمولی طراحی و جهت شبیهسازی کامپیوتری آماده می شود. ابعاد سطح مقطع شمش 150*150 میلیمتر مربع است. تصاویری از طراحی هندسی کامپیوتری شمش و قالب موجدار در شکل 1 آورده شده است. مدل پس از طراحی مش بندی می شود. برای ابعاد کلی حدود نیم میلیون مش در نظر گرفته شده است.

2.2. نرم افزار شبیه سازی

در این مقاله آلیاژ فولادی با دمای لیکوئیدوس حدود 1530 درجه سانتیگراد و دمای سالیدوس حدود 1450 درجه سانتیگراد جهت ریخته گری مداوم درون قالب مسی در نظر گرفته شده است. سرعت شمش ریخته گری در هر واحد فولادسازی می تواند با دیگری متفاوت باشد که در این مقاله سرعت شمش در رنج سرعت های بالا یعنی حدود 2800 میلی متر بر ثانیه با توجه به داده های کارخانه های فولادسازی داخلی در نظر گرفته شده است. در این تحقیق از محاسبات ریخته گری مداوم نرم افزار تجاری پروکست نسخه 2018 استفاده شده است. این نرم افزار از روش المان محدود با پردازش موازی استفاده می کند. شکل انجماد شمش در قالب مسی در دو راستای عمودی و افقی اهمیت دارد. محاسبات نرم افزاری در هر دو راستا در نظر گرفته شده و نتایج آن گزارش می شود. جهت بررسی و مقایسه بهتر بین حالت موجدار و ساده هر دو حالت در شرایط ریخته گری واحد شبیه سازی شده و سپس توزیع حرارت و رفتار انجمادی شمش ها مورد بررسی قرار می گیرد. از دیگر موارد مورد بررسی در این مقاله آنالیز حرارتی قالب مسی در دو سطح درونی و بیرونی قالب است که گرادیان دمایی قالب در سطوح داخلی و خارجی قالب در هر دو بعد نمایش داده می شود.

2.3. معادلات حرارتی و سیالاتی حاکم در شبیه سازی

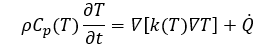

معادلات اصلی استفاده شده در شبیه سازی های حرارتی در این پژوهش مطابق رابطه رایج رسانش حرارتی معادله1 می باشد که در آن ρ نماد چگالی، T دما بر حسب کلوین، Cp گرمای ویژه و .Q نرخ انتقال حرارت در ارتباط با گرمای نهان است.

معادلات سیالاتی نیز مطابق فرم رایج معادلات ناویر- استوکز است [15].

2.4. شرایط مرزی و فرضیات

دمای مذاب ورودی به قالب مسی 1570 درجه سانتیگراد در نظر گرفته شده است. دمای آب ورودی به قالب مسی 40 درجه سانتیگراد در نظر گرفته شده است. سرعت ریخته گری شمش برابر 2.8 متر بر ثانیه در نظر گرفته شده است. در فرضیات شبیه سازی از انتقال حرارت نقاط غیر تماسی قالب (15 سانتیمتر بالای سطح قالب که بدون تماس با مذاب قرار دارد) چشم پوشی می شود [16].

2.5. خروجی های شبیه سازی

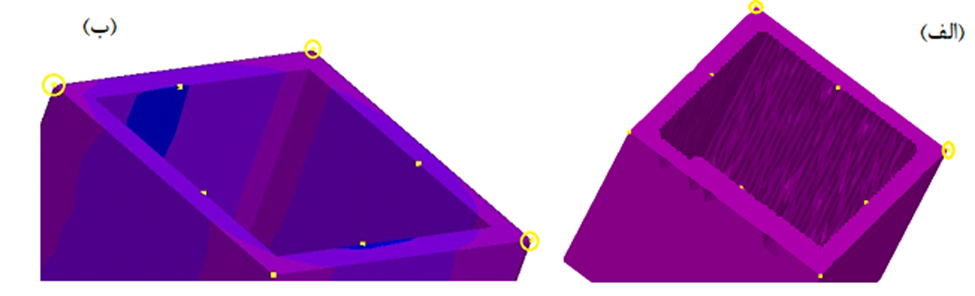

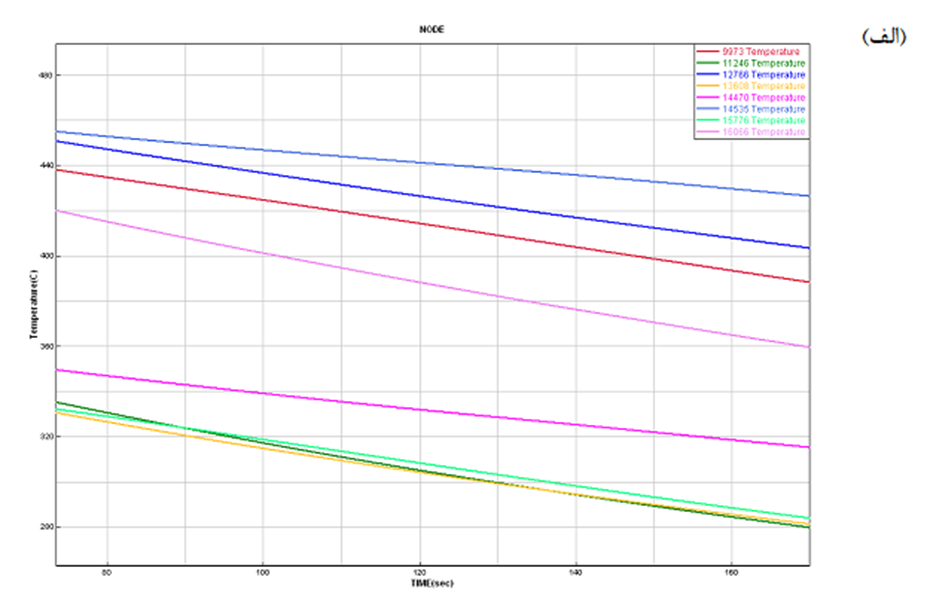

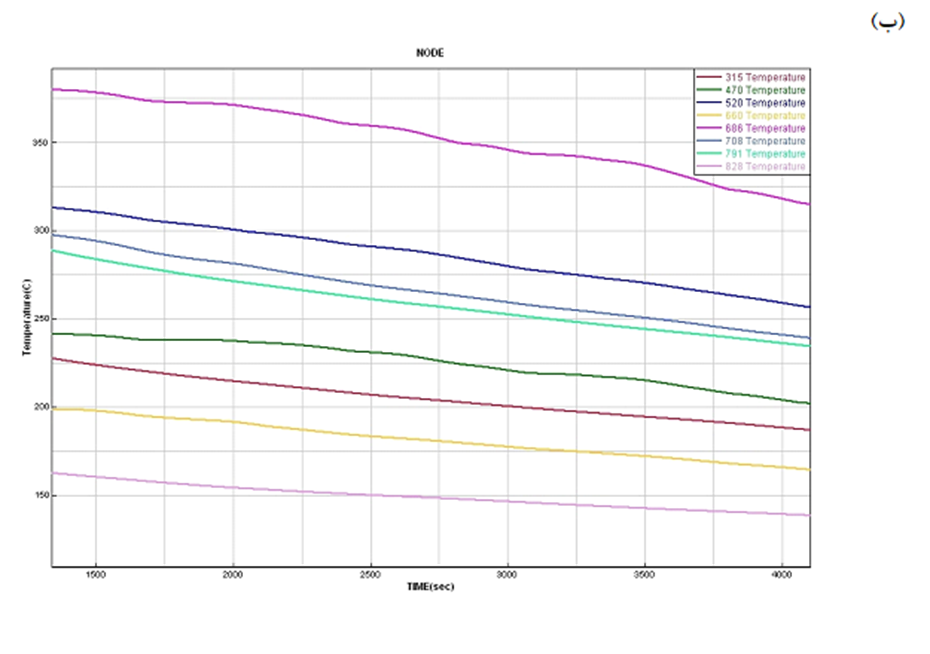

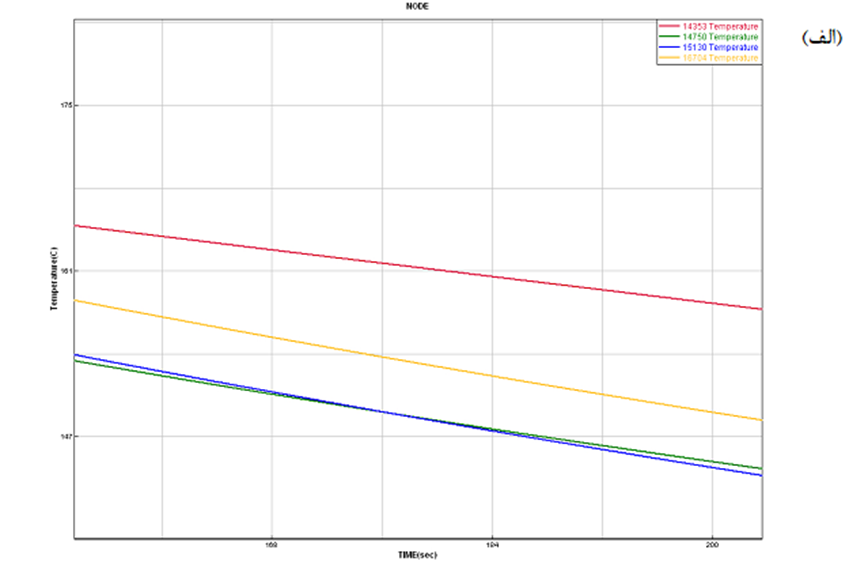

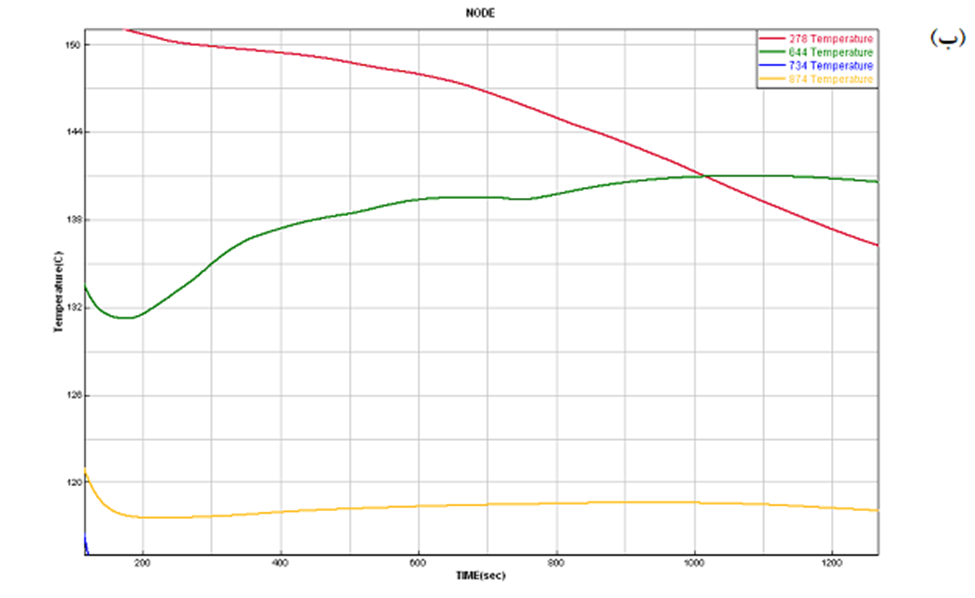

تمرکز اصلی این مقاله بر مباحث ناشی از گرادیان حرارتی ایجاد شده و نحوه انتقال حرارت در قالب مسی در حالت پیشنهادی سطح داخلی موج دار و حالت ساده آن جهت مقایسه می باشد. در ابتدا تعدادی نقاط شاخص در هندسه قالب مسی خصوصا در نقاط با دمای بالا که بیشتر مورد تنش های حرارتی قرار می گیرند تعیین و جهت مقایسه انتخاب می شوند (شکل 2).

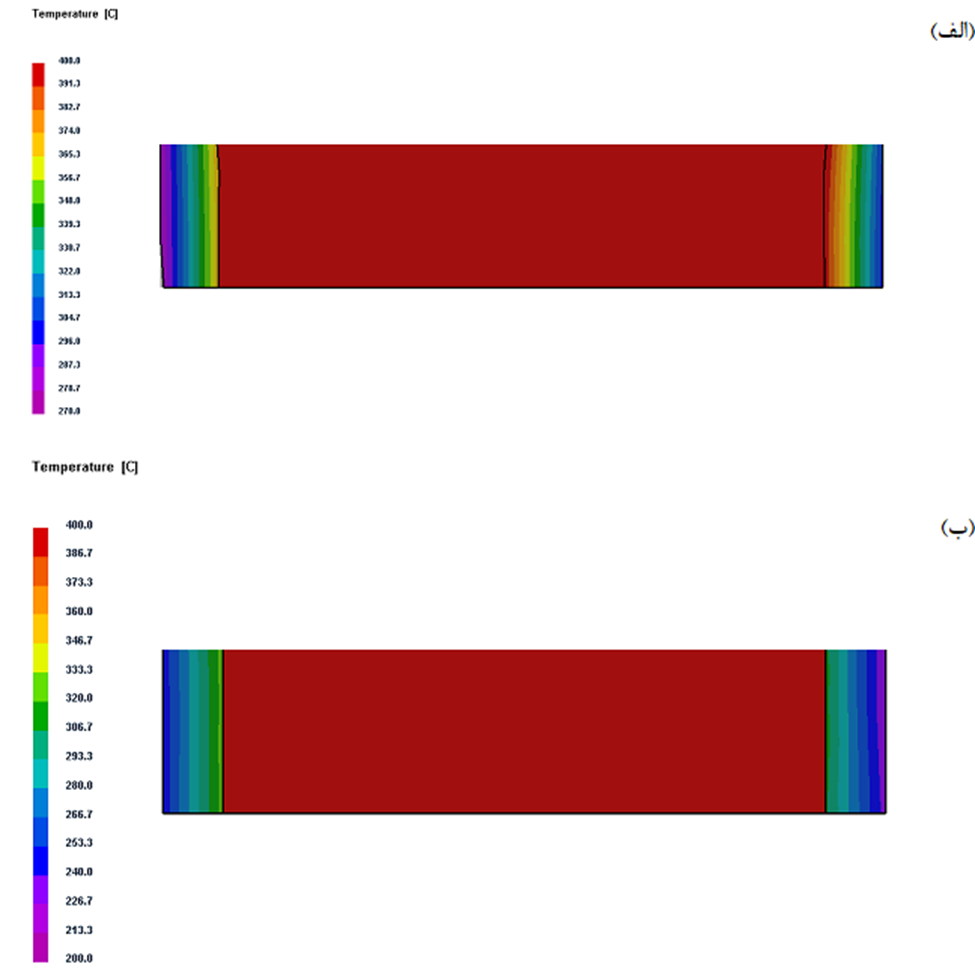

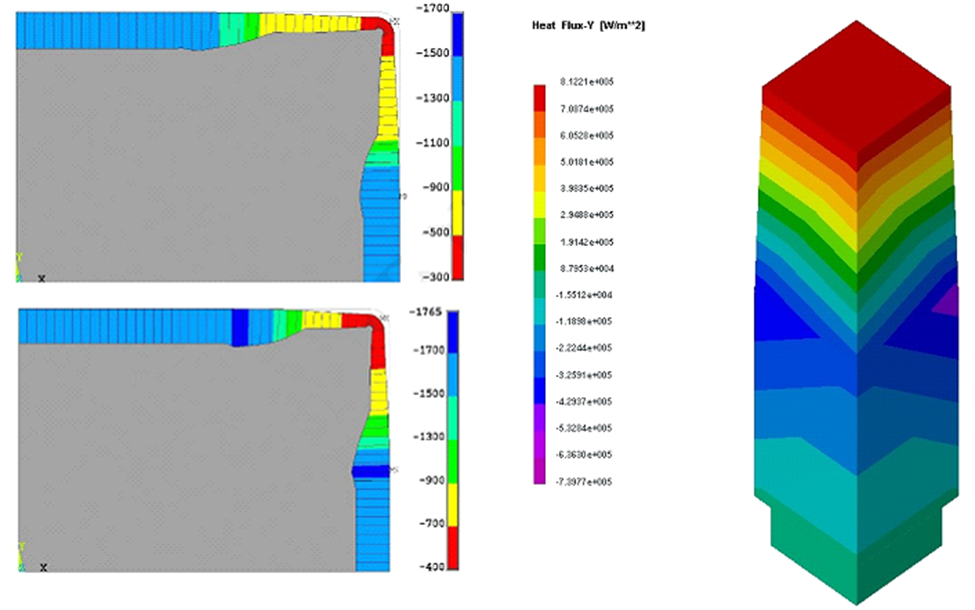

جهت بررسی نحوه انتقال حرارت و گرادیان حرارتی در قسمت بالایی قالب که از اهمیت بالاتری برخوردار است دو مقطع متفاوت از قالب در نیمه بالایی قالب در حالت های سطح داخلی موجدار و ساده در شکل های 3 و 4 مشاهده میشود.

3. نتایج و بحث

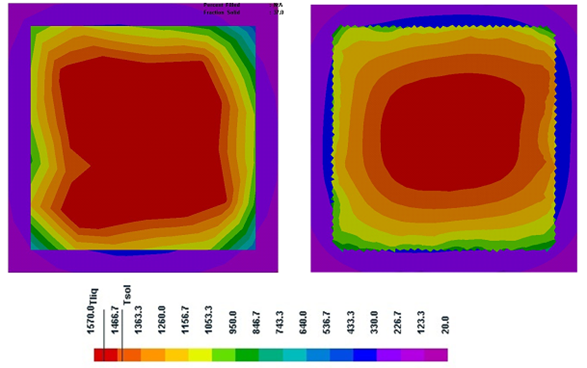

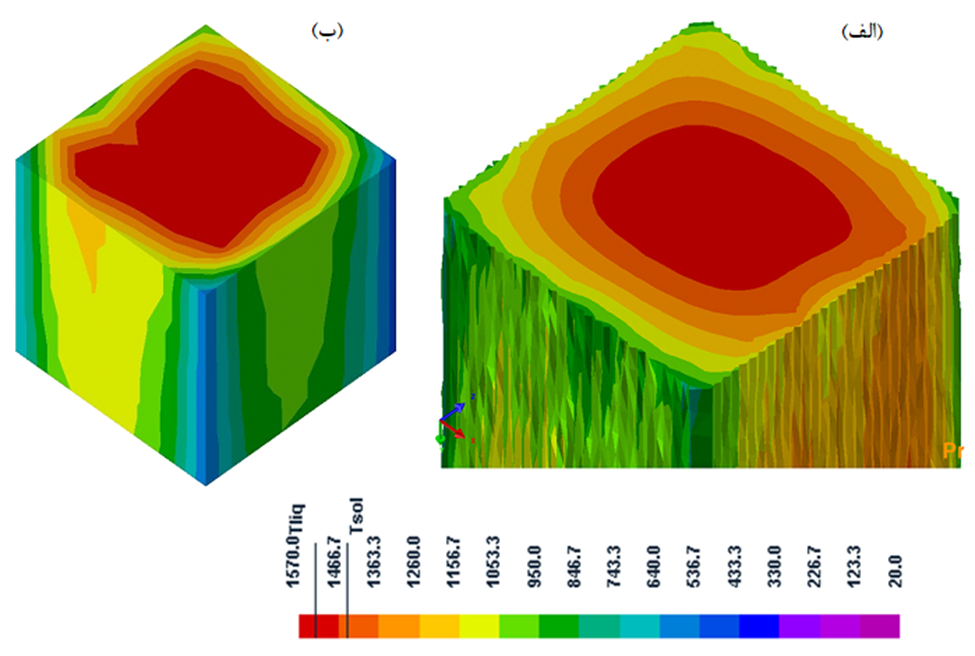

با توجه به تاثیر نتایج مکانیزم سرمایش و گرادیان حرارتی قالب بر دمای سطوح داخلی و خارجی قالب و در نتیجه تاثیر آن بر روی شمش فولادی در حال انجماد، گراف این موارد به همراه تصویر سه بعدی هر کدام شبیه سازی و استخراج شده است. طیف دمایی قالب در دو حالت موج دار و ساده در شکل 5 مشاهده می شود. جهت مقایسه دقیق تر بین دو حالت موج دار و اده گراف تغییرات دمایی نقاط شاخص (شکل 2 ) مربوط به سطوح داخلی و خارجی قالب در یک مقطع یکسان در شکل های 6 و 7 آورده شده است. مشاهده می شود که نوسان دمایی در هر نقطه و همچنین اختلاف دمایی بین نقاط در حالت ساده بسیار زیاد است در حالی که این موارد در حالت موجدار یکنواخت می باشد. این مقادیر در حالت موجدار چنان نزدیک به هم هستند که در بسیاری از موارد حین شبیه سازی خطوط بر روی همدیگر منطبق می گردند.

در شکل 6، گراف هشت نقطه شاخص از سطح داخلی قالب مسی در حالت موجدار با نقاط نظیر در حالت ساده جهت مقایسه آورده شده است. مشاهده می شود که این مقادیر در قالب موجدار چنان به هم نزدیک هستند که برخی خطوط بر هم منطبق شده اند اما در حالت قالب ساده تمام مقادیر با هم تفاوت دارد. از طرفی اختلاف بین حداکثر و حداقل دما در قالب ساده حدود 2 برابر حالت موجدار است که اثر خود را در اعوجاج های جزئی ایجاد شده در این نوع قالب و در پی آن سائیدگی های دائمی بعدی قالب نشان می دهد. مقادیر بالاتر دمایی در سطح داخلی قالب موجدار نشان دهنده جذب میزان گرمای بیشتر به سمت قالب و توان خنک کنندگی بالاتر توسط قالب می باشد. اگر چه سطح داخلی قالب مسی در حالت موج دار در دمای بیش تری قرار دارد اما مطابق شکل 7 در سطح بیرونی تقریبا ماکزیمم دمای هر دو قالب در حدود دمای 150 درجه سانتیگراد قرار دارد. همچنین در شکل 7 مشاهده می شود که در قالب موج دار دما تقریبا یکنواخت و مقادیر نیز به هم بسیار نزدیک هستند که به دلیل یکسان بودن دمای چهار گوشه قالب این مورد مجددا در جلوگیری از اعوجاج بسیار اهمیت دارد. اما از طرف دیگر در قالب ساده مشاهده می شود که اختلاف دمای بین نقاط و نوسانات دمایی هر نقطه بسیار زیاد است.

تغییرات دمایی غیریکنواخت منجر به اعوجاج قالب می شود. اعوجاج ها در قالب هر چند جزئی باشند منجر به ایجاد گپ و خالی ماندن برخی نقاط قالب از تماس با شمش و از طرف دیگر تماس مقطعی شدید و اصطکاک دائمی بین نقاط کنجی شمش با وجوه قالب می شود. در اثر افزایش فشار ایجاد شده به دلیل کاهش سطح مقطع تماسی در قسمت های دارای اصطکاک، این قسمت ها با سائیدگی بیشتری روبرو می شوند. با استفاده از نتایج آنالیز حرارتی شکل 8 مشخص می شود که در صورت استفاده از قالب موجدار، انجماد در شمش یکنواخت تر است. این یکنواختی باعث می شود قالب به صورت یکنواخت تر تحت سایش قرار گیرد و بنابراین از پارگی های ناگهانی (پارگی خط در ریخته گری) و موضعی قالب در نقاط با سائیدگی بیشتر جلوگیری می شود و در واقع مانع از ایجاد نقاطی با این ویژگی می شود.

در برخی مستندات با انتخاب جنس قالب مسی با کیفیت، عمر آن در حالت ساده حدود 1050 ذوب ریخته گری گزارش شده در حالی که با استفاده از قالب های موجدار حتی با کیفیت های معمولی عمر قالب 1795 ریخته گری است [14].

این افزایش چشمگیر 70 درصدی در عمر قالب می تواند به دلیل همین یکنواختی در سائیدگی قالب باشد. بیشترین کنترل انتقال حرارت توسط گپ بین پوسته فولادی تشکیل شده و سطح داخلی قالب مسی صورت می گیرد. با تغییر شکل سطح داخلی از حالت ساده به حالت موجی این گپ تا حد زیادی کاهش یافته و در عوض سطح تماس بین قالب و پوسته تشکیل شده بسته به ابعاد موج در نظرگرفته شده در سطح قالب تا حد زیادی افزایش می یابد. طول و ارتفاع دقیق موج ها می تواند بسته به شرایط و ابعاد مقطع قالب تغییر کند و لازم است در پژوهش های بعدی این مورد نیز بررسی شود. در پژوهش ها و تولید قالب های موج دار بسته به سطح مقطع و شرایط ریخته گری بازه ارتفاع و طول موج را متغییر در نظر می گیرند. انتخاب مقادیر این بازه بین 5/0 تا 5 میلی متر برای ارتفاع موج و 1 تا 30 میلیمتر برای طول موج صورت می گیرد. [14].

در قالب مسی در نظر گرفته شده در این پژوهش سطح تماس با دیواره از 97500 میلیمترمربع به 153153 میلیمترمربع افزایش می یابد که نشان دهنده افزایش 57 درصدی سطح تماس است. از دیگر موارد بررسی شده در این مقاله آنالیز حرارتی قالب مسی در دو سطح درونی و بیرونی قالب است که گرادیان دمایی قالب در سطوح داخلی و خارجی قالب در هر دو بعد نمایش داده شده است. بر اساس همین تحلیل حداکثر دمای قالب مسی نیز در نقاط مختلف قالب به دست آمده است. در این پژوهش تغییرات دمایی در راستای عمودی نیز مشاهده می شود در حالی که در اکثر پژوهش ها این مورد تنها در یک مقطع قالب در ارتفاعی مشخص محاسبه شده است و تغییرات در راستای محور عمودی محاسبه نمی شود.

3.1. اعتبارسنجی محاسبات

جهت اعتبارسنجی محاسبات از یک مدل محاسباتی اعتبارسنجی شده با داده های آزمایشگاهی استفاده می شود. در مدل Ray در مقطع حدود 40 سانتی متری از سطح قالب میزان شار حرارتی محاسبه شده که این داده ها با مقادیر به دست آمده در این مقاله مطابقت خوبی دارد (شکل 8).

4. نتیجه گیری

- در این پژوهش تاثیر هندسه قالب بر رفتار انجمادی شمش شبیه سازی شده، نشان می دهد که تغییر هندسه سطح داخلی قالب مسی در یکنواختی رفتار انجمادی قالب موثر است و از سائیدگی های مقطعی قالب جلوگیری می کند.

- راه حلی نسبتا ساده از طریق تغییر شکل منطقی در هندسه سطح داخلی قالب جهت افزایش طول عمر و کیفیت شمش خروجی حاصل ارائه شده است. بدون تغییر در ابعاد شمش و ضخامت بیرونی قالب، سطح خنک کننده پوسته درونی افزایش می یابد و مانع از ایجاد گپ درون قالب و در پی آن باعث حذف اصطکاک دائمی در نقاط تماسی می شود.

- مساله روانکاری در منطقه مینیسک اگر چه بسیار مهم و مورد تاکید است اما در عمل در قالب های معمولی این فرآیند به خوبی صورت نمی گیرد. اما در حالت استفاده از قالب موج دار روانکار به صورت یکنواخت و موثرتر در سطح قالب توزیع می شود.

- اگر چه دانستن رفتار انجماد و تحلیل توزیع حرارتی در قالب مسی در ریخته گری مداوم بسیار راهگشا و مهم است علی رغم نیاز صنعت، کمتر به صورت سه بعدی در مقالات به این موضوع توجه شده است و عموما به آنالیز حرارتی در راستای مقطع قالب کفایت شده است. این پژوهش تا حدی راهگشای این مسیر است و در تحقیقات بعدی در همین راستا می توان تاثیر عواملی همچون جنس قالب مسی، ترکیب شیمیایی قالب و فولاد مذاب و سایر پارمترهای تاثیر گذار در ریخته گری مداوم را مورد بررسی قرار داد.

جهت کسب اطلاعات بیشتر با ما در تماس باشید.