در این صفحه می خواهیم توضیحات کلی در مورد ریفرمر تیوب (reformer tube) و کاربردهای آن در صنایع را بیان کنیم.

تیوب های ریفرمر یا “ریفرمر تیوب” همانطور که از نام آنها بر می آید، تیوب های فلزی و مقاوم به حرارت هستند که برای تولید هیدروژن در کوره های اصلاح کننده بخار مورد استفاده قرار می گیرند. تولید هیدروژن در صنایعی همچون فولاد سازی به روش احیا مستقیم، گوگردزدایی از نفت در پالایشگاهها، تولید متانول و سنتز آمونیاک جهت تولید کود مورد استفاده قرار میگیرد.

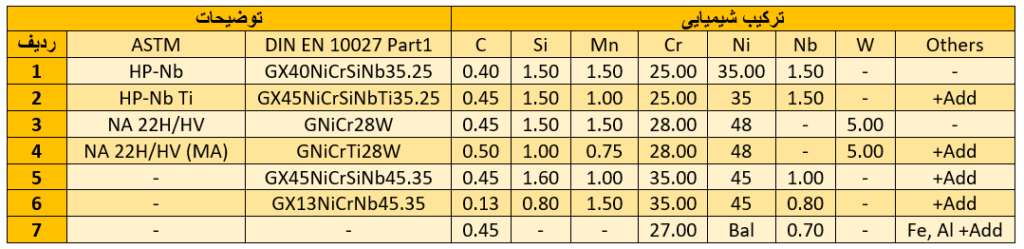

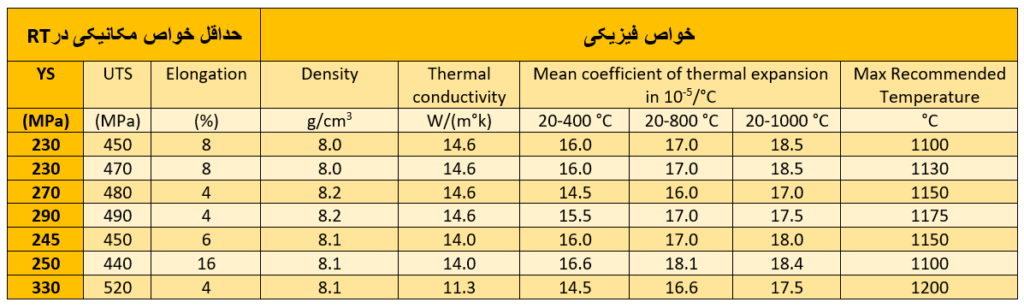

ریفرمر تیوب ها اساسا از سوپرآلیاژهای پرنیکل-پر کروم ساخته می شوند. جنس های رایج ریفورمر تیوب و ترکیب عناصر در آن ها در جدول زیر مشاهده میشود.

عامل واکنش در ریفرمر تیوب ها از وجود کاتالیستهای نیکلی منشا میگیرد. درون تیوبهای ریفرمر حجم زیادی از کاتالیزورهای نیکلی قرار میگیرد. این کاتالیزورها باعث تسریع واکنش متان موجود در گاز طبیعی با بخار آب شده و در نتیجه هیدروژن، کربن مونوکسید و کربن دیاکسید تشکیل می شود.

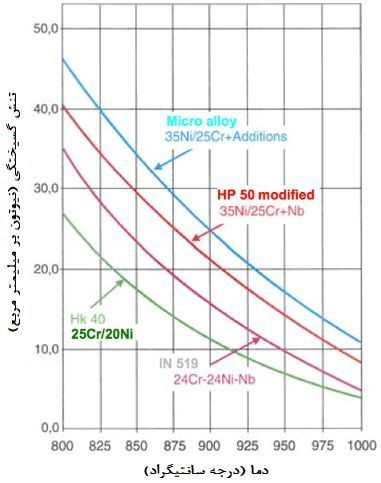

ریفرمرها شامل 200 تا 400 لوله یا همان تیوب از جنس فولاد کروم-نیکل می شود. طول این لوله ها 10 تا 13 متر و قطر داخلی آنها 75 تا 140 میلیمتر است. در واقع طول استوانه ریفرمر بسیار بیشتر از قطر آن است و نسبت بین این دو، عددی بزرگ می شود. ضخامت تیوب های رفرمر بین 11 تا 18 میلیمتر میباشد. با توجه به شرایط کاری این لوله ها، یکی از عوامل جدی تخریب و گسیختگی در آن ها شرایط خزشی می باشد. میدانیم که محیط کاری این لوله ها معمولا دمای 800 تا 1000 درجه سانتیگراد دارد.

در زیر تصویر نمودار ارتباط بین تنش گسیختگی لوله های ریفرمر با دما و جنس لوله ها مشاهده میشود. همانطور که در نمودار مشاهده می شود گریدهای سوپرآلیاژتجاری رایج برای ریفرمرها شامل: IN519، HP 50، Hk 40 و … میباشد.

کوره ریفرمر

به محفظه ای که ریفرمر تیوب در آن قرار میگیرد کوره ریفرمر نیز میگویند. واکنشی که در این محفظه صورت میگیرد واکنشی گرماگیر است. این گرمای مورد نیاز جهت انجام واکنش از طریق سوخت گازی تامین می شود. هدف ریفرمر می تواند: تولید یکی از گازهای احیایی جهت فرآیندهایی همچون احیا مستقیم فولاد، تولید آمونیاک، متانول و … باشد.

در فرآیندهایی همچون احیامستقیم فولاد لازم است تا گاز احیایی مورد نیاز در مرحله ریفرمر تولید شود. در این مرحله متان گازطبیعی با بخار آب 3 تا 25 بار واکنش داده و هیدروژن و مونوکسید کربن و مقدار نسبتا کمی از دی اکسید کربن تولید شود. به هیدروژن تولید شده از این واکنش “هیدروژن آبی” (انگلیسی: blue hydrogen) یا هیدروژن خاکستری (gray hydrogen) نیز گفته می شود. شاید بد نباشد در اینجا ذکر شود که هیدروژن سیاه یا قهوه ای هم به نوعی از هیدروزن می گویند که از ذغال سنگ تولید می شود. در حالت کلی به محصول خروجی از ریفرمر، ریفرمیت نیز می گویند.

وظیفه ریفرمر

ریفرمر صنعتی همواره وظیفه تولید هیدروژن از متان را بر عهده دارد که این فرآیند تحت فشار و دمای بالا از قرار گیری متان در معرض کاتالیزور نیکل انجام میشود.

شیمی واکنش ریفرمینگ به این صورت است که در واکنش شیمیایی انجام شده در ریفرمرتیوب ساختار مولکولی هیدروکربن شکل گیری مجددی می یابد و بنابراین خواص آن تغییر مییابد.

هزینه فرآیند ریفرمینگ تحت تاثیر خلوص هیدروژن به دست آمده تعیین می شود.

لوله های ریفرمر مورد استفاده در احیامستقیم فولاد لازم است دمای 1100 درجه را تحمل نمایند. از طرفی این لوله ها باید حدود ده سال در محفظه ریفرمر دوام آورند. از همین رو این نوع ریفرمر تیوب ها را معمولا از سوپر آلیاژ های پر نیکل-پر کروم با ترکیب 35 تا 50 درصد نیکل و 30 درصد کروم و 5 درصد تنگستن می باشد.

روش تولید ریفرمر تیوب

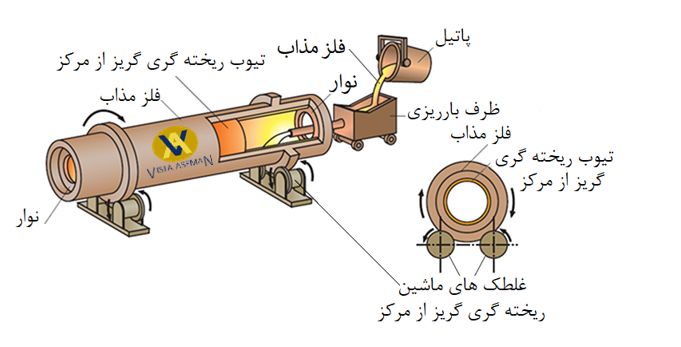

برای تولید ریفرمر تیوب از روش ریخته گری گریز از مرکز استفاده می شود. در این روش فلز مذاب به یک قالب استوانه ای در حال چرخش ریخته میشود و با استفاده از نیروی گریز از مرکز، مذاب ریخته شده شکل استوانه را به خود گرفته و لوله ریفرمر ساخته میشود. این نوع ریخته گری لوله های باکیفیتی را ایجاد میکند. در تصویر زیر فلوچارت مراحل تولید ریفرمرتیوب را مشاهده می کنید.

مطابق شکل بالا ریفرمر قبل از فروش به مشتری مراحل تولید و بازرسی زیادی را طی می کند. این مراحل شامل: ریخته گری گریز از مرکز، پرس سرد، شات بلاست، جوش نقطه ای، بازرسی چشمی ابعادی، ماشین صاف کننده، برش نمونه، تست مکانیکی، تست هواف تست فلورسانس، سوراخکاری و تراشکاری، تست جریان های گردابی، تست هیدرواستاتیک، تست رادیوگرافی، جوش اتومات تنگستن، تست مایع نافذ، اریب کردن بوسیله ماشین تراش CNC، سندبلاست، بسته بندی، دریافت گواهی و ارسال به خریدار می باشد. اطلاعات تکمیلی در خصوص دلایل استفاده از ریخته گری گریز از مرکز در تولید ریفرمر تیوب در انتهای همین صفحه آورده شده است.

قیمت ریفرمر تیوب

قیمت گذاری ریفرمر تیوب معمولا بر اساس ارزهای رایج بین المللی همچون دلار میباشد. عمده ریفرمرها در کشورهای چین، فرانسه، آلمان و ژاپن تولید می شود. واحدهای بزرگ فولادسازی هر 5 الی 10 سال حدود 400 ریفرمرتیوب مصرف میکنند که هزینه آن مبلغی در حدود 8 میلیون یورو میباشد. اما با توجه به اتفاقات و تغییرات سالهای اخیر در هزینه تمام شده مواد اولیه قیمت دقیق تنها در لحظه خرید مشتریان برآورد می شود. جهت استعلام قیمت و مشاوره در زمینه ریفرمر تیوب مناسب با ما تماس بگیرید.

تنش های وارده بر ریفرمر تیوب

لوله های ریفورمر تیوب باید برای مدت طولانی در شرایطی مخرب کار کنند. بنابراین کیفیت مواد مورد استفاده در ساخت ریفورمر تیوب بسیار مهم است. لوله های ریفرمر تیوب عوامل تنشی زیادی قرار می گیرند:

1. تنش محیطی ناشی از فشار گاز در داخل کوره

2. تنش محوری ناشی از فشار گاز خارجی و وزن

3. تنش هدایت حرارتی باعث گرادیان دمای دیواره لوله می شود. این تنش عمدتاً روی سطح داخلی تیوب اعمال می شودکه شامل تنش محیطی و شعاعی است

خواص مکانیکی و فیزیکی ریفرمر تیوب

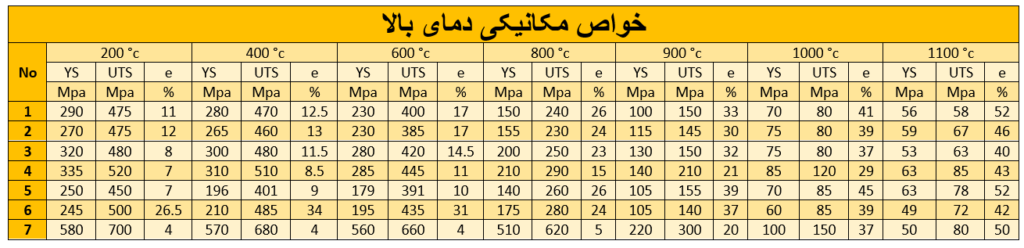

با توجه به دمای بالا و و جود تنش در مدت های طولانی، قطعا مکانیزم اصلی تخریب در ریفرمر تیوب ها، خزش می باشد. بنابراین لازم است لوله های مورد استفاده در ریفرمر خواص مکانیکی دمابالای خوبی داشته باشند. در زیر جدول مربوط به خواص مکانیکی مربوط را مشاهده می کنید.

از موارد مهم دیگر در ریفورمرها داشتن رسانش حرارتی مناسب می باشد. زیرا واکنش های صورت گرفته در ریفرمر به شدت گرماگیر است و بنابراین باید فرآیند گرمادهی و انتقال حرارت به گاز موجود در ریفرمر به سرعت صورت گیرد.

دلیل استفاده از ریخته گری گریز از مرکز در تیوب های ریفرمر

در روش تولید ریفرمر تیوب ذکر شد که از ریخته گری گریز از مرکز برای تولید آن استفاده می شود. اما ریخته گری گریز از مرکز مزایای منحصر به فردی دارد که در ادامه ذکر میشود.

مزایای ریخته گری گریز از مرکز

- انجماد جهت دار

- عاری از حفره و آخال

- مزیت دیگر روش ریخته گری گریز از مرکز این است که تنش باقیمانده پس از ریخته گری به حداقل می رسد زیرا هیچ چیزی نمی تواند انقباض انجماد را مختل کند.

- ضخامت یکسان در طول لوله

- کیفیت فلز در ریخته گری سالم

- شروع از سطح خارجی در تماس با قالب فلزی

- امکان تولید تعداد قابل توجهی از اجزای استوانهای شکل با سرعت مطلوب

- دقت ابعادی مناسب

- کاهش استفاده از ماهیچه گذاری و ایجاد راهگاه برای ریختهگری

- خواص مکانیکی مناسب قطعۀ نهایی

- تولید قطعاتی با مقاومت به خوردگی بسیار بالا به دلیل شکل گیری خوب دانه بندی در سطح خارجی قطعه

- امکان ریخته گری فلزات با وزن مخصوص بالا

- اپراتوری بسیار ساده به دلیل وجود بخش کنترل کامل الکترونیک

- سرعت بالای انجماد در مقایسه با سایر روش ها

- عدم ایجاد آلودگی در محیط زیست

جهت آگاهی بیشتر در زمینه ریخته گری گریز از مرکز، تصاویری از حالت افقی این روش جهت تولید لوله در ادامه قرار داده شده است.

میزان ضخامت در ریخته گری گریز از مرکز با دقتی بالا قابل کنترل است.

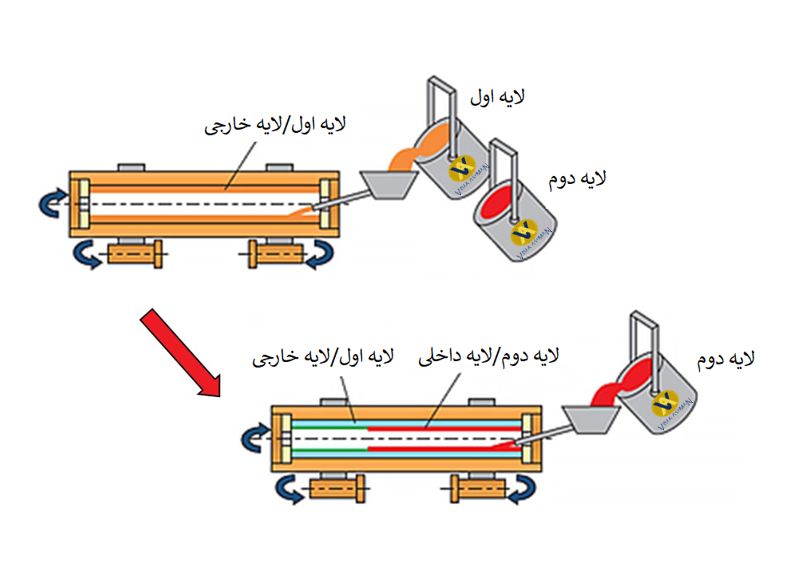

بد نیست بدانیم حتی می توان ریخته گری دو لایه را نیز به همین روش انجام داد، به طوری که پس از اتمام ساخت لایه اول، به همان روش قبلی لایه دوم را بر روی آن می سازند.

مزایای لوله های ریخته گری گریز از مرکز دو لایه به شرح ذیل می باشد:

- لایه های بیرونی و داخلی متالورژی به یک ساختار کاملاً یکپارچه متصل شده اند.

- یک انتخاب گسترده از ترکیبات لایه بیرونی و داخلی از طریق کنترل کامل دمای فلز مذاب و پیکربندی بهینه شرایط ریختهگری موجود است.

- می توان محصولات را با تغییر لایه های داخلی و خارجی با ویژگی های متنوع طراحی کرد.

تیوب های ریفرمر لوله هایی مقاوم به حرارت هستند که به روش ریختهگری تولید میشوند. این لوله ها در کوره های ریفرمر بخار برای تولید هیدروژن استفاده میشود. هیدروژن یک گاز ضروری برای تولید احیا مستقیم آهن، گوگردزدایی در پالایاشگاه و پتروشیمی ها، در سنتز آمونیاک جهت تولید کود و در تولید متانول است.

درون تیوب های ریفرمر با کاتالیست های نیکلی پر شده تا فعالسازی واکنش متان با آب جهت تولید هیدروژن، کرین مونوکسید و کربندیاکسید صورت گیرد. عمدتا طول ریفرمر تیوبها 12 تا 14 متر و فشار گاز فرآیند 25 تا 40 بار است.

خزش در نتیجه بالا رفتن دمای کاری و تنش رخ میدهد. شرایط ایجاد خزش همواره در ریفرمر تیوب ها برقرار است و به همین دلیل خزش عامل اصلی تعیین طول عمر ریفرمرها است. علاوه بر تنش ناشی از فشار بالا، تنش های حرارتی شدید هنگام شروع به کار کارخانه، خاموشی ها و وقفه های ناگهانی در حال اعمال است.

کاتالیست تیوب عمدتا به نام ریفرمر تیوب شناخته میشود. این تیوب ها برای شکست بخار و تبدیل حامل های انرژی شامل کربن به کربن مونوکسید و هیدروژن لازم است. این فرآیند تحت فشار بالا، دمای بالا و در حضور کاتالیست انجام میشود.

در ریفرمینگ بخار-متان، این دو گاز تحت فشار 3-25 bar در حضور کاتالیست با یکدیگر واکنش میدهند. نتیجه این واکنش تولید هیدروژن، کربن مونوکسید و مقدار کمی کربندیاکسید است. ریفرمینگ بخار یک واکنش گرماگیر است؛ بنابراین برای ادامه واکنش لازم است تا حرارت دهی به محفظه واکنش صورت گیرد.