{در این متن با کلیات تجهیزات جدید در کنترل سطح قالب ریخته گری مداوم آشنا می شوید}

آخرین تحولات سنسورهای کنترل سطح قالب ریخته گری مداوم نوع جریان گردابی، عملکرد و نتایج عملی

نویسندگان:

عباس پارسا [1]، Michel Dussud [2]، امیر حسین یوسف بیگی[3]

مقاله برگزیده جهت درج در پوستر دومین کنفرانس بین المللی فولاد سازی و ریخته گری مداوم ISCC 2022

چکیده

سنسورهای جریان گردابی (eddy current) حدود 40 سال است که برای اندازهگیری سطح منیسک در قالب ریختهگری مداوم استفاده میشوند که موجب پیشرفت و بهبود پایداری سطح قالب و کیفیت سطحی فولاد می شوند. علیرغم اینکه این فناوری برای کنترل دقیق سطح بهترین است اما چندین فناوری حسگر بدون راه حل ولی ایده آل برای آن وجود دارند. اگرچه نوع جریان گردابی معلق (suspended)بسیار دقیق و شناخته شده است اما مسائل ارگونومیک و استحکام را نشان می دهد. سنسورهای نوع لبه (Ledge) بسیار مقاومتر هستند، اما نسبت به رانش حرارتی بسیار حساس هستند و دقت کمتری دارند.

این مقاله طیف وسیع و جدیدی از مبحث سنسورهای سطح قالب الکترومغناطیسی (ECMS) از شرکت E-NOTEX را معرفی میکند که مرزهای این فناوری را برای بهترین عملکرد جابجا میکند. مزایا و معایب گزینه های مختلف به طور گسترده بر اساس کاربرد مورد بحث قرار می گیرند، نتایج عملی بر اساس صلاحیت آزمایشگاهی گسترده و داده ها نیز ارائه شده است.

کلمات کلیدی: ماشین ریخته گری مداوم، تیوب مسی، کنترل سطح قالب، منیسک، جریان گردابی

1.مقدمه

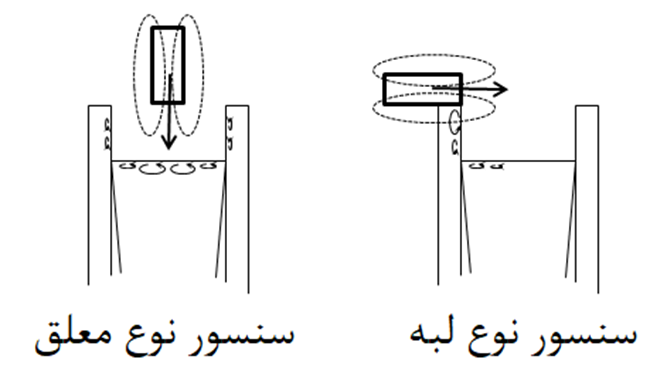

سنسورهای جریان گردابی که برای کنترل سطح قالب ریخته گری مداوم [2] [4] استفاده میشوند، اکنون استانداردی برای تولیدکنندگان فولاد با کیفیت بالا هستند. آنها مزیت خود را از نظر دقت و زمان پاسخگویی نسبت به راه حل های دیگر نشان داده اند، هر جا که قالب به اندازه کافی بزرگ باشد و قابلیت آنها را بپذیرد. دو تکنولوژی اصلی مشترک وجود دارند که توسط تامینکنندگان مختلف ترویج میشوند نوع معلق و لبه (شکل1) می باشد. سنسور معلق شامل یک سر حسگر است که در بالای فلز مذاب قرار دارد و جهت میدان مغناطیسی عمودی دارد. سنسور نوع لبه به عنوان قسمت لبه قالب بدون هیچ بخشی بالای حمام مذاب قرار دارد که جهت میدان مغناطیسی در آن به صورت افقی است.

علیرغم اینکه این فناوری ده ها سال است که به خوبی شناخته شده است، معایب فناوری های موجود توسط کاربران نهایی در طول سال ها گزارش شده است. شامل مقاومت در برابر محیط سخت کاری است که این ابزارها در آن نصب میشوند و مسائل مربوط به دقت، به دلیل بسیاری از عوامل اختلال مانند دمای محیط و محیط خنکاری، اختلالات الکترومغناطیسی در حضور محرکهای الکترومغناطیسی (EMA)، پدیدههای جریان قالب به عنوان مثال حباب های آرگون، گرداب ها، امواج ایستاده و غیره می باشد.

به لطف تجربه و تحقیق در این زمینه و چندین ایده نوآوری، ما طیف جدیدی از سنسورهای سطح قالب ECMS را توسعه دادیم تا در نهایت عملکرد قابل توجه و بهتری را در مقایسه با آنچه قبلا وجود داشته است نشان دهیم.

در گام اول، شرحی مختصر از تمام ویژگیهای مهم و ملاحظات طراحی چنین دستگاههایی فهرست میشود، که نشان میدهد چگونه ما موفق به یافتن راهحلهای فنی مناسب شده ایم. سپس برخی از نتایج عملی از جمله نتایج عملی آزمایشگاهی و میدانی بر روی چندین ماشین ریختهگری پیوسته ارائه میشود. در نهایت، به عنوان یک نتیجهگیری، تمام آنچه که حسگرهای ECMS برای فولادسازان به ارمغان میآورند و همچنین پیشرفتهای برنامهریزیشده برای راهحلی حتی ارزشمندتر در آینده خلاصه میشوند.

2. روش علمی

علیرغم کیفیت طراحی حسگر، دو آرایش کاملاً متفاوت سنسورهای سطح قالب بر برخی ویژگی ها مانند دقت، استحکام و حساسیت به اختلالات الکترومغناطیسی تأثیر می گذارد. این را می توان با محل جریان های گردابی در هر دو مورد توضیح داد.

2.1. موقعیت جریان های گردابی

موقعیت جریان های گردابی در دو آرایش متفاوت در شکل 1 نشان داده شده است. ما باید گردابهای (خواسته) را که تغییرات میدان مغناطیسی را مطابق با تغییرات سطح فولاد ایجاد میکنند و گردابهای (ناخواسته) که در محیط مانند صفحات مسی رخ میدهند، تشخیص دهیم. این گردابهای ناخواسته تا آنجایی که ثابت هستند سیگنال سطح قالب را مختل نمیکنند، اما در عمل ممکن است به دلایل خاصی مانند تغییر دمای ماده که در آن قرار میگیرند تغییر کنند. این به دلیل تغییر مربوط به مقاومت الکتریکی و یا نفوذپذیری در مورد مواد مغناطیسی است.

بر اساس سنجش توزیع جریان گردابی، میتوان پنداشت که حسگر معلق نسبت به تغییرات سطح قالب حساستر است و سیگنال سنسور لبه تا حد زیادی به پایداری خواص فیزیکی صفحه مسی در طول ریختهگری بستگی دارد.

2.2. دقت و حساسیت حسگر

حسگر معلق، از آنجایی که به هدف اندازه گیری شده (فلز مایع) نزدیک تر است و میدان مغناطیسی در حساس ترین جهت (عمودی) قرار می گیرد، در اثر هرگونه اغتشاش، کمتر دچار اختلال می شود و بنابراین دقت بهتری را ارائه می دهد.

حسگر لبه، این عیب را برای دور بودن از هدف، با یک جهت غیر بهینه نشان میدهد. جریانهای گردابی در اطراف حسگر مانند بدنه حسگر و صفحه قالب ایجاد میشوند که سیگنال بازخورد ناشی از تغییرات سطح قالب را کاهش میدهد.

3.2. پایداری بلند مدت

همانطور که در بالا توضیح داده شد، برخی از تغییرات فیزیکی در قالب ممکن است بر سیگنال تاثیر بگذارند و پایداری طولانی مدت ایجاد کنند. این موضوع به خصوص در مورد پوشش نیکل صفحات مسی به عنوان یک ماده مغناطیسی حیاتی است. هنگامی که دمای لایه نیکل از دمای کوری (TC) معادل 358 درجه سانتی گراد فراتر می رود، ماده غیر مغناطیسی میشود و تغییرات بزرگی را در سیگنال سطح قالب ایجاد میکند. به طور عملی میتوانیم یک انحراف برابر با ۳۰ تا ۴۰ میلیمتر در اندازهگیری سطح را مشاهده کنیم. اما رانش حرارتی، نقطه ضعف شناخته شده حسگرهای الکترومغناطیسی نیز با بسیاری از عوامل دیگر مانند انتخاب مواد حسگر، هندسه سیمپیچها، طراحی الکترونیکی قسمت جلویی مرتبط است.

4.2. منطقه اندازه گیری

سنسور معلق، سطح را در قسمت مرکزی قالب اندازه گیری می کند و سنسور لبه سطح را در قسمت نزدیکتر به دیواره قالب اندازه گیری می کند. این ویژگی، حسگر معلق را نسبت به اختلالات سطح آزاد مانند امواج محلی و حباب های آرگون [1] حساس تر می کند زیرا تغییرات سطح در منطقه نزدیک به دیوار توسط نیروهای ویسکوزیته کاهش می یابد.

5.2. پایداری و مقاوم بودن

سنسورهای معلق عموماً توسط پوسته های سرامیکی با خنک کننده هوا یا نیتروژن محافظت می شوند و بازوهای دستی،پنوماتیکی یا هیدرولیکی سر حسگر را نگه می دارند. در همه موارد، سرهای حسگر در معرض محیط سخت ریختهگری پیوسته با هزینه نگهداری مهم بالقوه قرار میگیرند. سنسورهای لبه، از آنجایی که روی قالب ثابت می شوند، باید به خوبی محافظت شوند تا از تخریب جلوگیری شود. آنها به طور کلی توسط یک بدنه فلزی با خنک کننده آب محافظت می شوند و این امکان را برای مقاومت بهتر در برابر ضربه های مکانیکی و حوادث ریخته گری مانند سرریز شدن ذوب و … فراهم می کند.

6.2. تعامل با عملیات ریخته گری

وجود یک سنسور معلق روی قالب در عملیات ریخته گری اختلال ایجاد می کند. این می تواند تداخل اپراتوری مانند رفتار پودر قالب، تغییر نازل SEN وSES، تیوب چنجر و انتخاب قالب را دچار اختلال کند. سنسور لبه نسبت به عملیات ریخته گری بسیار شفاف تر است زیرا به طور کامل در مجموعه قالب ادغام شده است.

7.2. سازگاری محرک های الکترومغناطیسی

حسگرهای معلق از آنجایی که در فرکانس بالا (بیش از 10 کیلوهرتز) کار می کنند، به لطف پوسته محافظ مواد غیر رسانای خود، چندان توسط محرک های الکترومغناطیسی مانند ترمزهای EM همزن ها مختل نمی شوند. این دستگاهها منبع میدانهای توان بالا هستند زیرا با جریانهای بالا (تا 1000 آمپر) در ناحیه قالب با اختلالات زیاد به دلیل اینورترهای نوع سوئیچینگ تغذیه میشوند. فرکانس سوئیچینگ آنها در محدوده چند صد هرتز تا چندین کیلوهرتز است. این باعث می شود که فیلتر کردن این اختلالات در مورد سنسورهای نوع معلق بسیار آسان شود زیرا فرکانس های کاری بسیار متفاوت هستند.

استفاده از سنسورهای نوع لبه مشکل سازتر است. از آنجایی که حسگرهای لبه باید از آب خنک استفاده کنند، استفاده از بدنه سرامیکی به دلیل خطر انفجار در صورت از بین رفتن یکپارچگی پوسته غیرممکن است. به همین دلیل، فرکانس کاری باید به اندازه کافی پایین باشد تا اجازه دهد که میدان مغناطیسی از بدنه حسگر عبور کند. بطور عملی این فرکانس در محدوده فرکانس سوئیچینگ عملگرهای محرک EM است و باعث نا امنی فیلتر می شود.

8.2. سنسورهای ECMS

همانطور که در بالا توضیح داده شد، این دو فناوری دارای معایب و مزایایی هستند. به طور خلاصه، سنسور معلق ادعا می کند که دقت بسیار خوبی دارد اما از استحکام کمتری برخوردار است. سنسور لبه برای بهره برداری و نگهداری بسیار جذاب است اما در برخی موارد از عملکرد ضعیف رنج می برد که ممکن است بر کیفیت فولاد تأثیر بگذارد. با توجه به اولویتها (دقت کنترل سطح قالب ریخته گری مداوم و کیفیت فولاد یا قابلیت اطمینان عملکرد) فولاد ساز را قادر به انتخاب فنآوری خود با بهینهسازی عملکرد کرده است. این احتمالا توضیح میدهد که چرا هر دو فنآوری با سهم بازار قابلتوجهی همزیستی دارند.

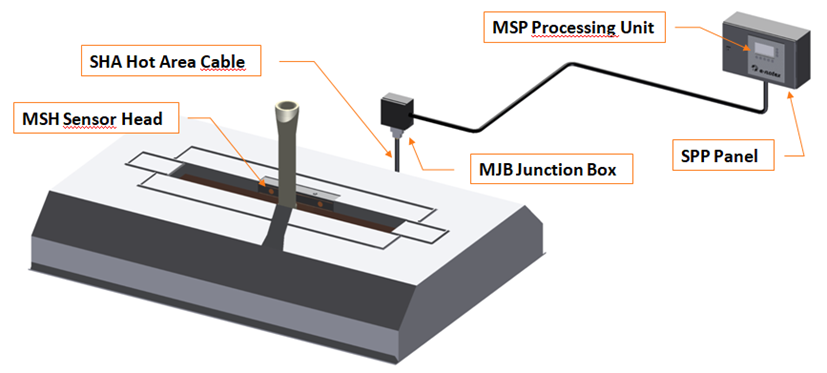

بر اساس این بررسی کاملاً جامع از مشخصات، تجزیه و تحلیل عمیق تعاملات اصول فیزیکی و مسائل شناخته شده، ما یک راه حل به روز برای حسگر نوع معلق و لبه اراده کرده ایم که در شکل 2 و تصاویر اجزای شکل 3 نشان داده شده است. ویژگیهای کلیدی زیر [9] پیادهسازی شدند تا سطح بیسابقهای از عملکرد را فراهم کنند، همانطور که در فصل نتایج این مقاله نشان داده خواهد شد:

– 8 هسته بسیار قدرتمند، پردازنده 1.7 گیگاهرتز

– آرایش سیم پیچ نوآورانه

– مواد حسگر پیشرفته

– فیلتر و پردازش سیگنال دیجیتال اختصاصی با استفاده از الگوریتم های پیشرفته

شکل 2: سیستم حسگر سطح ECMS سینوپتیک – نوع لبه

3. نتایج و بحث

چندین ویژگی کلیدی عملکرد برای تعیین کمیت پیشرفتهای حاصل از فناوری جدید ارزیابی میشوند. این شامل رانش حرارتی، سازگاری EMA، فیلتر اغتشاش و استحکام در مقابل شرایط نصب روی ماشین ریخته گری پیوسته است.

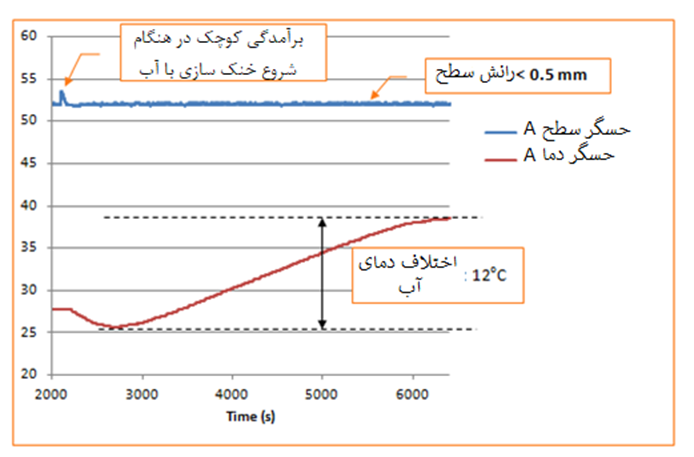

1.3. دقت و رانش حرارتی

همانطور که قبلاً گفته شد، رانش حرارتی سردرد طراحان حسگر است. هر سازنده ای از این نکته ظریف رنج می برد که می تواند در محل مشاهده شود و می تواند مشکلات عملیاتی و مشکلات کیفیت سطح فولاد را ایجاد کند. برخی از تامینکنندگان [7] جبرانسازی مبتنی بر ترموکوپل را پیشنهاد میکنند اما این امر منجر به مجموعه بسیار پیچیدهای میشود که با عملیات دریل کاری در صفحات مسی نصب میشود. برخی دیگر از تامین کنندگان شرایط سختگیرانه ای مانند دمای خنک کننده آب ثابت [8] را به کاربران تحمیل می کنند که در عمل به سختی به دست می آید و تنها پارامتر قابل کنترل نیست. به لطف طراحی و پردازش دیجیتالی خاص، تکنولوژی ما قادر است حسگر نوع لبه رانش را معرفی نماید. شکل 4 ثبات سیگنال سطح قالب در طول تغییر دمای خنک کننده آب را به طور مثال نشان می دهد.

2.3. اغتشاش EMA

یکی دیگر از موضوعات دشوار مهندسان طراح، سازگاری با دستگاه های EMA در این زمینه است. انواع مختلفی از دستگاه ها از انواع AC یا DC با تحریک،همزدن یا شکستن عملکردهای جریان SEN نصب شده در مکان های مختلف (در قالب، زیر قالب، اطراف SEN …) و از تولید کنندگان مختلف وجود دارد. عملاً تضمین عملکرد رضایت بخش از قبل دشوار است، در برخی موارد سنسور سطح ممکن است اصلاً کار نکند یا نتیجه آن می تواند افزایش سطح نویز و یا افزایش انحراف در سیگنال خروجی باشد. ما طیف وسیعی از ابزارها را توسعه داده ایم که می توانند اکثر موارد استفاده عملی را انجام دهند.

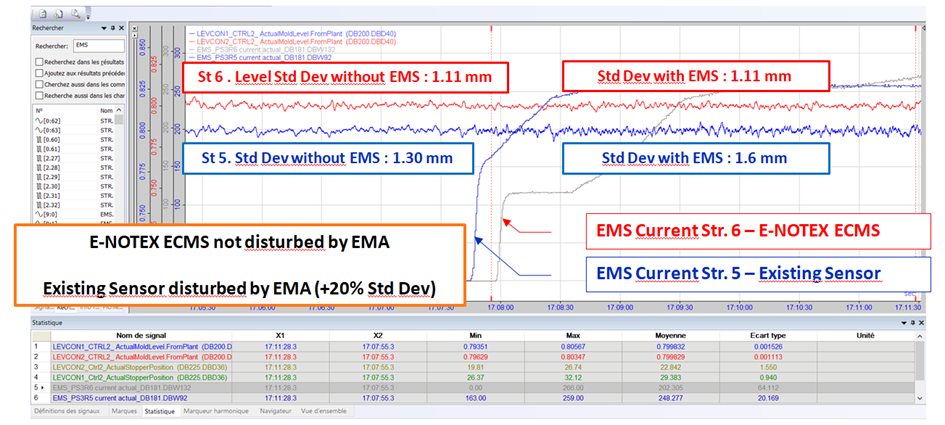

نتایج شکل 5 در عمل نشان می دهد که سیستم ECMS در مقایسه با سیستم دیگر در شرکت هیوندای استیل دانجین، کره جنوبی چگونه عمل می کند. با توجه به سیستم های موجود اندازه گیری انحراف استاندارد سیگنال سطح قالب پس از روشن کردن دستگاه EMA برای رشته شماره 5 (سیستم حسگر موجود) حدود 20٪ بیشتر است، در حالی که هیچ تغییری برای رشته شماره 6 که در آن از E-NOTEX ECMS استفاده شده است وجود ندارد.

3.3. فیلتر امواج سطحی

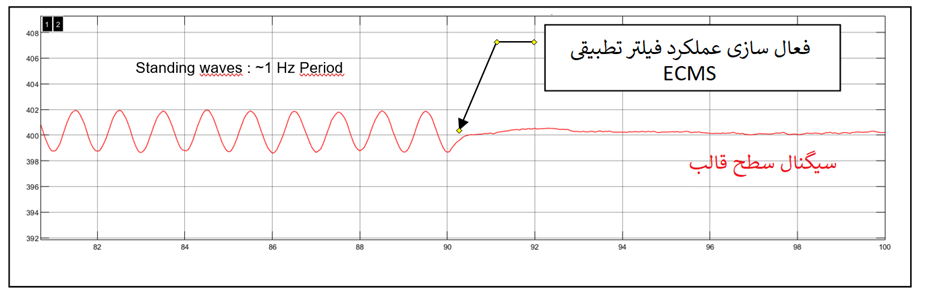

پدیده امواج سطحی در ریخته گری اسلب به خوبی شناخته شده است. این اختلال یک نوع موج ایستاده از نوسانات متناوب در رابطه با عرض قالب است. اگر به درستی کنترل و مورد استفاده قرار نگیرد، می تواند منجر به پارگی خط ریخته گری و سرریز شدن فولاد مذاب شود. زیرا ممکن است به طور طبیعی تشدید شود. فرکانس نوسان در محدوده 0.7 تا 1.5 هرتز است و عمدتاً به ابعاد قالب بستگی دارد.

ما تنها سازنده حسگر سطحی هستیم که یک عملکرد فیلتر خود تطبیقی را برای سرکوب اثرات موج ایستاده و بنابراین تثبیت منیسک در چنین مواردی پیشنهاد می کنیم. شکل 6 نموداری از نحوه عملکرد این ویژگی در حضور امواج سطحی شناسایی شده را نشان می دهد. پس از اعمال فیلتر تطبیقی در حضور امواج ایستاده، دامنه نوسانات تقریباً به صفر می رسد و منیسک را در قالب تثبیت می کند. تابع فیلتر به طور خودکار فرکانس برگشتی خود را تنظیم می کند بنابراین نیازی به تنظیم نیست و در هر شرایطی پاسخ بهینه را ارائه می دهد.

4. نتیجه گیری

همانطور که در این مقاله نشان داده شده است، سیستم حسگر ECMS پیشرفتهای زیادی را در زمینههای کلیدی به ارمغان میآورد و اجازه میدهد آن را به عنوان یک پیشرفت در زمینه سنجش جریان گردابی یا سطح قالب به دست آورد. این شامل حداقل رانش حرارتی سیگنال، دقت بسیار خوب از جمله سطح نویز کوچک، ایمنی خوب در برابر اختلالات EMA، عملکردهای پیشرفته برای رسیدگی به اختلالات جریان در قالب مانند امواج سطحی، ناپایداری های مینیسک موضعی می باشد.

نسخههای آینده از پیشرفتهای جاری در حال انجام بهره خواهند برد که منجر به حسگرهایی میشوند که نه تنها سطح قالب، بلکه کل مشخصات منیسک [8] شامل جریان داخل نازل غوطهور SEN، ضخامت لایه پودر و همه پارامترهای مهم برای عملیات ریخته گری مداوم بهینه را نیز اندازهگیری میکنند.

جهت کسب اطلاعات بیشتر با ما در تماس باشید.