شرکت ویستا آسمان به عنوان یک شرکت ایرانی با تبیین روش های جدید در مسیر عملیاتی کردن فرآیند ITMK3 بر اساس عیار هماتیت موجود در ایران بوده و بزودی نمونه عملیاتی آن را رونمایی خواهد کرد.

اسم این فرآیند از عنوان ” Ironmaking Technology Mark 3 ” گرفته شد است و تلفظ آن بصورت “آی تی مارک تری ” میباشد زیرا به عنوان دسته بندی سوم از روشهای تولید آهن بعد از BF (Mark1) و DRI (Mark2) درنظر گرفته میشود. این فرآیند یک روش احیای مستقیم آهن بر پایهی کربن است. توسعهی فرآیند ITMK3 در سال 1996 در شرکت Kobe Steel و با همکاری شرکت MIDREX شروع شد و اولین کارخانه مبتنی برآن در آمریکا ساخته شده است. فرآیند ITMK3 با استفاده از پودر سنگ آهن و پودر زغال سنگ، آهن گرانوله با خلوص بالا (High quality granular iron) یا همان ناگت آهن (nugget iron) تولید میکند.

فرآیند ITMK3 یک فرآیند تولید آهن سریع است که شامل احیای سنگآهن، کربوره کردن، ذوبِ آهن و جداسازی سرباره، همگی در دماهای پایین، میباشد. در این روشِ تولید آهن، واکنشها بسیار سریعتر از روشهای BF و DRI اتفاق میفتد و یک سری از واکنشها درکمتر از 10 دقیقه رخ میدهد درحالی که در روش BF و DRI به ترتیب مواد به مدت تقریبی 8 و 6 ساعت درون کوره قرار میگیرند. به دلیل انجام فرآیندهای آمادهسازی بر روی ذغال سنگ در فرآیند BF، برای به صرفه بودن فرآیند باید حداقل ظرفیت اسمی روزانه 10 هزار تن باشد و فرآیند DRI به گاز طبیعی ارزان قیمت احتیاج دارد.

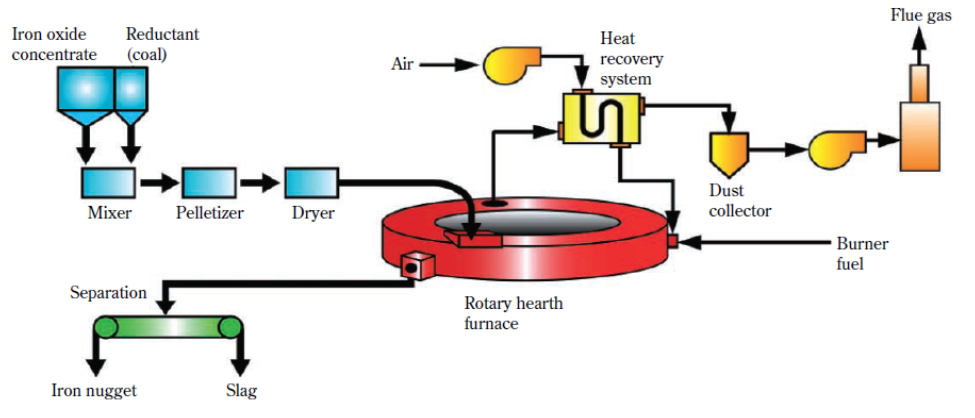

در حال حاضر، استفاده موثر از سنگ آهن با عیار پایین یک مشکل جدی است، زیرا تامین سنگ آهن با عیار بالا روز به روز دشوارتر شده است. در حال حاضر، سنگ آهن با عیار پایین از طریق آسیاب، فرآوری و پخت به ریزدانه های سنگ آهن، کنسانتره سنگ آهن با عیار بالا و گندله تبدیل می شود و در فرآیند BF و DRI استفاده میشود. در فرآیند ITMK3، پودر سنگ آهن، پودر زغال سنگ ، پودر سنگ آهک و پودر بنتونیت با هم مخلوط شده و به گندلههای خام (Green pellets) تبدیل میشوند. این گندلهها پس از خشک شدن بایندر به یک کوره RHF (Rotary Hearth Furnace) وارد می شوند، از طریق احیا و ذوب به ناگت آهن تبدیل می شوند.

علاوه بر این، فرآیند ITMK3 از زغالسنگ خاصی بهعنوان ماده احیاکننده استفاده میکند که در مقایسه با زغال سنگ متالورژیکی مورد استفاده در کورههای بلند، حجم بیشتری در سراسر جهان دارد. بنابراین، فرآیند ITMK3 نه تنها منابع تامین زغال سنگ را گسترش میدهد، بلکه با حذف فرآیند ککسازی زغال سنگ مورد نیاز برای کورههای بلند، تولید کربن دی اکسید را نیز کاهش میدهد.

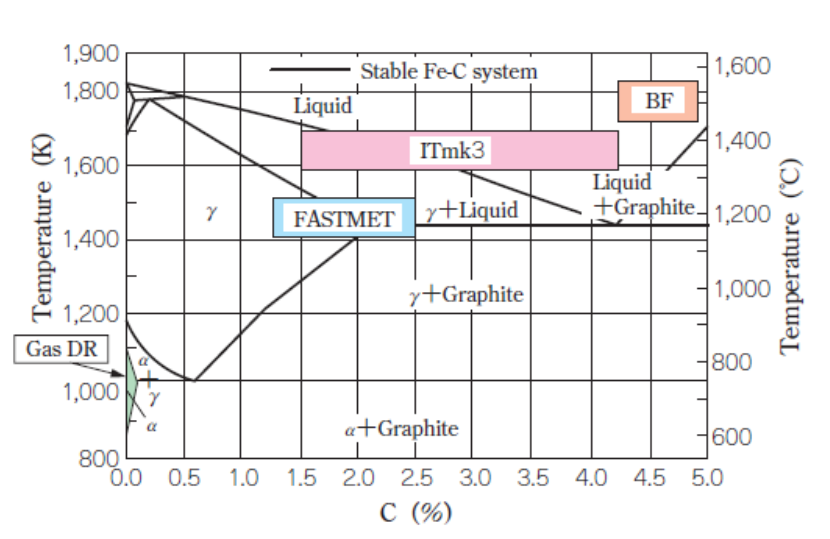

فرآیند ITMK3 در زمانی که کار بر روی فرآیند FASTMET انجام میشد توسعه پیدا کرد، درست زمانی که مشخص شد میتوان آهن فلزی را با 10 دقیقه حرارت دهی از سرباره جدا کرد. شکل 1 نشان میدهد که فرآیند ITMK3 نسبت به فرآیند BF میتواند آهن با خلوص بیشتری را در دمای پایین تر تولید کند.

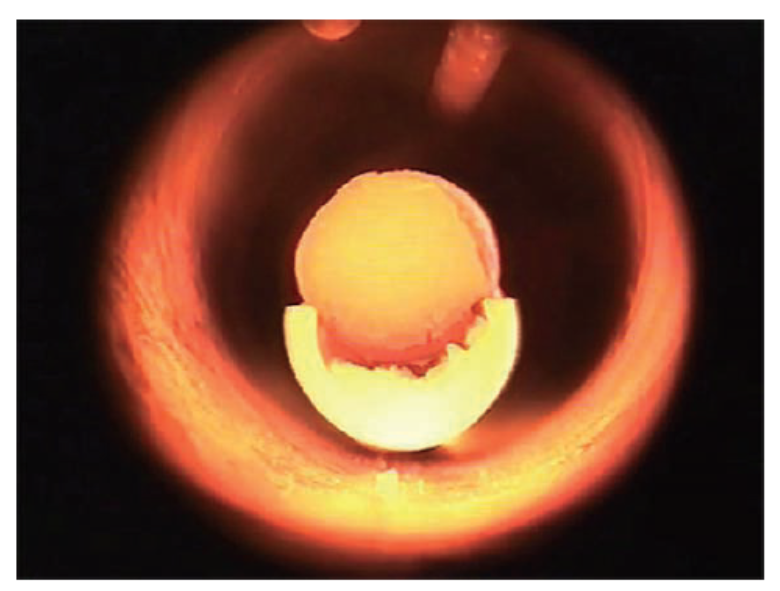

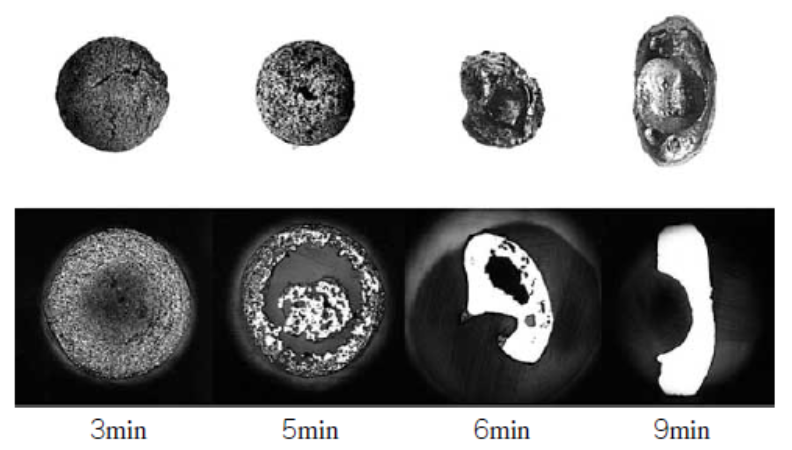

با کار بر روی یک کورهی تیوبی مشخص شد که آهن فلزی میتواند در دمای پایین و به سرعت از سرباره جدا شود. شکل 2 این اتفاق را نشان میدهد.

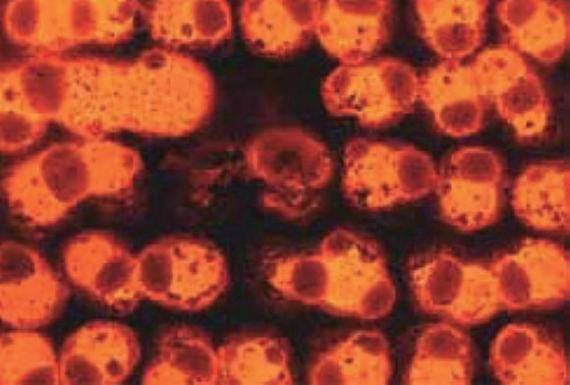

در ادامهی تحقیقات بعد از مشاهدهی شکل2 یک کورهی باکسی برای انجام آزمایشها درنظر گرفته شد. شکل 3 نمونههای داغ خارج شده از کورهی باکسی را نشان میدهد که آهن فلزی به رنگ نارنجی روشن و سرباره به رنگ نارنجی تیره قابل تشخیص هستند که جدا شدن کامل را نشان میدهد. در این روش ذرات سنگ آهن و ذغال سنگ درکنار یکدیگر در هر آگلومره قرار میگیرند، که همین موضوع سرعت بالای این فرآیند ITMK3 را توجیح میکند.

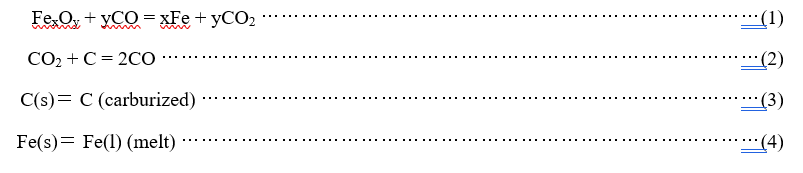

طبق تحقیقات دانشگاه توهوکو بر روی واکنشهای رخ داده در طی فرآیند ITMK3 مشخص شده است که واکنش 3 و 4 از سری واکنشهای زیر در فرآیند ITMK3 اتفاق میفتند که در فرآیند FASTMET اتفاق نمیفتند و همین واکنشهای 3 و 4 باعث جداشدن آهن فلزی از سرباره میشود.

شکل 4 نتایج مطالعهی سطح مقطع نمونهها را نشان میدهد. در طی 3 دقیقهی اول، تصویر آگلومره که شامل ذرات سنگ آهن و ذغال سنگ است، هیچ تغییری را در ظاهر نشان نمیدهد، درحالی که واکنش احیا درون آگلومره در فرآیند ITMK3 درحال رخ دادن است. بعد از دقیقهی 5، آهن فلزی و سرباره شروع به ذوب شدن جزئی و جدا شدن میکنند. در دقیقهی 6 تمام آگلومره به سرعت ذوب میشود و بطور همزمان آهن فلزی از سرباره جدا میشود. بعد از دقیقهی 9، آهن فلزی و سرباره بطور کامل از یکدیگر جدا میشوند. نتایج نشان میدهد کربورزیشن از طریق سربارهی نرم شده اتفاق میافتد.

طبق تستهای انجام شده با استفاده از کورهی باکسی و مواد مختلف مشخص شد که مواد با کیفیت پایینتر نیز استفاده کرد، مانند سنگ آهن حاوی مقدار زیادی آب کریستالی، کک نفتی (oil coke) و ذغال سنگ قهوهای بهبود یافته (upgraded brown coal-UBC).

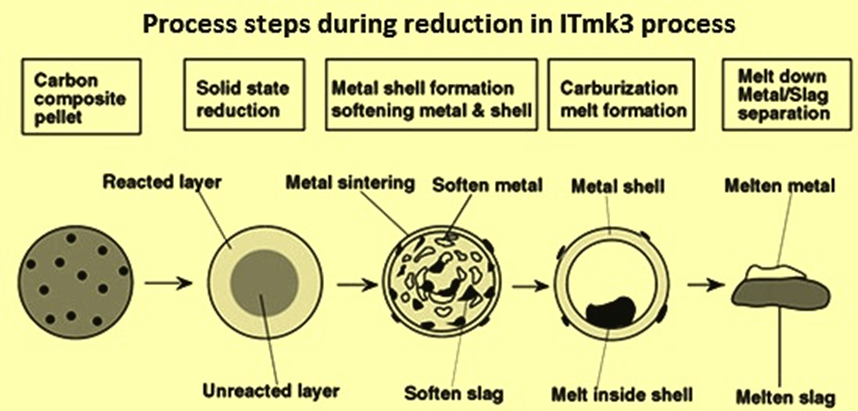

در شکل 5 میتوان مراحل انجام فرآیند احیا و ذوب را بر روی یک گندله در طی فرآیند ITMK3 مشاهده کرد.

کارخانه آزمایشی

شکل 5 شماتیک فرآیند تولید ناگت آهن به روش فرآیند ITMK3 را نشان میدهد که شامل مراحل زیر میشود:

- آگلومرهسازی پودر سنگ آهن ( حتی با خلوص پایین)، پودر ذغال سنگ (non-coking coal)، پودر سنگ آهک و پودر بنتونیت (x) و تولید گندلهی گلولهای با قطر حدود 25 میلیمتر (رنگ آبی)

- ورود گندله به کورهی RHF و افزایش دما به 1xxx تا 1xxxx درجه سانتی گراد-احیا و سپس ذوب آگلومرهها و جداشدن آهن و سرباره (رنگ قرمز)

- انجماد آهن مذاب شده به ناگت، سرد شدن، خروج از کوره و سپس جداسازی ناگت آهن (آهن با خلوص بالا) از سرباره (رنگ سبز)

- عملیات خروج گاز و احیای حرارت (رنگ زرد(\

در یک فرآینداحیای ذوب، ذوب شدن قبل از احیا شدن رخ میدهد که در طی آن، FeO باعث خوردگی نسوزهای کوره میشود. برای جلوگیری از این اتفاق، کنترل فرآیند ITMK3 به نحوی انجام گرفت تا ذوب بعد از احیا انجام شود. در کورهی RHF گاز احتراق گرمایشی از یک مشعل میتواند تاثیر منفی بر اتمسفر احیاکننده بگذارد که باید به آن توجه شود. از سال 1998 تا سال 2002 بررسیها و مطالعات برای بهینه سازی فرآیند و رفع ایرادات کلی و افزایش بهره وری انجام شد. در سال 2002 طراحی برای ساخت یک کارخانهی آزمایشی بزرگ با همکاری شرکت MIDREX Technology آغاز شد. کورهی RHF به عنوان قلب این فرآیند نقش اصلی را ایفا میکند. در فرآیند ITMK3 احتراق ثانویهی کربن مونوکسید تولید شده در آگلومرهها به شدت بهرهوری انرژی و اتمسفر احیایی در کوره را تحت تاثیر قرار میدهد.

آهن گرانولهی تولیدی با استفاده از این کارخانههای آزمایشی با موفقیت در کورههای EAF مورد استفاده قرار گرفتند. به علت سهولت ذوب آهن گرانوله، بهرهوری این کورهها 5 تا 8 درصد نسبت به مدل سنتی استفاده از چدن بهبود پیدا کرد.

تصویری از ناگت آهن یا آهن گرانوله تولید شده با فرآیند ITMK3 در شکل 8 نشان داده شده است.

ویژگیهای ناگت آهن:

- مقدار آهن فلزی 96 تا 97 درصد

- مقدار کربن آن 1.7 تا 3.5 درصد است

- مقدار گوگرد نزدیک به 0.5 درصد

- ناخالصیهایی مانند مس و نیکل در آن وجود ندارد

- ترکیب شیمیایی نزدیک به محصول فرآیند BF

- چگالی بالا (6.5 تا 7 گرم بر سانتی متر مکعب)

- به علت نقطه ذوب پایین و رسانایی حرارتی بالا به راحتی قابل ذوب هستند.

- اندازهی آن برای شارژ پیوستهی کوره و حمل و نقل مناسب است.

- برخلاف آهن اسفنجی و HBI این آهن بطور کامل احیا شده، دوباره اکسید و شعله ور نمیشود و گانگ در آن وجود ندارد و در حین حمل و نقل غبار تولید نمیکنند.

مصرف ویژه مواد به ازای تولید یک تن ناگت آهن با فرآیند ITMK3 عبارت است از:

(1)xx تن سنگ آهن پودر شده

(2) xx کیلوگرم زغال سنگ غیر ککشونده

(3) معادل xx گیگاکالری گاز سوختی

(4) xx کیلووات ساعت برق

(5) xxx متر مکعب آب

(6) xxx مترمکعب هوای فشرده

(7) xxxx مترمکعب نیتروژن

جهت اطلاع از جزئیات فرآیند از طریق راه های ارتباطی موجود با ما در تماس باشید

روش تولید فولاد با استفاده از ITmk3-EAF در مقایسه با روش BF-BOF مقادیر کمتری از آلودگی را ایجاد میکند که درصد کاهش در مسیر فرآیند ITmk3 – EAF در مقایسه با مسیر فرآیند BF – BOF عبارتند از

- xxx درصد مونو اکسید کربن کمتر

- x xxxدرصد اکسیدهای نیتروژن (NOx) کمتر

- (3) xxxx درصد گوگرد دی اکسید (SO2) کمتر

- (4) xxxxxدرصد ترکیبات آلی فرار کمتر

- (5) xxxxxدرصد دی اکسید کربن کمتر

- (6) xxxxx درصد جیوهی کمتر

همچنین فرآیند ITMK3 از مواد اولیه ارزان تری نسبت به دیگر روشهای تولید آهن استفاده میکند. گرمای خارج شده از کوره RHF به وسیلهی گاز خروجی را میتوان برای استفاده مجدد بازیابی کرد. مقادیر قابل توجهی از گاز CO در حین واکنش احیا تولید میشود و میتواند به عنوان سوخت مکمل با احتراق استفاده شود (معمولاً احتراق ثانویه نامیده میشود(.

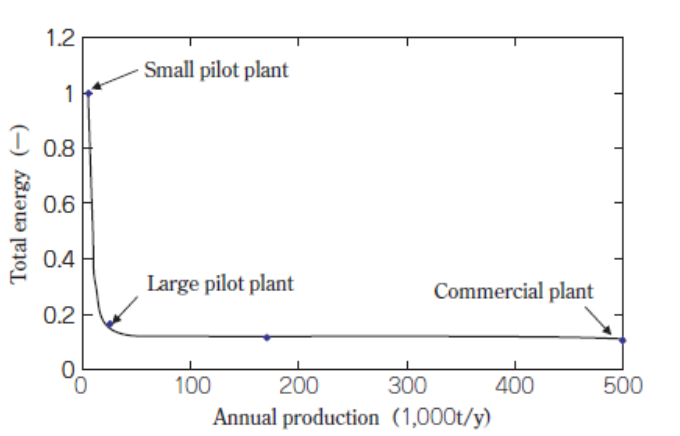

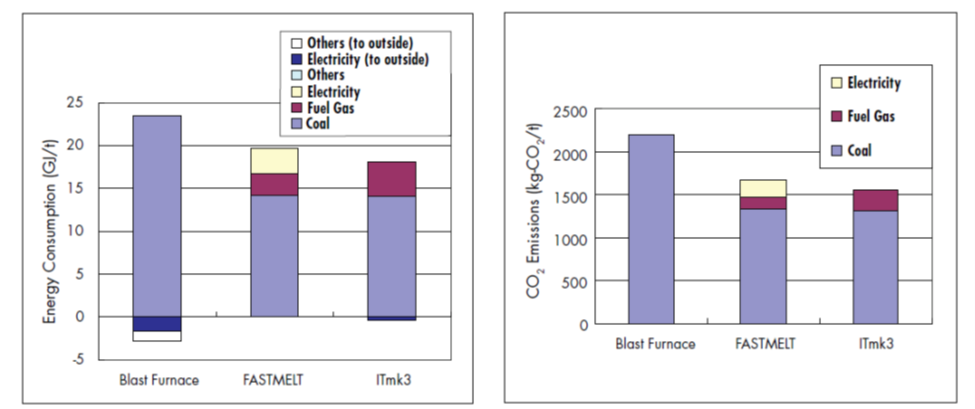

مصرف انرژی و تولید گاز کربن دی اکسید در روش ITmk3 از روش BF کمتر است که ناشی از بهرهوری بالاتر کربن مصرفی در فرآیند ITMK3 است. شکل 9 مصرف انرژی و تولید دی اکسید کربن را برای سه روش مختلف نشان میدهد. همانطور که قابل مشاهده است، فرآیند ITMK3 از روش هایBF و FASTMET مصرف سوخت و تولید دی اکسید کربن کمتری دارد.

با توجه به آنکه مادهی خروجی از فرآیند ITMK3 آهن سرد و بدون تخلخل است، این روش برای کارخانههایی که فاصلهی بین محل تولید آهن و ذوب آن زیاد است مناسبتر است.

آنچه در این مقاله خواندید کلیاتی از فرآیند ITMK3 است که به عنوان سویمن مسیر تولید فولاد آهن به آن پرداختیم. اما سوال اصلی اینجاست با وجود اینکه این روش توسط کمپانی MIDREX توسعه داده شده است، پس چرا تاکنون کارخانه تولید کننده ای با این روش در دنیا وجود ندارد. آیا این موضوع برای شما سوال است و پاسخ آن را می خواهید با ما در تماس باشید.

ITmk3 یک فرآیند تولید آهن سریع است که شامل احیای سنگآهن، کربوره کردن، ذوبِ آهن و جداسازی سرباره، همگی در دماهای پایین، میباشد. در این روشِ تولید آهن، واکنشها بسیار سریعتر از روشهای BF و DRI اتفاق میفتد و یک سری از واکنشها درکمتر از 10 دقیقه رخ میدهد درحالی که در روش BF و DRI به ترتیب مواد به مدت تقریبی 8 و 6 ساعت درون کوره قرار میگیرند. به دلیل انجام فرآیندهای آمادهسازی بر روی ذغال سنگ در فرآیند BF، برای به صرفه بودن فرآیند باید حداقل ظرفیت اسمی روزانه 10 هزار تن باشد و فرآیند DRI به گاز طبیعی ارزان قیمت احتیاج دارد.

شرکت ویستا آسمان به عنوان یک شرکت ایرانی، مبانی عملیاتی فرآیند ITMK3 را بطور کامل در ایران پیاده سازی کرده است.

در حال حاضر، استفاده موثر از سنگ آهن با عیار پایین یک مشکل جدی است، زیرا تامین سنگ آهن با عیار بالا روز به روز دشوارتر شده است. در حال حاضر، سنگ آهن با عیار پایین از طریق آسیاب، فرآوری و پخت به ریزدانه های سنگ آهن، کنسانتره سنگ آهن با عیار بالا و گندله تبدیل می شود و در فرآیند BF و DRI استفاده میشود. در فرآیند ITmk3، پودر سنگ آهن، پودر زغال سنگ غیر کک شونده، پودر سنگ آهک (به عنوان سرباره ساز) و پودر بنتونیت (به عنوان بایندر) با هم مخلوط شده و به گندلههای خام (Green pellets) تبدیل میشوند. این گندلهها پس از خشک شدن بایندر به یک کوره RHF (Rotary Hearth Furnace) وارد می شوند، از طریق احیا و ذوب به ناگت آهن تبدیل می شوند.

شرکت ویستا آسمان پیشرو در ارائه طرح های نوین در صنایع فولاد، نفت، گاز، پتروشیمی و صنایع پالایشگاهی. جهت اطلاع از خدمات و محصولات شرکت ویستا اسمان با ما در تماس باشید.