عملیات خنک کاری الکترود گرافیتی بوسیله آب بیش از بیست سال است که در کوره های قوس الکتریکی متداول شده است. کاهش مصرف الکترود ناشی از اکسیداسیون در طول ستون الکترود با توجه به جریان آب درعملیات خنک سازی در حدود 1 الی 3 متر خواهد بود. برخی از تولید کنندگان فولاد با کوره قوس الکتریکی گزارشاتی از بهبود درعمر دلتای نسوز سقف کوره به دلیل بهره برداری در دمای عادی و پایین داده اند. با این حال اثرات منفی از جمله افزایش مصرف انرژی و در بعضی از کوره ها تنزل ثبات الکتریکی مشاهده شده است.

در این مقاله مثال هایی از تأثیر خنک کاری الکترود گرافیتی بر پایداری الکتریکی ارائه می دهیم و یک فرضیه برای توضیح آن در نظر میگیریم. ما همچنین در مورد برخی اقدامات متقابل انجام شده توسط تولید کنندگان فولاد برای محدود کردن ناپایداری الکتریکی بحث روش مؤثر دالمین را برای کاهش مشکل توضیح می دهیم.

مزایای استفاده از خنک کاری الکترود گرافیتی بصورت مستقیم

همانطور که قبلا گفته شد، عملیات استفاده از آب برای خنک کاری الکترود گرافیتی قسمت های بالایی ستون الکترود که در دهه 80 معرفی شد، کاهش ضریب مصرف الکترود را در به همراه داشت است. به طور معمول آب بوسیله یک رینگ فلزی که دور تا دور الکترود را احاطه کرده است و زیر کلمپ (نگهدارنده الکترود) قرار دارد عبور کرده و بوسیله سوراخهای متعدد تعبیه شده بر روی رینگ و یا بوسیله اسپری نازل بر روی الکترود پاشیده شود. به گفته برخی منابع میزان کاهش ضریب مصرف الکترود به واسطه استفاده از روش فوق 5 الی 15 درصد می باشد. این روش نسبتا ساده، ارزان و سریع می باشد و میزان نفوذ 100 درصدی در کوره های قوس الکتریکی را در بر خواهد داشت.

اکثر تولید کنندگان فولاد در کوره های تصفیه پاتیلی از ترس پیک آپ هیدروژنی و صرفه جویی کم از این روش استفاده نمی کنند.

مشکلات استفاده از خنک کاری الکترود گرافیتی :

چند سالی است که مهندسین شرکت GrafTech متوجه ارتباط بین مشخصات سیستم خنک کننده آب در خنک کاری الکترود گرافیتی و پایداری کوره قوس الکتریکی شده اند. پارامتر اصلی آب دبی جریان می باشد که هرچه قدر این جریان بالاتر باشد تخریب پایداری الکتریکی را در بر خواهد داشت، همانطور که با افزایش عامل مقاومت واکنشی (هارمونیک های بیشتر)، گاهی اوقات عملکرد تنظیمات ضعیف مشاهده می شود.

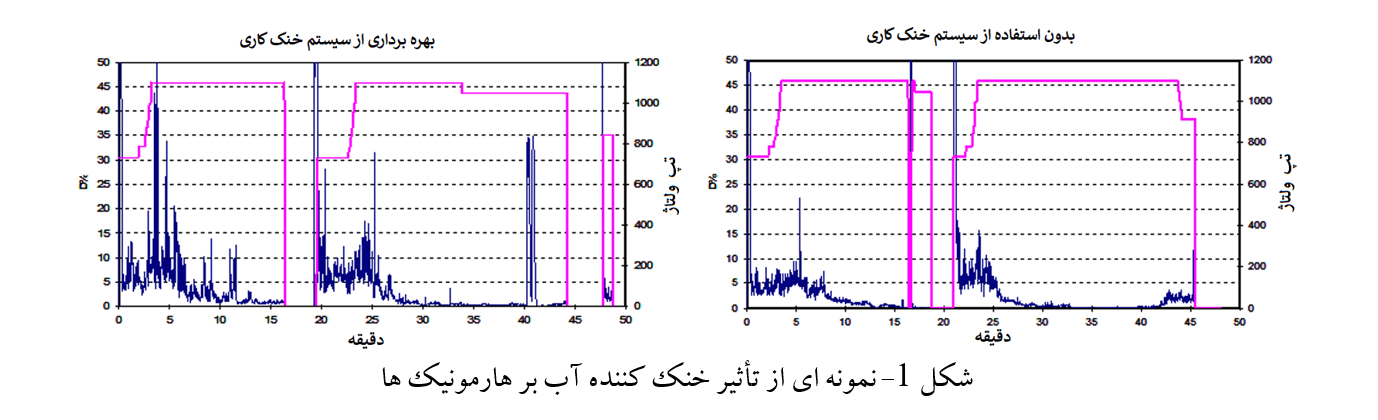

در این مرحله، تست بر روی 11 کوره از 20 کوره انجام و نتایج اندازه گیری در نمودارهای شکل 1 در دو حالت استفاده از سیستم خنک کاری الکترود گرافیتی و بدون استفاده از این سیستم نمایش داده شده است. جالب است که بدانید همه کوره هایی که از سیستم خنک کاری الکترود گرافیتی مستقیم بهره میبرند دستخوش تغییر نمیشوند، تخریب پایداری وجود ندارد، تاثیرات کوچک و یا واقعی است اما مورد توجه قرار نمیگیرد.

افزایش مصرف انرژی

شایان ذکر است که تمام آب مورد استفاده درسیستم خنک کاری الکترود گرافیتی در دمای متوسط حدود 1000 درجه سانتیگراد تبخیر و از طریق سیستم استخراج دود در کوره قوس الکتریکی خارج میشود. نرخ ویژه جریان برای الکترودی به قطر 610 میلیمتر، 20 لیتر به ازای هر دقیقه است. این مقدار در عرض 50 دقیقه برای هر سه الکترود به 3 تن میرسد. انرژی حاصل از خروج بخار آب برابر باMW/h 1/1 (تغییر در آنتالپی از دمای 20 تا 1000 درجه سانتیگراد) است. بعنوان مثال به ازای 100 تن فولاد مذاب مصرف انرژی KW/h 33 به ازای هر تن است. برای جبران این مسئله، صرفهجویی اندکی در مصرف انرژی به دلیل تشعشع از قسمتهای بالای ستونهای الکترود صورت میگیرد که بدون عملیات خنک کاری الکترود گرافیتی بوسیله آب از آن بی بهره خواهد ماند .

تفسیر فیزیکی تاثیر خنک کاری الکترود گرافیتی بر پایداری قوس

فرضیه : این فرضیه که ما برای توضیح تجزیه پایداری الکتریکی در نظر گرفته ایم، براساس تاثیر تغییر شیمیایی تجزیه شدن آب به اتمهای اکسیژن و هیدورژن، بر پایداری قوس است. این مدل در چند مرحله شرح داده میشود:

گام اول: پایین ترین سطح جریان آب

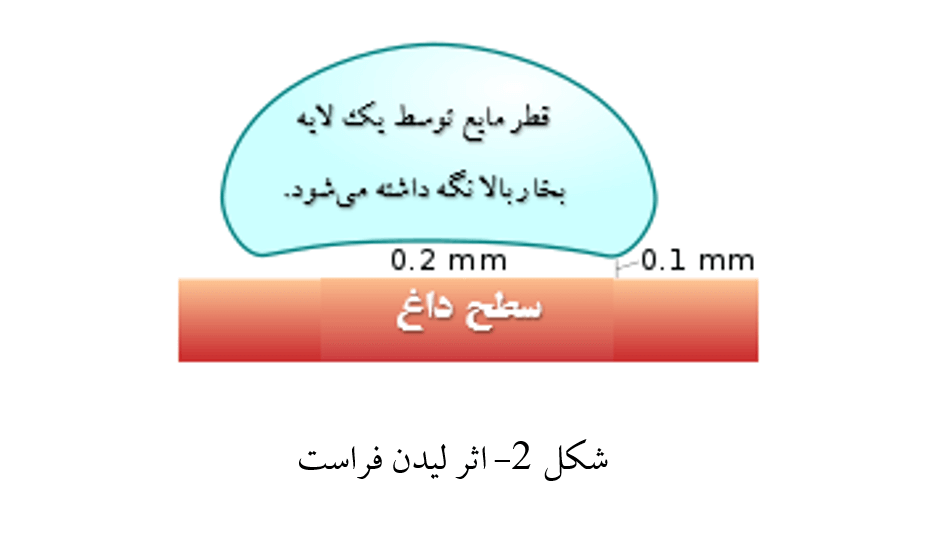

پایین ترین سطح جریان آب با تشکیل لایه بخار بین گرافیت و سیال بدست میآید. این نتیجه اثر لیدن- فراست است که در آن سطح انتقال حرارت بین آب و سطح داغ بوسیله یک لایه بخار در هنگامی که دمای سطح بیش از 100 درجه سانتیگراد است کاهش مییابد. در شکل 2 این اثر را به نمایش گذاشته شده است.

در مطالعات اخیر توسط Kratkai ]1[، براساس عکس برداری مادونقرمز از الکترود در یک کوره قوس الکتریکی، دمای لیدن فراست آب آن بین ۲۲۰ الی۲۵۰ سانتیگراد بوده و از الکترود گرافیتی جدا میشود.

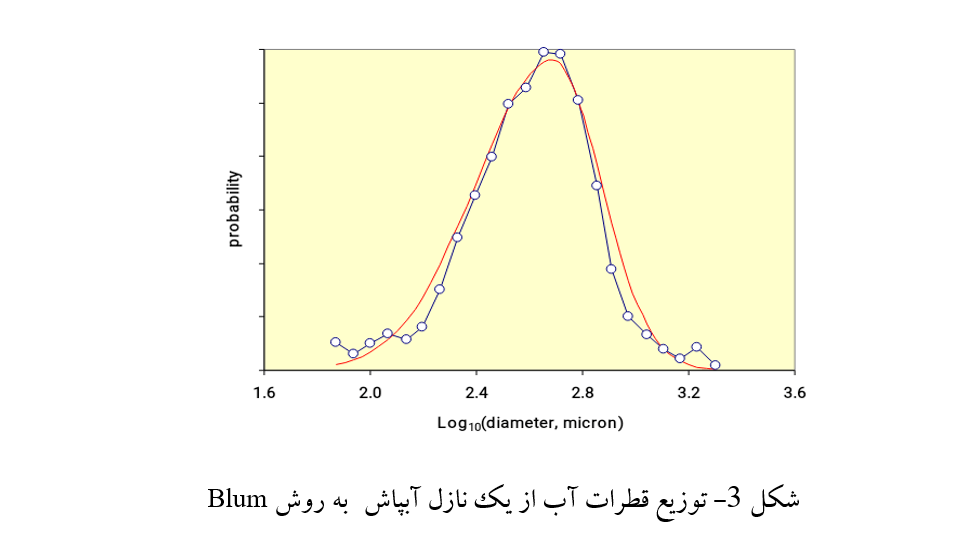

گام دوم: تفکیک شدن به قطره تا جایی که آب از گرافیت جدا میشود، تنها بخش کوچکی از تشکیل بخار از بین میرود که Kratkai این میزان را 10% تخمین میزند. باقیمانده با جدا شدن از سطح الکترود گرافیتی به صورت قطرات شکسته شده به داخل کوره قوس الکتریکی ریخته میشود. اما باید توزیع اندازه قطره را بدانیم چراکه قطرات کوچکتر به منطقه قوس نمیرسند. درواقع دادهای برای توزیع مربوط به خنک کننده الکترود در دسترس نیست، اما دادههایی در مورد نازلهای آبپاش در دسترس است. شکل 3، توزیع حجم قطرات آب حاصل از پاشش نازل آبپاش را که با روشBlum اندازه گیری شده اند را نشان میدهد

در این سیستم آبپاش، یک افشانک عمودی به صفحه دایرهای با محور متقارن منحرف میشود.آب در طول شعاع آبپاش پخش میشود و سپس به صورت قطرات آب شکسته شده افت پیدا میکند. برای اطلاعات درج شده در شکل3، نرخ جریان آبپاش از نظر بزرگی مشابه با خنک کننده الکترود و در حدود 20 لیتر در دقیقه است، با این حال رینگ خنک کاری انحراف یا تغییر شکلی با قطر25.4 میلی متر دارد. بنابراین سرعت اولیه و انرژی جنبشی، از صفحه آب بیشتر از خنک کاری الکترود گرافیتی است. در نتیجه توزیع اندازه قطره ممکن است نسبت به خنک کاری الکترود گرافیتی کوچکتر باشد. در صورت عدم وجود داده های بهتر، این توزیع را فرض خواهیم کرد. در ستون افقی نمودار قطر log10 بر پایه 3 میکرون، 1 میلیمتر نشان داده شده است. 50٪ حجم از قطر زیر 0.4 میلی متر و حداکثر قطر قطره 2 میلی متر است. توزیع اندازه گیری شده در تابع گاوسی(منحنی یکنواخت) تعبیه شده است. انحراف استاندارد در سمت چپ قله بیشتر از سمت راست است.

کوره های قوس الکتریکی واقعی، مقداری بخار آب در اطراف جریان پایینی آب مشاهده می شود. براساس تحلیل انتقال گرما، Kratika تخمین زده است که فقط حدود 10% از آب در این منطقه به بخار تبدیل شده و مابقی در داخل کوره فرو می رود. با این حال باید توجه داشت که معادلات انتقال حرارت عموماً بر روی جریان آب در لوله های فلزی صاف صادق است و کاربرد آن در سطح الکترود گرافیتی که نسبتاً خشن است منجر به عدم قطعیت این فرضیه می شود.

گام سوم: تبخیر قطره های آب ریخته شده در کوره قوس جهت بررسی خنک کاری الکترود گرافیتی

الف) سرعت نهایی: اکنون انتقال حرارت قطره هایی که به محیط داخل کوره قوس وارد میشوند محاسبه میکنیم. در اینجا هدف این است که تخمین بزنیم که اگر قطرهای وجود داشته باشد، از سقوط به عنوان مایع باقی میماند.

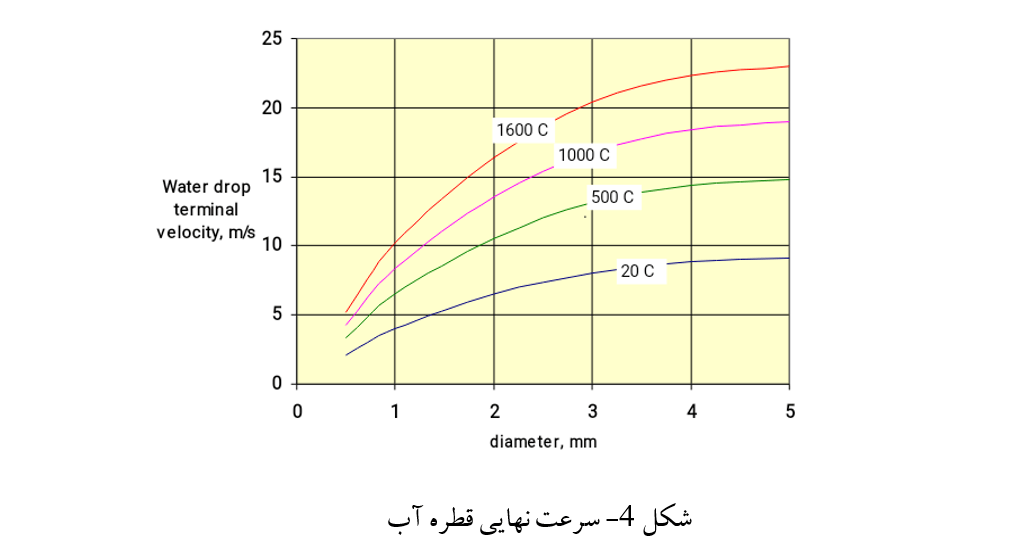

برای این محاسبات لازم است سرعت قطره را برای محاسبه زمان دوام آن بدانیم. شکل 4 سرعت نهایی قطرات آب را به عنوان تابعی از قطر و دمای محیط نشان میدهد.

منحنی با دمای 20 درجه سانتیگراد مربوط به سرعت قطرات باران Gun و Kinzer سال 1949 است. منحنیها برای دمای بالاتر، با فرض این که سرعت با کشش آیرودینامیکی به شکل (ρ چگالی گاز و V سرعت قطره) متعادل شده و محاسبه میشود. بنابراین سرعت متناسب با معکوس ریشه دوم ρ اندازه گیری میشود.

برای قطرههای بزرگتر از 1 میلیمتر، سرعت نهایی در یک سقوط، بیش از 3 متر حاصل نمیشود. زمان گذار محاسبه شده برای گرانش و مقاومت هوا در حدود 76/0 ثانیه میباشد. قطرات با قطر کوچکتر به سرعت نهایی خود نزدیک می شوند تا زمان گذار آنها طولانی شود.

حال باید انتقال حرارت را برای قطره هایی که وارد اتمسفر کوره قوس الکتریکی میشوند ارزیابی کنیم. هدف از این محاسبه تخمین احتمال تبدیل قطره آب به بخار قبل از رسیدن به منطقه قوس الکتریکی است. در این حالت دو مکانیسم انتقال حرارت جابجایی یا همرفتی و انتقال حرارت تابشی وجود دارد که ما آنها رابه صورت جداگانه بررسی خواهیم کرد تا به بررسی دیقیق تری از سیستم خنک کاری الکترود گرافیتی بررسیم.

ب) انتقال حرارت در اثر تابش

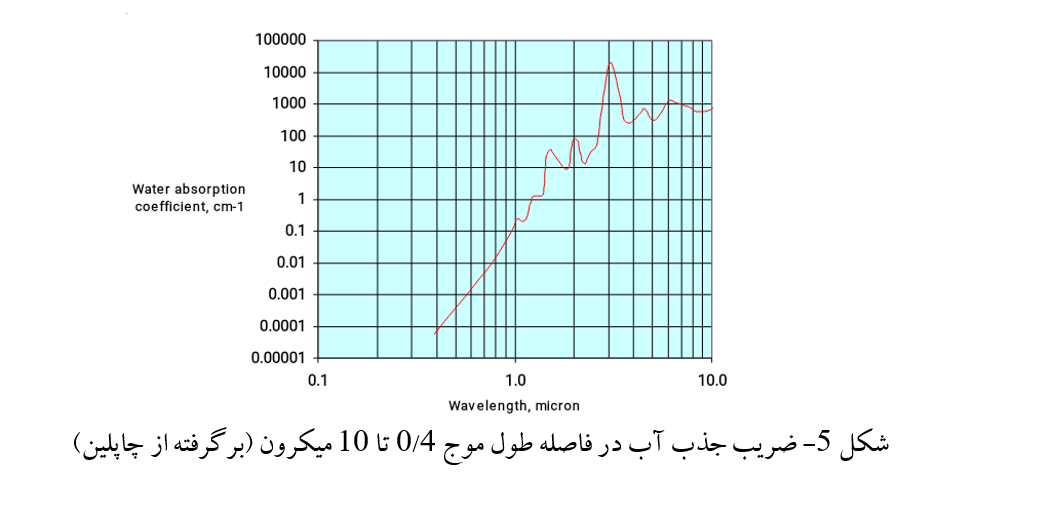

فرض میکنیم که تشعشع درون کوره با بدنه سیاه در دمای 800 تا 1600 درجه سانتیگراد است. اگر چه آب در برابر نور مرئی شفاف است اما جذب طول موجهای مادون قرمز اجسام سیاه در این دما، بیشترین میزان تابش را ساطع میکند. ضریب جذب ، به عنوان تابعی از طول موج برگرفته از Chaplin در شکل 5 برای طول موج 0.4 تا 10 میکرون نشان داده شده است.

به منظور تخمین تابع f که بیانگر تشعشع جذب شده توسط قطرات است، انتگرال بر روی باند موج مربوطه محاسبه شده است. با این حال، حتی با در نظر گرفتن اثر تجزیه در یک مسافت میانگین در طول یک قطره، ضریب جذب به شدت بالاست و مقدار ضریب f برای 4/1 به 99/0 میرسد که برای سادگی مقدار آن را 1 در نظر میگیریم.

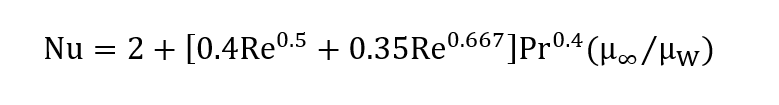

ج) انتقال حرارت در اثر همرفت

در این بخش، مقاله اخیر Stolpa مفید است. شکل بدون ابعاد انتقال حرارت که با عدد ناسلت (Nu) توصیف میشود به اعداد بی بعد رینولدز (Re) و پراندل (Pr) مربوط میشود. برای اجسام کروی به معادله به صورت زیر است:

عدد Re از محاسبهی قطر قطره بدست میآید. و به ترتیب مربوط به ویسکوزیتهی گاز در فاصلهی دور از قطره و در سطح قطره هستند. با توجه به مطالعات Boulos و همکارانش، خواص گاز مشابه هوا در نظر گرفته شده است. در محدودهی دوایی 1000 تا 1600 درجهی سانتیگراد، عدد Re حدود 10 تا 150 برای قطرات بین 5/0 تا mm 1 تغییر میکند و عدد Pr تقریبا در 68/0 ثابت است. انرژی منتقل شده در بازهی زمانی 75/ ثانیه در محدودهی mJ قرار میگیرد. در نتیجه افزایش دمای محاسبه شده هرگز از 1 درجهی سانتیگراد تجاوز نمیکند. بنابراین نتیجه گرفته میشود که گرمایش همرفتی قطرههایی که از اتمسفر داغ سقوط میکنند در مقایسه به تابش (تشعشع) ناچیز است.

د) دمای اولیه قطره آب

از آنجایی که آب به دلیل تشکیل یک لایه بخار از گرافیت جدا میشود، به احتمال زیاد دمای آب در این نقطه، درجهی سانتیگراد یا بسیار نزدیک به آن است. این فرض برای بررسی تعادل بین توان اهمی در الکترود و گرمای جذب شده توسط آب در نظر گرفته میشود.

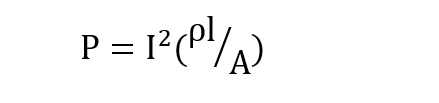

3-د-1) توان اهمی در الکترود

بر اساس بررسی های صورت گرفته، بیش از 60 کوره با استفاده از سیستم خنک کاری الکترود گرافیتی mm 610، دارای میانگین جریان KA 5/56 هستند. مقاومت محوری دمای اتاق حدودا برابر است با 6/4. مقاومت ویژه در دمای 300 تا 400 درجهی سانتیگراد کاهش مییابد اما این مقاومت با اثر پوست [1](ایجاد جریان متناوب در نزدیکی سطح جسم رسانا) جبران میشود. در KA 5/56 در طول (l)، توان تلف شده (P)، عبارت است از:

که در آن، I جریان، مقاومت، l طول و A سطح مقطع است.

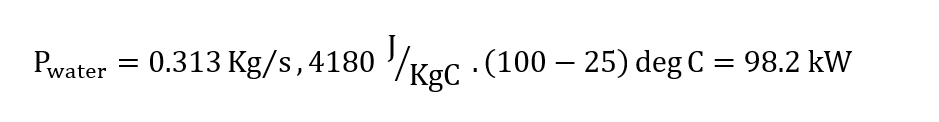

3-د-2) حرارت جذب شده توسط جریان آب میانگین میزان جریان آب برای این کورهها با استفاده از الکترودهای با قطر mm 610 برابر با l/min 8/18 در هر الکترود و معادل با 313/0 کیلوگرم بر دقیقه است. دمای ورود آب معمولی 25 درجه سانتیگراد است که فرض رسیدن به دمای 100 درجه سانتیگراد را در نظر میگیریم. بنابراین بر اساس معادله زیر، آب میتواند در این نرخ جریان توانی از جذب را بدست آورد.

از این روابط طول الکترود سرد شده در سیستم خنک کاری الکترود گرافیتی را میتوان با برابری این دو توان محاسبه کرد که نتیجه آن m2l= است. به این ترتیب بزرگی آنچه در عمل میبنیم را تصور میکنیم.

3-د-3) از دست دادن آب در اثر تبخیر هنگام سقوط از داخل کوره

از آنجایی که قطرات آب در دمای 100 درجه سانتیگراد ریزش خود را آغاز میکنند، جذب در اثر تابش منجر به تبخیر آنها در دمای ثابت میشود، نیروی حرارتی مستقیما به گرمای نهان تبخیر میرسد. برای یک قطره با شعاع r، جذب در کل سطح اتفاق میافتد، بنابراین توان جذب عبارت است از:

با واحد W. این توان بای تبخیر پوستهی سطحی با چگالی و گرمای نهان L، با نرخ به کار میرود به طوریکه:

ساده شده رابطه عبارت است از:

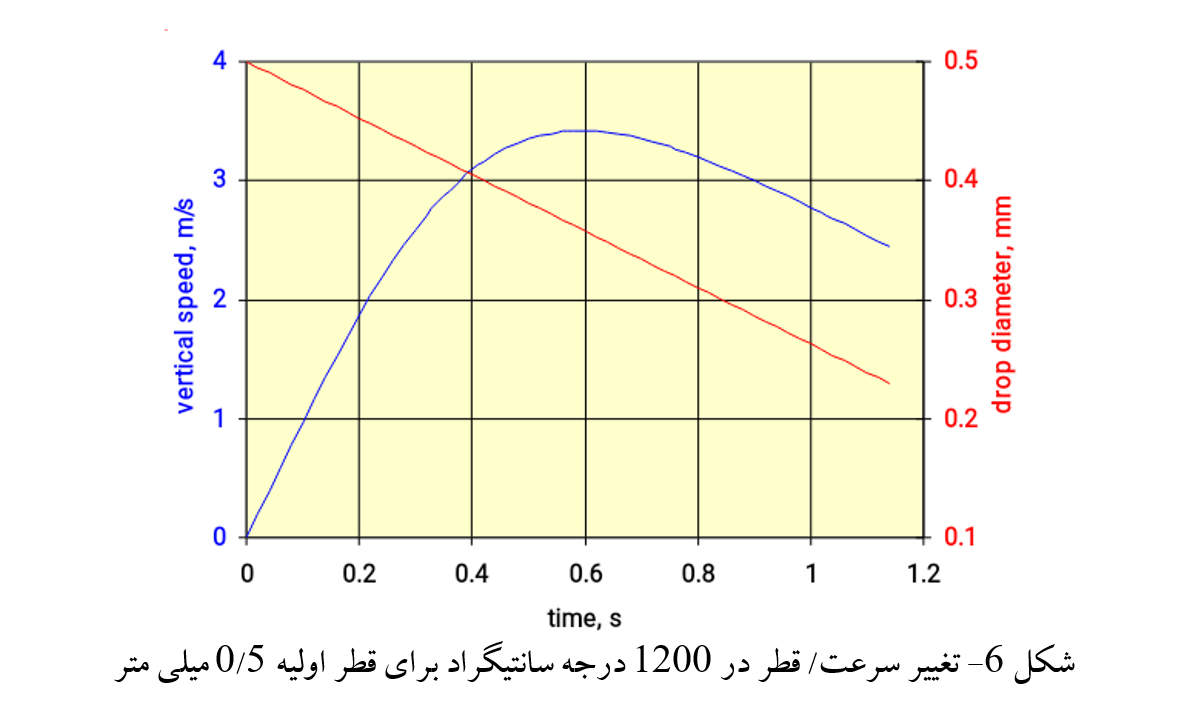

معادله ی بالا نشان میدهد که قطر بصورت خطی و با سرعتی به شدت وابسته به دما، کاهش مییابد. یکی از پیامدهای کاهش قطر با ریزش قطره از کوره این است که، سرعت نهایی آن با گذشت زمان کاهش مییابد. پس از یک بازه زمانی مشخص، سرعت عمودی با کاهش قطر، کاهش مییابد. یکی از پیامدهای قطر را میتوان برای قطرهای با قطر mm5/0 که در کورهای در دمای 1200 درجه سانتیگراد سقوط میکند را در شکل6 دید.

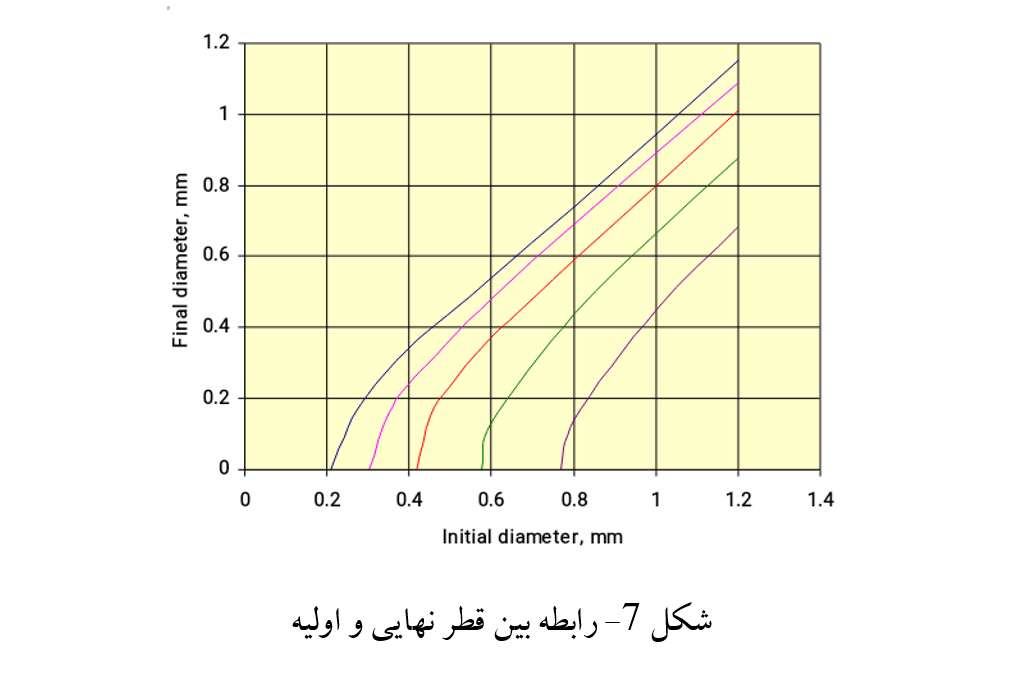

کاهش سرعت، زمان عبور را افزایش میدهد و منجر به کاهش بیشتر قطر میشود. از محاسبات موجود در شکل 6، رابطه کلی بین قطر در ناحیه قوس الکتریکی و قطر اولیه در دماهای مختلف در شکل 7 نشان داده شده است.

در شکل 7 برای مثال، قطرهای با قطر 1 میلیمتر در ابتدا به 8/0 میلیمتر میرسد که در کوره 1200 درجه سانتیگراد فرو میریزد. بریدگیهای روی محور افقی نشان دهنده قطر محدود کننده قطرات برای باقی ماندن به صورت مایع هستند.

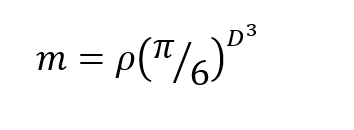

3-ه) کسری از جرم آب که از سقوط به صورت مایع زنده می ماند

با روابط تجربی بین قطرهای اولیه و نهایی به عنوان تابعی از دمای کوره، اکنون در موقعیتی هستیم که بتوانیم کسر جریان آب وارد شده به منطقه قوس الکتریکی را محاسبه کنیم. در اینجا ما به جرم به جای قطر روی میآوریم، بنابراین توزیع قطر قطره توسط رابطه زیر به توزیع جرم تبدیل میشود:

که ρ چگالی آب در آن است. نتایج این محاسبات در شکل 8 ارائه شده است:

در شکل 8 فرض شده است که 10 درصد آب در حد پایین جریان آب روی الکترود به بخار تبدیل میشود (تلفات به دلیل تبخیر است) محاسبات نشان میدهد که 71 درصد آب در دمای کوره 1000درجه سانتیگراد به منطقه قوس میریزد، اما در دمای 1600 درجه سانتیگراد به 28 درصد کاهش مییابد.

گام چهارم: اثر بخار آب بر روی قوس در بررسی سیستم خنک کاری الکترود گرافیتی

در طول ذوب ضایعات، ناحیه قوسبندی، حجم تقریباً نیمکرهای اطراف نوک الکترود است که توسط دیوارههای گودال حفرهای محدود شده است. طرحی از این حجم در شکل 9 نشان داده شده است.

قطر این گودال عمدتاً به طول قوس، تأثیرات نوع ضایعات، دستورالعمل اجرایی و قطر نوک الکترود بستگی دارد که قطر از مرتبه 6/0 تا 1 متر در نظر گرفته شده است. بنابراین، حتی اگر حجم قوس الکتریکی شعاع نیمکره ای 5/0 متری را توصیف کند، حجم قوس فقط در حد 25/0 متر مکعب است. سطح گودال حفره از ضایعات ذوب شده تشکیل شده است، بنابراین حداقل 1600 درجه سانتیگراد (1873 کلوین) است در حالی که دمای عمده نوک گرافیت در حدود 2500 درجه سانتیگراد (2773 کلوین) است. خود قوس در پلاسمای رسانا، حدود 8700 درجه سانتیگراد (8973 کلوین) دما دارد، اما همانطور که با سرعت زیاد در این حجم حرکت میکند، پلاسما باقیمانده را در محدوده دمایی متوسط، یعنی بین 2700 درجه سانتیگراد (2973 کلوین) تا 8700 درجه سانتیگراد باقی میگذارد. در این دماها بخار آب بسته به دما به گونههای مولکولی و اتمی مختلف تجزیه میشود.

4-الف) تفکیک بخار آب

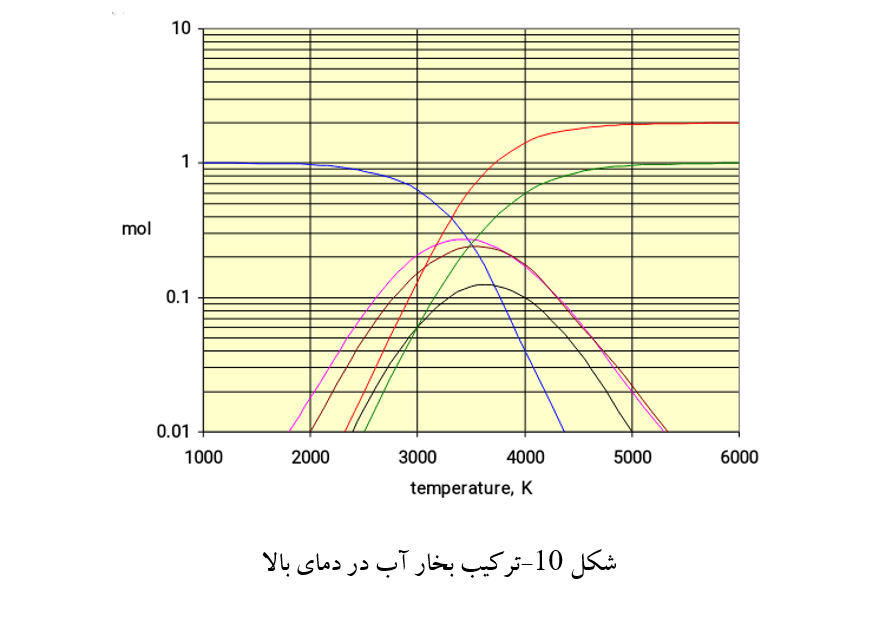

Watanabe گونههای شیمیایی موجود در بخار آب را به عنوان تابعی از دما در فشار 1 اتمسفر محاسبه کرده است. بین 2000 تا 5000 کلوین مولکولهای OH، H2 و O2 ظاهر میشوند اما در دماهای بالاتر گاز فقط از اتمهایی به نسبت دو H به یک O تشکیل شده است. محاسبات وی در شکل 10 ارائه شده است:

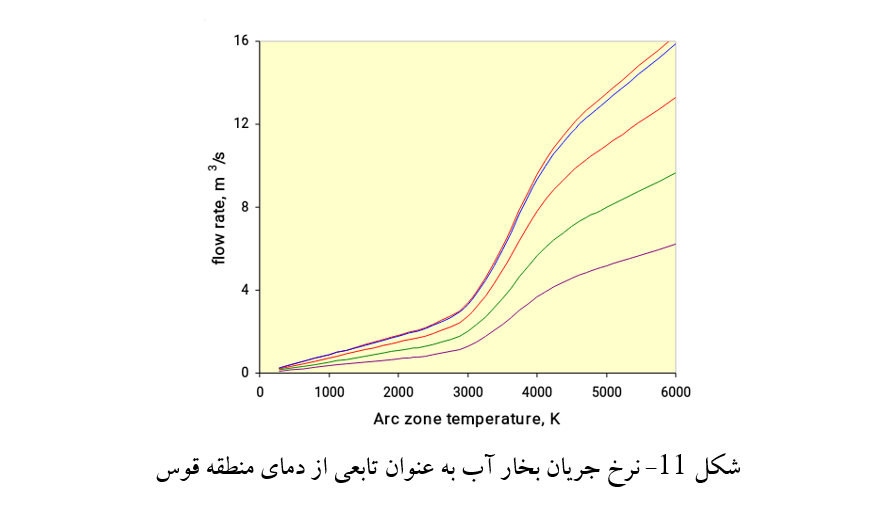

4-ب) سرعت جریان حجمی محصولات بخار آب در بررسی سیستم خنک کاری الکترود گرافیتی

فرض میکنیم که نرخ جریان اولیه آب، از رینگ اسپری 8/18 لیتر در دقیقه برای یک الکترود با قطر 610 میلی متر باشد، اکنون می توانیم نرخ جریان جرمی وارد شده به منطقه قوس الکتریکی را محاسبه کنیم. هر مول (18 گرم) آب 4/22 لیتر بخار در NTP (دما و فشار معمولی) و البته به میزان قابل توجهی در دمای بالاتر تولید میکند. علاوه بر این، هر مولکول آب با جدا شدن، ذرات بیشتری تولید میکند( تا سه بار در K 5000 و بالاتر). تفکیک، منجر به افزایش سرعت جریان حجمی می شود. محاسبات نرخ جریان بخار بر حسب متر مکعب بر ثانیه به عنوان تابعی از دمای ناحیه قوسبندی برای جریان رینگ اسپری 8/18 لیتر در دقیقه در شکل 11 نشان داده شده است.

این نرخهای جریان حجمی بسیار بالا هستند، با توجه به اینکه حجم قوس فقط در حد (در هر الکترود) است، چنین نرخ های جریان در مقایسه با نرخ تولید گاز توسط قوس چقدر قابل توجه است؟ مطمئناً قوس با تبخیر ضایعات و مهمتر از آن ناخالصیهای روی سطح قراضه مانند روی، روغنها، اکسیدها و حتی آب، گازهایی را تولید میکند. فرض کنید سرعت ذوب ضایعات زیر هر الکترود 50 تن در ساعت است و 2 درصد از آن تبخیر میشود. سپس میزان تولید بخار 278 گرم در ثانیه میشود. سرعت جریان آب هم به همان ترتیبی است که قبلا بیان شد: 8/18 لیتر در دقیقه برابر با 313 گرم در ثانیه. بنابراین نتیجه میگیریم که سرعت تولید بخار از آبی که به داخل کوره میریزد، از نظر اندازه مشابه سرعت تولید گازها در زیر هر الکترود است. در غیاب بخار آب که در ناحیه قوسبندی سقوط میکند، قوس معمولاً در گازهایی مانند CO یا N2 که حاوی مقادیر قابل توجهی بخار آهن هستند، کار میکند. بخار آهن به راحتی یونیزه میشود و بنابراین بیشتر الکترونهای قوس را تامین میکند. نتیجهی آن رسانایی بسیار بالاتری نسبت به گازهای بدون بخار آهن است. اما با ورود آب، محیط قوس مختل میشود. با در نظر گرفتن این که تمام جریانهای گازی آشفته هستند و قوس با سرعت زیاد روی سطح انتهایی الکترود حرکت میکند، میتوان تصور کرد که قوس ممکن است گاهی در بخار آب یا پایداری گاهی در مخلوط CO+Fe عمل کند.. گرادیان ولتاژ قوس در این دو حالت کاملاً متفاوت است.

تاثیر بر پایداری قوس

4-ج) قوس در هیدروژن

اطلاعات زیادی وجود دارد که نشان می دهد قوس در هیدروژن در شیب ولتاژ بسیار بالاتری نسبت به گازهایی مانند آرگون یا هوا عمل میکند. برای قوسهای جوشکاری زیر آب، شیب ولتاژ را تقریباً دو برابر آرگون اندازهگیری کردهاند]7-8[. قوسهای موجود در هیدروژن نیز در مدارشکن روغنی [1]ایجاد میشوند، هیدروژن جزء اصلی فرآوردههای نفتی است که قوس از آن عبور میکند. گرادیان ولتاژ بالاتر و رسانایی کم در هیدروژن نقش مهمی در عملکرد قطع کننده بریکر دارد. به عنوان مثال، Garzon بیان کردکه ولتاژ احتراق مجدد قوس 5 تا 10 برابر بیشتر از هوا است. در واقع شیب ولتاژ بالاتر قوسهای فعال در هیدروژن توسط Capadilupo و همکارانش به عنوان روشی برای کوتاه کردن قوس در کوره ها مورد استفاده قرار گرفت. با تزریق هیدروکربنها به محیط قوس، آنها توانستند گرادیان ولتاژ را افزایش دهند، این افزایش برای گازهای حاوی، نسبت بیشتری از هیدروژن بیشتر بود. به عنوان مثال، افزودن 5٪ CH4 به یک قوس، ولتاژ قوس آرگون را تا 67٪ افزایش داد.

خلاصه: اثر سیستم خنک کاری الکترود گرافیتی بر پایداری قوس

اثر را می توان به صورت زیر خلاصه کرد:

در حرکات خود بر روی صفحه انتهایی الکترود، قوس از جوی عبور میکند که حاوی مقدار متغیر هیدروژن تولید شده از بخار آب است. سرعت جریان بخار آب به اندازهای زیاد است که بخار آهن را که راحتتر یونیزه میکند، اما به روشی متغیر زیرا جریان متلاطم است. در نتیجه گرادیان ولتاژ قوس بسیار متغیر است. به عنوان مثال، در لحظه ای که قوس از جریان صفر عبور میکند، شکاف قوس ممکن است در بخار آهن کم باشد، بنابراین احتراق مجدد قوس به ولتاژ بالاتری نیاز دارد. مقداری تأخیر جریان صفر و یا افزایش هارمونیک نتیجه میشود. سیستم تنظیم خنک کاری الکترود گرافیتی بین دو شرایط مختلف به دام افتاده است – طول قوس معمولی با بخار Fe و طول قوس کوتاهتر با هیدروژن.

اثر مضر سیستم خنک کاری الکترود گرافیتی بر پایداری قوس فقط در هنگام ذوب قراضه رخ میدهد. هنگامی که قوسها به سمت سرباره حرکت میکنند (حبابی میشود یا نه)، سرعت رسیدن کاهش می یابد (شکل 7) و همچنین قطرات احتمالاً در سرباره جذب می شوند و وارد منطقه قوس نمیشوند.

نقاط عطف

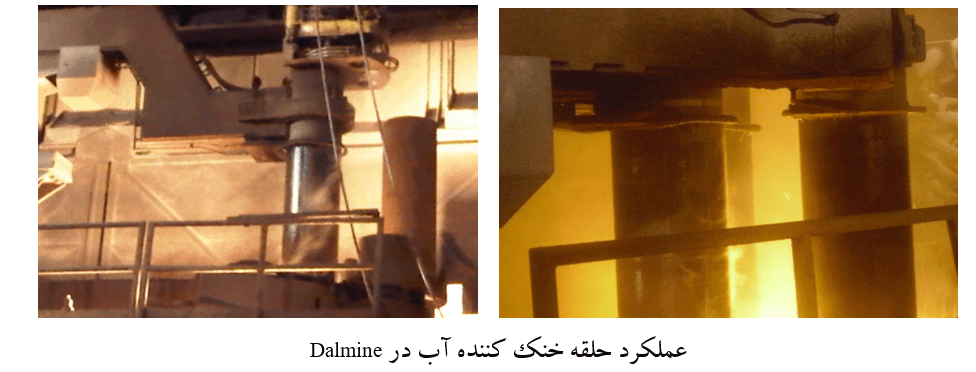

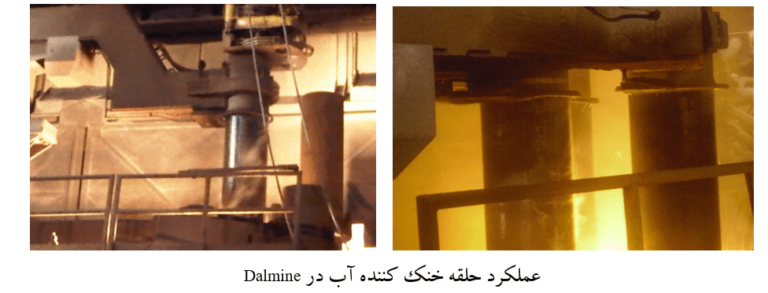

در آگوست 2004، Dalmine لولهها و دریچههای سیستم خنککننده مستقیم الکترود (EDC) خود را به منظور بهبود راندمان خنککننده آب الکترود تعویض کرد. در واقع نوع شیر تغییر کرد: شیرهای دیافراگمی اولیه با شیرهای توپی جایگزین شدند و در همان زمان قطر شلنگ انعطاف پذیر آب به 1 اینچ افزایش یافت.

در این بین، به دلیل برخی تغییرات در چیدمان طراحی مدار خنک کننده آب، کیفیت آب بدتر شد. در نتیجه این تغییرات، پایداری قوس نیز بدتر شد: در نتیجه میزان شکست الکترود و مصرف انرژی الکتریکی به طور قابل توجهی افزایش یافت.

در سال 2005، Dalmine یک کنتور آب نصب کرد که هدف آن ارتباط پایداری قوس با کمیت و کیفیت آب خنککننده الکترود بود. مشخص شد که رسانایی الکتریکی آب اندازهگیری شده در سال 2005 برابر با µS/cm 1300 است که 10 برابر بیشتر از آب معدنی معمولی است. بر این اساس، Dalmine سعی کرد از آب غیر معدنی (با رسانایی الکتریکی حدود µS/cm60) برای سیستم خنککننده الکترود استفاده کرد. این آزمایش موفقیت آمیز بود: آنها به بهبود قابل توجهی در پایداری قوس دست یافتند.

از آنجایی که استفاده از آب غیر معدنی گران بود و در دسترس نبودن آن کافی نبود، سپس این محلول را کنار گذاشتند و با توقف آب معمولی صنعتی در حین تخلیه و در اوایل دوره ذوب آن را جایگزین کردند. جریان خنک کننده آب الکترود در طول بقیه گرما روشن شد. تا آگوست 2006، دالمین از خنک کننده مستقیم الکترود استفاده می کرد که از 60 درصد دوره ذوب و در مرحله پالایش شروع می شد. دبی حدود 12 لیتر در دقیقه در هر فاز بود.

در آگوست 2006، Dalmine شروع به وارد کردن هوا به مدار هیدرولیک با هدف کاهش هدایت الکتریکی آب در لوله کرد. علیرغم نتایج دلگرم کننده اولیه، فشار هوا ناسازگار و بسیار پایین بود. بعدها، Dalmine ایده اختلاط نیتروژن را که در فشار بالاتر و بسیار پایدارتر در دسترس است، با آب در فشار 4 بار مطرح کرد. همین فشار به آب نیز وارد شد. این اصلاح با نصب یک اتصال لوله Y قبل از لوله انعطاف پذیر انجام شد. سرعت جریان نیتروژن از طریق دریچههای متناسب تنظیم شد. سپس سرعت جریان آب به 18 لیتر در دقیقه در هر فاز افزایش یافت، در حالی که سرعت جریان نیتروژن حدود 100 لیتر در دقیقه در هر فاز است. در این میان کیفیت آب بهبود یافته و هدایت الکتریکی آن در حدود µS/cm 500-1000 است که به طور قابل توجهی کمتر از µS/cm 1300 اندازهگیری شده در سال 2005 است.

با این پیاده سازی، پایداری الکتریکی به طور قابل توجهی بهبود مییابد. در نتیجه Dalmine به کاهش قابل توجهی هم در مصرف الکتریکی خاص و هم در نرخ شکست الکترود دست یافت. علاوه بر این، آنها میتوانند سیستم خنک کننده آب الکترود را روی تمام گرما اعمال کنند. این یک دستاورد بزرگ از سوی تیم Dalmine بود.

اندازهگیریهای الکتریکی GRAFTECH

پس از اصلاحات موفقیت آمیز Dalmine، در سپتامبر ،2010 GTI اندازه گیریهایی را روی کوره ذوب برای بررسی اثر EDC بر پایداری قوس انجام داد.

نتیجه اندازه گیریها در زیر خلاصه می شود:

سه گرما را به شرح زیر ثبت کردیم:

1 – حرارت 905216 با EDC ON (آب و نیتروژن)

2 – گرم کردن 905217 با EDC OFF

3 – گرم کردن 905218 با EDC ON (فقط آب)

تصور این است که با EDC ON (آب و نیتروژن) و EDC OFF هیچ تفاوت قابل توجهی هم در ضریب اعوجاج و هم در ضریب شدت ارتعاش وجود ندارد.

وقتی Dalmine از EDC ON (فقط آب) استفاده کرد، هم ضریب اعوجاج و هم ضریب شدت ارتعاش به طور قابل توجهی نسبت به شرایط قبلی افزایش می یابد و کوره بسیار “متشنج” به نظر می رسد.

صرفه جویی با راه حل DALMINE

(الف) بیشتر پیشرفت در Dalmine به دلیل تزریق نیتروژن به آب است. مخلوط N2-آب، که برای خنک کاری الکترود گرافیتی در قسمت ستون ها استفاده میشود، منجر به کاهش رسانایی الکتریکی آب شد و به Dalmine اجازه داد تا از سیستم خنککننده آب الکترود در تمام گرما بدون ناپایداری عمده در قوس استفاده کند. کاهش شکست الکترود قابل توجه بود و آنها کاهش مصرف انرژی الکتریکی را در محدوده 30 کیلووات ساعت بر تن برآورد کردند.

ب) علاوه بر این اصلاح، Dalmine توانست برنامه ذوب را بهینه کند.

اثر مثبت دیگر نصب بازوهای رسانا جدید در سال 2009 بود.

در مقایسه با وضعیت سال 2005، Dalmine به لطف شرایط(الف) و (ب) به صرفه جوییهای متعدد در کوره ذوب دست یافته است:

– کاهش طول اکسیداسیون الکترود گرافیت از 2.4 متر به 1.6 متر.

– کاهش مصرف الکترود در محدوده 15 درصد.

– نسبت شکستگی کمتر: کمتر از 3 شکست الکترود در ماه.

– کاهش 30 کیلووات ساعت بر تن در مصرف انرژی الکتریکی.

چرا فقط برخی از کوره ها متحمل این اثر میشوند؟

ما پاسخ روشنی برای این سوال نداریم اما چند ایده ارائه می دهیم:

1. تجربه Dalmine نشان میدهد که پاشش آب مخلوط با گاز (هوا یا N2) نسبت به سیستم فشار پایینتر رایج سوراخهای حلقه فلزی اطراف الکترود برتری دارد. ترکیب گاز/آب احتمالاً منجر به شکسته شدن آب به قطرات قبل از رسیدن به سطح گرافیت می شود.

تکانه هر قطره شاید آنقدر کم باشد که انعکاس کمی از گرافیت وجود داشته باشد. در مقابل، همانطور که اغلب دیده میشود، یک منبع بدون گاز از یک سری سوراخ میتواند منجر به انعکاس از الکترود شود. چنین آب منعکس شدهای میتواند منجر به ریزش قطرات بزرگ به داخل کوره شود. اینها قبل از رسیدن به ناحیه قوس کمتر تبخیر میشوند. علاوه بر این، مخلوط گاز/آب احتمالاً هدایت الکتریکی مستقیم را از الکترود به حلقه حذف می کند.

2. جریان رو به بالا گازها در داخل کوره ممکن است به اندازه کافی قدرتمند باشد تا از رسیدن قطرات آب به منطقه قوس جلوگیری کند. ما مشاهده کردهایم که سرعت رو به بالا گازهای خروجی از پورتهای الکترود به طور گسترده از کورهای به کوره دیگر متفاوت است.

3. تخلخل گودال حفره در ضایعات ممکن است به بخار آب اجازه دهد راحتتر پراکنده شود و با قوس معمولی تداخل نداشته باشد.

4. تجمع بر روی الکترودها در سطح پایینتر جریان آب ممکن است قطرات آب را به خارج از گودال منحرف کند.

5. در واقع ممکن است این اثر وجود داشته باشد اما توسط فولادساز جدی گرفته نشود.

ما نمیتوانیم توضیحی برای تجربه مثبت Dalmine در کاهش رسانایی الکتریکی آب بدهیم، اما برآورد جریان عبوری از الکترود به حلقه فلزی در اینجا مورد توجه است:

یک جت کم فشار معمولی دارای قطر 5 میلیمتر است و ممکن است حدود 5 سانتی متر بین حلقه فلزی و الکترود عبور کند. اگر حلقه فلزی در پتانسیل زمین باشد و الکترود مثلاً در 600 ولت بالاتر از زمین باشد، ممکن است جریانی در حدود 130 آمپر از هر جت به حلقه با آب رسانایی S/m 1300 جاری شود. این جریان ممکن است بر فرسایش سوراخ و کیفیت جریان تأثیر بگذارد. با این حال، اگر حلقه در پتانسیل بازویی باشد، جریان بسیار کمتر خواهد بود. با این وجود، برای کوره مورد مطالعه Kratkai، حلقه به بازوی رسانا پیچ شد. پس از جدا کردن یک حلقه استفاده شده، مشخص شد که جریان از طریق اتصال بازو جریان داشته است. منبع جریان مشخص نیست، اگرچه رسانایی ناشی از گازهای داغ و یونیزه ممکن است درگیر باشد.

همچنین ممکن است که مواد معدنی موجود در آب بر دمای لیدن-فراست تأثیر بگذارند و بخار کمتری در این سطح تولید کنند و اجازه دهند مایع بیشتری به منطقه قوس بریزد. متناوباً محتوای بالای مواد معدنی ممکن است بر کشش سطحی و در نتیجه قطر قطرههایی که به داخل کوره میریزند تأثیر بگذارد.

خلاصه

برای برخی از کورههای قوس الکتریکی در سیستم خنک کاری الکترود گرافیتی خنککننده آب برای الکترود میتواند باعث کاهش پایداری الکتریکی شود. برای توضیح این مشاهدات، فرضیهای بر اساس تأثیر هیدروژن بر قوس ارائه کردهایم. پس از اصلاحات در منبع آب برای خنکسازی الکترود، کوره Dalmine ، پایداری الکتریکی را کاهش داد که منجر به افزایش شکست الکترود و افزایش مصرف انرژی شد. دو اصلاح این مشکل را بهبود بخشید: حرکت به سمت آب غیر معدنی (اما این بسیار گران است) و در نهایت استفاده از ترکیبی از N2 و آب.

برای اطلاعات بیشتر در زمینه الکترود گرافیتی با گروه تخصصی ویستا آسمان در تماس باشید.

۲ پاسخ

سلام

در این خصوص اگر مقالات بیشتری دارید لطفا در سایت بگذارید

با سلام ممنون از توجه شما

تیم تحقیقاتی شرکت ویستا آسمان در راستای نقشه راه خود، روزهای دوشنبه و چهارشنبه هر هفته راس ساعت ۳، یک مقاله علمی مرتبط با صنعت فولاد (و یا نفت و گاز و پتروشیمی) را در سایت بارگزاری می کند.

در صورت تمایل می توانید از محتوای این مقالات استفاده ارزنده ای را نمایید.