مصرف الکترود گرافیتی برای تولید فولاد در کوره های قوس الکتریکی، حدود 15 تا 20 درصد هزینه بهای تمام شده را تشکیل میدهد. اطلاعات مصرف الکترود گرافیتی در کورهای مختلف با توجه به اندازه و نحوه اپراتوری به طور گستردهای متفاوت است. آگاهی و دانش در خصوص متغیرهای موثر بر مصرف الکترود گرافیتی باید افزایش یابد تا به شرایط بهینه و مطلوب که مورد قبول تولید کنندگان و مصرف کنندگان الکترود گرافیتی دست پیدا کنیم. مصرف الکترود گرافیتی یکی از پارامترهای هزینه بر در میان چندین پارامتر است که برای تعیین هزینه تولید در یک کارخانه تولید فولاد با استفاده از کوره قوس الکتریکی مورد نیاز است و این هزینه کل باید بهینه شود. در این مقاله به تاثیر قطر الکترود گرافیتی، جریان، قطر کوره و عوامل تاثیرگذار بر بهرهوری مصرف الکترود گرافیتی پرداخته شده است. همچنین با یک مثال علمی و اعمال تغییر در ضریب توان بهنگام عملیات ذوب یک کوره مدرن، به بررسی رابطه بین تغییرات بهرهوری و مصرف الکترود گرافیتی می پردازیم. نتایج نشان داد که مصرف الکترود گرافیتی پایین تر با بهره وری کم مرتبط است. بنابراین میتوان نتیجه گرفت که مصرف الکترود گرافیتی حداقلی لزوماً با حداقل هزینههای کل مطابقت ندارد. پیشنهاد شده است که با اضافه کردن یک راکتور سری به کوره (به شکل اولیه)، برخی از معایب عملیات ذوب با ضریب توان بالا را برطرف نمود. راکتورهای سری در کوره های قوس الکتریکی برای ارائه عملکرد کوره با قوس طولانیتر، جریان کمتر و مصرف کمتر الکترود استفاده میشوند. چنین راکتورهایی در اولین دوره ذوب (هات هیل) بسیار مفید هستند. در حضور قراضههای مذاب، عدم وجود راکتور سری امکان انتقال توان بالاتر به کوره قوس الکتریکی (EAF) را فراهم میکند و چرخه tap to tap(TTT) را کاهش می دهد و در نتیجه بهره وری را افزایش می دهد.

مقدمه:

انتخاب روش های اپراتوری در کوره های قوس الکتریکی بسیار گسترده است. اگر چه بسته به حجم فروش، یک استراتژی منطقی جهت دستیابی به حداقل هزینه و بیشترین سود در نظر گرفته می شود. تعیین این استراتژی متأسفانه ساده نیست، نه تنها به دلیل پیچیدگی روابط متقابل بلکه به این دلیل که روابط خاص کم در این خصوص تعیین شده است. راکتورهای سری بخشی از یک کوره قوس الکتریکی معمولی هستند که معمولاً قبل از ترانسفورماتور قرار میگیرند. راکتورهای سری، همراه با ولتاژ ثانویه بالاتر، جریان کوره قوس الکتریکی و مصرف الکترود را کاهش می دهند. توجه به این نکته حائز اهمیت است که مصرف الکترود گرافیتی تا 10 درصد هزینه عملیاتی کوره را نشان میدهد، زیرا مستقیماً با جریان ثانویه مرتبط است. راکتور سری برای محدود کردن جریان بسیار مهم است، که منجر به کاهش شکست و مصرف الکترود گرافیتی و همچنین بهبود پایداری قوس الکتریکی می شود. چنین نتایجی در مرحله اول ذوب قراضه بسیار مهم است. هنگامی که قراضه ذوب میشود، انتقال قدرت بالاتر مطلوب است تا چرخه T.T.T کاهش یابد، بنابراین بهره وری افزایش می یابد. نتیجه منطقی در بهینه سازی کل هزینه ها این است که استراتژی دستیابی به این مهم لزوماً با استراتژی کاهش هزینه یک پارامتر خاص امکان پذیر نیست. به عبارت دیگر، در مورد الکترود گرافیتی، عملکرد کوره که کمترین مصرف الکترود گرافیتی را به همراه دارد ممکن است به طور همزمان حداقل هزینه کل را نداشته باشد.

مکانیزم اصلی مصرف الکترود گرافیتی:

مصرف الکترود گرافیتی معمولا بر اساس کیلوگرم الکترود گرافیتی مصرفی به ازای هر تن فولاد تولیدی محاسبه می شود. برای انجام مقایسه معنی دار، همیشه باید مشخص شود که چه مقدار از فولاد برای محاسبه ضریب مصرف استفاده می شود:

1- وزن شارژ کوره

2- وزن ذوب پاتیل

3- وزن محصول تولیدی (شمش، بیلت، اسلب و …)

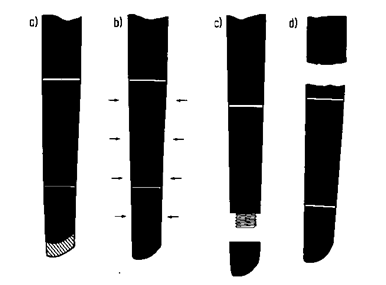

مصرف الکترود گرافیتی را می توان به چهار مؤلفه تقسیم کرد که دو مورد از آنها می تواند به طور سیستماتیک با پارامترهای عملیاتی مرتبط باشد، در حالی که دو مورد دیگر(متناوب) هستند. در شکل 1 مولفه های اصلی مصرف الکترود گرافیتی نمایش داده شده است.

توزیع و تعمیم کلی مصرف الکترود گرافیتی در کوره های مختلف همانطور که در جدول1 نمایش داده شده است متفاوت می باشد.

جدول 1- نوع، علت و سهم مصرف الکترود در مصرف کل

| درصد | اجزاء | طبقه مصرف |

| 30-70 | مصرف جانبی | پیوسته |

| 30-70 | مصرف نوک | |

| 5-20 | افتادن نیپل | متناوب |

| 3-10 | شکست |

تأثیرات سیستماتیک بر مصرف الکترود گرافیتی:

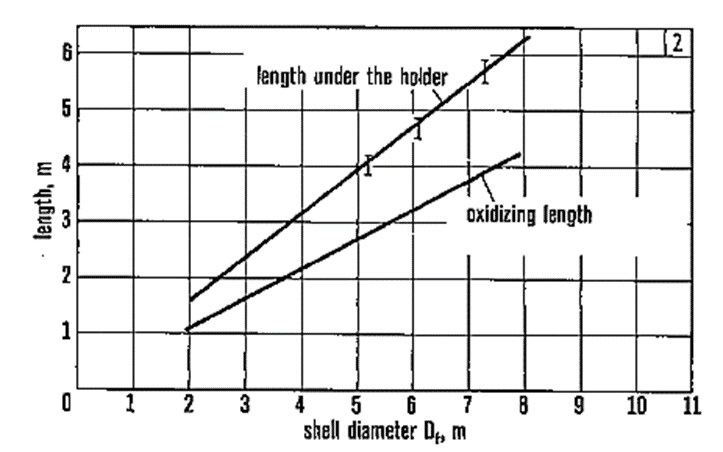

مصرف جانبی یا اکسیداسیون الکترود گرافیتی در کوره قوس الکتریکی پدیده ای پیچیده است که مهمترین پارامتردر آن سطح و زمان میباشد. همانطور که از ظاهر الکترود گرافیتی مشخص است میزان اکسیداسیون در کوره ثابت نیست و هر چقدر به نوک الکترود گرافیتی نزدیک تر شویم ضریب مصرف آن بالاتر است. به بررسی گزارش اندازه گیری های یک الکترود گرافیتی با قطر 300 میلی متر می پردازیم. متوسط ضریب مصرف الکترود گرافیتی به ازای هر تن فولاد 1/5 کیلوگرم است. در کنگره UIE در ورشو ارقامی بر روی کوره 110 تن اندازه گیری شد که دامنه آنها بین 2/4 تا 7/2 و متوسط آن 3/4Kg/m2h بود. اندازه گیری تونل باد میزان اکسیداسیون هوا برای الکترود گرافیتی AGR و AGX توسط Schwabe انجام شده است. در دمای 300 درجه سانتیگراد ، سرعت هوا از 2 تا 10Kg/m2h متغیر است، زیرا سرعت هوا از 0 تا 2 متر بر ثانیه متغیر است. برای ایجاد روابط تجربی، داده های بسیاری از کوره ها مورد نیاز است. kosh اندازه گیری ها را بر روی پنج کوره کوچک گزارش کرده است در حالی که نویسنده اطلاعات مربوط به بیست و دو کوره دیگر با اندازه های مختلف را در اختیار داشته است. میزان مصرف الکترود در ایران به ازای هر تن حدود 2 تا 3 کیلوگرم است که حدود 10 درصد قیمت تمام شده محصولات فولادی را تشکیل میدهد. قیمت الکترودگرافیتی به نوع الکترود و کیفیت آن نیز بستگی دارد. کیفیت الکترودهای تولیدی به درجه یا کیفیت ککسوزنی بستگی دارد. از سال 1960 که پیشرفتهایی در تولید کک سوزنی به وجود آمد و موجب تولید الکترودهای گرافیتی با کیفیت بهتری شد. حدود 80 درصد کک سوزنی تولیدی جهان برای تولید الکترودگرافیتی مصرف میشود. همانطور که بیان شد، این قطعه در کارخانههایی که با روش قوس الکتریکی فعالیت میکنند، مانند فولاد مبارکه، فولاد کاوه، فولاد خراسان، فولاد هرمزگان، فولاد آلیاژی ایران و اکثر تولیدکنندگان فولاد کشور مورد نیاز است. البته ذوب آهن اصفهان از روش کوره بلند استفاده کرده و دارای کوره قوس نیست. در جدیدترین گزارشی انجمن جهانی فولاد اعلام کرد، تولید فولاد ایران طی سال ۲۰۲۱ به ۲۸.۵ میلیون تن رسیده است. همه فولادسازیها به جز ذوب آهن اصفهان از روش کوره قوس الکتریکی استفاده میکنند. میزان تولید ذوب آهن 2/8 میلیون تن در سال است. در نتیجه 25/7 میلیون تن فولاد به روش کوره قوس الکتریکی تولید میشوند. میانگین مصرف الکترود گرافیتی در یک تن فولاد 3 کیلوگرم در ایران است. واردات الکترود گرافیتی مورد نیاز ایران بیشتر از چین و هند انجام میشود. به طور مثال ایران در سال 1400، 67227 تن الکترود گرافیتی از چین و 11878 تن از هند وارد کرده است. همچنین بر اساس افق 1404 تولید فولاد کشور باید به 55 میلیون تن برسد. براساس همین سند چشمانداز به بیش از 100 هزار تن الکترود گرافیتی نیاز خواهیم داشت. شکل 2 یک همبستگی مناسب بین پارامترهای تاثیرگذار الکترود گرافیتی یعنی، طول (نگهدارنده تا نوک) و قطر پوسته کوره Df (منحنی بالایی) را نشان میدهد. طول الکترود گرافیتی درون کوره در معرض اکسیداسیون نیز با قطر کوره (منحنی پایینتر) همبستگی خوبی دارد. این همبستگیها از این واقعیت نشات میگیردکه کورههای با اندازههای مختلف هندسههای مشابهی را حفظ میکنند.

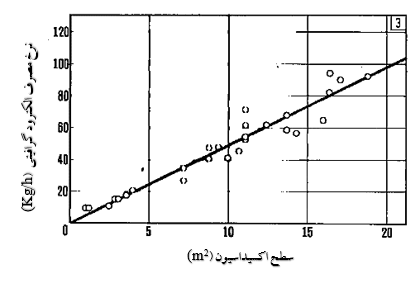

این طول اکسید کننده و قطر الکترود گرافیتی اجازه می دهد تا سطوحی که دچار اکسیداسیون هستند محاسبه شود، با این فرض که قطر متوسط الکترود گرافیتی مخروطی0/نمونه اصلی است. شکل 3 نتایج تجزیه و تحلیلی را نشان میدهد که در آن میانگین نرخهای اکسیداسیون برای کورههای مختلف در برابر مساحت سطح محاسبه شده ترسیم شده است. فرض بر این است که اکسیداسیون در طول زمان کارکرد کوره اتفاق میافتد، برخلاف مصرف نوک که فرض میشود فقط در طول دورههای روشن شدن کوره قوس رخ میدهد.

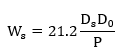

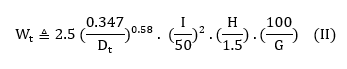

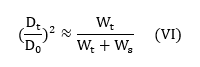

داده های شکل 3 میانگین نرخ اکسیداسیون ویژه 4/93 کیلوگرم بر متر مربع با انحراف معیار 0/59 کیلوگرم در متر مربع را به نشان میدهد. این بدان معناست که نرخ اکسیداسیون خاص اکنون میتواند برای ایجاد یک رابطه تجربی ساده بین مصرف جانبی، Ws (kg/t)، و بهرهوری، p (t/h)، برای هر کوره با هر اندازهای استفاده شود. در واقع مساحت سطح الکترود گرافیتی مخروطی به D0، قطر اصلی Dt و قطر نوک بستگی دارد. با این حال در عمل، حداکثر بازه نسبت Dt/D0 از 0/6 تا 0/8 است، بنابراین تقریب 0/7= Dt/D0 در بدترین حالت تنها باعث خطای 6٪± در ناحیه میشود. بنابراین میتوان فرض کرد که مساحت سطح فقط به D0و طول اکسید وابسته است که خود متناسب با قطر کوره Df است (شکل 2 را ببینید). نتیجه نهایی عبارت است از:

اطلاعات کمی پیرامون اندازهگیری مصرف نوک الکترود گرافیتی در کوره های قوس الکتریکی با جریانهایی در محدوده 1 تا 100 کیلو آمپر موجود است. در میان اولین گزارشها (1959) اندازهگیریهایی توسط Ravenscroft و Preston6 بود که محدوده 1 تا 3KA را روی الکترود گرافیتی 100 میلیمتری پوشش میدادند. آنها به این نتیجه رسیدند که نرخ مصرف نوک متناسب با جریان است اما ثابت تناسب به تخلیه ولتاژ ترانسفورماتور مورد استفاده بستگی دارد. اندازهگیریها در آزمایشگاه تحقیقاتی Arc شرکت فولاد بریتانیا در محدوده 3 تا 9 کیلو آمپر و در کورههایی در محدوده 30 تا 70 کیلو آمپر توسط Bowman7در کنگره UIE در ورشو در سال 1972 گزارش شد. هر دو اندازهگیری و تئوری یک وابستگی I2 برای میزان مصرف نوک و همچنین وابستگی معکوس به قطر نوک الکترود گرافیتی دارد. در همان کنفرانس، برخی از اندازهگیریها در 17 و 21 کیلو آمپر توسط Okamura و همکاران گزارش شد. یک وابستگی I3/2 برای همبستگی 1 تا 60 کیلو آمپر با این فرض که نرخ مصرف مستقل از قطر نوک بود به دست آمد.

تجزیه و تحلیل:

تجزیه و تحلیل ارائه شده در این مقاله بر اساس مشاهدات و داده های جمع آوری شده و طیف وسیعی از کورههای قوس الکتریکی توسط همکاران نویسنده (مهندسین خدمات فنی در سراسر اروپای غربی)است. تجزیه و تحلیل اولیه از میزان مصرف کل الکترود گرافیتی (کیلوگرم در ساعت)، با ضرب کیلوگرم در تن گزارش شده و بهره وری در تن در ساعت انجام شد. دادههای 55 کوره، که همگی از الکترود گرافیتی 500 میلیمتری استفاده میکنند، یک بار دیگر وابستگی I2 را نشان میدهند.

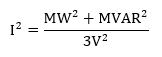

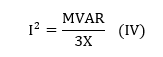

برای ادامه تجزیه و تحلیل با جزئیات دقیقتر، فرض شد که وابستگی نرخ مصرف نوک به جریان I2 است. اندازهگیریهای آزمایشگاهی با پذیرش این فرض، ناگزیر به این نتیجه رسیدند که در تمامی تحلیلها بایستی فاکتور قطر الکترود گرافیتی نیز در نظر گرفته شود، زیرا وابستگیI2 برای الکترود گرافیتی کوچک با الکترودهای گرافیتی با قطر بزرگتر یکسان نیست. بنابراین وابستگی به قطر باید تعیین شود. اندازهگیریهای دقیق الکتریکی الکترود گرافیتی برای 22 کوره در دسترس بود که طیفی از قطرهای الکترود گرافیتی از 400 تا 600 میلیمتر را پوشش میداد. در هر مورد مقدار I2 به طور مستقیم یا غیر مستقیم از طریق رکوردهای MW، MVAR و ولتاژ اندازه گیری شدند:

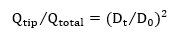

قطر نوک الکترود گرافیتی در چندین مورد از طریق تصویربرداری اندازه گیری شد و در برخی دیگر تخمین زده شد. نرخ مصرف نوک از میزان مصرف کل، بدون احتساب شکستگی و قطر نوک الکترود گرافیتی از طریق رابطه هندسی زیر محاسبه شد.

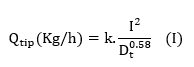

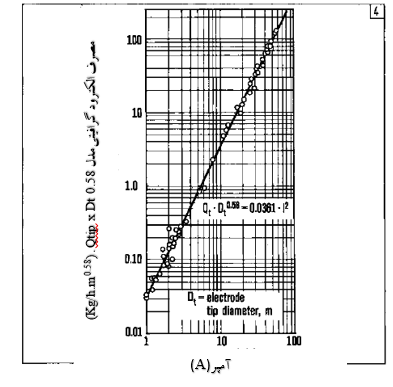

که در آن D0 قطر کل الکترود گرافیتی است. برای تعیین وابستگی تجربی قطر نوک الکترود گرافیتی، نموداری از نوک Q (کیلوگرم در ساعت) تقسیم بر I2 در برابر قطر نوک در مقیاس log-log ترسیم شد. پراکندگی در نقاط برای الکترود گرافیتی 400 تا 600 میلیمتری به تنهایی برای ایجاد یک همبستگی قابل اعتماد بسیار زیاد بود. خط ترسیم شده همچنین از داده های Ravenscroft و Preston و دقیقترین دادههای نوک الکترود گرافیتی شامل اندازهگیریهای بدست آمده از نتایج تصویربرداری استفاده میکند. شیب خط 0/58- است به طوری که میتوان وابستگی عملکردی بین نرخ مصرف نوک الکترود گرافیتی، قطر و جریان را بیان کرد:

کیفیت همبستگی را می توان از نمودار log-log محصول Qtip x Dt 0.58 در مقابل جریان قضاوت کرد، طبق شکل 4، خط نشان داده شده دارای شیب 2 است بنابراین رابطه واحد جریان های 1 تا 60 کیلو آمپر یا نزدیک به 4 مرتبه از میزان مصرف را پوشش می دهد. با این وجود، باید توجه داشت که برخی از نقاط تا 30 درصد از خط فاصله دارند.

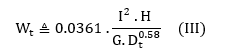

نرخ مصرف نوک ضرب در زمان H، و تقسیم بر وزن فولاد G، مصرف نوک را بر حسب کیلوگرم بر تن نشان میدهد:

یا

در همه موارد، تناژ مورد استفاده باید با میزان شارژ، تناژ مذاب یا تناژ محصول سازگار باشند. معادله (II) یا (III) به گونه ای مقیاس بندی شده است که کورهای با قطر نوک 347 میلیمتر، مقدار موثر جریان متناوب 50 کیلو آمپر، زمان روشن شدن 1/5 ساعت و ظرفیت آن 100 تن است، مصرف نوک آن 2/5 کیلوگرم بر تن است. بسیاری از کوره ها مجهز به ابزار دقیقی نیستند که بتوانند مقدار موثر جریان متناوب را نشان دهند. یک شکل جایگزین از معادله (III) را میتوان با جایگزینی جریان از طریق رابطه ایجاد کرد:

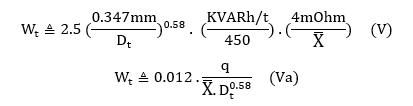

که در آن X مقاومت است. اگر یک راکتانس عملیاتی متوسط X، برای کل حرارت ایجاد شود، محصول H.I2 را میتوان با 1/3MVARh/X جایگزین کرد. به این ترتیب معادله (III) را می توان به صورت زیر مرتب کرد:

این بدان معناست که کوره ای با قطر نوک 347 میلی متری که انرژی راکتیو 450KVARh/t را با راکتانس عملیاتی متوسط 4 میلی اهم مصرف نوک آن نیز 2/5 کیلوگرم بر تن است. معادلات (III) و (V) وابستگی ضعیف به قطر نوک الکترود گرافیتی را نشان می دهد. دومی را می توان با یک روش تکراری تخمین زد زیرا به استثنای شکستگی، از رابطه هندسی بین نوک و کل مصرف میتوان برای بررسی منطقی بودن قطر نوک تخمین زده شده استفاده کرد. به این معنا که:

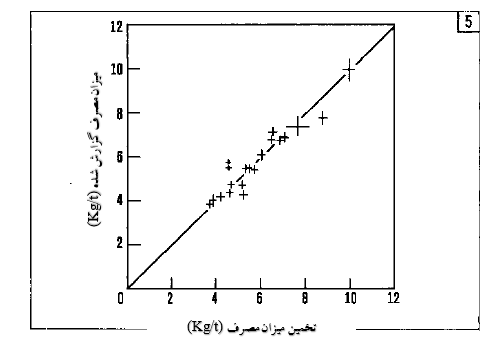

مقادیر Dtدر معادلات (V) و (VI) باید به طور منطقی نسبت به برآورد مصرف کل منسجم باشند.معادلات (I)، (III) و (IV) اساس مدل را برای مصرف الکترود گرافیتی، به استثنای شکستگی، تشکیل میدهند. برای تعیین دقت، آنها در طیف وسیعی از کورهها به کار گرفته شدهاندکه شامل شیوهها و ظرفیتهای عملیاتی متفاوتی میشود، که نسبت گستردهای از مصرف الکترود گرافیتی را ارائه میدهد. مقایسه مصرف واقعی الکترود گرافیتی با مصرف محاسبه شده از این معادلات در شکل 5 نشان داده شده است که در آن سهم شکستگیها حذف شده است. مقادیر Dt در معادلات (V) و (VI) باید جهت برآورد مصرف کل به طور منطقی و منسجم باشند. معادلات (I)، (III) و (V) اساس یک مدل برای مصرف الکترود گرافیتی، به استثنای شکستگی را تشکیل میدهند. برای تعیین دقت آنها، طیف وسیعی از کورهها به کار گرفته شدهاند که شامل شیوهها و ظرفیتهای عملیاتی متفاوتی میشود که نسبت گستردهای از مصرف الکترود گرافیتی را ارائه میدهند. مقایسه مصرف واقعی الکترود گرافیتی با مصرف محاسبه شده از این معادلات در شکل 5 نشان داده شده است، که در آن سهم شکستگی حذف شده است.

عوامل اصلی مؤثر بر میزان شکست الکترود گرافیتی:

از دست دادن الکترود گرافیتی به دلیل شکستگی

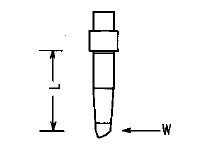

موقعیت بحرانی برای شکستن در محل اتصال بلافاصله زیر نگهدارنده الکترود گرافیتی رخ میدهد. ذیلا به بررسی پارامترهای تاثیرگذار بر شکست الکترود میپردازیم.اثر قراضه: شکل 6 معنای وزن شکست را توضیح می دهد، W (تن) که وقتی به نوک در فاصله L از نگهدارنده اعمال میشود باعث می شود اتصال درست در زیر نگهدارنده شکسته شود. وزن قراضه شارژ شده برای هر ذوب معمولاً 50 تا 100 برابر بزرگتر از W است! این نسبت بزرگ نیاز به تا حدامکان به حداقل رساندن اثرات خطرناک ریزش قراضه را برجسته میکند، که شامل انتخاب دقیق توزیع وزن قراضه و شارژ مناسب کوره میشود.

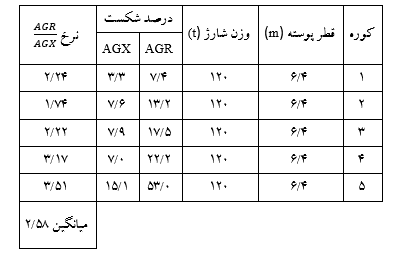

گرید الکترود گرافیتی: توانایی الکترود گرافیتی برای مقاومت در برابر سقوط ضایعات با استحکام الکترود گرافیتی افزایش می یابد. الکترود گرافیتی با پوشش مخصوص (به عنوان مثال درجه AGX) قوی تر از کیفیت معمولی (AGR) هستند. جدول 2 نتایج عملیاتی 5 کوره قوس اروپایی را با قطر پوسته 6/4 متر با استفاده از الکترود گرافیتیهای قطر 600 میلیمتر را نشان میدهد که در آنها هر دو گرید الکترود گرافیتی در دوره های 6 تا 12 ماهه استفاده شدهاند. نرخ شکست در جدول 2 به عنوان نسبت تعداد شکست در اتصالات بخش بالایی الکترود گرافیتی به تعداد بخشهای الکترود گرافیتی اضافه شده به کوره، بر حسب درصد تعریف می شود.

داده های جدول روندهای زیر را نشان میدهد:

1-نرخ شکستگی مفصل:

با استفاده از الکترود گرافیتی با پوشش مخصوص به میزان قابل توجهی کاهش می یابد.

در مقایسه با کیفیت معمولی؛

تغییرات زیادی را از کوره ای به کوره دیگر نشان میدهد حتی با قطر کوره و الکترود گرافیتی یکسان؛

با افزایش وزن شارژ تمایل به افزایش دارد (همراستا با نظرات در بخش اثر قراضه).

در بسیاری از موارد، نرخ شکست کمتر تجربه شده با الکترود گرافیتی با روکش مخصوص میتواند این درجه ارزانتر را از نظر اقتصادی توجیه کند، حتی زمانی که گرافیت از ستونهای شکسته بازیابی میشود.

2-کیفیت اتصال: توصیف کمی تأثیر کیفیت اتصال دشوار است. با این حال، اگر بتوان اتصالات گرافیتی را با همان دقتی که برای اتصالات کابل/شیشه میله انجام داد (آماده سازی سطح، گشتاور پیچ صحیح) ایجاد کرد، حداکثر استحکام را میتوان در اتصال به دست آورد. تمام تلاش ها برای جلوگیری از دست دادن استحکام به دلیل گرد و غبار روی شیارها و سطوح انتهایی، رزوههای شکسته و غیره، باید با توجه به حساسیت زیاد نرخ شکستگی به استحکام مفصل، همانطور که در بالا نشان داده شده است، انجام شود.

3-ارتعاشات: کوره هایی که دچار ارتعاشات غیرمعمول بزرگ یا قوی میشوند با نرخ شکستگی بالاتری مواجه هستند. در برخی موارد، تغییرات در عملکرد کوره یا تغییر در عملکرد الکتریکی میتواند نرخ شکستگی را کاهش دهد. در موارد استثنایی، بازسازی مکانیکی برای فرار از شرایط رزونانس ضروری تشخیص داده شده است. طبق پژوهش Edwin Bergstedt و همکارانش الگوهای موجود در ارتباط با ارتعاشات یک کوره با اتفاقات و فعل و انفعالات خاص آن کوره در طول فرآیند ذوب مرتبط هستند. همچنین بررسی در مورد اینکه چگونه مقدار مشخصی از شارژ قراضه بر دامنه ارتعاشات و انرژی ورودی تأثیر میگذارد، انجام شد. تایید شد که شدت ارتعاشات با افزایش جرم و حجم شارژ، کاهش می یابد. از طرفی شکل حمام مذاب نیز در این پژوهش مورد بررسی قرار گرفت که نتایج نشان از این دارند که در صورت تخت بودن حمام مذاب، میزان ارتعاشات نیز در کوره ثابت باقی می ماند. در نهایت مشکلاتی در رابطه با تشخیص الگوها و ارتباط آنها با شرایط کوره، به دلیل پارامترهای زیادی که بر اندازهگیری ارتعاش تأثیر میگذارند، وجود داشت. نتیجه گیری شد که بعید است از تحلیل ارتعاش به عنوان یک روش مطلق برای پیش بینی هر رویداد در کوره قوس الکتریکی در طول هر بار شارژ استفاده شود اما می تواند به عنوان یک ابزار آماری که بر اساس آن تصمیم گیری در مورد چگونگی انجام فرآیند ذوب می تواند صورت بگیرد، انجام شود

4-توان سیستم: در طول فاز سوراخ کردن، کار با قوس بلند با ضریب قدرت بالا برای سوراخ کردن دهانههای بزرگ در اطراف الکترود گرافیتی مفید است. فرض بر این است که ته نشین شدن قراضه و فروپاشی زمانی که دهانه های بزرگ وجود دارند، دامنه نیروهای مکانیکی اعمال شده بر ستون های الکترود گرافیتی را کاهش میدهد و منجر به نرخ شکستگی کمتر می شود.

انتخاب پارامترهای عملیاتی برای توان سیستم:

در طول توسعه فناوری UHP (Ultra High Power)، کوره ها به دیوارها و سقفهای نسوز مجهز شدند. پس از قرار گرفتن در معرض دیوارها در هنگام ذوب، لازم بود تا حد امکان از دیرگدازها برای باقیمانده گرما با اتخاذ قوس های کوتاه ضریب توان کم و جریان های بالا محافظت شود. ظهور دیوارهها و سقفهایی که با آب خنک میشوند، همراه با تولید سربارههای پفکی، فولادساز را از نیاز به راهاندازی کوره عمدتاً برای محافظت از مواد نسوز رها کرده است. در نتیجه طول قوس را می توان افزایش داد. در بسیاری از موارد کورهها اکنون با ضریب توان بالاتر و برای دورههای طولانیتر با بالاترین ولتاژ موجود کار میکنند. جریانهای کمتر مرتبط منجر به کاهش مصرف الکترود گرافیتی شده است. اهداف این مطالعه در درجه اول به حداکثر رساندن تولید سالانه فولاد و در درجه دوم به حداقل رساندن هزینه های مربوط به مصرف الکترود و انرژی الکتریکی است. اینها مستقیماً تحت تأثیر استراتژی عملیاتی EAF قرار دارند. بنابراین، تطابق خوب بین سیستم کوره قوس الکتریکی و سیستم توزیع الکتریکی که کوره به آن متصل است ضروری است. از طرفی، تعیین حداکثر شرایط انتقال توان از منبع الکتریکی به قراضه و شرایط عملیاتی که یک قوس پایدار را حفظ میکند، از نکات اصلی مورد توجه است. متغیرهای کنترل شده در این زمینه عبارتند از تنظیمات ترانسفورماتور و انشعاب ( انشعاب اتصالی که در نقطه ای بجز دو انتهای مقاومت بر قرار می شود) راکتور سری و تنظیم جریان سیستم تنظیم کننده الکترود. اگرچه ترانسفورماتور کوره و راکتور سری هر دو مجهز به تپ چنجر زیر بار (on-load tap changer) شوند، تغییر مکرر انشعاب مطلوب نیست. با این حال، عملکرد ضریب توان بالاتر مستلزم عمل بر مبنای یک استاندارد است. یکی دشواری بیشتر برای حفظ ورودی یکپارچه مگاوات بالا در طول دورههای کاهش جریان و ولتاژ و دیگری افزایش نوسانات ولتاژ است. هر دو اثر با افزایش فاکتورهای توان به پایداری قوس ضعیفتر مربوط میشوند.

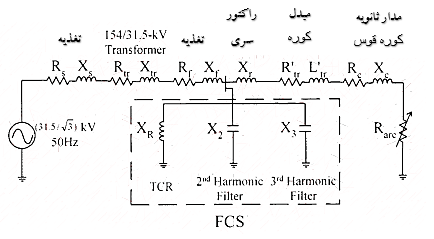

توان اکتیو در مقابل جریان قوس الکتریکی و ضریب توان (Power factor (PF)) در مقابل جریان قوس الکتریکی سیستم کوره قوس الکتریکی از مدار معادل هر فاز در شکل 7 بدست میآید که به عنوان سمت اولیه ترانسفورماتور کوره نامیده میشود. در این تحقیق از مفروضات زیر استفاده شد.

1) تطابق خوب بین EAF و سیستم توان الکتریکی ضروری است. در صورت لزوم از راکتور سری استفاده میشود.

2) استراتژی عملیاتی بهینه برای کوره قوس الکتریکی بسته به ترکیب ضایعات باید برای مراحل مختلف چرخه حرارت تعیین شود.

3) درجه بندی ها و مقادیر تنظیمی کلیه اجزای سیستم مانند کلیدهای مدار، ترانسفورماتورهای جریان، بازدارنده های اضافه ولتاژ گذرا (حذف کننده مقاومت سری با فیش جرقه برای حذف تداخل جرقه که ممکن است با دریافت رادیویی تداخل ایجاد کند ) و غیره باید بررسی شوند.

4) احتیاط های لازم انجام شود و تغییرات در دستگاه های اندازه گیری، کنترل و سوئیچینگ با توجه به سطوح توان و جریان جدید در حال کار انجام شود.

جمع بندی و نتیجه گیری:

در برخی از کارخانههای قدیمی آهن و فولاد، برای افزایش تولید فولاد و کاهش مصرف الکترود، کار با قوسهای بلندتر در PF بالاتر در همان کوره قوس الکتریکی، فقط ترانسفورماتورهای کوره قوس الکتریکی با ترانسفورماتورهای جدید با ولتاژ ثانویه و مگاولت آمپر بالاتر جایگزین میشوند. هنگام انجام این جایگزینی، باید توجه ویژه ای به تطابق بین سیستم قدرت الکتریکی و سیستم کوره قوس الکتریکی برای حفظ مقدار لازم انتقال قدرت به قراضه و شرایط قوس پایدار در داخل کوره شود. همچنین، تمام اجزای سیستم که برای اهداف اندازهگیری، حفاظت و کنترل در سیستم قدیمی استفاده میشوند، باید با توجه به رتبهبندیها و مقادیر تنظیم شده برای مطابقت با شرایط عملیاتی جدید، بررسی شوند. همچنین باید منویی برای عملکرد بهینه سیستم کوره قوس الکتریکی از نظر رآکتور سری و ترانسفورماتور کوره قوس الکتریکی و تنظیمات جریان الکترود برای مراحل مختلف سیکل حرارت تهیه شود. پس از انجام تعویض ترانسفورماتور، می توان یافته های نظری را تأیید کرد و با انجام اندازه گیری های گسترده در سیستم کوره قوس الکتریکی اصلاحات لازم را انجام داد. این رویکرد میانبر برای مشکل جایگزینی ترانسفورماتور، کمک قابل توجهی به کاهش زمان T.T.T و همچنین زمانهای توقف و تاخیر در تولید خواهد کرد، و بهره وری را افزایش می دهد. از طرفی سطوح خیزش ولتاژ در PCC (نقطه اتصال مشترک) و همچنین در سطوح مختلف ولتاژ توزیع در یک نیروگاه باید پیشبینی شود تا مشخص شود آیا سیستم جبران کننده خیز ولتاژ (FCS) فعلی میتواند با موفقیت نیازهای شرایط عملیاتی جدید را برآورده کند یا خیر. پس از تعویض ترانسفورماتور کوره قوس الکتریکی و انجام کلیه تغییرات لازم در سخت افزار دستگاه های اندازه گیری، کنترل و سوئیچینگ، این نقاط باید با اندازه گیری های میدانی گسترده به دقت آزمایش شوند. محتوای هارمونیک کمیت های الکتریکی با استفاده از یک آنالایزر هارمونیک نوع میدان اندازه گیری و ثبت می شود. این مقادیر باید با مقادیر حدی مشخص شده در استانداردهای مربوطه (IEEE-(519 مقایسه شوند. سطوح ارتعاش در نقاط مختلف سیستم توزیع نیز باید توسط یک فلیکر متر مناسب که مطابق با IEC-868 طراحی شده است اندازه گیری شود. با فرض اینکه قرارگیری الکترودها و مقادیر راکتانس یکسان در مدار ثانویه ایده آل بوده و با در نظر گرفتن اینکه مقاومت قوس به عنوان تابعی از جریان قوس محاسبه می شود بررسی ها صورت پذیرفت. در نهایت برای اجتناب از معایب و در عین حال حفظ مزایای عملکرد ضریب توان، راکتوری در محدوده اندازه 1 تا 2 میلی اهم میتواند حداقل در هنگام ذوب شدن به حالت اولیه در نظر گرفته شود. ماکزیمم ولتاژ ترانسفورماتور باید برای عملکرد در حدود ضریب توان 0/7 با راکتور طراحی شود. به این ترتیب می توان از یک قوس طولانی جریان کمتر (مشابه ضریب توان 0/8 بدون راکتور) استفاده کرد. این امر مزایای مصرف کمتر الکترود گرافیتی را حفظ میکند، اما از دست دادن شدیدتر مگاوات در ابتدای ذوب و کاهش نوسانات ولتاژ جلوگیری می کند. پس از ذوب، راکتور میتواند خاموش شود تا قوس های کوتاه تر لازم برای دستیابی به نرخ های افزایش دما همچنان قابل استفاده باشند.

جهت کسب اطلاعات بیشتر با ما در تماس باشید.