پس از استخراج سنگ آهن باید فرآیندهایی بر روی آن صورت گیرد تا بتوان از آن به صورت بهینه در کوره بلند استفاده نمود. در این صفحه با انواع فرآوری سنگ آهن جهت استفاده های بعدی از آن آشنا می شوید.

آهن یکی از مهمترین فلزات در مهندسی مکانیک است و همچنین این عنصر به اندازه کافی در سطح زمین وجود دارد. با این وجود آهن خالص به عنوان یک ماده سازه ای و ساختمانی قابلیت کاربرد ندارد زیرا آهن خالص تا حد زیادی نرم است و نسبت به نیاز های مهندسی استحکام بسیار کمی دارد. به همین دلیل جهت رسیدن به استحکام و سختی مورد نیاز به آن افزودنی های آلیاژی افزوده می شود.

مشخص شده که کربن یکی از عناصر آلیاژ سازی بسیار عالی برای آهن است. در محدوده های معینی افزایش کربن باعث افزایش سختی و استحکام بسیار در آهن می شود و نسبت به سایر عناصر آلیاژی قیمت بسیار پایین تری دارد. ترکیب آهن و کربن فولاد نامیده می شود، البته لازم به ذکر است که در فولاد، درصد کربن نهایتا می تواند 2 درصد باشد. اهمیت ویژه فولاد در مهندسی وقتی مشخص می شود که بدانیم روزانه حدود 4 میلیون تن فولاد تولید می شود.

فولاد آلیاژی از آهن و کربن است که حداکثر4 کربن آن ۲ درصد است!

اساساً امروزه دو روش تولید فولاد وجود دارد:

- فرآیند کوره بلند و سپس فرآیند کانورتور اکسیژن

- فرآیند تولید آهن احیا مستقیم و سپس فرآیند کوره قوس الکتریکی

برخلاف فرآیند احیا مستقیم آهن، فرآیند کوره بلند را می توان در مقیاس بزرگ اجرا کرد. فرآیند کوره بلند بیش از 80 درصد از کل تولید فولاد را تشکیل می دهد. بنابراین در ادامه به طور مفصل به فرآیند کوره بلند پرداخته خواهد شد.

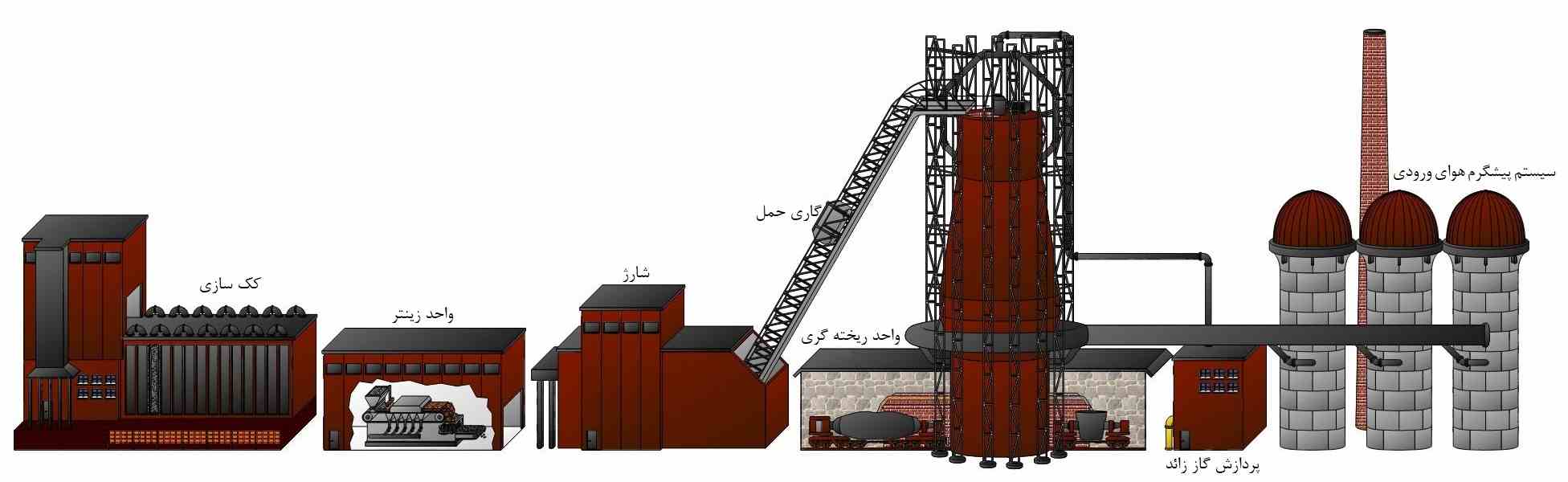

فلوچارت زیر مراحل اساسی چگونگی استفاده از سنگ آهن برای تولید محصولات تا حدودی نهایی شده فولاد را نشان می دهد.

فولاد از سنگ آهن (عمدتا موجود در سنگ های رسوبی) استخراج می شود. پس از استخراج سنگ آهن لازم است فرآوری های لازم که در زیر ذکر می شود انجام شود تا بتوان آن را در کوره بلند و یا روش احیا مستقیم استفاده نمود.

استخراج سنگ آهن

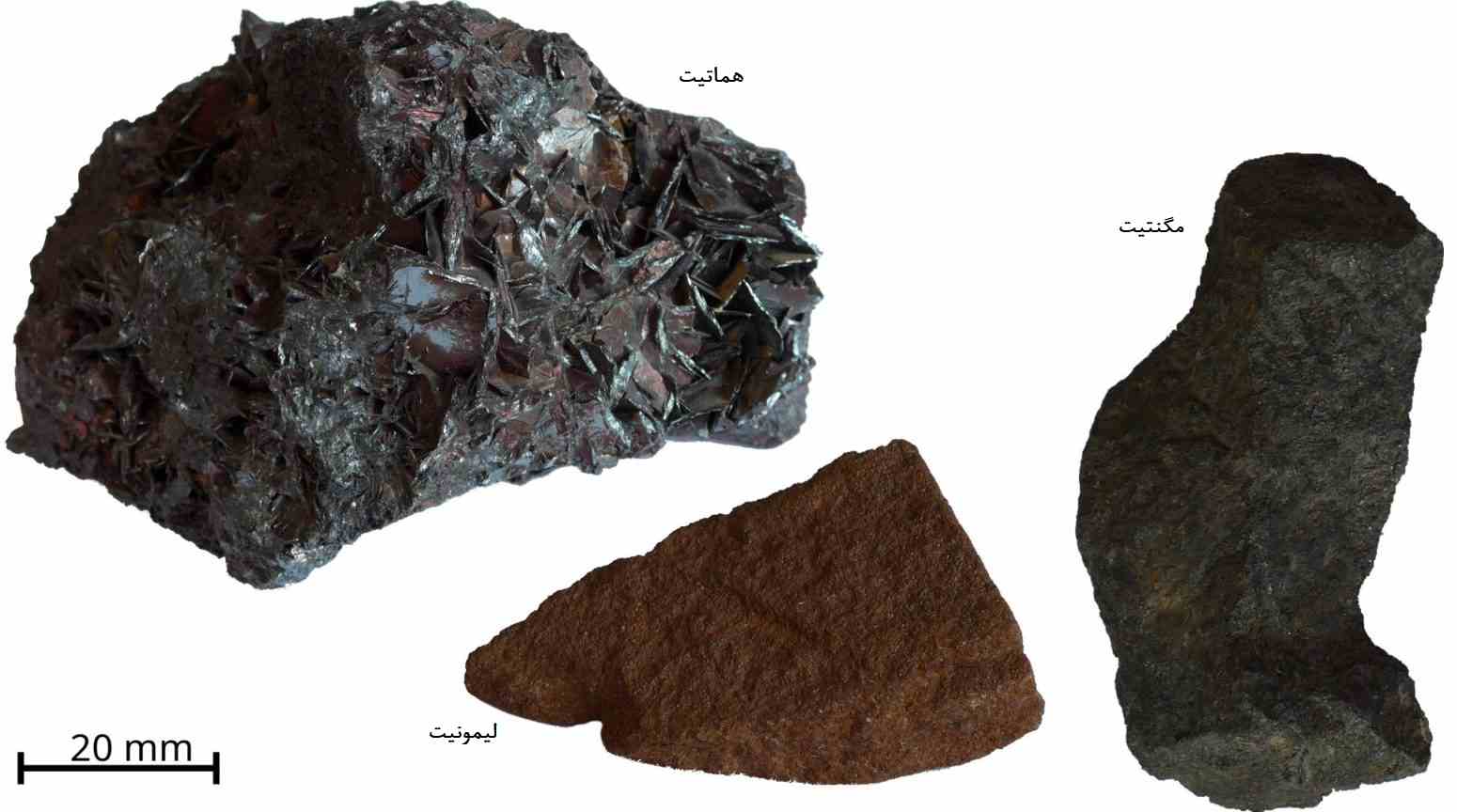

آهن در طبیعت به عنوان یک ماده خالص وجود ندارد، بلکه به عنوان یک عنصر در سنگ ها وجود دارد که می تواند تا 50 درصد آهن داشته باشد. به این قطعات سنگ معدنی حاوی آهن سنگ آهن می گویند. ترکیبات آهن موجود در این سنگ ها عمدتاً اکسیدهای آهن و همچنین کربنات آهن یا سولفید آهن هستند. مهمترین اکسیدهای آهن عبارتند از:

مگنتیت: Fe3O4

هماتیت (هماتیت): Fe2O3

سیدریت: FeCO3

لیمونیت: 2Fe2O3⋅H2O

خود آهن در فرآیند بعدی در کوره بلند از این اکسیدهای آهن جدا می شود، در این فرآیند جداسازی در کوره بلند مقداری کربن نیز با آهن ترکیب می شود.

سنگ آهن مخلوطی از ترکیبات آهنی (معمولاً اکسیدهای آهن) و سایر عناصر نامطلوب است!

علاوه بر ترکیبات حاوی آهن، سنگ آهن همیشه حاوی اکسیدهای سایر عناصر و برخی ناخالصی های همچون ترکیبات فسفر و گوگرد است که برای تولید فولاد قابل استفاده نیستند. این کلوخه های زائد اغلب ترکیبات ذکر شده زیر هستند:

- دی اکسید سیلیکون

- اکسید منگنز

- اکسید کلسیم

- اکسید منیزیم

- اکسید آلومینیوم

- ترکیبات فسفر و

- ترکیبات گوگردی

این که فولاد همواره همراه مقادیری از سایر عناصر همچون: سیلیکون، منگنز، فسفر و گوگرد است به دلیل وجود همین ترکیبات اولیه در سنگ معدن است؛ حداکثر مقادیر مجاز این عناصر در فولاد بسته به گرید فولاد تعیین می شود.

به دلایل فنی و اقتصادی، کاهش کلوخه های ترکیبات غیر آهن دار به حداقل ممکن قبل از فرآیند ذوب شدن سنگ آهن لازم است. در غیر این صورت، در صورت ذوب بیش از حد ناخالصی ها، باعث استفاده بیش از حد زغالسنگ جهت ذوب مقادیر زیادی از ناخالصی ها و مواد بلااستفاده می شود. این بدان معنی است که سنگ معدن آهن استخراج شده باید قبل از فرآیند کوره بلند به طور ویژه ای فرآوری شود.

مناطقی که سنگ آهن در آنها طی میلیونها سال تشکیل شده است (مثلاً از طریق آتشفشان) و می توان از نظر اقتصادی فرآیند استخراج را انجام داد، معدن سنگ آهن نامیده میشوند. بسیاری از ذخایر سنگ معدن را می توان در کشورهایی مانند چین، استرالیا، برزیل، هند و روسیه یافت. این کشورها حدود 85 درصد از کل حجم استخراج سنگ آهن جهان را تشکیل می دهند.

محل هایی که می توان به صورت اقتصادی مقادیر زیادی سنگ آهن از آن استخراج نمود معدن سنگ آهن نامیده می شود.

سنگ آهن استخراج شده از کانی های معدنی، عمدتاً به روش انفجار، در ابتدا بسیار درشت و غیر قابل استفاده است. پس از استخراج سنگ درشت، مستقیما با کمک سنگ شکن های مخروطی یا سنگ شکن های فکی تا اندازه های قابل استفاده تقریبا 15 میلی متر خرد می شود. این ابعاد به دست آمده به عنوان سنگ معدن کلوخه شناخته می شود. علاوه بر سنگ کلوخه، سنگ ریزه (تقریبا 1 میلی متر) و سنگ آسیاب شده (پودر سنگ معدن کوچکتر از 0.1 میلی متر) را نیز می توان با خرد کردن و آسیاب به دست آورد.

بسته به اندازه دانه سنگ آهن، می توان آن را به کلوخه، ریزه سنگ و پودر آسیاب شده تقسیم نمود!

کلوخه معمولا می تواند مستقیما وارد فرآیند کوره بلند شود، پردازش بیشتر بر روی سنگ آهن هزینه بر است و تنها در برخی موارد توجیه اقتصادی خواهد داشت. ریزه سنگ و پودر سنگ آهن نیز در برخی فرآیند های ویژه در کوره بلند به کار می رود. این فرآوری های سنگ معدن در بخش بعدی با جزئیات بیشتر توضیح داده می شود.

فرآوری سنگ آهن

پس از خرد کردن و آسیاب کردن سنگ معدن فرآیند اصلی پردازش سنگ آهن شروع می شود. هدف از این کار جداسازی ترکیبات حاوی آهن و جمع آوری حداکثری این ترکیبات است. سپس فرآیند های کلوخه سازی این ترکیبات توسط زینترینگ یا گندله سازی انجام می شود تا انجام واکنش های شیمیایی در کوره بلند بهینه سازی شود.

پردازش سنگ آهن و یا تغلیظ آن شامل جداسازی ترکیبات غیرآهن دار با هدف بهینه سازی فرآیند های کوره بلند می شود.

در واقع هرگز نمی توان ترکیبات غیرآهن دار را به طور کامل از سنگ آهن جداسازی نمود و بنابراین همواره مقداری از ترکیبات عناصر دیگر به همراه ترکیبات آهن دار وارد کوره بلند می شود. برای حذف این ترکیبات در مراحل بعدی کوره بلند و ساخت فولاد از ترکیبات جمع آوری کننده سرباره ساز و برخی فرآیند های خاص دیگر استفاده می شود.

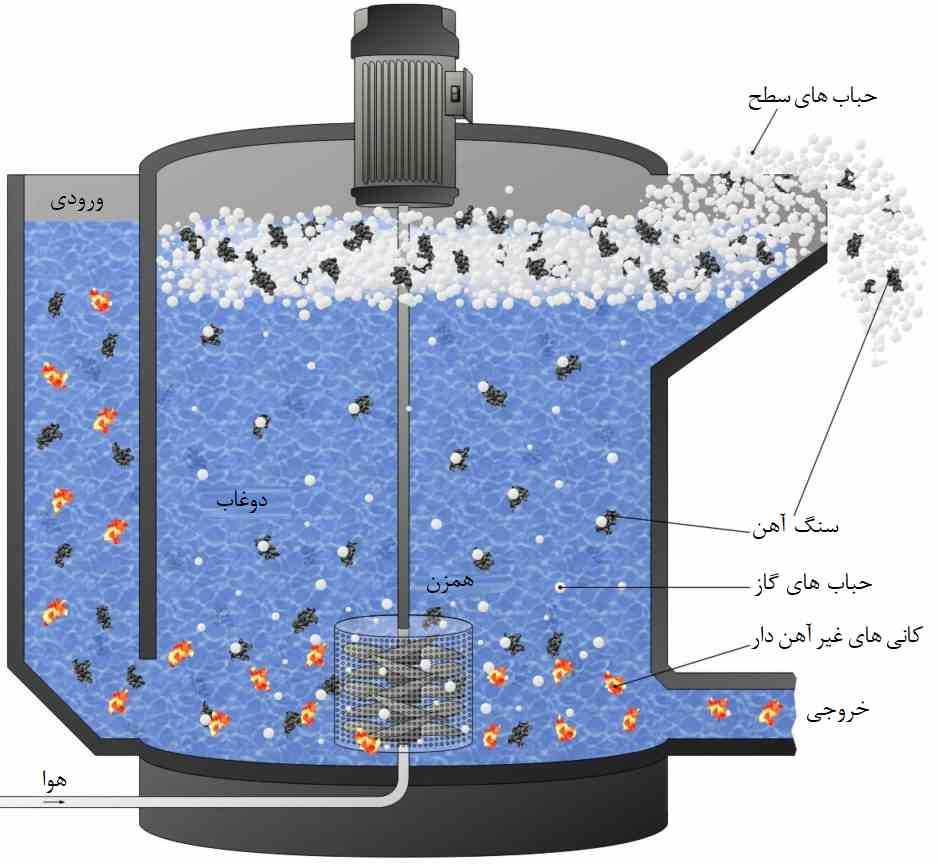

شناورسازی

در شناورسازی از ترشوندگی متفاوت بین ترکیبات آهن و مواد غیر آهن دار استفاده می شود. آب به خوبی کانی های غیرآهن دار را خیس می کند، یعنی به آنها می چسبد، اما تمایل دارد ذرات آهنی را عبور دهد. این اثر در نهایت می تواند برای جداسازی ترکیبات غیرآهن دار از ترکیبات آهن دار استفاده شود (شکل پایین به خوبی شماتیک این روش را نمایش می دهد).

در شناورسازی از خاصیت متفاوت ترشوندگی مواد برای جداسازی استفاده می شود!

برای این منظور، سنگ های آسیاب شده (که از خرد کردن و آسیاب به دست می آیند) در سلول های شناورسازی حباب های هوا با آب مخلوط می شوند. به این سوسپانسیون آبی دوغاب نیز می گویند. حباب های گاز در دوغاب از طریق دمش هوا یا همزن های پایین ظرف ایجاد می شود. به دلیل ترشوندگی نسبتا کم ترکیبات معدنی آهندار با آب، حباب های گاز در حال بالا آمدن به خوبی به این ترکیبات می چسبند. همچنین ترشوندگی زیاد ترکیبات غیرآهن دار باعث می شود این ترکیبات تمایل زیادی به باقی ماندن در آب داشته باشند و بنابراین تمایلی برای چسبندگی به حباب های هوای در حال بالا آمدن ندارند.

در حالی که ترکیبات آهن دار به حباب های گاز چسبیده و به سمت بالای ظرف شناور می شوند ترکیبات غیرآهندار تمایل به غرق شدن و پایین رفتن درون ظرف دارند. جهت جلوگیری از ترکیدن حباب هایی که به بالای سطح صعود نموده اند و برگشت ترکیبات آهن دار به درون آب، پایدارساز حباب افزوده می شود تا یک لایه حباب نسبتا پایدار بر بالای سطح باقی بماند.

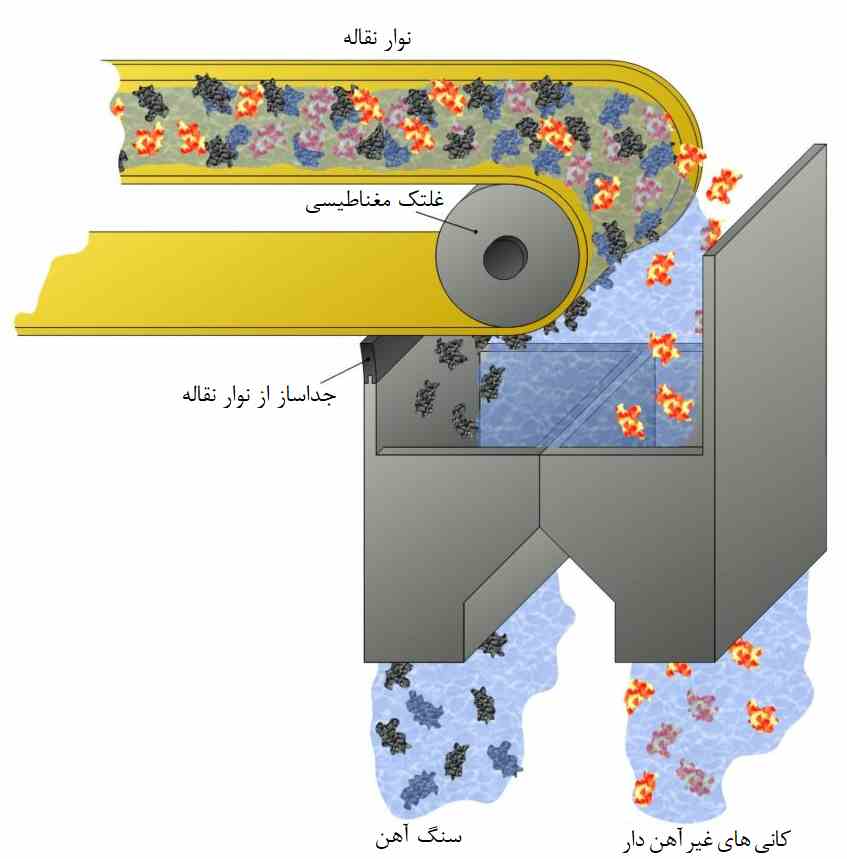

جداسازی مغناطیسی

در سنگ حاوی مگنتیت امکان جداسازی مواد غیرآهندار و سنگ آهن نیز وجود دارد. همانطور که از نام مگنتیت پیداست، این نوع سنگ آهن یک سنگ مغناطیسی است. برای جداسازی سنگ آهن مگنتیتی از ترکیبات باطله و غیرآهن دار مواد را از میان یک سری جداسازهای مغناطیسی عبور می دهند؛ بنابراین جداسازی ترکیبات آهن مگنتیتی از مواد غیرآهن دار و باطله به خوبی صورت می گیرد.

در جداکننده های آهنربایی از اثر مغناطیس برای جداسازی مواد فرومغناطیسی از سایر مواد استفاده می شود!

برای این منظور سنگ معدنی را با آب مخلوط کرده و به صورت ماده ای گل آلود در می آورند و از روی یک غلتک مغناطیسی دوار عبور می دهند. گل ترکیبات حاوی آهن به نوار روی غلتک ها می چسبد، سپس در قسمت انتهای نوار جدا شده و خشک می شود (شکل پایین به خوبی شماتیک این روش را توضیح می دهد.)

مواد غیرآهن دار نیز که در ماده گل آلود باقی می ماند از طریق یک قیف دفع شده و دور ریخته می شود. این فرآیند برای سنگ آهن سیدریت و هماتیت که در هنگام گرم شدن کمی مغناطیسی می شوند نیز مناسب است.

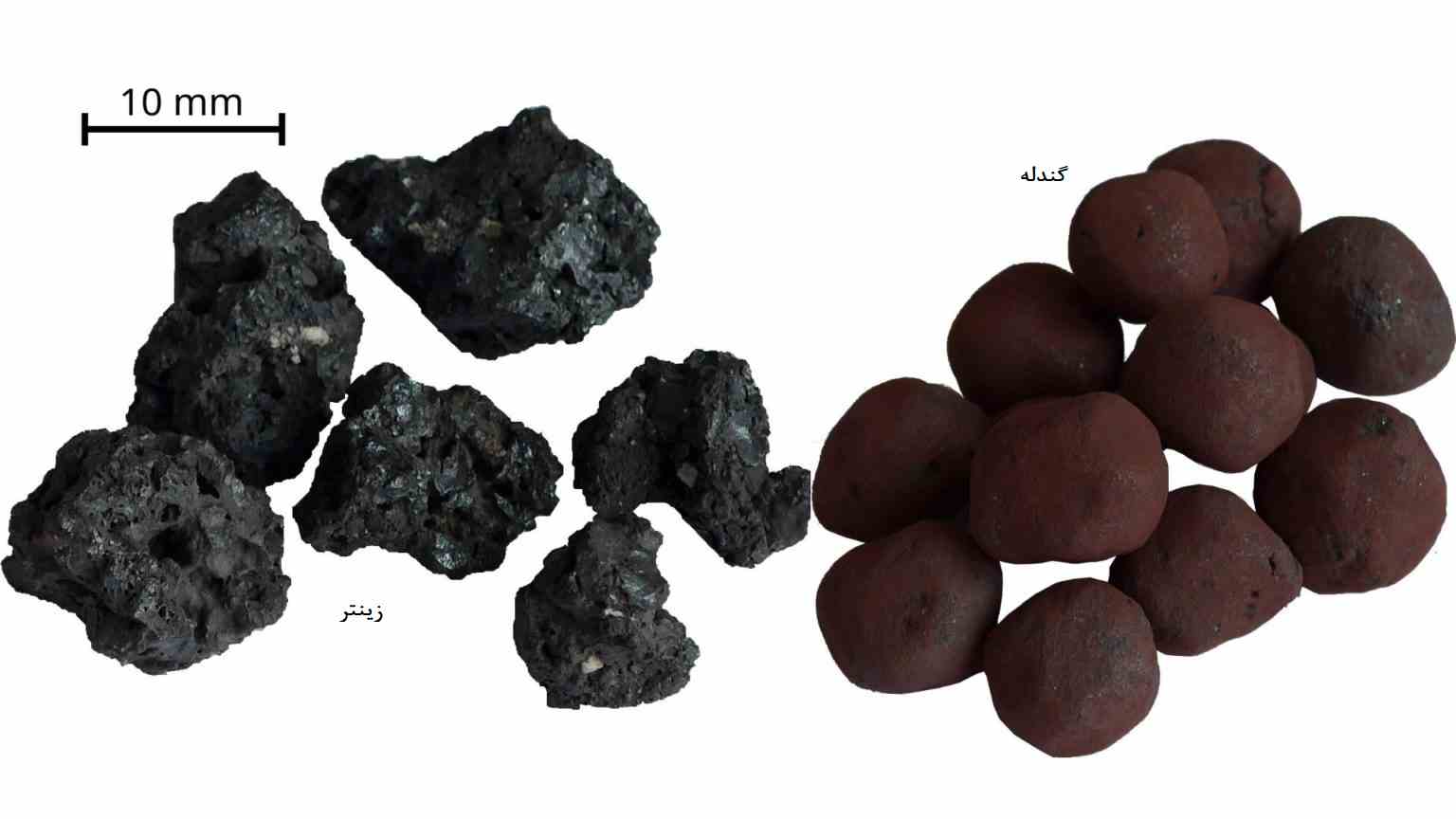

زینترینگ و گندله سازی

پس از فرآوری سنگ آهن در سلولهای شناورسازی یا جداکنندههای مغناطیسی، سنگهای ریز آسیاب شده را نمیتوان مستقیما به کوره بلند تغذیه کرد، زیرا فشردهسازی بسیار زیاد ناشی از شارژ در کوره بلند جریان گاز را مختل میکند. بنابراین مواد معدنی باید شکل کلوخه را به خود بگیرند تا حفره های کافی در ستون شارژ وجود داشته باشد و بنابراین جریان گاز به خوبی از آن عبور کند. قطعات کلوخه ای با زینترینگ و گندلهسازی ساخته میشوند.

گداختن مواد معدنی آسیاب شده به قطعات کلوخه ای متخلخل برای بهبود واکنش پذیری شیمیایی ضروری است!

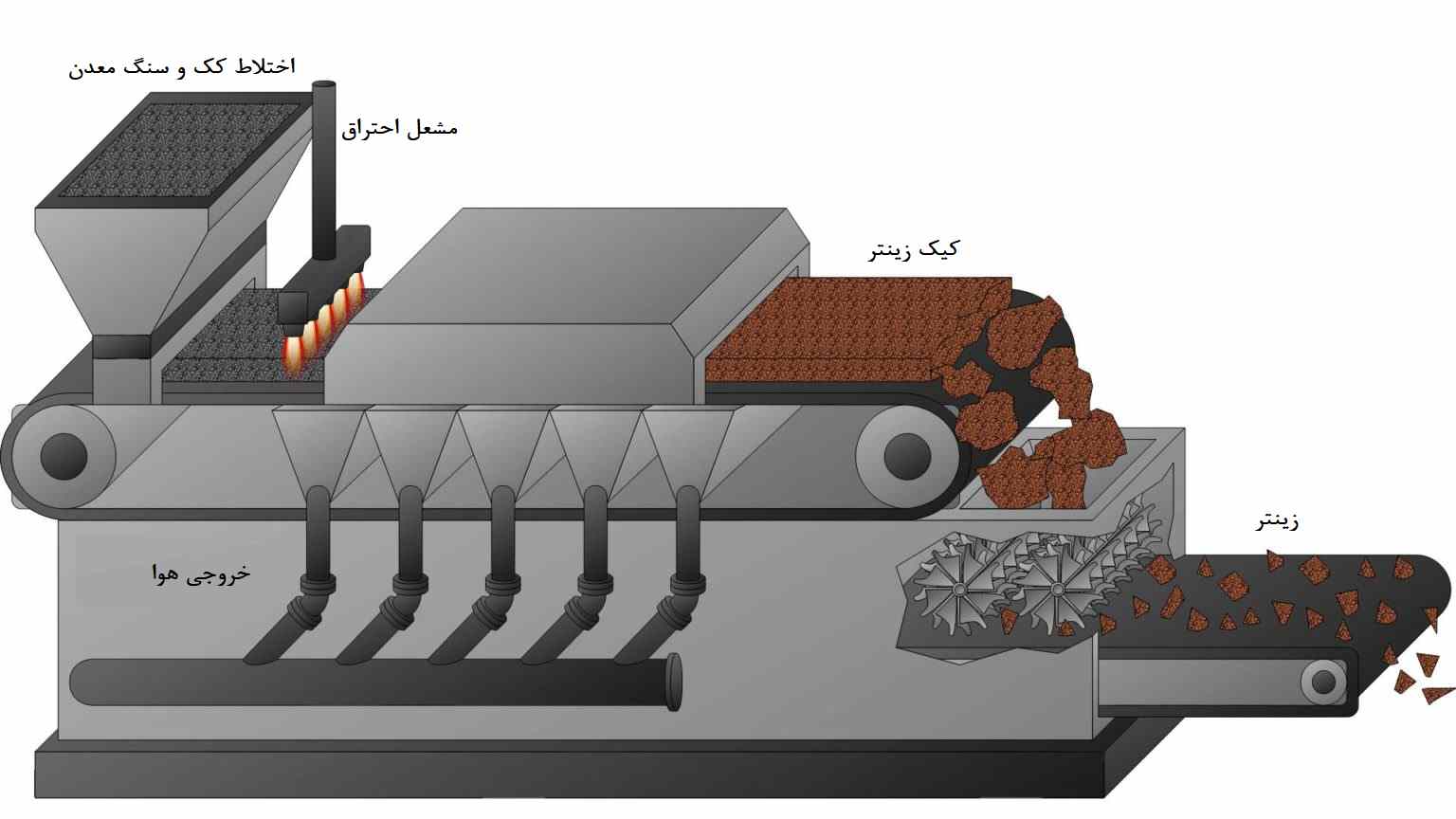

در حین زینترینگ، سنگ معدن های ریز ابتدا با مواد افزودنی و ذرات کک مخلوط می شوند. این مخلوط سپس از طریق یک قیف روی یک صفحه رنده ای متحرک عبور می کند. سپس مشعل های موجود موجب احتراق کک ترکیب شده می شود. به دلیل دمای بالای موجود مواد معدنی به همدیگر چسبیده و زینتر می شوند. در دستگاه پس از قسمت مشعل، سوراخ هایی برای خروج هوا قرار گرفته که یک حالت مکش ایجاد نموده و باعث کلوخه سازی مواد می شود. معمولا چون حمل کلوخه مشکلاتی را برای این ماده ایجاد می کند فرآیند زینترینگ در خود کارخانه های فولادسازی صورت می گیرد.

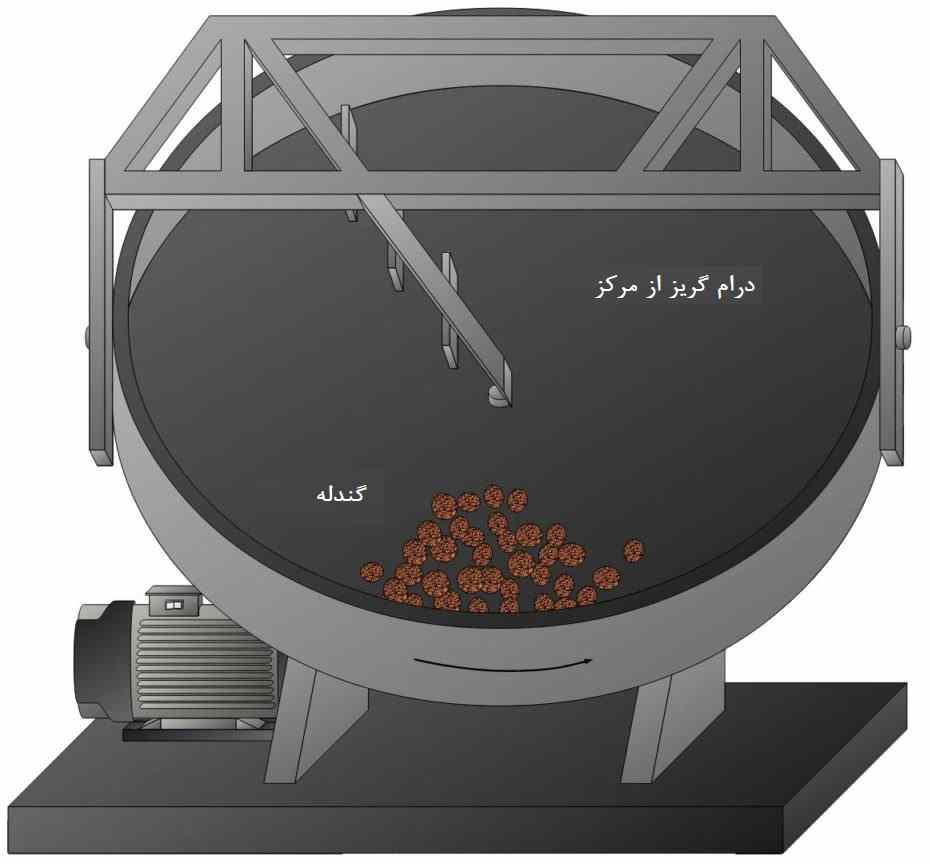

در حین گندله سازی، کنستانتره آهن همراه آب، مواد اتصال دهنده و مواد افزودنی به گلوله هایی سبز در درام هایی گریز از مرکز تبدیل می شود. گلبولهایی با اندازه دانههای تقریبا 15 میلیمتر تولید میشوند که سپس با پختن به گندله های متخلخل تبدیل می شوند. گندله ها عمدتا توسط تامین کنندگان سنگ معدن تولید و سپس به کارخانه آهن تحویل داده می شود.

زینترینگ و گندله سازی به انجام واکنش های کوره بلند و بهینه سازی فرآیند کمک می کند.

در این مطلب سعی شد انواع روش های مناسب تغلیظ و فرآوری سنگ آهن پیش از ورود به کوره توضیح داده شود. جهت مشاوره و کسب اطلاعات بیشتر در زمینه انتخاب روش مناسب، استعلام قیمت دستگاهها، خرید، فروش، تامین تجهیزات و مواد اولیه با ما تماس بگیرید.