معرفی:

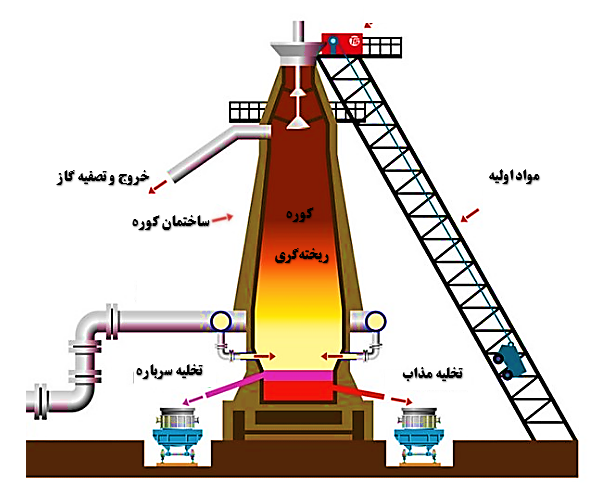

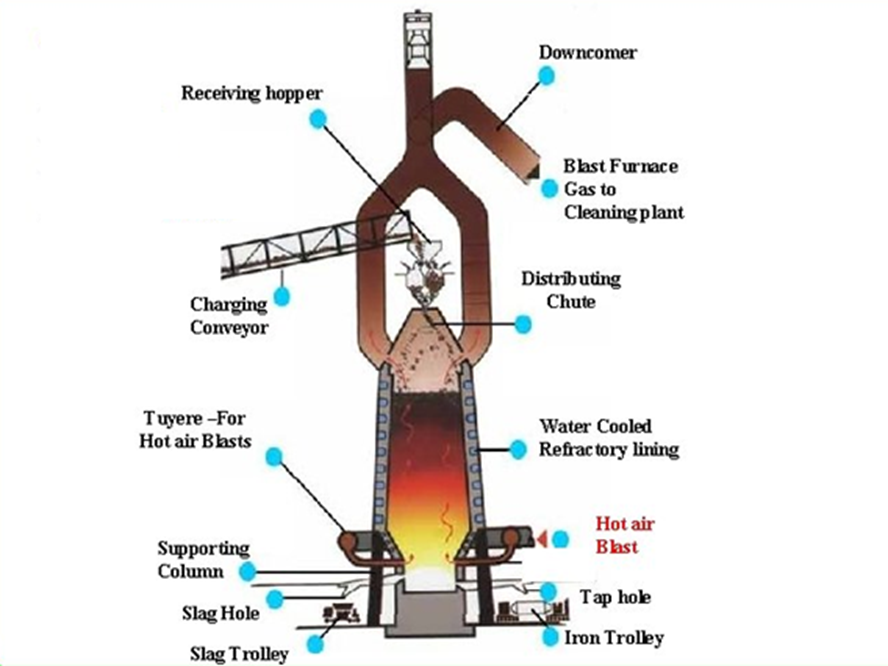

کوره بلند نوعی کوره متالورژیکی است که برای ذوب فلزات صنعتی، عموماً آهن خام و همچنین سایر موارد مانند سرب یا مس استفاده می شود. هدف کوره بلند احیای شیمیایی و تبدیل فیزیکی اکسیدهای آهن به آهن مذاب است. کوره بلند یک سازه ی بزرگ فولادی است که با آجر نسوز پوشانده شده است، که در آن سنگ آهن، کک و آهک از قسمت بالایی آن وارد می شوند و هوای از پیش گرم شده به بخش های پایین دمیده می شود

مواد خام به 6 تا 8 ساعت زمان نیاز دارند تا به بخش انتهایی کوره برسند و به محصول نهایی سرباره مذاب و آهن مذاب تبدیل شوند. این محصولات مذاب در فواصل منظم از کوره تخلیه می شوند. هوای گرمی که به انتهای کوره بلند دمیده شده است، پس از انجام واکنش های شیمیایی متعدد، طی 6 تا 8 ثانیه به سمت بالای کوره می رود. هنگامی که یک کوره بلند راه اندازی می شود، به طور مداوم و منظم برای چهار تا ده سال با توقف های کوتاه برای انجام تعمیرات برنامه ریزی شده کار می کند.

نواحی مختلف کوره :

کوره بلند از بخش های زیر تشکیل شده است:

1-ساختمان کوره بلند: Furnace Proper

2-کوره ریخته گری: Cast House

3-اجاق ها (کوره): Stoves

4-بخش ذخیره مواد خام: Raw Material Storage Section

5-بخش شارژ مواد اولیه: Raw Material Storage Section

6-قسمت تصفیه گاز: Gas Cleaning Point

7-منطقه تخلیه سرباره: Slag Dumping Area

8-تلقیح زغال سنگ پودر شده: Pulverised coal Inoculation

- ساختمان کوره بلند:

کل منطقه کوره بلند که در آن فلز مذاب با سرباره ی حاصل از مواد خام تزریقی، تولید می شوند.

- کوره ریخته گری

فلز مذاب با سرباره از کانالی عبور می کنند که به دو شکل تقسیم می شود، یکی فلز مذاب و دیگری سرباره و سپس به ترتیب به سمت بخش های آهن و سرباره کوره می روند.

- اجاق ها (کوره):

برای گرم کردن هوا توسط دمنده های پرسرعت تامین و در فرایند استفاده می شود.

- بخش نگهداری مواد خام:

این بخش آنقدر با دقت طراحی شده است که می توان مواد اولیه را به راحتی از این بخش منتقل کرد.

- بخش شارژ مواد اولیه:

همانطور که از نام آن مشخص است یک ایستگاه شارژ است. در اینجا قیف را می بینیم که مواد اولیه از طریق آن وارد کوره بلند می شود.

- قسمت تصفیه گاز:

از آنجایی که از چندین نوع سوخت برای تولید گرما استفاده می شود، گاز سوخته زیادی در داخل کوره بلند تولید می شود، بنابراین باید نقطه یا مقطعی داشته باشیم که بتوانیم گازهای سوخته شده را به راحتی از آن استخراج کنیم.

- منطقه تخلیه سرباره:

در کوره بلند، در حالی که فرآیند استخراج آهن در آن زمان انجام شده است، سرباره یا ناخالصی نیز دریافت می کنیم. برای حذف آن هم می توان از جت آب پرفشار استفاده کرد که با سرباره یا ناخالصی ها ترکیب شده و سپس مخلوط را به بخش گرانول سازی فرستاده می شود ، ثانیاً اگر نتواند در کارخانه گرانوله شود،منطقه جداگانه ای ایجاد وجود دارد که سرباره در آن تخلیه میشود.

- تلقیح زغال سنگ پودر شده:

در این قسمت ذرات زغال سنگ خرد شده را شارژ شده تا بتواند به راحتی بسوزد.

بخش های اصلی کوره بلند:

یک کوره بلند شامل بخش های زیر بود:

1- قیف ها: Hoppers

2-دروازه های قابل تنظیم :Adjustable Gates

3-ناودان چرخشی: Rotating Chute

4-آجر نسوز: Fire brick

5-محفظه احتراق: Combustion

6-مشعل گاز :Gas burner

7-آجر کربنی: Carbon brick

8-منفذ تخلیه: Taphole

9-تویر (هوا دم): Tuyere

- قیف ها:

قیف مخروطی شکل است که برای ریختن مواد اولیه ای که از قسمت نگهداری مواد اولیه می آیند استفاده می شود.

- دروازه های قابل تنظیم:

برای کنترل جریان و مقدار مواد اولیه باید استفاده شود. می توان آن را به صورت دستی کنترل کرد، اما در کوره بلند های مدرن به صورت الکترونیکی باز یا بسته میشود.

- ناودان چرخشی:

برای مخلوط کردن مواد اولیه استفاده می شود و مهمتر از آن از خروج گاز کوره در هنگام شارژ مواد اولیه جلوگیری میکند.

برای محافظت از پوسته کوره بلند استفاده می شود و از مواد سرامیکی ساخته شده است که ضمن مقاومت در برابر دمای بالا هدایت حرارتی بسیار کمی دارد.

- محفظه احتراق:

محفظه ای است که در آن احتراق سوخت مورد استفاده در کوره بلند رخ داده است.

- مشعل گاز:

برای ایجاد آتش به یک مشعل نیاز داریم، بنابراین در داخل محفظه احتراق، یک مشعل گازی تعبیه شده است.

- آجر کربنی:

یک ماده نسوز کامپوزیتی است که در برابر سرباره و حرارت داخلی محفظه احتراق قسمت مقاومت دارد و به علت هدایت حرارتی بالا و انبساط کم در قسمت بیرونی محفظه احتراق استفاده میشود.

- منفذ تخلیه:

از طریق آن، می توانیم مواد مذاب به خارج از کوره بلند منتقل می گردد.

- تویر (هوا دم):

لوله ای است که به وسیله آن هوای کوره بلند توسط دمنده های فشار بالا تامین می شود.

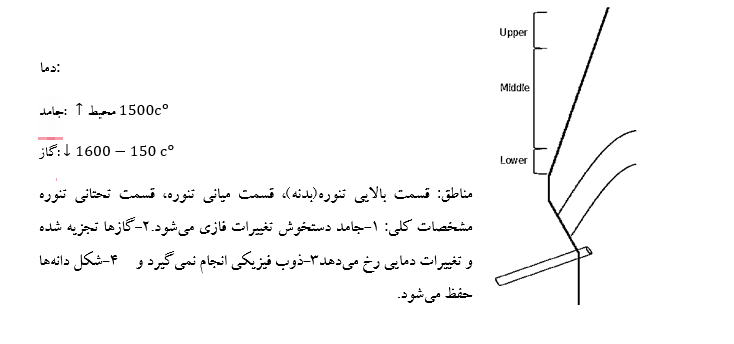

اجزای ساختمان کوره بلند:

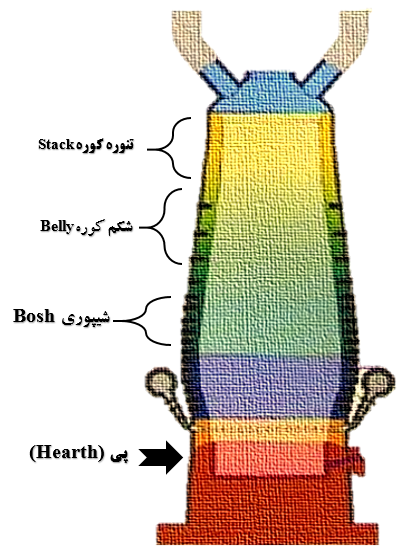

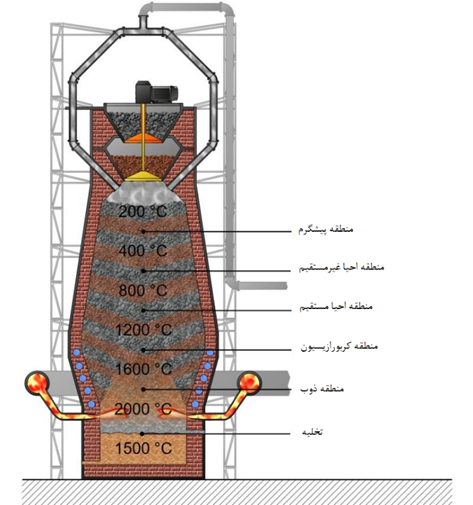

در کوره بلند، چهار ناحیه اصلی وجود دارد:

1- Stack تنوره(بدنه) کوره بلند

2- Barrel شکم کوره بلند

3- Bosh شیپوری

4- Hearth پی

- تنوره کوره بلند:

این منطقه بالای یک کوره بلند است که توسط آجر نسوز پوشانده شده است. در این بخش گازهای داغ از محفظه احتراق به سمت بالا جریان می یابند تا مواد خام تازه وارد شده از قیف ها را گرم کنند.

- Belly (شکم کوره بلند):

به نسبت بدنه ی کوره بلند بیشتر گرم می شود و به آن منطقه احیا نیز میگویند که در آن روابط شیمیایی رخ میدهد.

- bosh (شیپوری):

گرم ترین قسمت کوره بلند است زیرا این قسمت به واکنش هوا و کک بسیار نزدیک است. قسمتی از بوش با آجرهای سرامیکی نسوز ضخیم و قسمتی با آجر کربنی پوشیده شده است.

- پی (Hearth):

این قسمت پایین کوره بلند است. در ناحیه ای که، گازهای داغ از یک طرف و گازهای اتمسفری از طرف دیگر از طریق تویر به آن می رسند.

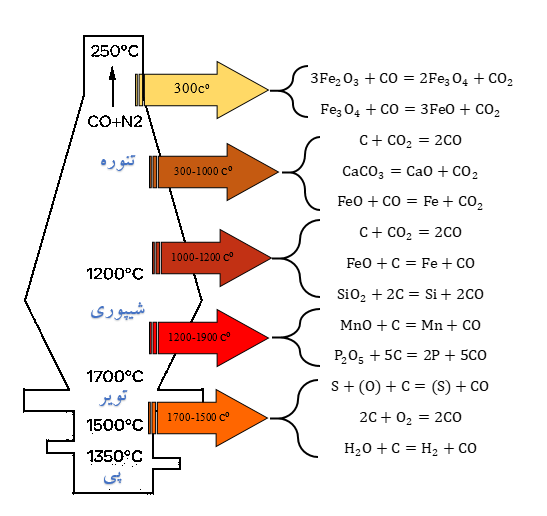

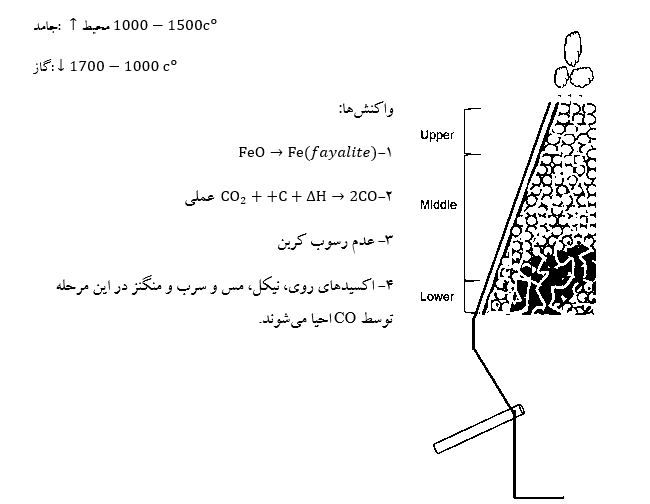

محدوده دمایی واکنش ها در بخش های مختلف کوره بلند:

برای درک بهتر واکنش های شیمیایی در کوره بلند به شکل زیر دقت کنید:

1-واکنش های شیمیایی در قسمت شفت کوره بلند:

2-واکنش های شیمیایی در قسمت بالایی شفت کوره بلند:

سرعت واکنش در دمای 400 تا 600 درجه سانتی گراد قابل توجه است.

آهن خالص به عنوان کاتالیزور عمل می کند.

عمل روان کننده کربن با پایین آمدن مواد بیشتر میشود.

کربن،احیای غیر مستقیم را کاهش می دهد.

مضر برای فرآیند ریزش مواد.

3-واکنش های شیمیایی در قسمت میانی شفت کوره بلند:

آنچه تاکنون رخ داده است:

1- 50 تا 60 درصد ارتفاع کل

2- 75 درصد کل شفت

3- دما و ترکیب برای احیای غیر مستقیم مطلوب است.

دیگر واکنش های شیمیایی در قسمت میانی شفت کوره بلند:

علل عدم واکنش:

حضور در پایین ترین قسمت شفت

افت حرارتی موضعی

از نظر شیمیایی خوب، اما از نظر حرارت بد.

در فرایند کوره بلند سنگ آهن با کربن موجود در کک واکنش می دهد و در نتیجه این واکنش، چدن سفید و یا خاکستری حاصل می شود.

مراحل کاری کوره بلند :

- فرآیند احتراق

- واکنش بودوارد

- پیش گرم

- منطقه احیا غیرمستقیم

- منطقه احیا مستقیم

- منطقه ذوب شدن

- منطقه تخلیه

- فرآیند احتراق:

آهن موجود در سنگ معدن های فرآوری شده باید توسط فرآیندهای شیمیایی جداسازی شود. برای این فرایند شیمیایی لازم است که اکسیژن متصل به آهن از آن جدا شود. برای این جداسازی با قرار گرفتن کربن در کنار آهن و اکسیژن اکسیژن از آهن جدا می شود و به کربن متصل می شود. در واقع کربن به عنوان یک عامل احیایی عمل می کند. کربن در شکل کک (کک پیرولیز شده در واحد کک سازی) به کوره بلند تغذیه می شود.

در دماهای بالا، کربن می تواند به طور مستقیم در احیا آهن شرکت کند (احیا مستقیم). در دماهای پایین تر، احیا به طور غیرمستقیم با کمک گاز مونوکسید کربن تشکیل شده در طی احتراق (احیا غیرمستقیم) صورت می گیرد. در هر دو مورد، اکسید آهن احیا شده و به آهن تبدیل می شود.

کربن عنصری است که در مقادیر زیاد در دسترس است و این فراوانی و در دسترس بودن استفاده از آن را به عنوان یک عامل احیایی امکان پذیر می سازد و علاوه بر این گاز کربن مونوکسید می تواند در مواد معدنی متخلخل موجود در کوره به خوبی نفوذ کرده و با سنگ آهن واکنش دهد. به همین دلیل است که سنگ آهن به نحوی فرآوری می شود تا حداکثر تخلخل ممکن در شکل های زینتر و گندله در آن ایجاد شود.

کربن نه تنها گرمای لازم برای ذوب سنگ آهن را فراهم می کند، بلکه فرآیند احیای اکسید های آهن جهت تبدیل آن به آهن را انجام می دهد.

جزئیات معادلات شیمیایی کوره بلند در ادامه آورده می شود. شروع فرآیند کوره بلند از جایی است که خروجی پیش گرم کن (هات بلاست) به همراه کک موجود در قسمت های پایین کوره بلند می سوزد؛ با سوختن کک گرمای لازم و گاز کربن مونوکسید احیایی تولید می شود. کربن موجود در کک ابتدا با اکسیژن اتمسفری در هاتبلاست مطابق معادله زیر واکنش می دهد و کربن دی اکسید تولید می کند:

C+O2→CO2 (گرمازا)

این واکنش به شدت گرمازا است و پس از انجام واکنش گرمای زیادی حاصل می شود. این آزاد شدن حرارت موجب افزایش دمای محفظه احتراق تا 2000 درجه سلسیوس می شود. به دلیل دمای بسیار بالا گاز کربن دیاکسید (CO2) با کربن موجود در کک واکنش می دهد و گاز احیایی کربن مونوکسید را تولید می کند:

CO2+C⇌2 CO (گرماگیر)

تشکیل کربن مونوکسید گرماگیر است و باعث افت دمای گاز تا 1700 درجه سانتیگراد می شود. از افت بیشتر دما باید جلوگیری شود و اگرچه که واکنش تبدیل کربن دی اکسید به کربن مونوکسید نیز در دماهای به اندازه کافی بالا رخ می دهد.

دمای خیلی پایین باعث می شود تا واکنش تعادلی بالا در جهت برگشت عمل کند. اما حفظ این کربن مونوکسید در مقادیر کافی جهت احیای اکسید آهن لازم است.

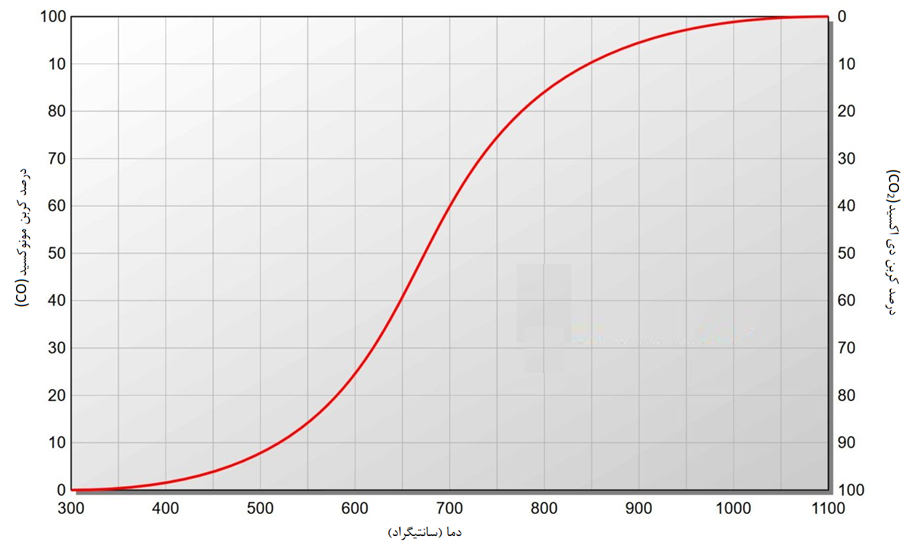

- واکنش بودوارد:

واکنش تبدیل کربن دیاکسید و کربن به کربن مونوکسید یک واکنش تعادلی است و برگشت آن به دما وابسته است که این معادله واکنش بودوارد (Boudouard) نامیده می شود. مشابه این وضعیت را می توان با تبخیر آب در یک اتاق بسته پر از هوا نشان داد. بسته به دما، هوا می تواند مقدار خاصی از آب را به خود جذب کند. پس از اینکه هوا کاملا با بخار آب اشباع شد دیگر مقادیر آب بخار شده و مایع تغییری نمی کند و در واقع تعادلی بین مایع و بخار به دست می آید. با گذشت زمان در هر لحظه تعادل بین میزان آب مایع و بخار آب برقرار است و هر میزان که آب بخار شود همان میزان نیز بخار به مایع بر می گردد. به این نوع تعادل فازهای بخار و آب تعادل دینامیک می گویند. با این حال، بسته به دما، این تعادل دینامیکی می تواند جابه جا شده و منجر به افزایش یا کاهش میزان آب مایع شود. در دماهای بالا میزان بخار آب موجود در هوا افزایش می یابد و بنابراین واکنش در جهت تولید بخار آب و کاهش آب مایع پیش می رود. در دماهای پایین نیز مقداری از بخار آب موجود در هوا کاندنس شده و دوباره به مایع باز می گردد و بنابراین واکنش در جهت تولید آب مایع پیشرفت می کند. این فرآیند را به خوبی در قوطی های نوشابه خنک نیز مشاهده می کنیم که در کنار آن ها قطرات آب مشاهده می شود. این قطرات در واقع همان رطوبت هوا است که در اطراف قوطی کاندنس شده است.

به همین ترتیب، واکنش تعادلی رفت و برگشتی بین کربن مونوکسید و کربن دی اکسید صورت می گیرد که وابسته به دما جهت پیشرفت واکنش تغییر می کند. شکل بالا نسبت تعادل بین کربن مونوکسید و کربن دیاکسید در دماهای مختلف را نشان می دهد. واضح است که در دماهای بالا کربن دی اکسید به کربن مونوکسید تبدیل می شود.

در دماهای بالا، کربن عمدتا با دی اکسید کربن واکنش می دهد تا مونوکسید کربن (به عنوان یک عامل احیایی مهم) تشکیل شود. در دماهای پایین، مونوکسید کربن عمدتا به دی اکسید کربن و کربن تجزیه می شود!

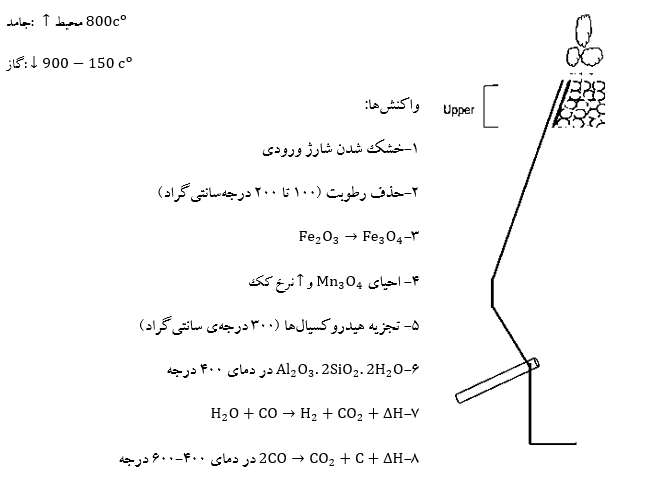

- پیش گرم :

احتراق کک گازهای داغی تولید می کند که عمدتا از مونوکسید کربن، دیاکسید کربن، نیتروژن و آب (گاز) تشکیل شده است. این گازهای داغ در کوره بلند بالا می روند و خنک می شوند. از حداکثر 2000 درجه سانتیگراد در سطح نازلهای هات بلاست (tuyere)، دما تا حدود 200 درجه سانتیگراد در قسمت دهانه کوره کاهش مییابد. در این دما، شارژ پر شده ابتدا خشک شده و سپس پیش گرم می شود. بنابراین این منطقه از کوره بلند، منطقه پیش گرم نامیده می شود.

در منطقه پیش گرم، شارژ خشک و پیش گرم می شود!

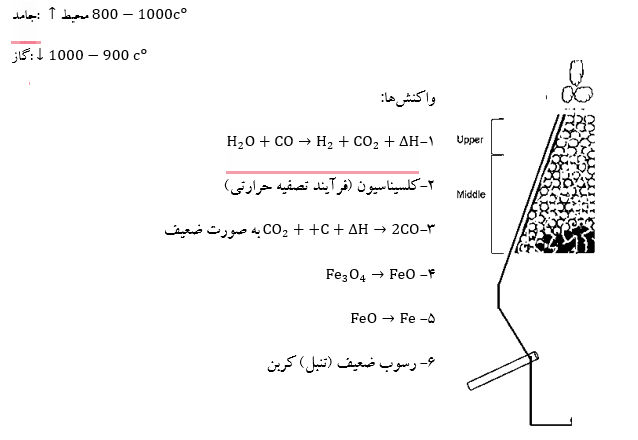

- منطقه احیای غیر مستقیم:

پیشرفت واکنش احیای سنگ آهن در کوره بلند منجر به منطقه دمایی 400 تا 800 درجه سانتی گراد می شود. در این منطقه اصطلاحا احیا غیرمستقیم سنگ آهن به آهن توسط مونوکسید کربن صورت می گیرد.

گاز مونوکسید کربن (CO) با جذب اکسیژن موجود در اکسید آهن (O) به دی اکسید کربن (CO2) اکسید میشود. احیای غیرمستقیم را می توان به چندین واکنش میانی تقسیم کرد که به موجب آن درصد آهن موجود در سنگ معدن به طور مداوم افزایش می یابد و در نهایت آهن خالص تولید می شود.

ابتدا، هماتیت (Fe2O3) که آهن کمتری دارد توسط مونوکسید کربن (CO) به مگنتیت (Fe3O4) که محتوی اهن بیشتری دارد احیا می شود. سپس مگنتیت به وستیت (FeO) احیا می شود بعد از این نیز نهایتا به آهن (Fe) تبدیل می شود:

3Fe2O3 + CO → 2 Fe3O4 + CO2 (هماتیت → مگنتیت)

Fe3O4 + CO → 3 FeO + CO2 (مگنتیت → وستیت)

FeO + CO → Fe + CO2 (وستیت → آهن)

از واکنش های بالا تنها آخرین واکنش که مربوط به تبدیل وستیت به آهن است گرمازا است اما همین میزان گرمای آزاد شده انرژی مورد نیاز برای دو واکنش گرماگیر قبلی را نیز تامین می کند. بنابراین در مجموع تعادل کلی گرمازا باقی می ماند. در این منطقه احیای غیر مستقیم صورت گرفته و دما نیز در حدود 400 تا 800 درجه سانتیگراد است که این دما همچنان از دمای ذوب آهن احیا شده موجود بسیار پایین تر است.

در منطقه احیای غیرمستقیم، اکسید آهن موجود در سنگ آهن توسط گاز کربن مونوکسید احیا می شود اما این مواد معدنی همچنان در حالت جامد قرار دارند!

- منطقه احیا مستقیم:

اگر سنگ آهن هایی که هنوز احیا نشده، در کوره بلند به سمت پایینتر حرکت کنند، کربن نیز میتواند مستقیما اکسیدهای آهن موجود در سنگ معدن را به دلیل دمای بالا احیا نماید. کربن (C) با جذب اکسیژن (O) به مونوکسید کربن (CO) اکسید می شود. با توجه به احیای مستقیم اکسیدهای آهن توسط کربن، در ادامه توضیحاتی در مورد احیای مستقیم نیز ارائه می شود.

احیا مستقیم در ناحیه دمایی بین حدود 800 تا 1600 درجه سانتیگراد انجام می شود. احیای مستقیم را میتوان مجددا به مراحل میانی تقسیم کرد که در آن درصد آهن موجود در سنگ معدن در هر مرحله افزایش می یابد:

3Fe2O3 + C → 2 Fe3O4 + CO (هماتیت → مگنتیت)

Fe3O4 + C → 3 FeO + CO (مگنتیت → وستیت)

FeO + C → Fe + CO (وستیت → آهن)

همه این واکنش ها گرمازا هستند. گرمای مورد نیاز انجام این واکنش ها از احتراق کک حاصل می شود. سیلیکون، منگنز، ترکیبات فسفردار (و بسیاری ترکیبات دیگر) که به عنوان مواد باطله در سنگ معدن وجود دارد نیز با واکنش گرماگیر احیا می شود.

سایر ترکیبات باطله احیا شده در کوره بلند در مراحل بعدی با کمک ذوب افزوده شده در شارژ ترکیب می شود و به سرباره می چسبد.

در منطقه احیا مستقیم، کربن مستقیما موجب احیای اکسیدهای آهن می شود!

- منطقه کربورایزینگ:

اگرچه که کربن موجب احیای اکسیدهای آهن و نهایتا تولید آهن می شود آهن تولید شده نسبتا غنی از کربن است. این غنی شدن توسط گاز کربن مونوکسید یا در دماهای بالاتر به صورت مستقیم توسط کربن انجام می شود. این فرآیند منجر به تشکیل سمنتیت (Fe3C) می شود.

غنی شدن آهن جامد با کربن در رنج دمایی 900 تا 1200 تحت عنوان کربوریزاسیون شناخته می شود. واکنش های مربوطه مطابق زیر است:

3Fe+2CO → Fe3C + CO2

3 Fe+C → Fe3C

با افزایش درصد کربن موجود در اهن دمای ذوب آن کاهش می یابد به طوریکه نقطه ذوب از نقطه ذوب آهن خالص (1536 درجه سانتیگراد) تا آهن کربندار (1200 درجه سانتیگراد) کاهش می یابد (در نمودار آهن کربن این کاهش دما قابل مشاهده است).

در منطقه کربورایزینگ، آهن احیا شده از کربن غنی می شود و ترکیب میانی کاربید آهن (Fe3C) تشکیل می شود. کربورایزینگ موجب کاهش دمای ذوب آهن می شود.

- منطقه ذوب:

به دلیل کاهش نقطه ذوب، توسط کربنی که در ساختار آهن نفوذ نموده، آهن احیا شده در لایه های رویی سنگ معدن در مناطق پایین تر کوره بلند شروع به ذوب شدن می کند. حال لایه های درونی تر سنگ معدن نیز با کربن و یا گاز کربن مونوکسید در تماس قرار می گیرد و بنابراین می تواند به آهن احیا شود و سپس کربورایز شود. کربن جذب شده به صورت حل شده در مذاب آهن باقی می ماند. این همان دلیلی است که آهن خروجی از کوره بلند به شکل چدن یعنی دارای مقادیر زیاد کربن است.

در منطقه ذوب، آهن شروع به ذوب شدن می کند و در خروجی میزان کربن زیادی را به صورت محلول به همراه دارد.

- منطقه تخلیه:

نهایتا مذاب موجود به همراه سرباره مذاب در قسمت اجاقی کوره بلند جمع آوری می شود. به دلیل چگالی بالاتر چدن این ماده می تواند در پایین ترین نقطه کوره بلند (تخلیه) جداسازی شود. این ماده حاوی کربن بالا در حدود 4.5 درصد است. سایر عناصر موجود در یک نمونه ترکیب در پایین لیست شده است (البته ممکن است مقادیر این ترکیبات در شرایط مختلف متفاوت باشد):

4.5% کربن، 2.5% سیلیکون، 1.5% منگنز، 0.5% فسفر و 0.1% گوگرد.

مقادیر کمی از عناصر دیگر همچون: تیتانیوم، مس و … نیز در ترکیب مذاب خروجی وجود دارد.

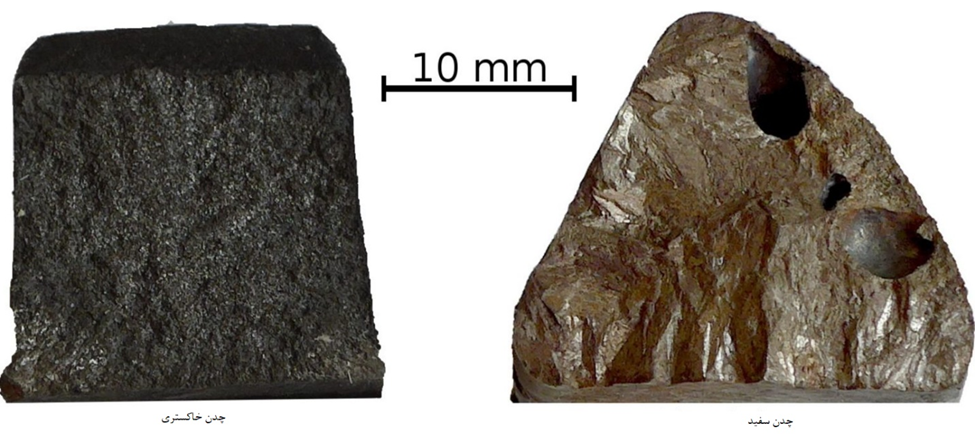

وقتی که چدن منجمد می شود محتوی سیلیکون موجود مشخص می کند که کربن موجود به کدام یک از اشکال خالص گرافیت و یا ترکیب سمنتیت در ساختار چدن رسوب نموده است. در غلظت های سیلیکون بالا کربن به شکل گرافیت در ساختار چدن رسوب می کند، همچنین لازم به ذکر است که محتوای منگنز کم و سرمایش آهسته نیز منجر به رسوب کربن به شکل گرافیت می شود. از طرف دیگر در غلظت های سیلیکون کم به هنگام انجماد چدن رسوب سمتیت ایجاد می شود؛ همچنین محتوای منگنز کم تر و سرد سازی سریع منجر به رسوب کربن در شکل سمنتیت می شود.

از آنجا که در دماهای بالا و زمان های آنیل طولانی سمنتیت تشکیل شده مجددا به کربن و آهن تجزیه می شود از لحاظ ترمودینامیکی این فرم انجماد را انجماد نیمه پایدار می نامند. از طرف دیگر گرافیت ترکیبی پایدار از لحاظ ترمودینامکی است و بنابراین در زمان های آنیل طولانی نیز همچنان به حالت پایدار خود باقی می ماند و به همین دلیل نوع انجماد دارای کربن به حالت گرافیتی را انجماد پایدار می نامند.

سطح شکست چدن انجماد پایدار به دلیل وجود گرافیت در ساختار خود خاکستری مات به نظر می رسد. بنابراین چدن منجمد شده چدن خاکستری نامیده می شود. از طرف دیگر سطح شکست چدن انجماد نیمه پایدار سفید براق است و تحت عنوان چدن سفید نامیده می شود.

در انجماد پایدار، کربن به شکل خالص گرافیت رسوب می کند و چدن خاکستری را تشکیل می دهد. در انجماد نیمه پایدار سمنتیت یا همان کاربید آهن تشکیل می شود و چدن سفید را می سازد.

چدن خاکستری در ریخته گری ها برای تولید انواع دیگر چدن و یا تولید قطعات ریختگی استفاده می شود. چدن خاکستری معمولا به شکل شمش هایی کوچک ریخته گری می شود و به عنوان مواد شارژ به ریخته گری ها عرضه می شود. اما میزان استفاده از چدن خاکستری تنها بخش کوچکی از استفاده را شامل می شود. بیش از 90درصد آهن خام تولیدی به شکل چدن سفید استفاده می شود و یا به همان شکل مذاب اولیه جهت عملیات فولادسازی تحت فرآیند قرار می گیرد.

جهت کسب اطلاعات بیشتر با ما در تماس باشید.

کوره بلند از بخش های زیر تشکیل شده است:

1-ساختمان کوره بلند: Furnace Proper

2-کوره ریخته گری: Cast House

3-اجاق ها (کوره): Stoves

4-بخش ذخیره مواد خام: Raw Material Storage Section

5-بخش شارژ مواد اولیه: Raw Material Storage Section

6-قسمت تصفیه گاز: Gas Cleaning Point

7-منطقه تخلیه سرباره: Slag Dumping Area

8-تلقیح زغال سنگ پودر شده: Pulverised coal Inoculation

یک کوره بلند شامل بخش های زیر بود:

1- قیف ها: Hoppers

2-دروازه های قابل تنظیم :Adjustable Gates

3-ناودان چرخشی: Rotating Chute

4-آجر نسوز: Fire brick

5-محفظه احتراق: Combustion

6-مشعل گاز :Gas burner

7-آجر کربنی: Carbon brick

8-منفذ تخلیه: Taphole

9-تویر (هوا دم): Tuyere