این مقاله به بررسی آسیب خزش در ریفرمرتیوب های یک کارخانه پتروشیمی از نوعHP-Mod میپردازد. این ریفرمرتیوب ها پس از 90،000 ساعت کار در دمای 950 درجه سانتیگراد دچار شکست ناشی از خزش شدند. خرابی مشاهده شده به صورت پفکی بیش از حد و ترکهای دراز در ریفرمرتیوب ها است. ترکها بیشتر دندریتی هستند. ساختار میکروسکوپی ریفرمرتیوب های مورد استفاده در خدمت با استفاده از میکروسکوپ نوری و میکروسکوپ الکترونی روبشی (SEM) ارزیابی شد. طیفسنجی پراکنده اشعه ایکس تابیده (EDS) برای تجزیه و شناسایی فازهای مختلف در ساختار میکروسکوپی استفاده شد. نتایج این مطالعه نشان داد که کاربیدها در هر دو سطح داخلی و خارجی به دلیل تماس طولانی با محیط کاربوریزه، به شدن درشت شده اند. بررسی متالورژیکی نشان داد که تعداد زیادی حفره خزشی وجود دارند که در فازهای کاربیدی توزیع میشوند و بین دندریتها پراکنده هستند. به نظر میرسد ترکها به صورت اتصال حفره خزشی شکل گرفتهاند. بنابراین، علت خرابی به علت آسیب خزش در ریفرمرتیوب به دلیل تماس طولانی با دمای بالا است.

مقدمه:

هیدروژن در فرآیندی به نام “اصلاح بخار یا Steam reforming” تولید میشود که در آن مخلوط بخار/هیدروکربن از طریق ریفرمرتیوب ها عمودی عبور میکند. سپس هیدروکربن به هیدروژن و مونواکسید کربن تبدیل میشود. ریفرمرتیوب های با مقاومت خمشی بالا، آلیاژهای فولادی با کروم و نیکل بالا، برای واحدهای اصلاح بخار یا Steam reforming” پالایشگاهی جهت تولید هیدروژن به کار میروند [1]. HK40 (Cr25Ni20) ، HP40 (Cr25Ni35) ، و HP-Mod (Cr25Ni35Nb) از جمله آلیاژهای مقاوم در برابر حرارت با مقاومت بالا برای استفاده در حال حاضر هستند. ریفرمرتیوب ها با شرایط سخت کاری روبرو هستند، به عنوان مثال درجه حرارت کاری تا 1000 درجه سانتیگراد و فشارها تا 3.5 مگاپاسکال است [2،3]. انتظار میرود این ریفرمرتیوب ها دارای عمر خدمت بیش از 100،000 ساعت با تغییرات حداکثر 3 درصد با دما و فشار داخلی به ترتیب 980 درجه سانتیگراد و 35 بار باشند [4]. تنش حلقوی که از فشار داخلی ناشی میشود به همراه نمایش دائمی درجه حرارت بالا، تقریباً منجر به تنش خمشی 30 مگاپاسکال میشود. این منجر به نرخ تغییر شکل خمشی حدود 10^-10 s^-1 میشود [3]. بنابراین، این دور از انتظار نیست که ریفرمرتیوب ها در مورد عملکرد ایمن و سالم واحدهای پتروشیمی/تبدیل فرایندی به عنوان اجزای بسیار حیاتی مورد نظر باشند. به علاوه، از نظر اقتصادی، این ریفرمرتیوب ها از اهمیت استراتژیک بالایی برخوردار هستند. به طور طبیعی، قطعات در یک کارخانه پتروشیمی به دلیل خرابی در ریفرمرتیوب بسیار هزینهبر هستند [5]. علاوه بر این، عملیات جایگزینی ریفرمرتیوب ها، نیازمند خاموشی (Shot down) بخشهای کوره است. یک عملیات جایگزینی کامل میتواند چند روز طول بکشد و به راحتی میتواند میلیونها دلار هزینه داشته باشد. با این گفته، میتوان فهمید که درک و کاهش یا به تعویق انداختن خرابیها در ریفرمرتیوب بسیار مهم است. در این مقاله، آسیب خزش در ریفرمرتیوب های یک کارخانه پتروشیمی ساخته شده از آلیاژ HP-Mod پس از 90،000 ساعت خدمات در دمای 950 درجه سانتیگراد مورد بررسی قرار گرفته است. نتایج به دست آمده از این تجزیه و تحلیل علت اصلی خرابی، میتواند در ارزیابی و کاهش خرابیهای مشابه در واحدهای reforming استفاده شود.

2. روشهای آزمایشی

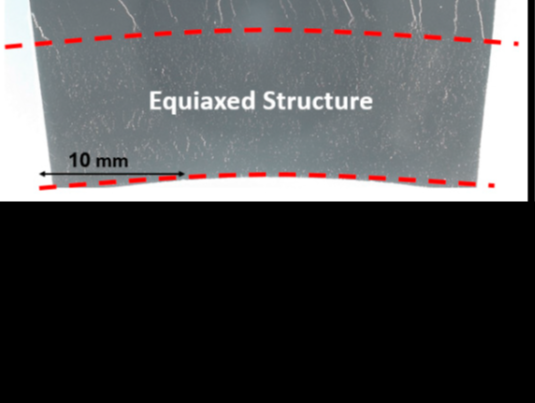

نمونهها برای تجزیه و تحلیل ساختار میکروسکوپی و شکستگی ناشی از خزش در ریفرمرتیوب های خراب گرفته شدند. طبق مشخصات، آلیاژ HP-Mod استفاده شده است. ترکیب شیمیایی نمونهها با استفاده از اسپکتروسکوپی انرژی جذبی القایی پلاسمایی (ICPAES) اندازهگیری شد. میکروسکوپهای نوری و الکترونی (SEM Philips XL30, Philips, Eindhoven, هلند) برای بررسی ساختار میکروسکوپی نمونههای خراب شده به کار رفتند. اسپکتروسکوپی پراش پرتو ایکس (EDS، Ametek، PA، USA) برای شناسایی فازهای مختلف در ساختار میکروسکوپی استفاده شد. شکستگی بر روی سطح شکست نمونههای خراب شده بررسی شد.

3. نتایج و بحث

3.1. بررسیهای تصویری

شکل 1 مثالی از آسیب خزش در ریفرمرتیوب های خراب شده را به همراه تصویری که نشان میدهد چگونه ریفرمرتیوب ها در یک واحد تبدیل نصب میشوند نشان میدهد. همانطور که مشاهده میشود، ترکها در جهت طولی پخش شدهاند. تغییر شکل فراوان نیز در سطح بیرونی دیده میشود. همچنین، قابل مشاهده است که در برخی قسمتها ریفرمرتیوب ها به گونهای بیشتر تحت تأثیر تغییر شکل قرار گرفتهاند که ورم کردگی (Bulging) واضحی مشاهده میشود. ترکها اغلب در مناطق تغییر شکل/ورم کردگی موضعی دیده میشوند.

3.2. تجزیه و تحلیل میکروساختاری و شیمیایی

برای اطمینان از این که ترکیدگیها ناشی از خزش در ریفرمرتیوب ها در محدوده استاندارد ترکیب شیمیایی قرار دارند، ترکیدگیها نمونه برداری شده و ترکیب شیمیایی آنها اندازهگیری شد. جدول 1 ترکیب شیمیایی یک نمونه شکسته را نشان میدهد و نشان میدهد که آلیاژ دارای ترکیب شیمیایی استاندارد HP-Mod است. تحلیل میکروساختاری نیز برای تحقیق درباره علل محتمل شکست ناشی از خزش در ریفرمرتیوب انجام شد. میکروساختار ریفرمرتیوب ها به طور نسبتاً یکنواخت و با پیوستگی با ساختار میکروساختاری مورد انتظار برای این نوع آلیاژ بود. در میکروساختار هیچ نقص یا عیب قابل توجهی که میتواند علت شکست را توضیح دهد، کشف نشد. با این حال، برخی مناطق محلی نشانههای شکست و تغییر شکل را نشان میدهند که ممکن است به دلیل تنشهای مکانیکی در طول عملیات باشد. برای تعیین دقیق علت شکست نیاز به تحقیقات بیشتر است.

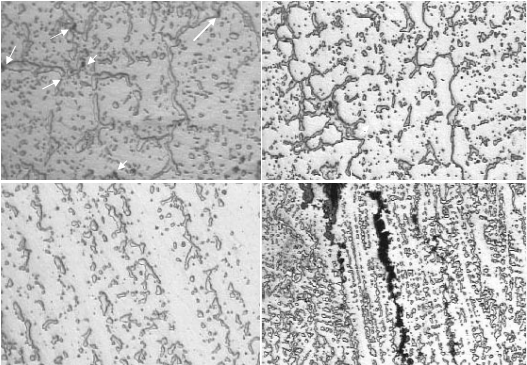

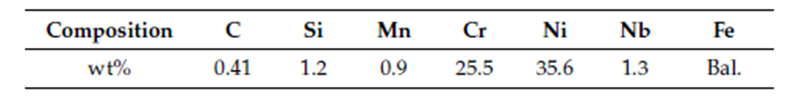

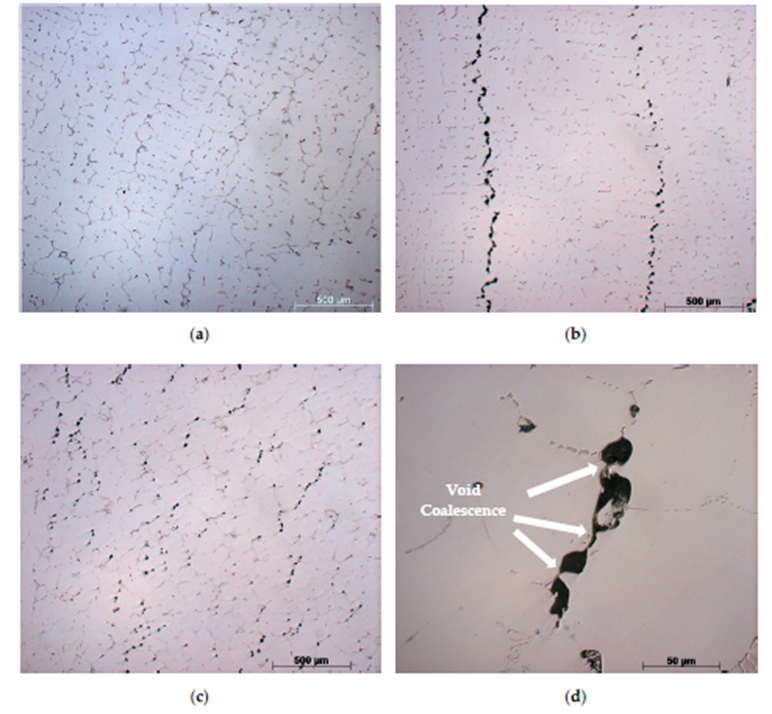

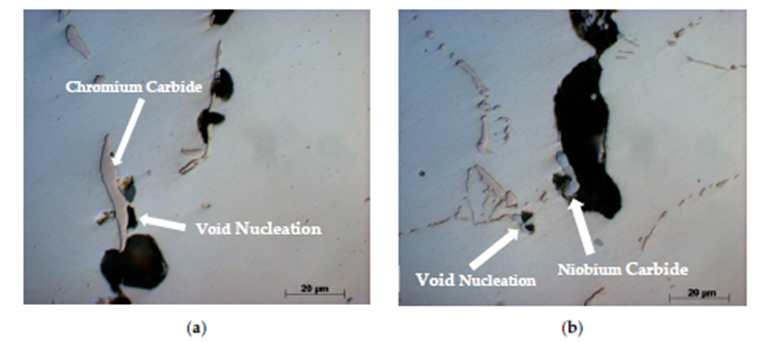

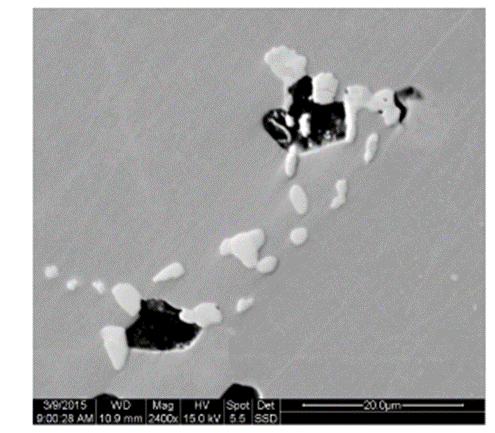

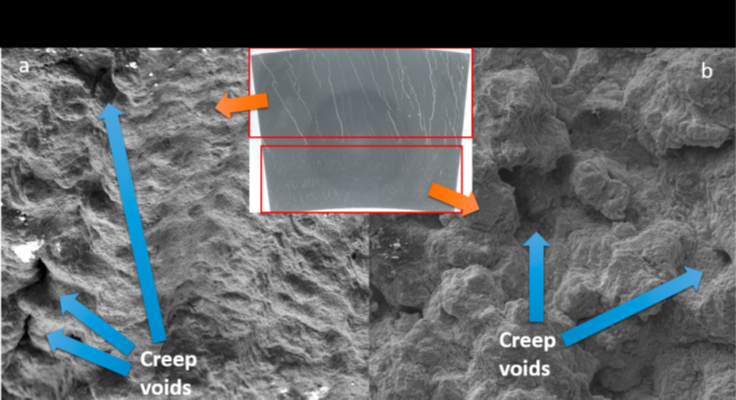

تصاویر میکروسکوپی نوری و SEM ریفرمرتیوب های استفاده شده در خدمت در شکل 2 نشان داده شده است. همانطور که مشاهده میشود، دو نوع مورفولوژی برای فازهای یوتکتیک اصلی در ماتریس وجود دارد. فازهای یوتکتیک اصلی میتوانند به مورفولوژی (شکل 2a) و یک مورفولوژی پیوسته تر در مرز دانهها تقسیم شوند (شکل 2b). تجزیه و تحلیل EDS نشان میدهد که فاز یوتکتیک مخلوطی از فازهای تیره و سفید است، که فازهای تیره جزئیات کاربیدی کروم هستند (شکل 2c) و به طور خاص کاربیدهای M23C6 و M7C3 هستند (M = Fe، Cr) (کاربیدهای M23C6 به طور گزارش شده به طور تدریجی به کاربیدهای M7C3 در طول خدمات تبدیل میشوند به دلیل نفوذ / کربورایزینگ [6،7])، و فازهای سفید نیز کاربید نیوبیوم است (شکل 2d).

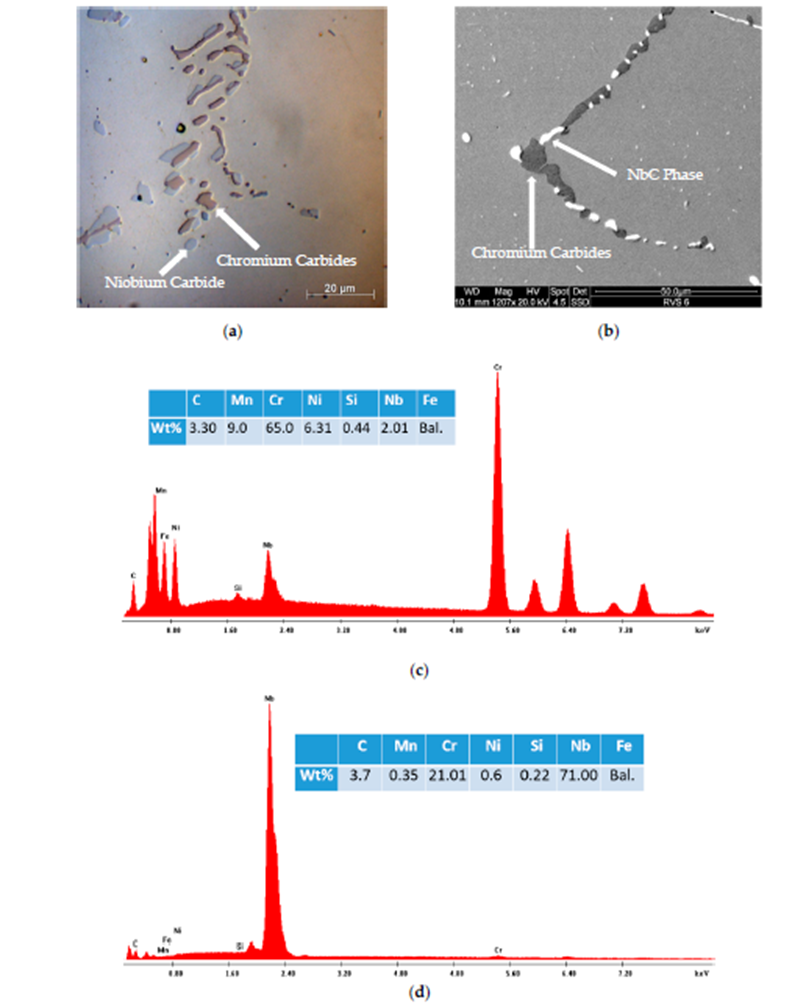

تصویر نشان دهنده ساختار دانهای است که میتوان آن را به دو بخش ساختار دندریتی دندریتی با جهت رشد در خلاف عمق لوله و ساختار دانهای هممحور از نصف ضخامت به سمت داخل سطح تقسیم کرد. این ساختار دانهای معمولی در ریفرمرتیوب های ریخته گری شده با روش سانتریفیوژ میباشد که جامد شدن از سطح خارجی آغاز میشود، سپس رشد دندریتی در جهت مرکز لوله ادامه پیدا میکند و در انتها در مرحله آخر انجماد دانههای هممحور شکل میگیرند. همچنین قابل توجه است که مقطع بررسی شده حاوی تعداد زیادی آخال میباشد. در منطقه دندریتی، آخالها جهت گیری بیشتری دارند و در جهت رشد دندریتی قرار دارند در حالی که در منطقه دانهای هممحور به صورت تصادفی پخش شدهاند. شکل 4a، b ساختار میکروسکوپی نمونه تخریب شده را با شرایط قبل از ریخته گری مقایسه میکند و نشان میدهد که آخالها به علت برخورداری از خدمات طولانی مدت شکل گرفتهاند. همچنین شکل 4 تصاویر نوری از آخالها در منطقه دانهای دندریتی و منطقه دانهای هممحور نشان میدهد. در منطقه قبلی، آخالها جهت گیری واضحی دارند و در برخی مناطق به صورت کامل به هم وصل هستند (شکل 4b، c) و به نظر میآید که به دلیل ادغام این آخالها تشکیل میشود. در مقابل، آخالهای منطقه دانهای هممحور به صورت تصادفی پخش شده و جداگانهتر و کمتر به هم وصل هستند (شکل 4c، d). این قابلیت در نظر گرفته شده است که در صورت غالب بودن خزش در ریفرمرتیوب ها، شکنندگی میتواند رخ دهد که منجر به کاهش انعطاف پذیری خرد شدن میشود. خزش در ریفرمرتیوب ها و مقاومت در برابر شکست ترد به عنوان پارامترهای طراحی بسیار مهم در نظر گرفته میشوند. تخریب داکتیل به دلیل خزش در ریفرمرتیوب ها به شدت بر سرعت رشد ترکها و تحمل خرابی در دمای بالا ریفرمرتیوب ها تاثیر میگذارد. فرض شده است [11] که مکانیسم تردی ناشی از خزش در ریفرمرتیوب ها با ایجاد و ادغام حفره های بین دانه ای مرتبط است که با تشکیل یک منطقه عاری در مجاورت رسوبات کنترل می شوند. منطقه برهنه شده در اطراف رسوبات به دلیل تفکیک و تقسیم عناصر آلیاژی در فصل مشترک رسوب/ماتریس تشکیل شده است. نتایج ما نشان میدهد که در این حالت، یک شبکه از آخالها در حین تغییر شکل خزش در ریفرمرتیوب ها تشکیل شده است و رشد کرده است. به نظر میآید که مکانیسم شکست در این حالت به دلیل تولید آخالها ی ناشی از خزش در ریفرمرتیوب ها و تکامل آنها به میکروترک ها و در نهایت ماکروترکها است. Buchheim و همکاران [12] فرض کردند که شکست ناشی از خزش در ریفرمرتیوب ها به دلیل خدمات طولانی مدت در دمای بالا میتواند در اجزای ریفرمرتیوب های تاسیساتی رخ دهد و با نوسانات دمایی، به خصوص در زمان خاموشی ناگهانی، رشد دهد. Pourmohammad و همکاران [5] همچنین پیامدهای منفی خاموشی ناگهانی برای عمر ریفرمرتیوب ها را بررسی کردند. در مورد خرابی ناشی از خزش در ریفرمرتیوب ها، مرحله اول همیشه مربوط به رشد و تقسیم آخال ها است [13-16]. شکل 5 نشان میدهد که آخالهای ناشی از آسیب خزش در ریفرمرتیوب ها روی ذرات کاربید کروم و کاربید نیوبیوم رشد کرده اند. از آنجایی که کاربیدهای M23C6 و NbC در مناطق بین دانهها پخش شدهاند، آخالها همچنین بین دانهها نوکله و توزیع میشوند. شکل 6 نشان میدهد که در برخی مناطق، آخالها در بین ذرات کاربید شکل گرفتهاند. دمای کاری ریفرمرتیوب ها به اندازه کافی بالاست که باعث اتصال و توده شدن کاربیدها شود. رسوبات کاربید ریز به وضوح مقاومت در برابر اسیب خزش در ریفرمرتیوب های از جنس آلیاژهای HP-Mod را افزایش میدهند. با این حال، در ساختار کاربید که به دلیل اتصال و توده شدن بزرگ شده است، صفت مثبت ذرات کاربید در رابطه با مقاومت در برابر اسیب خزش در ریفرمرتیوب ها از جنس آلیاژهای HP-Mod معکوس میشود. ذرات کاربید بزرگ میتوانند به عنوان سایت توزیع و رشد آخالها ی ناشی از آسیب خزش در ریفرمرتیوب ها عمل کنند. واکنش های اتصال و توده شدن کاربید، معطوف به خزش در ریفرمرتیوب ها، نشان دهنده وابستگی به پذیرش نفوذ است، که در نتیجه حتی یک افزایش کوچک در دمای سرویس میتواند به طور قابل توجهی سرعت اتصال و توده شدن کاربید را تسریع کند و این باعث روند سریعتر جوانههای آخالهای ناشی از آسیب خزش در ریفرمرتیوب ها میشود. این به وضوح بر عمر خزشی آلیاژهای HP-Mod تأثیر منفی دارد. در مقایسه با کاربیدهای کروم ، کاربیدهای نیوبیوم در دمای ذوب نسبتاً بالاتری دارند که در شرایط سرویس در دمای بالا بیشتری پایداری دارند. Rampat و همکاران [2] فرض کردند که “از آنجا که بیشتر رسوبات NbC خارج از ماتریس و بر روی مرزهای دانه و / یا سلول باقی میمانند، انرژی فعالی بیشتر (از طریق تنش ها و دماهای بالاتر) برای خمش و جوانه آخالها ی ناشی از آسیب خزش در ریفرمرتیوب ها نیاز است”. این مطالعه نشان میدهد که هر دو کاربید کروم و نیوبیوم به عنوان سایتهای جوانه زدن آخالها ی پذیرفتگی عمل میکنند. نمونههایی از هر دو حالت در شکل 5 نشان داده شده است. خزش در ریفرمرتیوب ها به خرابی و توزیع آخالها در ساختار میکرو، منجر به یکپارچگی آسان تر شکست و انتقال حالات شکست میشود. این در شکل 7 به وضوح قابل مشاهده است. همانطور که در این شکل مشاهده میشود، سطح شکست نزدیک به سطح بیرونی در منطقه دانهای دارای ظاهر الیافی جهتدار است. آخالها همچنین به وضوح در سطح شکست دیده میشوند. در هیچ نقطهای از سطح شکست نشانه ای از دیمپل (فرو رفتگی) نیست، که نشان دهنده پذیرش آسیب خزش در ریفرمرتیوب ها مستعمل است [17]. با این حال، عکسها نشان نمیدهند که شکست بین دانهای رایج رخ داده باشد. ممکن است سطح شکست توسط ترکیبات شیمیایی و اتمسفر هیدروکربن / هیدروژن تغییر کرده باشد.

در این مقاله، تحلیل علت اصلی شکست ریفرمرتیوب ها HP-Mod در یک کارخانه پتروشیمی بررسی شده است. این شکست پس از 90،000 ساعت کار در دمای 950 درجه سانتیگراد گزارش شد. در ریفرمرتیوب های مستعمل، ترک های طولی با شاخههای فراوان به گونهای دیده شد که این ریفرمرتیوب ها به دلیل شکاف و تغییر شکل دیگر قابل استفاده نبودند. نتایج تحلیل شکست نشان داد که:

– ریفرمرتیوب ها دو ساختار دانهای معمول دارند: (۱) ساختار میکرو دندریتی که از سطح خارجی به سمت نیمه ضخامت آغاز میشود و (۲) ساختار دانهای هممحور که از نیمه ضخامت به سمت سطح داخلی آغاز میشود. این ساختار میکرو نوعی از آلیاژهای مقاوم در برابر حرارت و تولید شده به روش سانتریفیوژ است.

– دو نوع کاربید در ساختار میکرو لوله وجود داشت: (۱) کاربید حاوی کروم و (۲) کاربید حاوی نیوبیوم. کاربیدها به طور کلی به صورت تجمعی و بزرگ شده بودند

– حفره های خزشی در ضخامت ریفرمرتیوب هایهای مستعمل مشاهده شد. حفرات در منطقه ساختار دندریتی بیشتر در کنار دندریتها قرار داشتند و در مناطق بین دندریتها بیشتر دیده میشدند. با عکس العملی متضاد، حفرات خزش در ریریفرمرتیوب ها در ساختار دانهای هممحور به صورت تصادفی و بدون جهت پخش شده بودند.

– حفراتن خزشی بر روی کاربیدهای حاوی کروم و نیوبیوم شکل گرفته بودند. ترک ها به دلیل رشد و اتحاد خلاءها شکل گرفته بودند.

– تحلیل علت اصلی شکست ناشی از آسیب خزش در ریفرمرتیوب ها نشان داد که شکست به دلیل رشد و تجمیع آخال های ناشی از آسیب خزش در ریفرمرتیوب ها پدید آمده است.

– در صورت شکست ناشی از خزش در ریفرمرتیوب ها، مهمترین عاملی که در طول عمر قطعات در سرویس با دمای بالا کنترل میکند، دما است. کنترل نامناسب دما و بیشحرارتی میتواند.

هیدروژن در فرآیندی به نام “اصلاح بخار یا Steam reforming” تولید میشود که در آن مخلوط بخار/هیدروکربن از طریق ریفرمر تیوب ها عمودی عبور میکند. سپس هیدروکربن به هیدروژن و مونواکسید کربن تبدیل میشود.

آلیاژهای فولادی با کروم و نیکل بالا، برای واحدهای اصلاح بخار یا Steam reforming” پالایشگاهی جهت تولید هیدروژن به کار میروند [1]. HK40 (Cr25Ni20) ، HP40 (Cr25Ni35) ، و HP-Mod (Cr25Ni35Nb) از جمله آلیاژهای مقاوم در برابر حرارت با مقاومت بالا برای استفاده در حال حاضر هستند.

ریفرمر تیوب ها در مورد عملکرد ایمن و سالم واحدهای پتروشیمی/تبدیل فرایندی به عنوان اجزای بسیار حیاتی مورد نظر هستند. به علاوه، از نظر اقتصادی، این ریفرمر تیوب ها از اهمیت استراتژیک بالایی برخوردار هستند. به طور طبیعی، قطعات در یک کارخانه پتروشیمی به دلیل خرابی در ریفرمر تیوب بسیار هزینهبر هستند. علاوه بر این، عملیات جایگزینی ریفرمر تیوب ها، نیازمند خاموشی (Shot down) بخشهای کوره است. یک عملیات جایگزینی کامل میتواند چند روز طول بکشد و به راحتی میتواند میلیونها دلار هزینه داشته باشد. با این گفته، میتوان فهمید که درک و کاهش یا به تعویق انداختن خرابیها در ریفرمر تیوب بسیار مهم است.

شرکت ویستا آسمان تامین کننده ریفرمر تیوب های مورد استفاده در صنایع نفت و گاز و پتروشیمی و احیا مستقیم. جهت استعلام قیمت و دریافت اطلاعات بیشتر با ما در تماس باشید.