ترک خوردن صفحات دریچه کشویی که جریان فولاد از تاندیش را کنترل می کنند گاها دچار رخ می دهد که منجر به هواکشی و نگرانی های ایمنی می شود. جهت ارزیابی مکانیزم های احتمالی ترک خوردن صفحات دریچه کشویی، این پژوهش یک مدل المان محدود 3 بعدی تنش حرارتی و مکانیکی در یک صفحه اسلایدگیت حین پیشگرم و ریخته گری تحت تاثیر انبساط و جابجایی مکانیکی را به کار می گیرد. مدل حرارتی در ابتدا توسط تاریخچه دمایی اندازه گیری شده حین پیشگرم و ریخته گری در صفحه پاتیل اعتبارسنجی می شود. مدل المان محدود نازل اسلایدگیت تاندیش سپس برای بررسی رفتار حرارتی-مکانیکی و ترک خوردن صفحات دریچه کشویی ناشی از تغییرات دمایی حین پیشگرم و ریخته گری استفاده می شود. پیش بینی های مدل از محل و جهت تنش ماکزیمم به خوبی با محل ترک خوردن صفحات دریچه کشویی مشاهده شده در صفحات مورد استفاده POSCO مطابقت دارد. مکانیزم های متفاوتی برای ایجاد دو نوع متفاوت از ترک خوردن صفحات دریچه کشویی عرضی (درون ضخامت) رایج شناسایی و توضیح داده شد. مکانیزم اول شامل تنش کششی خارجی حین مراحل گرمایش و دیگری به دلیل فشار اضافی ناشی از جایابی غیربهینه نقاط راهنما بر قاب فولادی است.

مقدمه

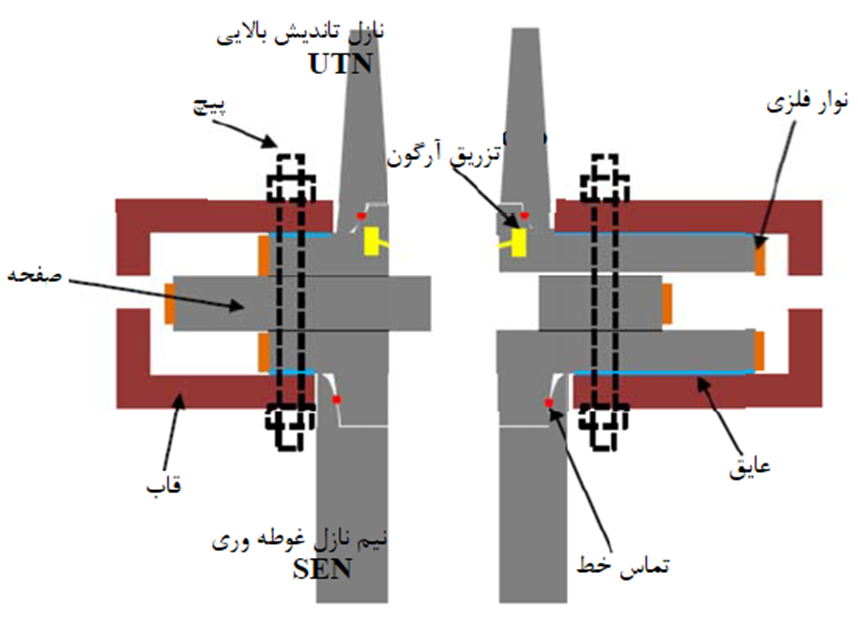

جریان بین تاندیش و قالب در ریختهگری مداوم فولاد اغلب توسط مجموعهای از سه صفحه نسوز کنترل میشود (شکل 1). صفحه وسطی جهت تنظیم دهانه جابجا می شود تا دبی نازل کنترل شده و مینیسک قالب در سطحی پایدار باقی بماند. مساله ترک خوردن صفحات دریچه کشویی مهم است زیرا علاوه بر مشکلات کیفیت فولاد، خطرات بالقوه ایمنی زیادی را به همراه دارد. حتی اگر ترک خوردن صفحات دریچه کشویی به ندرت اتفاق بیفتد، محدودیت های پیشگیرانه بر طول عمر و بهره وری ممکن است بسیار هزینه زا باشد.

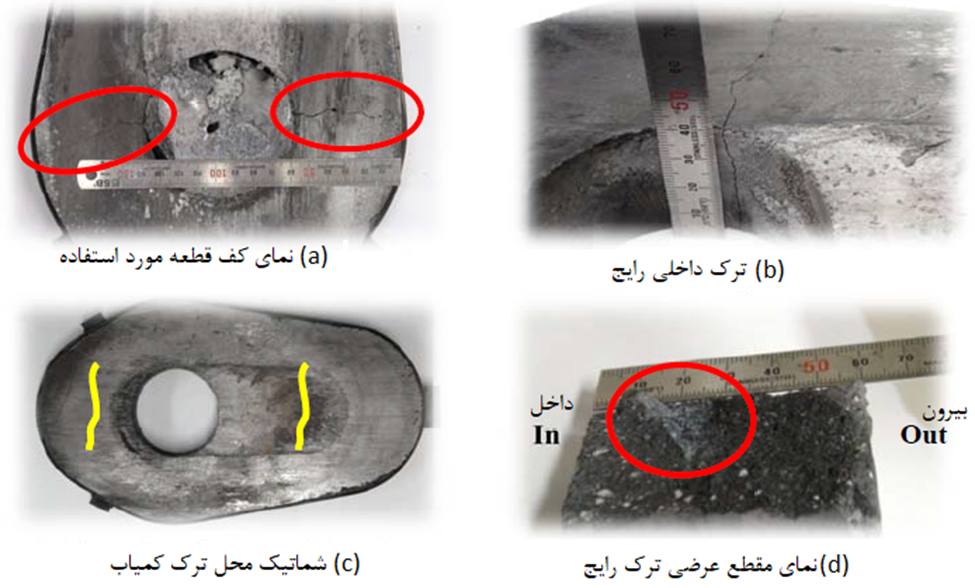

علاوه بر این، ترک خوردن صفحات دریچه کشویی درون ضخامت ممکن است منجر به ایجاد ناخالصی به دلیل اکسیداسیون مجدد ناشی از هواکشی از میان ترک خوردن صفحات دریچه کشویی شود. ترک های شعاعی درون ضخامت (مطابق شکل 2a و b) رایج هستند. ناحیه مثلث سفید معکوس نشان داده شده در دایره قرمز شکل 2-d نشان می دهد که گرافیت در صفحه اسلایدگیت اکسید شده است، و این بدین معنی است که فولاد نیز احتمالاً اکسید شده است. شکل 2-c چند نوع ترک خوردن صفحات دریچه کشویی به صورت عرضی کمتر رایج را نشان می دهد. تحقیقات پیشین اثرات ترکیب نسوز را بر افزایش عمر مفید و دستیابی به بهره وری بالاتر بررسی کرده است [1. 2]. به دلیل تردی (شکنندگی) ذاتی دیرگداز این مواد اغلب مستعد ترک خوردن هستند، اما جزئیات مکانیزم ها و اهمیت نسبی منابع تنشی مختلف کمتر مورد توجه قرار گرفته است. هنگامی که دیرگدازها در معرض انتقال حرارت بالا و تغییرات سریع دمایی حین پیشگرم و ریخته گری قرار می گیرند، تنش های حرارتی حاصل ممکن است موجب ایجاد ترک خوردن صفحات دریچه کشویی شوند. منبع تنشی دیگر بارهای مکانیکی ایجاد شده بر صفحات و قاب پیچ ها است که ممکن است غیرهمشکل باشد و فشار سطحی موضعی بالایی را ایجاد کند.

مدل محاسباتی

جهت بررسی تنش مکانیکی و حرارتی در صفحه اسلایدگیت حین پیشگرم و ریختهگری و تاثیر آن بر ترک خوردگی صفحات دریچه کشویی، یک مدل تنش حرارتی سه بعدی توسعه داده شد. دما (T(x))) اجزا و مجموعه اسلایدگیت با استفاده از حل معادله رسانش گرما به دست می آید.

که در آن k رسانش حرارتی و x سه جهت مختصات است. رفتار مکانیکی با حل معادلات دیفرانسیل تعادل نیرو به دست می آید:

که در آن F بردار نیروی ناشی از بارهای فشار حرارتی، مکانیکی و فرواستاتیکی و سیگما (x) تانسور تنش کوشی (مجموعه این پارامترها در صورت ناهمگن بودن منجر به ترک خوردن صفحات دریچه کشویی می شوند و بررسی صیحی مدل های محاسباتی تا حدود زیادی ایجاد این عیب جلوگیری می کنند) است که توسط قانون الاستیسیته هوک محاسبه میشود:

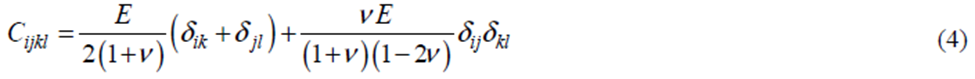

که در آن C تانسور مرتبه چهارم دارای ضریب الاستیک 81 است.

که در آن E مدول یانگ 65 گیگا پاسکال برای دیرگداز و 206 گیگاپاسکال برای قاب فولادی است. ν% نسبت پواسون با مقادیر 0.2 برای دیرگداز و 0.3 برای محفظه فولادی است. δij دلتای کرونکر است. تانسور کرنش الاستیکεel (x) از تجزیه افزایشی کرنش ها محاسبه میشود:

که در آن (x) ε تانسور کرنش کل است که از گرادیان میدان جابجایی u(x) محاسبه میشود:

و εth(x) تانسور کرنش حرارتی است که بر اساس ضریب انبساط حرارتی (و دمای مرجع T0) محاسبه می شود:

که در آن I=δij تانسور هویت مرتبه دوم است و آلفا ضریب انبساط حرارتی (8.2*10-6 درجه سانتیگراد برای دیرگداز) است.

برای مساله حرارتی، شرایط مرزی همرفت حرارتی شعله و فولاد مذاب در پاتیل و نازل اسلایدگیت تاندیش:

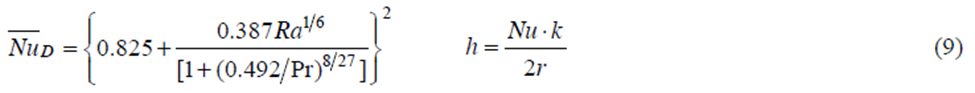

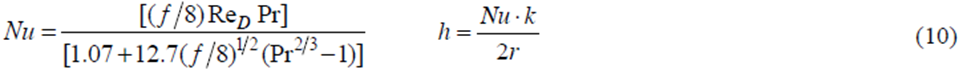

که در آن n(x) نرمال سطح به بیرون، h(x) ضریب انتقال حرارت همرفت و (x)∞T دمای غرق (چاه دمایی) است. حین مرحله پیش گرم (ای عمل تا حدود زیادی می تواند از ترک خوردن صفحات دریچه کشویی جلوگیری کند)، دمای شعله گاز درونی و ضریب انتقال حرارت لازم است. برپایه گاز طبیعی مایع شده (LNG)، شامل 88 درصد متان (CH4)، 5 درصد اتان (C2H6)، 5 درصد پروپان (C3H8)، 2 درصد بوتان (C4H6) و هوای استوکیومتری، مدل دمایی شعله دمای 1518 درجه سانتیگراد بدون هوای اضافی را ارائه می دهد. با این وجود شعله ها مستقیما با صفحات اسلاید گیت در تماس نیستند و اتلاف گرما به دلیل ورود هوای اضافی وجود دارد؛ بنابراین دمای گاز درونی 750 درجه سانتیگراد فرض می شود. حین پیشگرم، ضریب انتقال حرارت همرفت گرمای آزاد از نازل استوانهای شکل به اتمسفر توسط رابطه جریان توربولانت چرچیل و همکاران ارائه می شود:

که در آن Nu عدد ناسلت، Ra عدد رایلی، Pr عدد پرنتل، h ضریب انتقال حرارت آزاد، k رسانش حرارتی و r شعاع بیرنی نازل (0.225 متر) است. این موارد ضریب انتقال حرارت ho,preheatبرابر 8.8W/(m2.k) می دهد. حین پیشگرم ضریب انتقال حرارت همرفت گرمای اجباری از محصولات احتراق جریان توربولانت به سطوح تماسی در داخل نازل با استفاده از معادله تجربی استوانه های هموار توسط پتوخوف و همکاران به دست می آید.

که در آن ReD عدد رینولدز و f فاکتور اصطکاک دارسی است. این موارد hi,preheat برابر 65w/(m2.k) را می دهد.

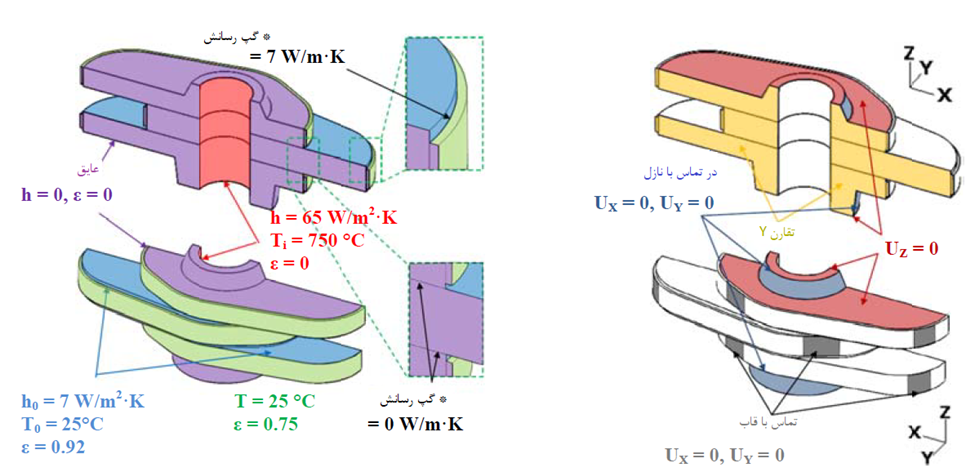

حین مرحله ریخته گری فولاد، گازهای احتراق با فولاد مذاب جایگزین می شوند، از میان حفره اسلایدگیت در دمای 1550 درجه سانتیگراد جریان می یابند. از رابطه همرفت اجباری برای جریان مذاب توربولانت (از معادله Sleicher و Rouse) استفاده می شود (شوک حرارتی در زمان عبور مذاب در مجرای صفحات دریچه کشویی از موارد بسیار مهمی است که می تواند منجر به ترک خوردن صفحات دریچه کشویی شود).

که در آن u سرعت جریان میانگین در مساحت مقطع عرضی استوانه، ν ویسکوزیته سینماتیک فولاد مذاب، a و b متغیر متاثر از عدد ناسلت هستند. این موارد hi,steel برابر 28.7W/(m2.k) را می دهد.

شرایط مرزی رسانش حرارتی صفحات کشویی مطابق زیر است:

که در آن q(x) بردار شار گرمایی است. شرایط مرزی اتلاف گرمای تابشی از صفحات اسلایدگیت گرم شده (شرایط مرزی از موارد مهم در رخ دادن ترک خوردن صفحات دریچه کشویی است)مطابق زیر است:

که در آن ε تشعشع مواد و σ ثابت استفان-بولتزمن است. بارگذاری مکانیکی با محدود کردن جابجایی افقی صفحات نسوز جایی که نقاط راهنما قاب فولادی را لمس می کنند اعمال می شود. فشار بارگذاری مکانیکی اضافی در جهت عمودی توسط کشش در پیچها و در محل تماس آنها با صفحات ایجاد میشود، اما در پژوهش فعلی این اثر نادیده گرفته شد.

فشار فرواستاتیک بر سطوح نسوز درونی در معرض جریان فولاد اعمال می شود.

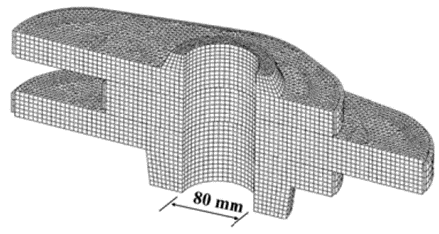

که در آن h اختلاف ارتفاع بین سطح آزاد تاندیش و محل اسلایدگیت برابر 1.8 متر، ρ چگالی مذاب فولاد برابر با 7020 کیلوگرم بر مترمکعب، g شتاب گرانش برابر 9.81 متر بر مجذور ثانیه و Fp فشار فرواستاتیک میانگین ایجاد شده برابر با 0.124 مگاپاسکال است. نسبت به تنش معمولی ناشی از انبساط حرارتی، -E.α. ΔT، که برای تغییر دمای 1000 درجه سانتیگراد تقریبا 540 مگاپاسکال است، این فشار فرواستاتیک ناچیز است و بنابراین می تواند نادیده گرفته شود. معادلات فوق با استفاده از روش اجزای محدود با نرم افزار تجاری ABAQUS 6.9-1 حل شد. مدل انتقال حرارت از عناصر آجر 6 گره ای (DC3D6) گوه شکل سه بعدی برای صفحات کشویی و عناصر آجر 8 گره ای (DC3D8) شش وجهی برای نوار فولادی استفاده می کند. مدل تنشی از عناصر آجر خطی 6 گره ای گوه ای (C3D6) برای صفحات کشویی و از عناصر آجر خطی 8 گره ای شش وجهی (C3D8R) برای نوار فولادی استفاده نمود. حل این مساله خطی حرارتی و تنشی به حدود 10 ساعت در رایانه ای با پردازنده 8 هسته ای 2.99 گیگاهرتزی Intel Xeon و 16 گیگابایت رم نیاز داشت.

اعتبار سنجی مدل انتقال حرارت با راه حل تحلیلی

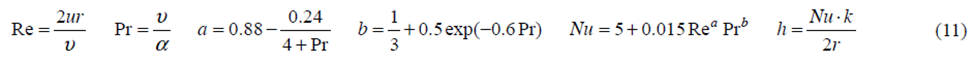

این مدل ابتدا با حل یک مسئله انتقال حرارت گذرا یک بعدی ساده رسانش از میان یک استوانه که نشان دهنده پیش گرم شدن دیواره نازل معمولی است اعتبارسنجی می شود. شماتیکی از مسئله آزمایش در شکل 3 نشان داده شده است. دمای محیط اولیه، داخل و خارج همگی 20 درجه سانتیگراد است: ضرایب انتقال حرارت 70 W/(m2.k) برای داخل (گاز احتراق) و 20 W/(m2.k) برای بیرون (هوای محیط) است.

هندسه مدل، خواص و ثابت ها در شکل 3 آورده شده است. راه حل دقیق با استفاده از یک ابزار کاربر پسند مبتنی بر صفحه گسترده به دست آمد که انتقال حرارت را در نیم نازل های غوطه ور حین پیش گرم کردن، خنک کردن و ریخته گری مدل می کند (پیش از این به اعتبارسنجی این موارد اشاره شد) [6] . مدل فعلی یک قسمت گوهای شکل از دیواره نازل را با یک لایه تکی از عناصر سه بعدی با تمام سطوح عایق بندی شده به جز سطوح نازک مرزی داخلی و خارجی که با فلش نشان داده شده اند را با ABAQUS شبیه سازی نمود.

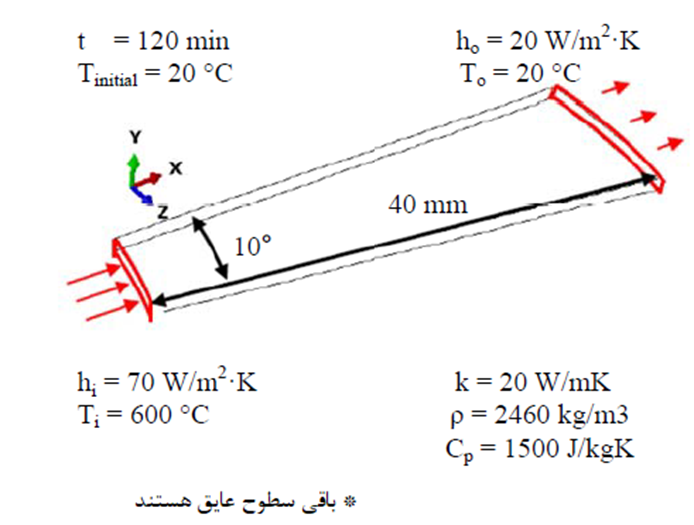

همانطور که در شکل 4 نشان داده شده است، دو راه حل ذکر شده مطابقت بسیار نزدیکی با هم دارند. راه حل های دارای بیست و چهل جزء با هم مطابق هستند، بنابراین این مورد نشان می دهد که تعداد 20 جزء بین درون و بیرون نازل از لحاظ فاصله فضایی، کافی است. راه حل های با ابعاد گام زمانی هر یک ثانیه و هر صد ثانیه نیز به خوبی بر هم منطبق هستند، بنابراین همان صد ثانیه منطقی است. این ابعاد مش بندی و گام های زمانی برای مدل نازل اسلایدگیت استفاده می شود.

اعتبارسنجی مدل انتقال حرارت

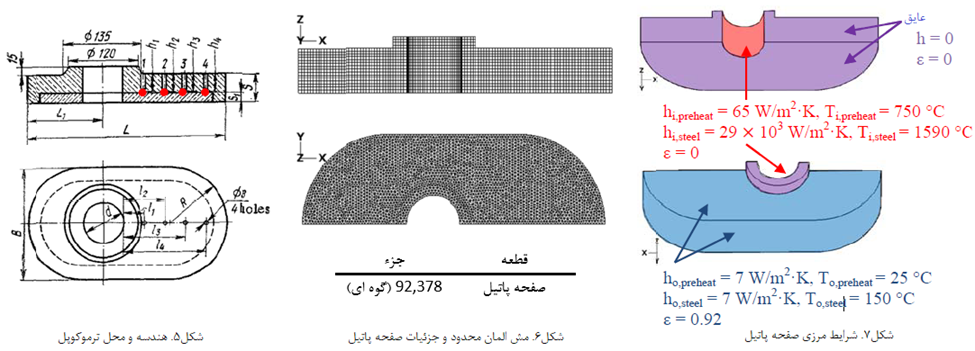

برای ارزیابی انتخاب شرایط مرزی و تاثیر آن در ترک خوردن صفحات دریچه کشویی، مدل در مرحله بعدی برای پیشبینی انتقال حرارت گذرا سه بعدی در یک صفحه پاتیل-نازل استفاده شد و نتایج با اندازهگیریهای K.V. Simonov و همکاران مقایسه شد. در هنگام پر شدن فولاد مذاب به داخل قالب [10]. دما با چهار ترموکوپل نصب شده در سمت غیر کاری صفحه بالایی اندازه گیری شد و صفحات تحت عملیات حرارتی پیش گرم در 170 درجه سانتیگراد قرار گرفتند.

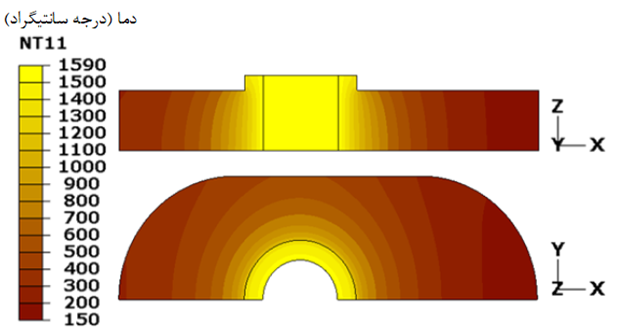

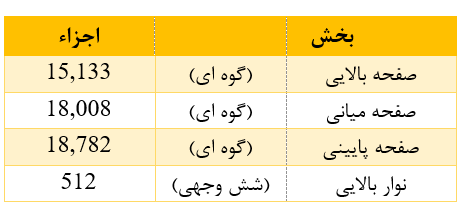

موقعیت های هندسی و ترموکوپل ها در شکل 5 نشان داده شده است. ترموکوپل ها در امتداد صفحه تقارن پلیت برای اندازه گیری تغییرات دما با فاصله از حفره داخلی پلیت تراز شده اند. یک شبکه المان محدود گوه ای شکل مطابق شکل 6 طراحی شده است. در مرحله پیشگرم، صفحه پاتیل از دمای 25 درجه سانتیگراد معادل با دمای محیط تا دمای گاز داخل 750 درجه سانتیگراد گرم می شود و به دنبال آن ریخته گری فولاد در دمای 1590 درجه سانتیگراد انجام می شود (از همان ضرایب همرفت پیشنهادی مدل نازل اسلایدگیت ارائه شده در جدول1 استفاده می شود). زمان پیشگرم نمودن بر اساس زمانی که ترموکوپل شماره یک به 150 درجه سانتیگراد رسیده است 50 دقیقه تخمین زده شد. نیمی از صفحه پاتیل-نازل شبیه سازی شده است، بنابراین صفحه تقارن عایق گرفته میباشد. سطوح تماس بین سطح بالایی صفحه بالایی و نازل تاندیش بالایی، سطح پایینی صفحه بالایی و سطح بالایی صفحه پایینی عایق است، زیرا فرض می شود که حرارت مبادله شده بین این جفت سطح ها ناچیز است (شکل 7). خواص حرارتی و ثوابت این مساله اعتبارسنجی صفحه پاتیل در جدول 1 ارائه می شود.

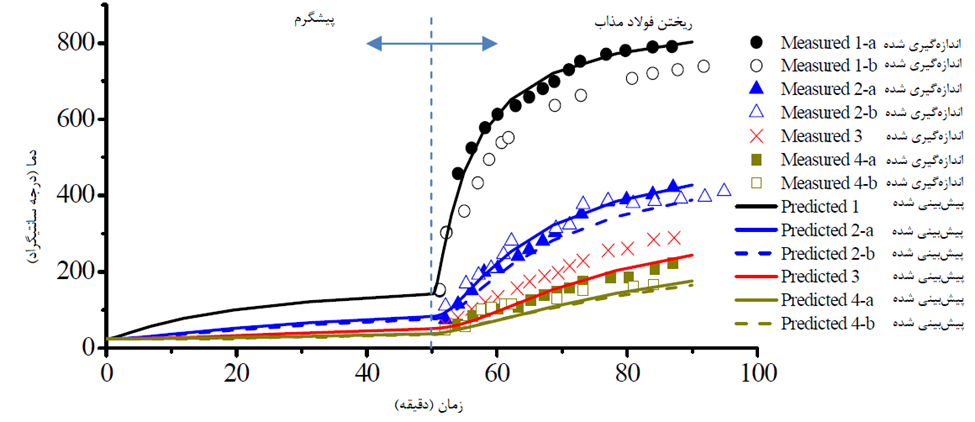

کانتورهای دمایی صفحه پاتیل بالایی پیش بینی شده توسط مدل آباکوس فعلی پس از 90 دقیقه در شکل 8 نشان داده شده است. دما در صفحه به طور شعاعی از حفره درونی صفحه به سطح خارجی با یک گرادیان دمایی بزرگ و غیرخطی به دلیل ظرفیت گرمایی زیاد کاهش می یابد. تاریخچه های دمایی اندازه گیری های آزمایشگاهی و مقادیر پیشبینی شده برای دمای پاتیل در شکل 9 مقایسه شده است.

در طول چهل دقیقه ریختهگری که ترموکوپلها در حال ریکورد بودند، دماهای تجربی و پیشبینیشده در صفحه پاتیل به خوبی با شبیهسازی مدل، به ویژه در نزدیکی سوراخ صفحه، مطابقت دارند. این نشان میدهد که فرض دمای گاز داخلی 750 درجه سانتیگراد حین پیشگرم و همچنین ضرایب انتقال حرارت به کار رفته برای نازل اسلایدگیت تاندیش مواردی معقول است.

کاربرد برای صفحات نازل اسلایدگیت تاندیش

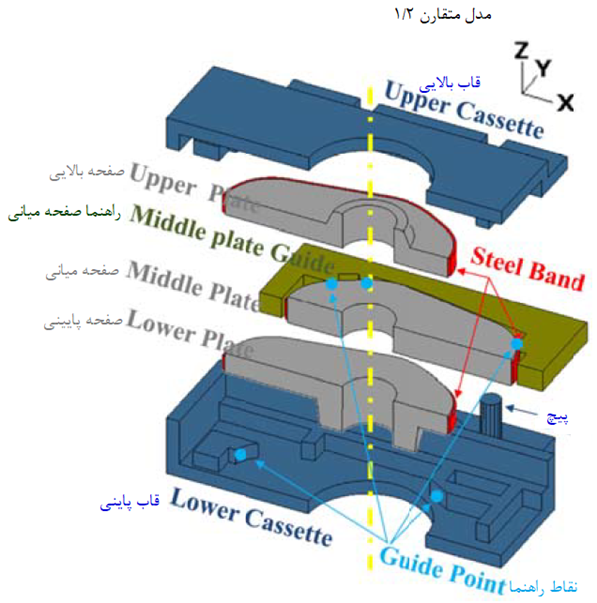

نیمه سیستم نازل اسلایدگیت متقارن شبیه سازی شده در این کار در شکل 10 نشان داده شده است. قاب های بالایی و پایینی و سه صفحه اسلایدگیت همگی توسط چهار پیچ به هم بسته شده اند. هر یک از صفحات با یک نوار فولادی احاطه شده است و توسط نقاط راهنما در داخل قاب مهار می شود. صفحه میانی بین چنین راهنماهایی که به یک سیلندر هیدرولیک برای کنترل جریان فولاد مذاب متصل هستند، به جلو و عقب حرکت می کند. جزئیات مش المان محدود در شکل 11 و جدول II نشان داده شده است. سه صفحه و سه نوار فولادی مدل سازی شده و تعداد کل المان ها 52871 است.

با شروع ابتدائی در دمای محیط، تمام قطعات به مدت 3.5 ساعت تا دمای 750 درجه سانتیگراد در حالت کاملا باز (100 درصد) گرم می شوند. سپس باز بودن صفحه میانی با سرعت 25 میلیمتر بر ثانیه به صفر درصد می رسد (5 ثانیه زمان می برد و بیشتر از 12 دقیقه نگه داری حین پرشدن تاندیش صرف میشود).

سپس، صفحه میانی مجددا جابجا می شود و دهانه آن تا 60 درصد افزایش می یابد تا ریختهگری به پایداری برسد. حرکات کوچک متعدد در طول فرآیند ریختهگری مداوم نادیده گرفته می شوند.

پس از 3.5 ساعت ریخته گری، دهانه به 0 درصد برمی گردد. به دلایل ایمنی و کیفیت محصول، نازل اسلایدگیت هر 3.5 ساعت در سیستم ریخته گری تعویض می شود. مدل انتقال حرارت برای همه این مراحل فرآیند اجرا میشود و به دنبال آن مدل تنشی اجرا می شود. خواص و ثابت ها در جدول III نشان داده شده است.

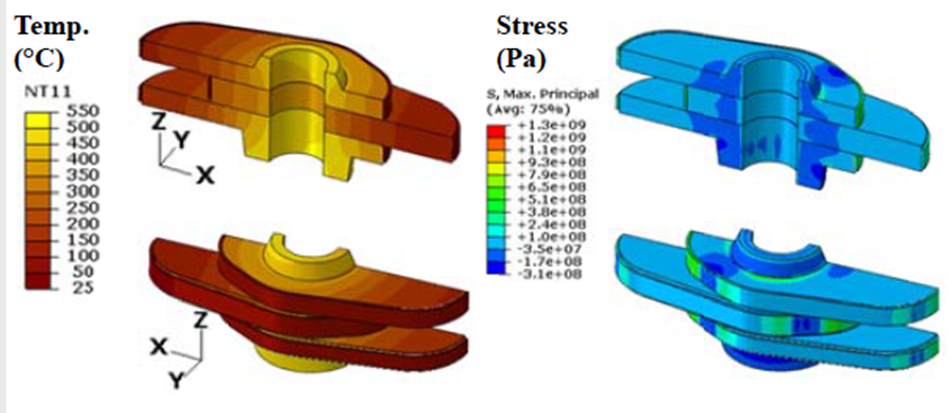

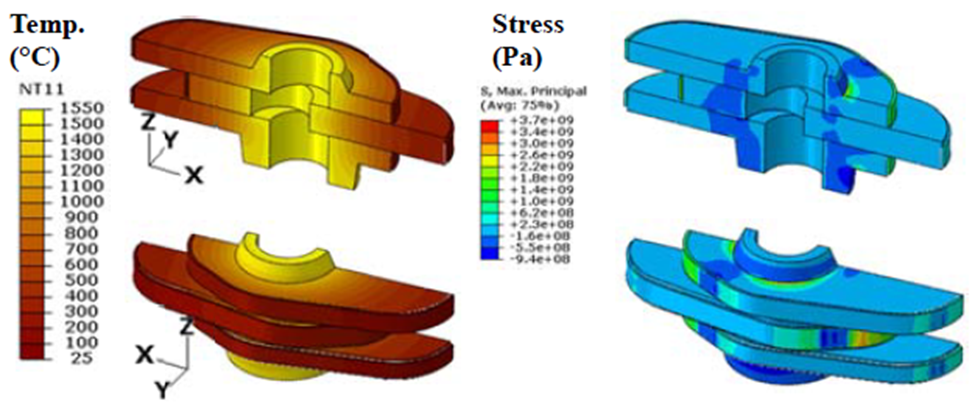

شرایط مرزی انتقال حرارت در سمت چپ شکل های 12 و 13 به ترتیب برای مراحل پیش گرم و ریختهگری مداوم نشان داده شده است. مرزها شامل حفره داخلی (مناطق قرمز)، سطوح بیرونی (مناطق آبی) و سطوح عایق شده در بالای صفحه بالایی، پایین صفحه پایین و صفحه تقارن (مناطق بنفش) است. رسانایی شکاف بین صفحات 0 W/m.K و بین هر صفحه و نوار فولادی آن 7 W/mK است. برای مدل تنشی، که در سمت راست شکلهای 12 و 13 نشان داده شده است، نواحی بنفش قاب، نازل تاندیش بالایی (UTN) و نیم نازل غوطهور (SEN) را لمس میکنند، بنابراین جابجایی جهت z به صفر محدود میشود. مناطق خاکستری نقاط راهنمای تماس بین قاب و صفحات هستند که در جابجایی جهت x و y محدود می شوند. سطوح جانبی صفحات (مناطق آبی تیره) UTN و SEN را لمس می کنند، بنابراین در جهت x و y محدود می شوند.

شکل 14 و 15 خطوط دما و تنش را در مراحل پیشگرم و ریختهگری مداوم نشان میدهد. دما در صفحات از بیرون صفحه به سمت حفره داخلی با شیب زیادی در جهت شعاعی افزایش مییابد (مخصوصا حین مراحل ریختهگری که تفاوت های دمایی بین سطوح داخلی و خارجی بیشتر است). این مورد انبساط حرارتی زیادی در نزدیکی حفره صفحه ایجاد می کند که توسط انبساط کم خارج از صفحه محدود می شود. این موارد در نزدیکی حفره داخلی تنش هوپ فشاری ایجاد می کند که با تنش هوپ کششی همزمان به سمت بیرون معادل است. همزمان انبساط عمومی صفحه به نقاط راهنما فشار میآورد که موجب ایجاد فشار شعاعی و تنش کششی می شود.

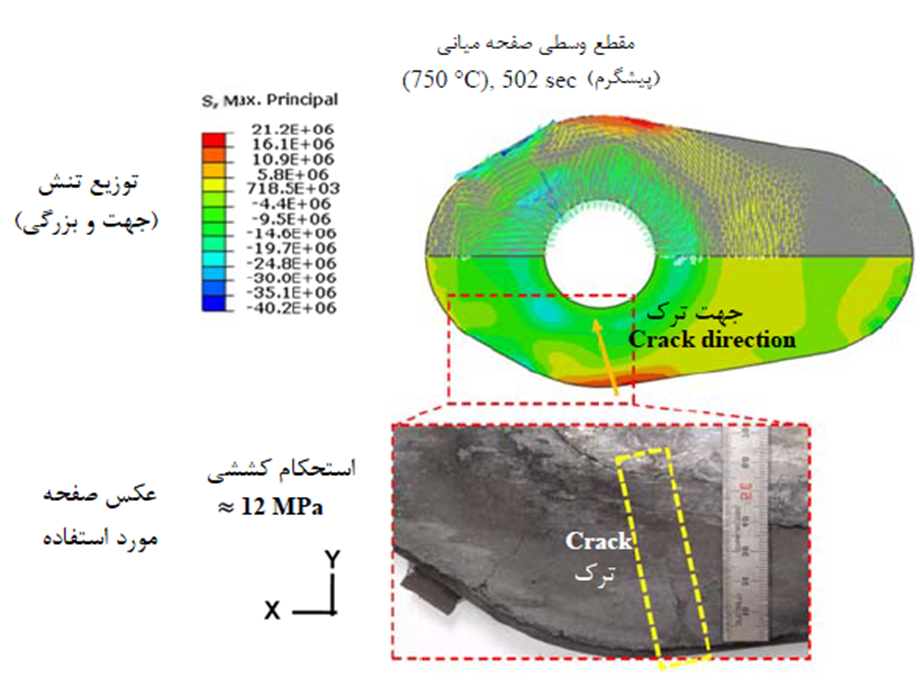

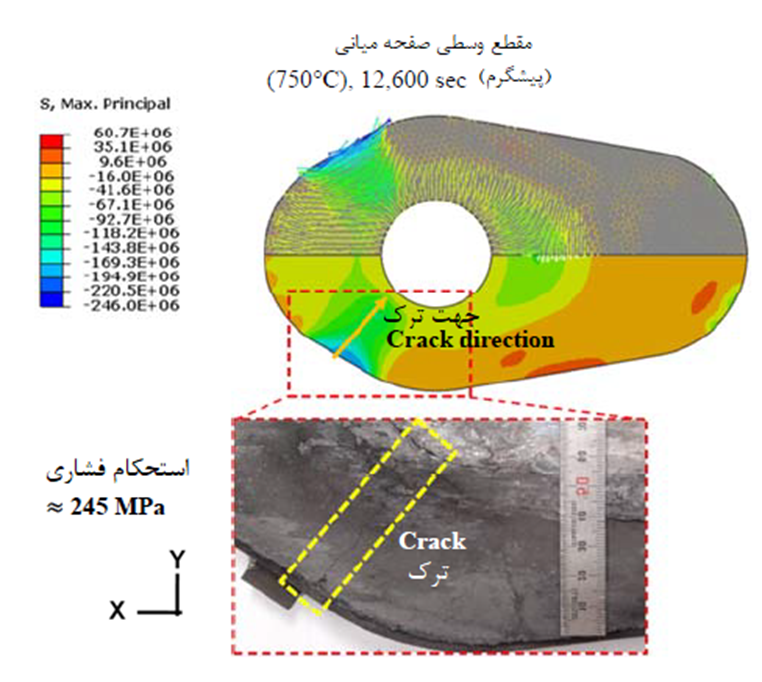

تنش های اصلی پیش بینی شده در نمای بالای صفحه میانی در شکل های 16 و 17 نشان داده شده است و با محل ترک خوردن صفحات دریچه کشویی با ضخامت معمولی در زیر مقایسه شده است. نتایج، دو مکانیسم مختلف ترک خوردن صفحات دریچه کشویی را پیشنهاد می دهد. مطابقت عالی محل تنش کششی ماکزیمم بر صفحه خارجی در محل ترک خوردن صفحات دریچه کشویی داخلی مشاهده شده در شکل 16 مکانیسمی برای تشکیل ترک خوردن صفحات دریچه کشویی را تایید می کند. انبساط حرارتی در حین گرمایش باعث فشرده شدن در نزدیکی حفره داخلی و متعادل کردن تنش در قسمت بیرونی صفحه نسوز می شود. تنش هوپ اصلی ماکزیمم در نزدیکی ضخیم ترین قسمت صفحه از مقاومت کششی دیرگداز بیشتر است.

ترک خوردن صفحات دریچه کشویی در ایم حالت احتمالا در این نقاط عمود بر این جهات، از خارج به سمت حفره داخلی توسعه می یابند. استحکام کششی دیرگداز به دلیل شکنندگی بالا در دسترس نیست. هندبوک های نسوز نشان می دهد که استحکام کششی حدود 5 درصد استحکام فشاری در مواد نسوز است [13].

این تنش تنها پس از 10 دقیقه پیش گرم کردن از بین می رود. هر چه زمان و دما افزایش می یابد حین پیشگرم، تنش به صورت تدریجی افزایش می یابد. حین ریختهگری حتی بیشتر نیز می شود. دومین محل متداول ترک های ضخیم با محل حداکثر تنش فشاری در سطح دیرگداز در شکل 17 مطابقت دارد. جایی که کناره های صفحه با نقاط راهنمای قاب در تماس است تنش هوپ از استحکام فشاری بیشتر می شود. این مکانیسم دوم ترک خوردن به شکل صفحه و محل نقطه راهنمای قاب بستگی دارد. با این حال، زمان تشکیل ترک مشخص نیست. ممکن است که این محدوده بسیار فشرده خزش اضافی در فشار تولید کند که سپس منجر به تولید تنش کششی زیاد و همراه آن ترک خوردن صفحات دریچه کشویی از نوع کششی حین مرحله خنکسازی نهایی پس از ریخته گری می شود. ممکن است که این محدوده بسیار فشرده، خزش اضافی در فشار تولید کند که سپس منجر به تولید تنش کششی زیاد و همراه آن ترکهای کششی حین مرحله خنک سازی نهایی پس از ریخته گری می شود. واضح است که طراحی هندسه نقطه راهنما و نیروهای کلمپ گیره باید برای کاهش این تنش فشاری بهینه شود تا از این مکانیسم ترک صفحه جلوگیری شود.

نتیجه گیری:

این مقاله رفتار حرارتی و مکانیکی صفحات اسلایدگیت مکانیزم تاندیش را حین پیشگرم و ریختهگری مداوم با استفاده از یک مدل المان محدود سه بعدی بررسی میکند. دمای گاز داخلی و ضرایب انتقال حرارت با استفاده از مدلها و تئوری قبلی محاسبه میشوند. مدل انتقال حرارت و شرایط مرزی آن با یک مسئله آزمون تحلیلی و با اندازهگیریهای تجربی دمای صفحه پاتیل-نازل اعتبارسنجی می شوند. مدل نازل اسلایدگیت تاندیش پیش بینی میکند که در مرحله پیشگرم، تنش های کششی و فشاری از استحکام کششی و فشاری دیرگداز فراتر می رود. پیشبینی مدل محل ماکزیمم تنش و جهتگیری به خوبی با مکانهای ترک خوردن صفحات دریچه کشویی مشاهدهشده در صفحات مورد استفاده مطابقت دارد. این مورد دو مکانیسم مختلف ترک خوردن صفحات دریچه کشویی را پیشنهاد می دهد که هر دو در عمل قابل مشاهده هستند. انبساط حرارتی ناشی از تغییرات دمایی، اولین مکانیسم مهم ایجاد ترک خوردن صفحات دریچه کشویی در صفحه است که به دلیل تنش کششی حین مرحله گرمایش می باشد. ثانیا به نظر می رسد طراحی هندسی قاب حین فرآیند کاری صفحه را جهت اعمال فشار اضافی در نقاط راهنما محدود کند. قاب بخش مهمی از پیش بینی مدل ایجاد ترک خوردن صفحات دریچه کشویی است و لازم است هندسه نقاط راهنما قاب جهت جلوگیری از ترک خوردن صفحات دریچه کشویی ناشی از فشار، بهینه شود. جهت لحاظ نمودن تاثیرات خزش و تنش پسماند برای بررسی بهتر تشکیل ترک خوردن صفحات دریچه کشویی نیاز به کار تحقیقاتی بیشتری وجود دارد.

جریان بین تاندیش و قالب در ریختهگری مداوم فولاد اغلب توسط مجموعهای از سه صفحه نسوز کنترل میشود

ترک در درون ضخامت، ترک به صورت شعاعی و ترک بصورت عرضی

ترک خوردن صفحات دریچه کشویی درون ضخامت ممکن است منجر به ایجاد ناخالصی به دلیل اکسیداسیون مجدد ناشی از هواکشی از میان ترک خوردن صفحات دریچه کشویی شود.

برای کسب اطلاعات بیشتر با ما در تماس باشید.