جهت محاسبه طول عمر بیرینگ مورد نظر خود بر اساس مقیاس L10 با ضریب ایمنی 90 درصد میتوانید در هر یک از فیلدهای زیر مقادیر لازم را قرار دهید. برای محاسبه طول عمر بیرینگ و یا طول عمر یاتاقان باید به نوع آن دقت کنید، ممکن است که از بلبیرینگ یا رولبیرینگ استفاده شود.

برای محاسبه طول عمر بیرینگ (بلبیرینگ) از فرم زیر استفاده نمائید:

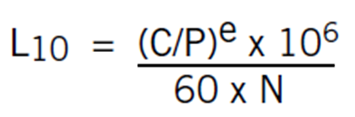

محاسبه طول عمر نسبی بیرینگ ها عموما با ضریب اطمینان 90 درصد محاسبه میشود. مقدار L10 در فرمول زیر، عمر بیرینگ قبل از خرد شدن ناشی از خستگی را میدهد. فرمول پایه برای این نوع محاسبه با عنوان L10 شناخته می شود و به صورت زیر است:

در این فرمول: C: ظرفیت دینامیک (برحسب dN یا Lbs)، P: بار شعاعی ثابت بیرینگ (بر حسب N یا Lbs)، N: سرعت دوران بر حسب RPM

e نیز ضریب ثابت است و برای بلبیرینگ مقدار e برابر 3.0 و برای رولبیرینگ مقدار e برابر 10/3 میباشد

در قسمت مربوط به ظرفیت دینامیک (C)، مقدار مربوط به آن را از جداول و اطلاعات فنی هر تولید کننده استخراج نمائید. جدول استاندارد اروپایی بیرینگ نیز در همین زمینه قابل رجوع است.

مثلا برای بیرینگ با کد 2.2062 در جدول استاندارد مقدار C برابر با 39KN گزارش شده است.

مثال محاسبه طول عمر بلبیرینگ

به عنوان نمونه یک نمونه بیرینگ با کد استاندارد 2.2062 را که تحت بار ثابت شعاعی 10 KN قرار میگیرد در نظر بگیرید. اگر بخواهیم طول عمر این بیرینگ را بر حسب تعداد دور و همچنین بر حسب ساعت محاسبه کنیم مطابق محاسبات داده شده در بالا به جواب میرسیم (ضریب ایمنی 90 درصد).

همانطور که مشاهده میشود این بلبیرینگ عمری برابر با 59 میلیون دور با ضریب ایمنی 90 درصد دارد. این بلبیرینگ بر حسب ساعت به میزان 328 ساعت عمر میکند.

محاسبه طول عمر رولبیرینگ

محاسبه طول عمر رولبیرینگ را میتوانید با قرار دادن مقادیر آن در فیلدهای زیر انجام دهید.

بنابراین چون ضریب e در رولبیرینگ برابر 10/3 می باشد مقدار طول عمر آن کمی نسبت به بیرینگ بیشتر میباشد.