خواص سرامیکها و مواد سرامیکی، اهمیت و اساسیتی دارند که در توسعه، بهبود، کنترل کیفیت و انتخاب پوششهای سرامیکی برای فرآیندهای با دماهای بالا از آنها استفاده میشود. در حالی که خواص سرامیکها و مواد سرامیکی به تنهایی نمیتوانند عملکرد پوشش را پیشبینی کنند، مقایسه این خواص به عنوان ابزارهای نخستین معمولاً توسط مهندسان سرامیک، طراحان تجهیزات فرآیند و کاربران سرامیکها و مواد سرامیکی برای انتخاب و بهبود پوششهای سرامیکی استفاده میشود. سرامیکها و مواد سرامیکی باید خواصی داشته باشند که به دلیل محیط فرآیندی تراکم شده بوجود آمده توسط فلزات مذاب و سرباره ها، از آنجا که در کوره استفاده میشوند، بتوانند به آنها مقاومت کنند و حفاظت حرارتی و پایداری مکانیکی را فراهم کنند. خواص سرامیک و مواد سرامیکی باید با نیازهای سرویسی که برای آنها استفاده میشوند، همخوانی داشته باشد و از اینرو این خواص در انتخاب سرامیکها و مواد سرامیکی مناسب برای استفاده در یک مورد خاص به کمک میآیند. همچنین خواص سرامیک و مواد سرامیکی برای کنترل کیفیت سرامیکها در طول تولید و نگهداری و حمل و نقل آنها نیز اهمیت دارند. استانداردهای ملی و بینالمللی متعددی وجود دارد که خواص مختلف سرامیکها و روشهای آزمون خواص را تعریف میکنند. انتخاب مناسب پوشش کوره تنها با داشتن دانش دقیق در مورد خواص مواد سرامیکی و تنشهایی که مواد در طول خدمت تحمل میکنند، ممکن است. از آنجا که تحقق مقادیر ایدهآل برای هر خواص غیرممکن است، مواد سرامیکی برای برآورده کردن مهمترین نیازهای سرویس باید انتخاب شوند. خواص مهم سرامیکها که به راحتی میتوان آنها را تعیین کرد، ترکیب شیمیایی، چگالی جمعی، میزان تخلخل دیرگدازها (ظاهری)، گرانروی ظاهری و مقاومت در دمای محیط هستند.

این خواص معمولاً در فرآیند تولید و کنترل کیفیت به عنوان معیارها مورد استفاده قرار میگیرند. ترکیب شیمیایی به عنوان عاملی اساسی برای طبقهبندی سرامیکها استفاده میشود. چگالی، میزان تخلخل دیرگدازها و مقاومت حرارتی این مواد تحت تأثیر عوامل متعددی قرار میگیرند. از جمله این عوامل میتوان به نوع و کیفیت مواد خام، اندازه و تطابق ذرات، محتوای رطوبت در زمان تحت تنش، فشار فشردهسازی، دما و مدت زمان حرارتدهی، اتمسفر کوره، و نرخ انجماد اشاره کرد.

مقاومت مکانیکی سرامیکها توسط استحکام بین دانههای بزرگ تعیین میشود. در دمای محیط، معمولاً مقاومت فشاری به طور قابل توجهی بیشتر از مقاومت کششی است. به عنوان مثال، دیرگدازهای خاک نسوز یا 50٪ آلومینا ممکن است شامل ماده شیشهای در فاز اتصال باشد. ماده شیشهای سختی کمتری در برابر فشار دارد، اما در برابر کشش به راحتی شکسته میشود. مقاومت در دمای اتاق دیرگدازها، یک نشانگر مهم برای تحمل سایش و ضربه در برنامههای با دمای پایین است و همچنین برای تحمل جابجایی و حمل و نقل اهمیت دارد. خواص مهم دیگری که در دمای محیط تعیین میشوند، میزان تخلخل دیرگدازها، نفوذپذیری و توزیع اندازه منافذ است.

تنشهای مکانیکی – خواص مرتبط با تنشهای مکانیکی به اهمیت بالایی برخوردار هستند زیرا تعیین کننده مقاومت دیرگدازها در شرایط خدمت مختلف میباشند. خواص مهم سرامیکی برای تنشهای مکانیکی شامل مدول الاستیسیته در دمای پایین و مدول کرنش شدید، مقاومت فشاری، مقاومت به سایش، میزان تخلخلدیرگدازها و چگالی است.

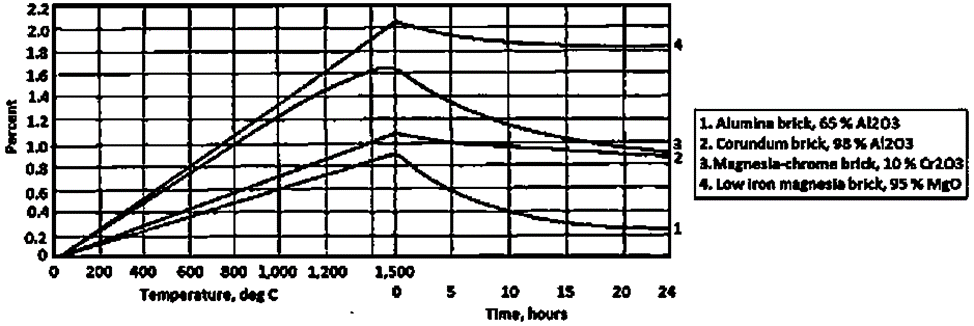

مانند اکثر مواد ساختاری، سرامیکها نیز هنگام تحت تأثیر دماهای بالا خواص خمیری را نشان میدهند. اکثر دیرگدازها دو مرحله مشخص از خمیرشدگی نشان میدهند. در مرحله اول که به عنوان خمیرشدگی اولیه شناخته میشود، نرخ کشش به تدریج با گذشت زمان کاهش مییابد. در مرحله دوم، نرخ کشش ثابت است. در دماهای بسیار بالا، پس از خمیرشدگی حالت پایدار، گاهی اوقات به منطقه خمیرشدگی سومی میپیوندد که در آن نرخ کشش افزایش مییابد و منجر به شکست فاجعهبار یا خمیرشدگی میشود. خمیرشدگی اولیه معمولاً به مدت کوتاهی است. بنابراین، خمیرشدگی ثانویه معمولاً مقایسهای معنادارتر از نظر سرامیکها ارائه میدهد. رفتار خمیرشدگی آجرهای سرامیکی نمیتواند تنها بر اساس شیمی پیشبینی شود. متغیرهای مهمی که بر رفتار خمیرشدگی تأثیر میگذارند، شیمی فاز پیوندزنی و دمای حرارتدهی هستند. نتیجه تشکیل فاز شیشهای با لزوم ویسکوزیته پایین، رفتار خمیرشدگی ضعیف است. اندازه ذرات ماده تشکیلدهنده و میزان تخلخل دیرگدازها نیز بر رفتار خمیرشدگی تأثیر دارند، به طوری که استفاده از ذرات بزرگتر و میزان تخلخل دیرگدازها (به مقدارکمتر) مقاومت به خمیرشدگی بهتری ارائه میدهد. منحنیهای خمیرشدگی سرامیکها در شکل 1 قرار دارند.

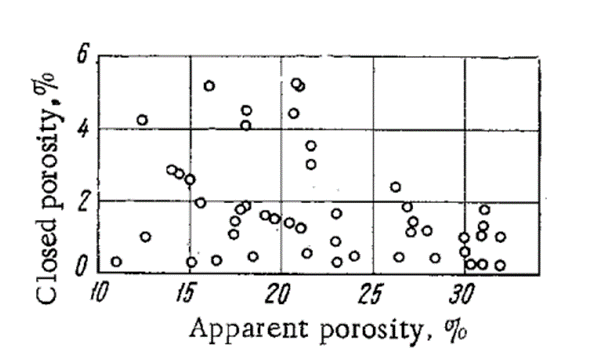

ویژگیهای محصولات سرامیکی تا حدی به ساختار منافذ بستگی دارند. ساختار منافذ با بزرگی و میزان تخلخل دیرگدازها (کلی، بسته، باز، قناتی، راهرویی و غیره)، ابعاد و توزیع منافذ از نظر اندازه، سطح ویژه منافذ و غیره مشخص میشود. میزان تخلخل دیرگدازها به صورت بسته به طور کلی کم است و به همین دلیل تنها تخلخل ظاهری در استانداردها ذکر میشود. بررسیهایی از محصولات نسوز از چند کارخانه نشان داده است که میزان تخلخل دیرگدازها به صورت بسته محصولات آلومینوسیلیکاتی تجاری 1-5٪ است و با تخلخل ظاهری متناسب نیست (شکل 2).

بزرگی میزان تخلخل دیرگدازها به صورت بسته محصولات مگنزیت و سیلیسیوم نسبت به خاک نسوز بسیار کمتر است.

به عنوان مثال، میزان تخلخل دیرگدازها به صورت بسته سیلیس ساخته شده برای کورههای کوکینگ در کارخانه سیلیس Pervourals 0.2-0.5٪ است، تخلخل بسته محصولات مگنزیتی MG به طور میانگین 0.7٪ است، میزان تخلخل دیرگدازها به صورت بسته محصولات مگنزیت-کرومیت NKhS 2.1٪ و تخلخل بستهٔ اسپینل پریکلاز 1.6٪ است. *

بررسیها دربارهٔ عمر محصولات نسوز به عنوان یک تابع از میزان تخلخل دیرگدازها نشان داده است که منافذ بسته و باز به همان اندازه در برابر خوردگی خاکستری مقاومت نشان میدهند.

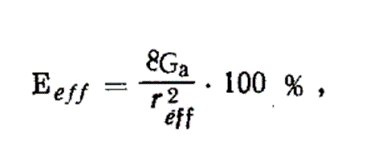

آغشته شدن به سرباره تأثیر زیادی بر عمر دیرگدازها دارد و این بستگی به این دارد اندازه و حجم منافذ و همچنین بر روی خواص مذاب، خیس شدن، شرایط اشباع، در این مقاله تنها تأثیر هندسه منافذ بر روی اشباع را بررسی خواهیم کرد. به حجم منافذی که گاز یا مذاب در آن حرکت می کند، نفوذپذیر یا مؤثر می گویند از نظر عملکرد هیچ روش مستقیمی برای تعیین میزان تخلخل دیرگدازها و میزان نفوذپذیری آنها وجود ندارد. از این رو محاسبه میزان تخلخل دیرگدازها با فرمول منگولد میسر میشود:

در فرمول مانگولد، فرض میشود که ضریب نفوذپذیری ماده تنها به هندسه منافذ وابسته است و مستقل از نوع سیال است. برای شنها و خاکها یا خاکهای متخلخل، این بیان در عمل تأیید شده است. نفوذپذیری محصولات سرامیکی به طور قابل توجهی به نوع سیال بستگی دارد. در فیلتراسیون گازها یا مایعات تفاوت بزرگی وجود دارد که توسط پدیده جذب توضیح داده میشود و رابطه آن با ساختار منافذ بسیار پیچیده است. ضخامت لایه جذبی آب بر روی مواد معدنی حدود 0.1 میکرومتر است. میتوان فرض کرد که در مواد سرامیکی، منافذی با اندازه کمتر از 10-4 تا 10-5 سانتیمتر به وسیله لایههای جذبی بسته خواهند بود. در مواد با منافذ گسترده، تأثیر منافذی با اندازه کمتر از 10-4 تا 10-5 سانتیمتر کم است؛ در مواد با منافذ ریز، منافذ این ابعاد در فیلتراسیون شرکت نمیکنند و به عنوان راههای اتصال برای منافذ بزرگ حتی ممکن است آنها را “مسدود” کنند و از فیلتراسیون مانع شوند. بنابراین، نفوذپذیری گازها و مایعات به شکلهای مختلفی به ساختار مواد ریزمنافذ وابسته است. میزان تخلخل دیرگدازها و میزان نفوذپذیری که از ضریب نفوذپذیری گاز محاسبه میشود، تخلخلی را که برای مایعات نفوذپذیر است، مشخص نمیکند. این امر به طور غیرمستقیم تأیید میشود توسط خاصیت غیرخطی رابطه بین نفوذپذیری گاز و مقاومت به خوردگی. خاصیت غیرخطی این رابطه حتی زمانی که قابلیت حل شدن سرامیک در خوراک قابل نادیدهگرفتن است، به عنوان مثال در زمان واکنش مذاب با سرباره سنگمغناطیس بر روی آهن سیلیکات. میزان تخلخل دیرگدازها و میزان نفوذپذیری برای مذاب، یکی از عوامل اصلی در ساختار دیرگدازهاست. به همین دلیل، ما مفهوم میزان تخلخل دیرگدازها از نوع کانال را معرفی کرده و یک روش مستقیم برای تعیین میزان تخلخل دیرگدازها را با استفاده از خروج آب از نمونه اشباع شده با فشار مشخص توسعه دادیم. واژه “کانال” به منافذ باز و نفوذپذیر با قطرهای بزرگتر از 5 میکرومتر داده میشود که کانالهای مستقیم و بیشتر یا کمتر راستا هستند و در جهت داده شده حرکت میکنند. سایر منافذ باز به عنوان غیرکانال برای جهت مشخص شده در نظر گرفته میشوند. حد پایین از منافذ کانال فرض میشود ثابت و برابر با 5 میکرومتر باشد، زیرا بر اساس اطلاعات تجربی که توسط نویسندگان به دست آمده است، در جذب ذرات رسوبی فلزی در طول اشباع کاپیلری، نفوذ به منافذ با اندازه کمتر از 5 میکرومتر رخ نمیدهد. این استنتاج کاملاً مشارکت منافذ با اندازهٔ کمتر از 5 میکرومتر را در فرآیند سایش ذرات رسوبی از بین نمیبرد، زیرا سایش ذرات رسوبی تنها توسط جذب کاپیلری نیست، بلکه توسط عوامل دیگری تعیین میشود.

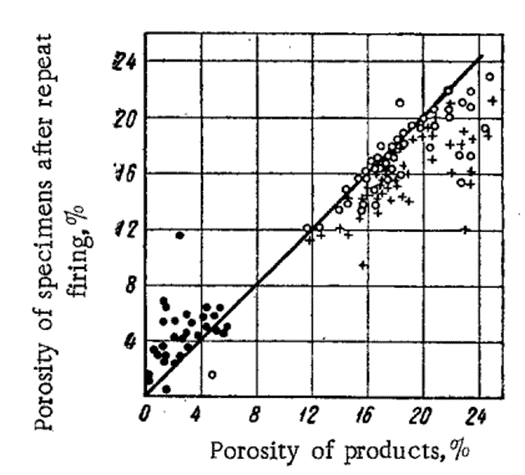

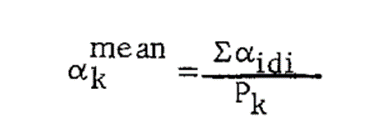

شکل ۳ نمودارهای میزان تخلخل دیرگدازها قبل و بعد از نفوذ خوراک به نمونهها را نشان میدهد. نمونهها بر روی دستگاهی که در روش Mamykin توصیف شده است، نفوذ داده شدند و مرحله آخر چرخه اشباع نگه داشتن نمونه روی خوراک بود. نشان داده شد که منافذ با قطرهای بزرگتر از ۲۵ میکرومتر پر نشدهاند، زیرا برای خوراکهای داده شده، آنها گرانشی هستند؛ خوراک از آنها به تأثیر وزن خود جریان پیدا کرده و تا حدی منافذ با قطرهای کوچکتر را پر میکند. اندازه میانگین منافذ کانال از فرمول زیر به دست آمد:

ماهیت کانالی منافذ به میزان تخلخل دیرگدازها از نوع ظاهری و نفوذپذیری گاز بستگی ندارد و یک ویژگی مستقل از بافت دیرگدازها است.

نتیجه گیری

برای بهبود کنترل کیفی محصولات دیرگداز، ما توصیه می کنیم که در مورد مزایای اقتصادی گنجاندن اصطلاح میزان تخلخل دیرگدازها به صورت کلی در استانداردها و مشخصات فنی در کنار تخلخل ظاهری، و همچنین تخلخل کانال و ابعاد منافذ کانال برای برخی از محصولات نسوز مطالعه وتعیین شود.