پورس پلاگ (توپی دمش، پرجینگ پلاگ، پرج پلاگ، پروس پلاگ، سنگ دمش) نسوزهای شکل دار مورد استفاده در صنعت تولید فولاد هستند که در پاتیل فولادی برای تزریق حبابهای گاز به فلز مذاب با هدف همگنسازی شیمیایی و حرارتی آن و حذف آخالهای غیرفلزی استفاده میشوند. با توجه به مقاومت در برابر سایش و خوردگی، ترکیب پورس پلاگ معمولاً ترشوندگی کمی را توسط فولاد مذاب نشان میدهد تا نفوذ آن به ساختار متخلخل را محدود کند. با این حال، یک جنبه اضافی از عملکرد پورس پلاگ ها، توانایی آنها در کنترل اندازه حباب تولید شده است، که احتمال جذب آخال ها را به حداکثر می رساند. بر اساس اهمیت این فرآیند برای دستیابی به مواد با کارایی بالا، این کار تزریق گاز به محیط مذاب را از طریق ساختارهای مویرگی سرامیکی، با تمرکز بر تأثیر قطر منافذ و زاویه تماس بر اندازه حباب تولیدی در پورس پلاگ مورد مطالعه قرار داد. مدلهای موجود در ادبیات مورد تجزیه و تحلیل قرار گرفت و با نتایج تجربی برای یک سیستم آب-هوا مقایسه شد. به عنوان یک نتیجه، یک مدل تصحیح شکل برای حبابدار کردن پیشنهاد شده است که منطقه ای را که در آن ماده بر قطر منافذ غالب است برای تعیین اندازه حباب برجسته می کند. با گسترش مدل به پاتیل فولادی، نتایج ترکیب سطح پلاگ سرامیکی را به عنوان یک جنبه کلیدی برای بهبود تمیزی فولاد مذاب نشان میدهد.

مقدمه

آخال های سرامیکی غیرفلزی که معمولاً از اکسیدها و سولفیدها تشکیل شده اند، به عنوان نقص در زمینه فلزی عمل می کنند و می توانند خواص مکانیکی آنها را از بین ببرند.سطح تحمل برای آخال ها در فولاد با مرحله پردازش آن تعیین می شود و کاربرد نهایی به عنوان هدف اصلی دستیابی به “فولاد تمیز” است. این اجزاء منشأ زیادی در سراسر فولادسازی دارند و می توان بر این اساس طبقه بندی کرد. اگزوژن ها (آخالهای برونزا) از قطعات نسوز یا سرباره به دام افتاده می آیند، در حالی که واکنش بین اجزای فولادی در حمام مذاب ممکن است آخال های درون زا ایجاد کند. یک روش برای حذف این ذرات از فولاد مذاب این است که گاز آرگون را از طریق یک پورس پلاگ سرامیکی به داخل پاتیل تزریق کنید، یک محصول نسوز نصب شده در پایین پاتیل فولادی که شامل منافذ باز به هم پیوسته یا شکاف های مستقیم است. برهمکنش بین حباب تولیدی در پورس پلاگ و ذرات سرامیکی توسط دو مکانیسم مختلف صورت می گیرد که به موجب آن علائم شامل غیرفلزی به فاز سرباره کشیده می شود:

(i) با اتصال ذره سرامیکی به سطح حباب تولیدی در پورس پلاگ یا (ii) توسط یک مکانیسم جنبشی ساده، که در آن ذره توسط جریان حباب تولیدی در پورس پلاگ گرفته می شود.

بنابراین، چالش متالورژیکی تولید فولادهای تمیز میتواند به فرصتی برای طراحی هم پوششهای نسوز با نرخ سایش خوردگی پایین و هم پورس پلاگ های سرامیکی که حبابهای ایدهآلی برای جذب آخالها ایجاد میکنند، تبدیل شود. حباب تولیدی در پورس پلاگ در محیط مذاب در چندین عملیات واحد انجام می شود که شامل تعامل سطحی بین دو یا چند فاز است. از آنجایی که محدوده بهینه اندازه حباب تولیدی در پورس پلاگ ذاتی یک فرآیند خاص است و توسط جنبه های ترمودینامیکی و جنبشی تعریف می شود، درک مکانیسم حباب تولیدی در پورس پلاگ یک عامل کلیدی برای به حداکثر رساندن کارایی آن است. شبیهسازیهای تجربی در محیطهای آبی، که با دمای پایین و شفافیت مذاب ساده شدهاند، آزمایشهایی در مقیاس آزمایشگاهی برای مطالعه تأثیر عوامل ذاتی بر هندسه حباب تولیدی در پورس پلاگ ارائه میکنند. برعکس، تزریق گاز به فلزات مذاب منجر به مشکلات اضافی برای اندازه گیری اندازه حباب تولیدی در پورس پلاگ شده می شود، زیرا محیط نسبت به طول موج های نور مرئی شفاف نیست و نیاز به استفاده از روش های مبتنی بر اشعه ایکس دارد. بنابراین، مدلهای آب به طور گسترده برای آزمایش پورس پلاگ های سرامیکی استفاده میشوند. برای مثال، گوتسیس و همکاران، پورس پلاگ های منیزیا-اسپینل را در یک مدل آب آزمایش کرده اند که اندازه حباب تولیدی در پورس پلاگ را در محدوده 7/0 – 1 میلی متر به دست می آورد. با این حال، هنگامی که همان پورس پلاگها در یک بوته 150 میلی متری پر شده با فولاد کم کربن ارزیابی شدند، اندازه حباب تولیدی در پورس پلاگ به صورت بصری بین 2 تا 5 میلی متر در سطح حمام مذاب تخمین زده شد. بنابراین، نزدیکی به فرآیند صنعتی به درک تأثیر هر پارامتر بستگی دارد و در حالی که برخی از آنها قبلاً مورد مطالعه قرار گرفتهاند (عمدتاً روابط سیال-دینامیک)، برخی دیگر به سختی مورد بررسی قرار گرفتند. برای فیزیکی تجربی در مدلها، معمول است که مذاب را از فلز مذاب به آب تغییر دهید و گاز حبابدار و دستگاه تصفیه را مانند پاتیل فولادی حفظ کنید. این تفاوت نشان می دهد که انرژی های سطحی در بین این فازها یکسان نیست و مقایسه بین رسانه های مختلف باید تأثیر ترشوندگی سطح را نیز در نظر بگیرد. نسل حباب تولیدی در پورس پلاگ بنابراین، مدلسازی تولید حباب در زمینههای مختلف مانند شناورسازی سنگ معدن، تولید فوم آلومینیوم و حذف آخال غیرفلزی در پاتیلهای فولادی توجه زیادی را به خود جلب کرده است، بنابراین ابزار مورد نیاز برای طراحی فرآیند حبابزنی است. پ.رس پلاگ سرامیکی نسوز نقش های متعددی در متالورژی ثانویه فولادها دارد که به سرعت جریان گاز اعمال شده و هندسه مویرگ های آنها بستگی دارد. معمولاً از سه نوع مختلف پورس پلاگ استفاده می شود. اولین نوع، پورس پلاگ شکافدار است که شامل شکاف های مستقیم با آرایش های هندسی مختلف در بین مدل های تجاری است. این مدل نرخ جریان گاز بالایی را برای تزریق به پاتیل با هدف همگن شدن شیمیایی و حرارتی آن فراهم می کند. نوع دوم، پورس پلاگ متخلخل، با منافذ باز به هم پیوسته طراحی شده است که حباب تولیدی در پورس پلاگ کوچک را برای جذب و حذف آخال های غیرفلزی ایجاد می کند. آخرین مورد، پورس پلاگ هیبریدی، هر دو ساختار را با هدف یکنواختی و تمیزی فلز مذاب ترکیب میکند. به طور خلاصه، استفاده از پورس پلاگ ها برای حذف اجزای غیرفلزی بستگی به درک تولید حبابها در ساختار متخلخل دارد، که برای هر دو متخلخل و متخلخل غالب است. پورس پلاگ هیبریدی از نظر میکروسکوپی، منافذ پورس پلاگ به عنوان مویرگ های منفرد کار می کنند، به طوری که تشکیل حباب تولیدی در پورس پلاگ در این ساختارها را می توان به سه مرحله تقسیم کرد: (1) هسته، (2) رشد، و (iii) جدا شدن حباب به فاز مذاب. مرحله هستهزایی عمدتاً توسط افزایش فشار ناشی از اثر فشار لاپلاس کنترل میشود و به حداکثر مقداری میرسد که فراتر از آن رشد بحرانی رخ میدهد. مرحله جدا شدن تقریباً آنی برای نرخهای جریان گاز نسبتاً کم است و فقط برای موارد قابل توجه است. جایی که حباب تولیدی در پورس پلاگ در حین جدا شدن رشد می کند، به عنوان مثال، در انتقال بین رژیم های حباب تولیدی در پورس پلاگ منفرد و جت با افزایش نرخ جریان گاز در شاخه های تصفیه. شایان ذکر است که در عمل صنعتی، حذف غیر – آخال های فلزی در پاتیل فولادی با نرخ جریان گاز نسبتاً پایین انجام می شود (به عنوان مثال، 60 NL/min برای یک پاتیل 100 تنی، که در آن NL/min 22 مخفف لیتر گاز معمولی در دقیقه است که در دمای 20 درجه سانتیگراد. و فشار 1 اتمسفر اندازه گیری می شود) برای کاهش اندازه حباب و جلوگیری از قرار گرفتن فولاد مذاب در معرض اتمسفر. بنابراین، پایداری حباب تولیدی در پورس پلاگ بر روی سطح پورس پلاگ پاکسازی نتیجه تعادل نیروها است که به شکل آن در مرحله رشد بستگی دارد و می تواند با فرض جدا شدن آنی با حجم حباب تولیدی در پورس پلاگ جدا شده ارتباط مستقیم داشته باشد.

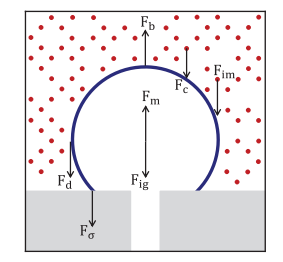

عوامل زیادی بر نیروهای دخیل در مرحله رشد حباب تولیدی در پورس پلاگ در طول تزریق گاز تأثیر میگذارند، به عنوان مثال، شناوری گاز، کششهای سطحی، ویسکوزیته مذاب، اینرسی حباب تولیدی در پورس پلاگ، و تکانه گاز، همانطور که در شکل 1 نشان داده شده است. توجه داشته باشید که برای محیط های بسیار غلیظ، اینرسی تعلیق، و برخورد ذره-حباب تولیدی در پورس پلاگ نیز می تواند تأثیر قابل توجهی داشته باشد. با این حال، بزرگی هر جزء نیرو به رژیم حباب تولیدی در پورس پلاگ بستگی دارد، که بسته به سرعت جریان گاز از طریق هر مویرگ، از شبه استاتیک به دینامیک تغییر می کند. این کار با هدف تعیین کوچکترین اندازه حبابهایی که یک دستگاه حبابزا میتواند تولید کند، روی رژیم شبه استاتیکی تمرکز دارد، که در آن فقط نیروی شناوری و کشش سطحی برای تعیین حجم حباب تولیدی در پورس پلاگ جدا شده غالب هستند.

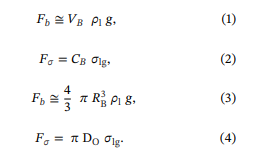

در رژیم شبه استاتیک، نیروی شناوری (Fb) توسط رابطه (1) به عنوان تابعی از حجم حباب تولیدی در پورس پلاگ (VB)، چگالی محیط مایع (ρl) و شتاب گرانشی (g) محاسبه می شود. اگرچه گاهی اوقات Fb در ادبیات به عنوان تابعی از اختلاف چگالی بین مایع و گاز ارائه می شود (Δρ = 𝜌l – 𝜌g )، این رویکرد تفاوت بین شناوری و وزن حباب تولیدی در پورس پلاگ را محاسبه می کند. از آنجایی که چگالی مذاب بسیار بیشتر از فاز گاز است، می توان از جزء وزنی صرف نظر کرد. معادله (2) مؤلفه نیروی ناشی از کشش سطحی (Fσ) را توصیف می کند که مسئول چسباندن حباب تولیدی در پورس پلاگ به روزنه دوشاخه است و به محیط پایه حباب تولیدی در پورس پلاگ (CB) و مایع-گاز بستگی دارد. کشش سطحی (σlg). در اصل، می توان فرض کرد که حباب تولیدی در پورس پلاگ در حال رشد یک شکل کروی دارد (که با شعاع کلاهک کروی حباب تولیدی در پورس پلاگ، RB توصیف می شود) و پایه تماس به قطر روزنه (DO) محدود می شود. با این ساده سازی، مولفه های نیروی ناشی از شناوری با این ساده سازی، مولفه های نیروی ناشی از شناوری و کشش سطحی به ترتیب با معادلات (3) و (4) محاسبه می شوند.

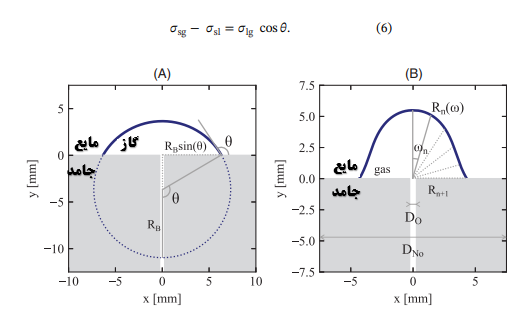

هنوز با در نظر گرفتن رژیم شبه استاتیک، جدا شدن حباب تولیدی در پورس پلاگ زمانی اتفاق میافتد که شناوری بر کشش سطحی غلبه کند و اجازه میدهد اندازه حباب تولیدی در پورس پلاگ را با تعادل بین Fb و Fσ تخمین بزند. این فرض منجر به معادله (5) می شود که توسط Sano و Mori24-26 در محیط های مایع مختلف تأیید شده است. در کار آنها، نازل های سیلیسی برای حباب تولیدی در پورس پلاگ در مایعات مرطوب (آب) و غیرِ تَر (جیوه) استفاده شد و اندازه حباب تولیدی در پورس پلاگ در حالت دوم به جای قطر داخلی توسط قطر بیرونی نازل (DNA) کنترل می شد. این نتیجه نشان میدهد که پایه حباب تولیدی در پورس پلاگ بر روی سطح افقی نازل برای مایعات غیر مرطوب (θ زیاد) پخش میشود، اگرچه این اثر محدود است زیرا قطر پایه حباب تولیدی در پورس پلاگ نمیتواند بزرگتر از DNA باشد. در نتیجه، بسته به زاویه تماس بین نازل و مایع، ممکن است افزایش حاشیه ای در قطر حباب تولیدی در پورس پلاگ جدا شده مشاهده شود.

ساختار پورس پلاگ سرامیکی بهتر است به عنوان یک صفحه سوراخ شده به جای نازل های جداگانه توصیف شود زیرا هیچ قطر خارجی با هر منافذ مرتبط نیست. بنابراین، معادله (5) برای مدلسازی تأثیر ترکیب شیمیایی پورس پلاگ بر حبابزایی مناسب نیست، زیرا پایه حباب تولیدی در پورس پلاگ اجازه دارد به جای محدود شدن توسط قطر بیرونی نازل، روی سطح پلاگ پخش شود. نتایج تجربی از ادبیات نشان داد که کاهش ترشوندگی سطح با اصلاح شیمیایی منجر به تغییر شکل حباب تولیدی در پورس پلاگ و افزایش حجم جدا شده می شود. تولید حبابهای هوا در یک مدل آب با استفاده از یک صفحه حفر شده از فولاد ضد زنگ (روزنههای 0.25 و 0.50 میلیمتر)، که با پلیمریزاسیون پلاسما برای اصلاح انرژی سطح جامد، تنظیم زوایای تماس مختلف در محدوده 5.0◦-99.7◦ پردازش شد. . نتایج آنها نشان داد که قطر روزنه بر زاویه تماس برای تعیین حجم حباب تولیدی در پورس پلاگ جدا شده روی سطوح آبدوست غالب است (θ <55◦). از سوی دیگر، پایه حباب تولیدی در پورس پلاگ در تماس با پورس پلاگ برای زوایای تماس بالاتر روی سطح پخش می شود، که باعث می شود حجم جدا شده افزایش یابد و بدون توجه به قطر روزنه به یک مقدار نهایی همگرا شود. بنابراین، نتایج تجربی نقش اصلی قطر منافذ را برای زوایای تماس کم نشان میدهد، که با کاهش ترشوندگی سطح ناچیز میشود. به طور خلاصه، اعمال معادله (5) برای پورس پلاگ های سرامیکی، اندازه حباب تولیدی در پورس پلاگ را برای ترکیبات سطحی غیر مرطوب، که معمولاً برای محدود کردن نفوذ فولاد مذاب استفاده می شود، دست کم می گیرد. در نتیجه، پورس پلاگ حبابهای بزرگتری نسبت به پیشبینیشده تولید میکند و توزیع اندازه آنها را از محدوده بهینه برای ثبت و حذف خارج میکند. علاوه بر این، تا آنجا که ما میدانیم، مدلهای حبابزنی ارائهشده در ادبیات، برای پورس پلاگهای سرامیکی پاتیل فولادی اعمال نشدهاند. بنابراین، این کار با هدف بررسی مدلهای فعلی برای حباب تولیدی در پورس پلاگ با توجه به تأثیر هندسه منافذ و ترکیب انجام میشود. مقادیر محاسبهشده از شبیهسازیها با نتایج تجربی توسط Lin و همکاران مقایسه میشوند تا همگرایی آنها بتواند اعتبار مدل را تأیید کند.

مواد و روش ها

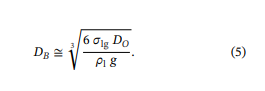

تراشیما و همکاران با این فرض که یک حباب تولیدی در پورس پلاگ کروی بر روی سطح حبابساز رشد میکند، در حالی که زاویه تماس (θ) را در مقدار تعادل نگه میدارد، همانطور که در شکل 2A نشان داده شده است، تأثیر ترشوندگی سطح را در نظر گرفتند. مطابق معادله یانگ، زاویه θ با تعادل بین کشش سطحی جامد-گاز (σsg)، جامد-مایع (σsl) و مایع-گاز (σlg) تعریف می شود، همانطور که در رابطه (6) بیان شده است.

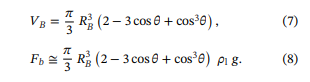

حجم حباب تولیدی در پورس پلاگ در حال رشد (VB) با در نظر گرفتن کلاهک کروی گاز روی سطح حباب تولیدی در پورس پلاگ، همانطور که توسط خط آبی جامد در شکل 2A مشخص شده است، با معادله (7) به دست می آید. سپس، اعمال رابطه (7) در رابطه (1) منجر به نیروی شناوری (Fb) می شود که با رابطه (8) بیان می شود.

همانطور که در رابطه (9) بیان شده است، همانطور که حباب تولیدی در پورس پلاگ بر روی سطح افقی حباب پخش می شود، محیط قاعده محیطی آن (CB) با بیرون زدن RB بر روی صفحه افقی محاسبه می شود. اگرچه محاسبه نیروی ناشی از کشش سطحی بر اساس رابطه (2) ساده است، اما ادبیات اغلب پیش بینی کشش سطحی (σlg) روی محور عمودی توسط sinθ را در نظر می گیرد. در نتیجه معادله (10) برای محاسبه Fσ مفاهیم این فرض بیشتر مورد بحث قرار می گیرد،

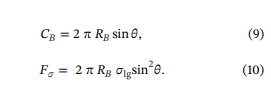

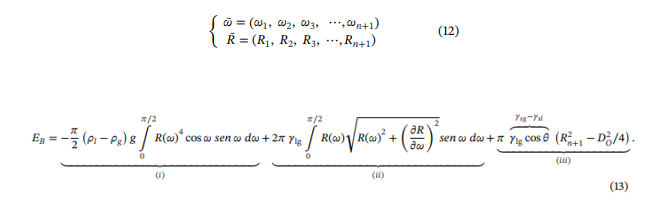

هنگامی که Fb بر Fσ غلبه کند، حباب تولیدی در پورس پلاگ جدا می شود، زیرا این نیروها در جهت مخالف عمل می کنند. بنابراین، معادله (11) بر اساس معادلات (8) و (10) به دست آمده است و قطر حباب تولیدی در پورس پلاگ معادل (DB) در انتهای مرحله رشد را به عنوان تابعی از ترشوندگی سطح (θ) تعریف می کند. معادله (11) نشان می دهد که وقتی قطر روزنه کاهش می یابد، DB به سمت صفر میل می کند. در این مدل در نظر گرفته شده است زیرا حباب اجازه دارد روی سطح حباب پخش شود. بنابراین، زمانی که زاویه تماس به صفر میرسد، DO تعیینکنندهای برای تعیین اندازه حباب تولیدی در پورس پلاگ میشود تا بتوان از معادله (5) برای تخمین DB استفاده کرد. علاوه بر این، DB به صورت تحلیلی با معادله (11) به دست میآید زیرا حجم گاز (VB) و پایه تماس (CB) را میتوان به عنوان تابعی از RB برای حباب تولیدی در پورس پلاگ کروی بیان کرد (به ترتیب معادلات (7) و (9):

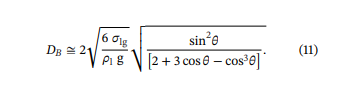

هنگامی که حباب تولیدی در پورس پلاگ از یک شکل کروی در رژیم شبه استاتیکی منحرف می شود، یا حتی با در نظر گرفتن پیچیدگی رژیم دینامیکی حباب تولیدی در پورس پلاگ، قطر آن را نمی توان با یک راه حل تحلیلی به دست آورد. این نشان دهنده نیاز به پیاده سازی یک روش عددی برای محاسبه اندازه حباب جدا شده با آزمون و خطا است. به عنوان مثال، اگر از یک روش عددی برای حل معادلات (8) و (10) استفاده شود، مجموعهای از مقادیر مختلف RB به طور مکرر تا Fb برابر با Fσ آزمایش میشوند. بنابراین، Sonoyama و Iguchi31 مدلی برای بدست آوردن هندسه حباب در حال رشد با محاسبه حداقل حالت انرژی مرتبط با شکل آن ایجاد کردند. این روال با گسسته سازی نمایه حباب در عناصر “n” آغاز می شود که در مختصات قطبی با عبارت های خطی و زاویه ای، Rn و ωn، به ترتیب در شکل 2B نشان داده شده اند و مانند رابطه (12) گسسته شده اند. انرژی حباب (EB) با معادله (13) محاسبه می شود که شامل سه عبارت است: (1) انرژی پتانسیل گرانشی که به اندازه شکل گیری حباب تولیدی در پورس پلاگ در سطح بالایی منفی است (شکل 2B را ببینید)، (ii) مایع. -انرژی سطحی گاز (γlg) و (iii) تغییر از حالت جامد-مایع (γsl) به رابط جامد-گاز (γsg) همانطور که حباب روی سطح حباب پخش می شود. توجه به این نکته مهم است که عبارت زاویه تماس (θ) در معادله (13) نشان دهنده تعادل بین کشش های سطحی است، مانند معادله یانگ (معادله (6)). بنابراین، این مدل با سایر روشهای موجود در ادبیات که هندسه پایه حباب را به زاویه تماس ثابت (یا حتی در یک محدوده) محدود میکند تا تأثیر ترشوندگی سطح بر حبابزایی را در نظر بگیرد، متفاوت است:

یک روال تکراری به فرد اجازه می دهد تا انرژی حباب را برای به دست آوردن شکل پایدار آن به حداقل برساند. روال با یک شرط اولیه شروع می شود که نمایانگر یک نمایه حباب شروع است، که به عنوان یک نیمکره از حجم VB با معادله (14) محاسبه می شود. سپس EB از معادله (13) با تغییر مختصات خطی هر عنصر (Rn) از طریق یک روال تکراری به حداقل می رسد، به طوری که شکل حباب در حال رشد با حجم VB به دست می آید. بنابراین، یک محدودیت حیاتی در طول روال این است که حجم حباب در هر تکرار (VB, i) نزدیک به مقدار تنظیم شده (VB)، همانطور که در معادله (15) نشان داده شده است، حفظ شود. علاوه بر این، برای شبیهسازی تأثیر هندسه حبابساز، نابرابری معادله (16) نیز باید رعایت شود، که تعریف میکند که مختصات گوش خطی پایه تماس حباب (Rn+1) باید بزرگتر یا برابر باشد. قطر داخلی دهانه (DO) و کمتر یا برابر با قطر بیرونی نازل (DNA)، مانند شکل 2B.

نیروهای ناشی از شناوری و کشش سطحی اکنون با توجه به شکل حباب به دست آمده با روش کمینه سازی انرژی محاسبه می شوند که ممکن است از شکل کروی منحرف شود یا نباشد. یک طول پایه تماس (CB) برای هر حجم حباب (VB) به دست میآید، که به شخص اجازه میدهد تا با مقایسه مؤلفههای نیروی معادلات (17) و (18) تعیین کند که آیا حباب در حال رشد در سطح حبابساز پایدار است یا خیر. بنابراین، حجم حباب جدا شده زمانی به دست میآید که Fb > Fσ است و میتوان فرضی را با قطر معادل آن (DB) بیان کرد، با استفاده از رابطه (19) با فرض اینکه حباب در حالی که در محیط مایع بالا میآید به شکل کروی متمایل میشود. . این فرض برای مقادیر DB زیر 1 میلی متر معتبر است.

محاسبات با استفاده از اسکریپتهای Python 3.8 از توزیع Anaconda36 با بستههای زیر انجام شد: Matplotlib (3.4) برای نمودارها، Numpy (1.20) برای محاسبات عددی و Scipy (1.7) برای الگوریتم بهینهسازی. نتایج بهدستآمده مربوط به تأثیر ترشوندگی سطح (θ) بر حجم حباب جدا شده با استفاده از نتایج تجربی توسط Lin و همکاران تأیید شد. خواص ارائه شده در جدول 1 برای محاسبات در این کار در نظر گرفته شده است.

3. نتایج و بحث

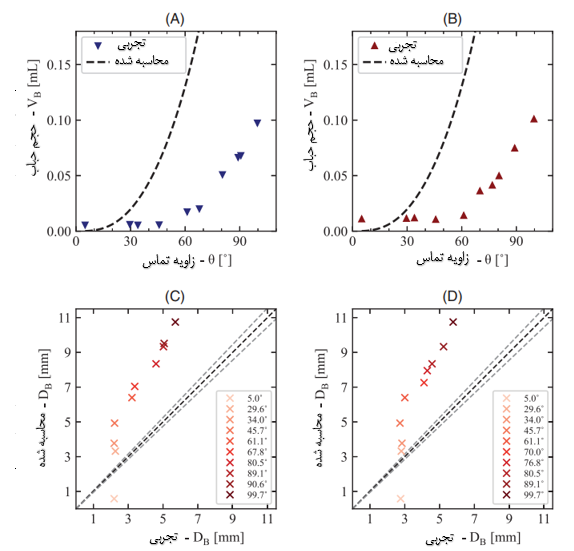

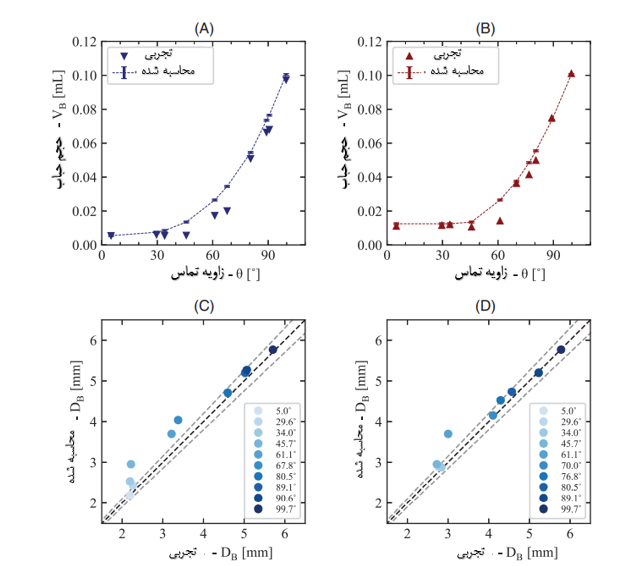

3.1 مدل حباب کروی شکل بر اساس ویژگی های جدول 1، معادله (11) قطر حباب تولید شده توسط یک مویین را به عنوان تابعی از ترشوندگی سطح (θ) تخمین می زند. در شکل 3A و B، نتایج با داده های تجربی توسط Lin و همکاران با استفاده از همان در مدل توسط تراشیما و همکاران در نظر گرفته نشده است (معادله (11)). در مقابل، نتایج تجربی توسط Lin و همکاران قطر حبابهای بزرگتری را نشان میدهد زیرا پایه آنها نمیتواند کوچکتر از DO باشد. این محدودیت مولفه Fσ را افزایش می دهد (معادله (10)) و در نتیجه، چسبندگی سلول رابط بین حباب و ماده جامد را افزایش می دهد. توجه داشته باشید که برای زوایای تماس بالاتر از 70◦، مقادیر خطا همیشه مثبت می شوند و بین 77٪ تا 88٪ متغیر هستند. خطاهای مثبت بزرگ برای مقادیر بالای θ عمدتاً با شکل حباب مرتبط است که در کل محدوده زوایای تماس کروی فرض می شود. ادبیات یک انحراف از این رویکرد را نشان می دهد، زیرا نتایج تجربی توسط Gnyloskurenko و همکاران نشان می دهد که شکل حباب از شکل کروی منحرف می شود، زیرا ترشوندگی سطح کاهش می یابد (زوایای تماس بالا).

در مدل توسط تراشیما و همکاران در نظر گرفته نشده است (معادله (11)). در مقابل، نتایج تجربی توسط Lin و همکاران قطر حبابهای بزرگتری را نشان میدهد زیرا پایه آنها نمیتواند کوچکتر از DO باشد. این محدودیت مولفه Fσ را افزایش می دهد (معادله (10)) و در نتیجه، چسبندگی سلول رابط بین حباب و ماده جامد را افزایش می دهد. توجه داشته باشید که برای زوایای تماس بالاتر از 70◦، مقادیر خطا همیشه مثبت می شوند و بین 77٪ تا 88٪ متغیر هستند. خطاهای مثبت بزرگ برای مقادیر بالای θ عمدتاً با شکل حباب تولیدی در پورس پلاگ مرتبط است که در کل محدوده زوایای تماس کروی فرض می شود. ادبیات یک انحراف از این رویکرد را نشان می دهد، زیرا نتایج تجربی توسط Gnyloskurenko و همکاران نشان می دهد که شکل حباب از شکل کروی منحرف می شود، زیرا ترشوندگی سطح کاهش می یابد (زوایای تماس بالا).

3.2 مدل حباب تولیدی در پورس پلاگ اصلاح شده

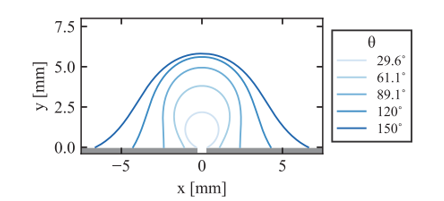

مدل ارائه شده توسط Sonoyama و Iguchi31 (معادلات (12)-(16)) اثر ترشوندگی سطح را برای پیشبینی شکل حباب بر اساس به حداقل رساندن انرژی آن در نظر میگیرد. شکل 4 نمایه حباب تولیدی در پورس پلاگ را به عنوان تابعی از زاویه تماس برای یک DO معین در سیستم آب-هوا نشان می دهد. نتیجه تغییر شکل حباب را به دلیل ترشوندگی سطح برجسته می کند و به واگرایی از

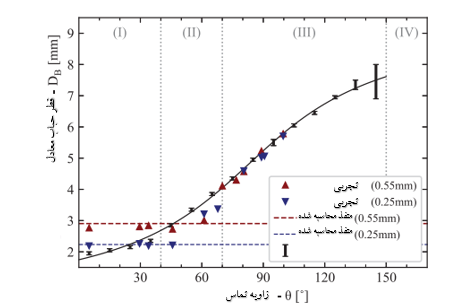

شکل کروی عمدتاً برای زوایای تماس بالای 30◦، که باعث تغییر در حجم حباب جدا شده می شود. بنابراین، هنوز با در نظر گرفتن معیار جداسازی (Fb > Fσ)، می توان مدل دقیق تری را برای پیش بینی تأثیر θ بر اندازه حباب تولید شده بر اساس شکل اصلاح شده آن پیشنهاد کرد. ارزیابی نیروهای ناشی از شناوری (Fb) و کشش سطحی (Fσ) میتواند برای پیشبینی اینکه آیا حجم معینی از گاز برای منتج به جدا شدن حباب کافی است یا خیر، استفاده شود. همانطور که معیار (Fb > Fσ) برآورده می شود، قطر حباب معادل از طریق رابطه (19) به دست می آید. بر این اساس، مجموعه ای از حجم های حباب باید برای تعیین قطر حباب تولیدی در پورس پلاگ جدا شده برای هر زاویه تماس آزمایش شود. با اعمال این روال برای سیستم آب-هوا (جدول 1)، نتایج به دست آمده با نتایج تجربی در شکل 5A، B مقایسه شده است. برای زوایای تماس زیر 30◦، خطا مثبت است و برای هر دو قطر روزنه به 10% محدود می شود (شکل 5C، D). برای مقادیر θ بالای 70◦، خطاها حداکثر به 6٪ محدود می شوند (DO = 0.55 میلی متر و θ = 76.8◦)، که همبستگی بین داده های تجربی و محاسبه شده را برجسته می کند.

بالاترین خطاها برای مقادیر میانی θ، در ناحیه انتقال از ناحیه تحت سلطه منافذ به منطقه تحت سلطه مواد به دست میآید. تا این مرحله، زاویه تماس بر اساس تعادل نیرو در بین انرژی های سطحی، همانطور که توسط معادله یانگ تعریف شده است (معادله (6)) مورد بحث قرار گرفته است. با این حال، این تعادل ترمودینامیکی برای سطوح ایده آل مشاهده می شود که به عنوان سطوح صاف، شیمیایی همگن، صلب و غیر واکنشی تعریف می شوند. زوایای عقب نشینی (θrec) و تفاوت بین θadv و θrec به عنوان پسماند زاویه تماس نامیده می شود. شایان ذکر است که اصطلاحات “پیشرفت” و “پسرفت” از اندازه گیری تجربی می آیند، جایی که مایع تزریق و خارج می شود. به خاطر حباب زدن، وضعیت معکوس رخ می دهد، زیرا مایع عقب می نشیند در حالی که گاز روی سطح جامد منبسط می شود و بالعکس. برای مثال، میراندا و همکاران ، θs، θadv، و θrec را برای مجموعهای از محلولها با کششهای سطحی مختلف (σsg) اندازهگیری میکنند، و زوایای تماس ساکن را تقریباً در محدوده بین 80 و 110 به دست میآورند.

در طول اندازهگیریهای آنها، مقدار استاتیک نزدیک به مقدار پسرونده برای زوایای تماس کم بود، در حالی که به زاویه پیشروی برای زوایای تماس بالا نزدیک میشد، حتی اگر پسماند θ ثابت و نزدیک به 10◦ بود (مربوط به زبری سطح، برابر با به طور متوسط 0.211 میکرومتر). این بحث را می توان برای درک خطای بزرگتر به دست آمده در شکل 5 برای زوایای تماس میانی (30◦-70◦) گسترش داد، زیرا داده های تجربی گزارش شده توسط Lin و همکاران تحت شرایط تعادل اندازه گیری شدند (15 ثانیه پس از افت مایع روی سطح جامد) و زاویه تماس ساکن را نشان می دهد. بنابراین، از آنجایی که رشد پایه حباب با عقب نشینی مایع همراه است، اندازه گیری θrec بهتر نشان دهنده مجرای قبل از جدا شدن حباب است. علاوه بر این، اگرچه رژیم شبه آماری هیچ تأثیری از نرخ جریان گاز بر حباب تولید شده را فرض نمیکند، پایه حباب در یک فرآیند انبساط و انقباض بر روی سطح جامد است، به طوری که زاویه تماس تحت شرایط تعادلی قرار نمیگیرد. این پدیده برای آزمایشهای انجامشده توسط لین و همکاران که در آن افزایش نرخ جریان گاز در رژیم شبه استاتیکی منجر به کاهش حجم گاز در سطوح آبگریز میشود، که با شرایط غیرتعادلی مرتبط است، گواه میشود. حباب زدن علاوه بر این، این اثر برای زوایای تماس بسیار کم مشاهده نمی شود زیرا پایه حباب تولیدی در پورس پلاگ به قطر روزنه محدود می شود و روی سطح جامد گسترش نمی یابد.

3.3 مدل ترکیبی

علیرغم همبستگی بسیار خوب بین داده های تجربی و مدل تصحیح شکل، استفاده از این روال همچنان در مقایسه با مدل های ساده تر، به عنوان مثال، مدل های ارائه شده در معادلات (5) و (11) زمان محاسباتی بالایی را نشان می دهد. ). حتی در این صورت، حجم آزمایشی حجم حباب تولیدی در پورس پلاگ جدا شده، بدون توجه به قطر روزنه، به همان مقدار برای سطوح با زاویه تماس بالا همگرا می شود. همان وضعیت از محاسبات بر اساس مدل تصحیح شکل، مانند شکل ها به دست می آید. 5A و B. علاوه بر این، هنگامی که ماده تأثیر کمی بر حباب تولیدی در پورس پلاگ دارد (θ کم)، پایه تماس حباب به قطر روزنه محدود می شود و شکل آن به شکل کروی نزدیک می شود. بنابراین، ترکیب مدلهای فعلی میتواند به یک راهحل صرفهجویی در زمان برای تخمین اندازه حباب تولید شده در صفحات سوراخدار منجر شود. از یک طرف، به نظر می رسد که رابطه (5) تخمین دقیقی از قطر معادل حباب جدا شده برای زوایای تماس کم باشد، با خطاهای کمتر از 2% برای منافذ 0.25 میلی متر با θ ≤ 45.7◦ و کمتر از ± 6٪ برای 0.55 منافذ میلیمتری با θ ≤ 61.1◦. از سوی دیگر، منطقه حبابهای تحت سلطه مواد توسط مدل اصلاحشده شکل با قطر روزنهای که به سمت صفر میرود، پیشبینی میشود، به عبارت دیگر، تنها با در نظر گرفتن اثر ماده. نتیجه مدل ترکیبی در شکل 6 ارائه شده است، که در آن منطقه تحت تسلط منافذ (I در شکل 6) توسط مدل موری (خطوط چین به دست آمده از معادله (5)) پیش بینی شده است، در حالی که منطقه تحت سلطه مواد (III در شکل) 6) با محاسبات مدل تصحیح شکل، با فرض قطر منافذ تهی نشان داده می شود. مدل اخیر با خط ثابت در شکل 6 نشان داده شده است و مطابق با تنظیم DO برابر با صفر در معادلات (13) و (16) است به طوری که تأثیر روزنه در تمام محاسبات نادیده گرفته می شود. نقطه تلاقی دو منحنی را می توان با انتقال (II در شکل 6) بین این دو ناحیه مرتبط کرد. هنگامی که زاویه تماس به 145◦ نزدیک می شود، عدم قطعیت برای تخمین DB افزایش می یابد و مدل قادر به پیش بینی هندسه حباب برای زوایای فراتر از این مقدار نیست (IV در شکل 6). دلیل آن این است که سطوح با θ > 150◦، که اصطلاحاً «ابر آبگریزی» نامیده میشود، ترشوندگی بسیار کم فاز مایع را نشان میدهند و فاز گاز تمایل دارد روی سطح جامد پخش شود و یک لایه نازک در مراحل اولیه تشکیل حباب تولیدی در پورس پلاگ ایجاد کند. این سطوح فوق آبگریز برای حباب تولیدی در پورس پلاگمورد توجه عملی نیستند زیرا منجر به ادغام حباب در سیستم های چند سوراخه می شوند و DB را به شدت افزایش می دهند.

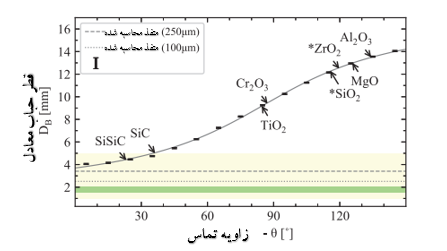

مدل ترکیبی میتواند بیشتر بهعنوان ابزاری برای تخمین رفتار اندازه حباب تولیدی در پورس پلاگ برای سایر سیستمهای حبابساز استفاده شود. برای نشان دادن آن، تزریق آرگون در پلتیلهای متالورژیکی با هدف خارج کردن اجزای SiO2 از فولاد قابل مطالعه است (γlg = 1.82 J/m2 و ρl = 7020 kg/m342). برای این موضوع، زاویه تماس (θ) بین فازها توسط مواد پورس پلاگ سرامیکی تعیین می شود زیرا ترکیب فولاد توسط فرآیند دیکته می شود و گاز بی اثر تزریق شده به آرگون محدود می شود. در شکل 7، خطوط نقطه چین مقدار DB تعیین شده با منافذ را برای منافذ 100 و 250 میکرومتر نشان می دهد (معادله (5)، در حالی که خط یکپارچه مقدار DB تعیین شده با مواد را با در نظر گرفتن سرامیک های اکسید و غیر اکسید نشان می دهد (معادلات (13) – (19)) برای سیستم فولاد-آرگون، مواد پورس پلاگ سرامیکی نقش اصلی را برای DO ≤ 250 میکرومتر ایفا می کند به طوری که هیچ ناحیه تحت تخلخل انتظار نمی رود. اگرچه پورس پلاگ های تجاری فعلی مبتنی بر Al2O3 و MgO عملکرد خوبی را در رابطه با آن نشان می دهند. مقاومت در برابر نفوذ، این ترکیبات منجر به بزرگترین قطر حباب تولیدی در پورس پلاگ می شود. به عنوان مثال، مقدار DB ایدهآل برای خارج کردن آخالهای سیلیس از فولاد مذاب در محدوده 1 و 5 میلیمتر بر اساس جنبههای جنبشی است، که در محدوده 1.5-2 میلیمتر زمانی که جنبههای ترمودینامیکی جفت میشوند، محدود میشود. طبق محاسبات، ترکیبات کاربید سیلیکون می تواند کوچکترین اندازه حباب را در فولاد مذاب ایجاد کند. علاوه بر این، باید از انبساط گاز در امتداد صعود حباب تولیدی در پورس پلاگ در پاتیل فولادی به دلیل افت فشار فرواستاتیک و تعادل حرارتی با فلز مذاب آگاه بود. فلز مذاب در پورس پلاگ تصفیه و تولید حبابهای کوچکی که قادر به حذف آخالها هستند، زیرا این اهداف به ترتیب با زاویه تماس بالا و پایین بهتر برخورد میکنند. با این حال، شایان ذکر است که ترشوندگی در لحظات مختلف برای هر اثر عمل می کند، زیرا حباب بر روی سطح افقی پورس پلاگ سرامیکی در حباب زدن پخش می شود، در حالی که نفوذ توسط دیواره مویرگی زیر منافذ کنترل می شود. همراه با لبه برش تکنیکهای تولید (یعنی تولید افزودنی)، این اصول را میتوان برای توسعه پورس پلاگهای سرامیکی با تاخیر در نفوذ، همچنین قادر به تولید حبابهای کوچک به کار برد. استفاده از مدل ترکیبی به پیشبینی اندازه حباب محدود نمیشود، زیرا نتایج بهدستآمده نیز مقایسهای از حباب زدن در شرایط مختلف را ارائه میدهد. همانطور که بحث شد، مدلهای آب معمولاً برای شبیهسازی رفتار پورس پلاگ های سرامیکی در پاتیلهای فولادی بر اساس روابط سیال دینامیکی آنها طراحی میشوند. با این حال، تماس بین سطح جامد و محیط مایع نیز باید در نظر گرفته شود تا پورس پلاگ های سرامیکی در مورد حباب تولیدی در پورس پلاگ مورد مطالعه قرار گیرد. به عنوان مثال، یک پلاگ MgO زاویه تماس 130 درجه با فولاد مذاب را ارائه می دهد، در حالی که همان ترکیب مقدار θ 44.5◦ را در تماس با آب نشان می دهد، به طوری که ترشوندگی سطح یک پارامتر اضافی است که باید هنگام طراحی یک مدل آب برای آزمایش عملکرد پورس پلاگ های سرامیکی در نظر گرفته شود. بنابراین، با پیشبینی تأثیر منافذ و مواد بر رفتار حبابزنی ساختار مویرگی، توسعه یک مدل ترکیبی راهی را برای غلبه بر چالشها در شیوههای مختلف صنعتی که با تزریق حبابها در ستونهای مایع سروکار دارند باز میکند.

4. نتیجه گیری

عمل تزریق حبابهای گاز در محیط مذاب را از طریق ساختارهای مویرگی مورد مطالعه قرار داد و مقایسه بین دادههای تجربی از یک سیستم آب-هوا و مدلهای موجود در ادبیات را تحلیل کرد. اولین رویکرد برای در نظر گرفتن تأثیر ترشوندگی سطح بر اندازه حباب تولیدی در پورس پلاگ فرض میکند که حجم در حال رشد گاز، با توجه به زاویه تماس آن، یک شکل کروی را بر روی سطح حباب حفظ میکند. این مدل پیشبینی کرد که قطر حباب با زاویه تماس مقیاس میشود، اگرچه مقادیر بهدستآمده در مقایسه با دادههای تجربی بسیار دستکم گرفته شدند. برای θ > 70◦، خطاهای نسبی بین 77٪ و 88٪ متغیر بود، زیرا، از نظر تجربی، شکل حباب در حال رشد از شکل کروی با کاهش ترشوندگی سطح، متفاوت است، که فرض مدل را نقض می کند. یک مدل تصحیح شکل با تنظیم شکل حباب تولیدی در پورس پلاگ در حال رشد بر روی سطح جامد سرامیکی بر اساس یک روال کمینهسازی انرژی و معیارهای جداسازی (Fb > Fσ) ایجاد شد. در مقایسه با دادههای تجربی، خطاهای نسبی برای زوایای تماس بالای 70 درجه 6 درصد محدود بود، که بسیار خوب است. همبستگی برای پیش بینی اثر ماده بر حباب تولید شده. با این حال، مدل تصحیح شده به خودی خود زمان محاسباتی بالایی را نشان داد، که نیاز به ترکیب آن با یک مدل تثبیت شده در ادبیات (که فقط تأثیر قطر منافذ را در نظر میگیرد) داشت. به نظر می رسید که مدل ترکیبی یک راه حل صرفه جویی در زمان برای پیش بینی تأثیر هر دو، هندسه حباب ساز و ترکیب (ترشوندگی سطح) باشد. بر اساس نتایج، چهار منطقه حبابی تعریف شد: (من) منطقه تحت تخلخل، که به خوبی در مدلهای ادبیات تثبیت شده است. (ii) منطقه گذار، که در آن حباب تولیدی در پورس پلاگ در شرایط غیر تعادلی جدا می شود. (iii) یکی تحت سلطه مواد، تحت تاثیر زاویه تماس بین فازها. و (IV) منطقه فوق آبگریز، که در آن حباب تمایل به یک لایه گاز نازک روی سطح دارد. بنابراین، استفاده از مدل ترکیبی، امکان مطالعه سیستمهای غیر از آب-هوا را افزایش داد. برای نشان دادن این موضوع، تزریق حباب تولیدی در پورس پلاگ در پاتیل های فولادی با هدف حذف آخالهای غیرفلزی مورد تجزیه و تحلیل قرار گرفت و نتایج به اهمیت سطوح مرطوب (زوایای تماس کم) برای تولید حبابهایی در محدوده اندازه ایدهآل برای تولید فولادهای تمیز اشاره کرد. از طرف دیگر، نسوزهای سرامیکی در تماس با فولاد مذاب معمولاً زاویه تماس بالایی را برای جلوگیری از نفوذ نشان می دهند. مذاب وارد منافذ آنها شود. بنابراین، معاوضه بین قطرهای ایده آل حباب زدن و جلوگیری از نفوذ فولاد مذاب، اهمیت ترشوندگی سطح را هنگام طراحی پورس پلاگ سرامیکی برای تولید فولاد تمیز برجسته می کند. علاوه بر این، مدل ترکیبی برای حبابسازی میتواند به عنوان یک معیار اضافی برای طراحی شبیهسازهای فیزیکی برای پاتیل متالورژیکی استفاده شود.

پورس پلاگ (توپی دمش) نسوزهای شکل دار مورد استفاده در صنعت تولید فولاد هستند که در پاتیل فولادی برای تزریق حبابهای گاز به فلز مذاب با هدف همگنسازی شیمیایی و حرارتی آن و حذف آخالهای غیرفلزی استفاده میشوند.

آخال های سرامیکی غیرفلزی که معمولاً از اکسیدها و سولفیدها تشکیل شده اند، به عنوان نقص در زمینه فلزی عمل می کنند و می توانند خواص مکانیکی آنها را از بین ببرند.سطح تحمل برای آخال ها در فولاد با مرحله پردازش آن تعیین می شود و کاربرد نهایی به عنوان هدف اصلی دستیابی به “فولاد تمیز” است. این اجزاء منشأ زیادی در سراسر فولادسازی دارند و می توان بر این اساس طبقه بندی کرد. اگزوژن ها (آخالهای برونزا) از قطعات نسوز یا سرباره به دام افتاده می آیند، در حالی که واکنش بین اجزای فولادی در حمام مذاب ممکن است آخال های درون زا ایجاد کند. یک روش برای حذف این ذرات از فولاد مذاب این است که گاز آرگون را از طریق یک پورس پلاگ سرامیکی به داخل پاتیل تزریق کنید، یک محصول نسوز نصب شده در پایین پاتیل فولادی که شامل منافذ باز به هم پیوسته یا شکاف های مستقیم است. برهمکنش بین حباب تولیدی در پورس پلاگ و ذرات سرامیکی توسط دو مکانیسم مختلف صورت می گیرد که به موجب آن علائم شامل غیرفلزی به فاز سرباره کشیده می شود:

(i) با اتصال ذره سرامیکی به سطح حباب تولیدی در پورس پلاگ یا (ii) توسط یک مکانیسم جنبشی ساده، که در آن ذره توسط جریان حباب تولیدی در پورس پلاگ گرفته می شود.

عوامل زیادی بر نیروهای دخیل در مرحله رشد حباب تولیدی در پورس پلاگ در طول تزریق گاز تأثیر میگذارند، به عنوان مثال، شناوری گاز، کششهای سطحی، ویسکوزیته مذاب، اینرسی حباب تولیدی در پورس پلاگ، و تکانه گاز

جهت کسب اطلاعات بیشتر با ما در تماس باشید.