با نظر به این موضوع که الکترود گرافیتی دارای استهلاک بالایی در کوره های قوس الکتریکی است، در نظر گرفتن راه کارهایی برای کم کردن این میزان استهلاک یک موضوع بسیار مهم در کارخانجاتی است که از کوره قوس الکتریکی استفاده می کنند. کاهش مصرف الکترود گرافیتی به خصوص در شرایط کشور میتواند به مقرون به صرفه شدن و افزایش راندمان صنعت فولاد کمک بسیار موثری کند. روش های متعددی برای کاهش میزان مصرف الکترود گرافیتی در صنعت در نظر گرفته شده است که در ادامه به بررسی چند مورد از این روش ها می پردازیم:

1-پوشش دهی با هدف کاهش مصرف الکترود گرافیتی

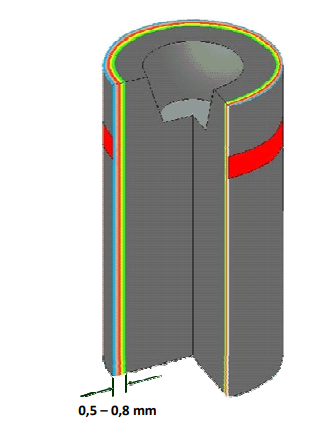

الکترودهای پوشش دار نوع جدید از الکترودهای موجود در بازار هستند که امروزه به بازار عرضه شده اند، یک پوشش برای آن که هدف کاهش مصرف الکترود گرافیتی را تامین کند بایستی حائز شرایطی از جمله:

- سدی بین الکترود گرافیتی گرافیت و اتمسفر کوره قوس الکتریکی باشد تا مانع از عمل اکسیداسیون گردد

- این پوشش باید شرایط مناسبی را برای تماس با سرباره داشته باشد و علاوه بر مقاومت در برابر آن دپار خوردگی نیز نشود

- هدایت الکتریکی الکترود را دچار نقص نکند

- و همچنین اعمال آن بر روی الکترود گرافیتی نباید هزینه ی زیادی را به مصرف کننده تحمیل کند.

بطور کلی دو نوع پوشش برای الکترودهای گرافیتی در نظر گرفته می شود:

پوششهایی از نوع پوشش فلزی

آلومینیوم و یا مخلوطی از آلومینیوم با کاربید سیلیسم به زعم بسیاری از تولیدکنندگان و مصرف کنندگان بهترین نوع پوشش فلزی است.

پوششهایی از نوع غیر فلزی

در این نوع از پوشش ها سطح خارجی الکترود گرافیتی با موادی شیمیایی مانند، نمک باریم، اسیدهای بوریک، بوراکس و ترکیبی از مواد یاد شده با پوشش دهی می شود.

2-خنک کاری توسط سیستم آبگرد جهت کاهش مصرف الکترود گرافیتی

در این روش هدف اصلی کاهش دمای بدنهی الکترود گرافیتی است که در صورت وقوع، واکنش اکسیداسیون جانبی الکترود کاهش یافته و متعاقبا مصرف الکترود گرافیتی کم میشود. طراحی الکترودهای گرافیتی معمولا به صورت مقاطع جداگانه از یکدیگر است (معمولا 3 بخش) که این امر با هدف سهولت در استفاده از این ماده در کارخانجات صنعتی است.این بخش ها به کمک نیپل که ساختاری رزوه ای دارد همانند پیچ به یکدیگر متصل میشوند. گفتنی است که تعویض این مقاطع از قسمت پایین الکترود انجام میشود، یعنی با رسیدن به حد استهلاک نهایی، بخش پایینی الکترود گرافیتی جدا شده و یک بخش جدید از بالا به الکترود اضافه میشود. در سیستم آبگرد سه تکه با استفاده از تراشکاری مجهز به یک سری کانال شده که نوع طراحی این کانالها به گونه ای است که جریان آب وارد قسمت پایینی الکترود نمیشود و سیستم آبگرد فقط در دو قسمت بالایی الکترود جریان پیدا میکند. این سیستم آبگرد منجر به کاهش دمای سطح جانبی الکترود شده و به این ترتیب عمل اکسیداسیون سطحی کمتری در این قسمت از الکترود گرافیتی صورت می گیرد و در نهایت میزان مصرف الکترود گرافیتی کاهش می یابد.

3-عملیات خنک کاری الکترود گرافیتی توسط فرآیند اسپری

خنک کاری سطح الکترودهای گرافیتی با استفاده از مایع خنک کننده یکی از روش های کاربردی و مهم جهت جلوگیری کردن از اکسیداسیون سطحی الکترودهای گرافیتی است.

در این قسمت سیستم خنک کاری اسپری مایع به عنوان یکی سیستم موثر در کاهش مصرف الکترود گرافیتی معرفی می شود. این سیستم با خنک کاری مستقیم حد فاصل محل اتصال الکترود گرافیتی به سیستم جریان الکتریکی تا سقف کوره قوس الکتریکی، منجر به خنک کاری غیر مستقیم قسمتهای داخلی الکترود گرافیتی و نزدیک به سقف کوره میشود، و در نتیجه ی این عمل، اکسیداسیون جانبی در الکترود کاهش پیدا میکند.

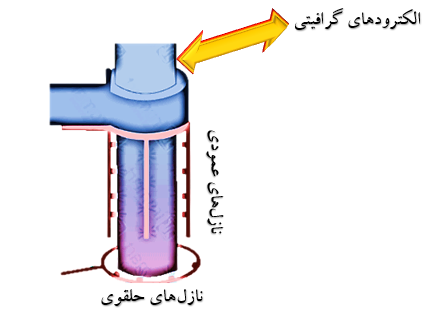

شکل زیر شماتیکی از فرایند اسپری برای الکترود گرافیتی را نشان میدهد. در این سیستم تعدادی لوله های انتقال آب، جریان سیال را به نازلهای اسپری کننده منتقل کرده و آب از طریق نازلها به سطح الکترودهای گرافیتی اسپری میشود و این عملیات باعث خنک شدن سطح الکترودهای گرافیتی میشود. نازل ها در این سیستم به دو دستهی عمودی و حلقهای تقسیم بندی میشوند که هر دوی این موارد در شکل زیر قابل مشاهده هستند:

لولههای انتقال دهنده آب در این سیستم از جنس فولاد زنگ نزن (stainless steel) طراحی شدهاند. نتایج تحقیقات و بررسیهای مختلف نشان از آن دارد که با استفاده از این روش میتوان تا ۱۵ درصد مصرف الکترود گرافیتی را کاهش داد. از طرفی استفاده از این روش، عمر نسوزهای مورد استفاده در قسمت مرکزی سقف کوره قوس الکتریکی را تا بیش از ۵۰ درصد افزایش میدهد. میزان جریان آب مورد استفاده در این فرآیند برای برآورده کردن چنین هدفی، در حدود ۱.۴ تا ۵ مترمکعب به ازای هر ساعت فعالیت کوره ی قوس الکتریکی است.

4-خنثی کردن اتمسفر پیرامون الکترود گرافیتی

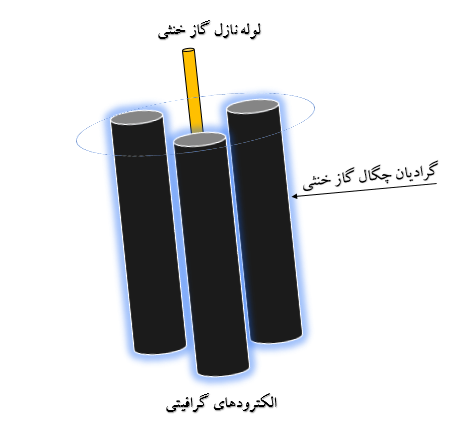

نیمی از مصرف الکترود گرافیتی مستقیما در ارتباط با فرسایش جانبی در این ماده است، این روش با بکارگیری گاز خنثی (مانند گاز آرگون یا نیتروژن) و ایجاد یک سد محافظتی در اطراف الکترود گرافیتی از اکسید دن آن جلوگیری می کند و در نتیجه منجر به کاهش مصرف الکترود گرافیتی می شود.

در این روش گاز خنثی به صورت جریانی سیال مانند از مایع به فضای بین الکترودهای گرافیتی تزریق و با ورود به داخل کوره تبخیر شده و یک سد چگال از گاز خنثی در اطراف الکترودهای گرافیتی شکل میگیرد. گاز خنثی که همانطور که بیان شد میتواند نیتروژن یا آرگون باشد، توسط یک نازل در فضای بین هر سه الکترود گرافیتی قرار میگیرد. نوک نازل در فاصلهی معینی از سقف کوره قرار می گیرد (۷ تا ۲۴ اینچ). شکل زیر نمایی از دید از بالای موقعیت الکترودهای گرافیتی و نازل گاز خنثی را نشان می هد.

بطور کلی دو نوع پوشش برای الکترودهای گرافیتی در نظر گرفته می شود:

پوششهایی از نوع پوشش فلزی

آلومینیوم و یا مخلوطی از آلومینیوم با کاربید سیلیسم به زعم بسیاری از تولیدکنندگان و مصرف کنندگان بهترین نوع پوشش فلزی است.

پوششهایی از نوع غیر فلزی

در این نوع از پوشش ها سطح خارجی الکترود گرافیتی با موادی شیمیایی مانند، نمک باریم، اسیدهای بوریک، بوراکس و ترکیبی از مواد یاد شده با پوشش دهی می شود.

نیمی از مصرف الکترود گرافیتی مستقیما در ارتباط با فرسایش جانبی در این ماده است، این روش با بکارگیری گاز خنثی (مانند گاز آرگون یا نیتروژن) و ایجاد یک سد محافظتی در اطراف الکترود گرافیتی از اکسید دن آن جلوگیری می کند و در نتیجه منجر به کاهش مصرف الکترود گرافیتی می شود.

جهت کسب اطلاعات بیشتر با ما در تماس باشید.