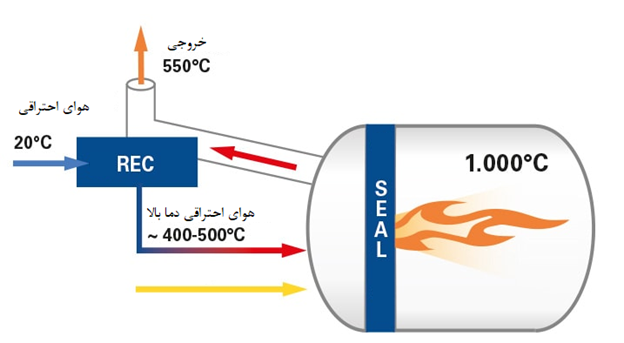

وقتی که گازهای خروجی با همان دمای فرآیند پاتیل را ترک می کنند هنوز عمده گرمای آزاد شده در محفظه احتراق را با خود حمل می کنند. هدف اصلی در فرآیند صرفه جویی انرژی، بازیابی گرما در گازهای باقیمانده در محفظه است به طوری که گازهای خروجی نیز با حداقل انرژی گرمایی از محفظه خارج شوند. تجهیزات نوین موجود ماکزیمم گرمای ممکن را از گازهای خروجی بازیابی می کند. گازهای داغ خروجی از پاتیل جمع آوری می شوند و به یک مبدل حرارتی با بازدهی بالا فرستاده می شوند به طوریکه این محصولات گرمای خود را به هوای تازه احتراقی منتقل می کنند. هر چه دمای هوای تازه احتراقی ورودی افزایش یابد مصرف سوخت کاهش می یابد.

برای افزایش بیشتر بازدهی تجهیزات در برخی تجهیزات موجود سیستم بدون گپ طراحی شده که حداکثر بازدهی ممکن را به وجود می آورد. در این تجهیزات دمای هوای احتراقی ورودی تا 500 درجه سانتیگراد بالا می رود که نشان دهنده صرفه جویی 50 درصدی در سوخت مصرفی است.

مزایای اصلی تجهیزات موجود:

1-حداکثر صرفه جویی انرژی

2-حداکثر بازدهی در محل احتراق

3-اپراتوری، راه اندازی و نگهداری آسان

4-تست تمامی تجهیزات در محل تولید

سیستم احتراق یکپارچه:

سیستم احتراقی موجود سیستمی یکپارچه جهت بازیابی و استفاده مجدد انرژی است که حداکثر بازدهی ممکن را ایجاد می کند. یک مقایسه کلی از مصرف گاز سوختی بین اولین نسل های تجهیزات پیشگرم و تجهیزات کنونی نشان دهنده کاهش 62 درصدی در مصرف سوخت است.

با استفاده از خواص حرارتی بستر سرامیکی، دمای هوای احتراقی ورودی تا حدی زیادی افزایش مییابد به طوری که این دما به دمای فرآیند اعمالی بر پاتیل (دمای 850 درجه سانتیگراد) نزدیک است و با این کار بیش از 85 درصد گرمای گاز خروجی بازیابی می شود.

برخلاف بسیاری از سیستم های بازیابی حرارتی موجود در بازار تجهیزات تامین شده با جریان های هوایی متناوب مختلف کار می کند تا فرآیند حرارت دهی بتواند پیوسته و بدون وقفه انجام شود.

سیستم احتراقی یکپارچه موجود به نحوی طراحی شده که بسترهای سرامیکی موجود نه تنها مصرف سوخت را کاهش می دهند بلکه کار تصفیه پس از احتراق را انجام می دهند به نحوی که آلایندههای موجود در گاز خروجی وقتی از بستر سرامیکی در دمای بالا عبور می کنند حذف می شوند.

تصفیه کننده:

در حین خشک کردن نسوز، تجزیه شیمیایی پیوندهای آلی گازهای حاوی مواد مضر و خطرناک از جمله ترکیبات فرار آلی و هیدروکربن های آروماتیک چندحلقه را در محیط پخش می سازد. ترکیبات فرار آلی به دلیل سوختن جزئی آستر درونی در اثر حرارت شعله حاصل می شود؛ همچنین هیدروکربن های آروماتیک چندحلقه به دلیل حفرات تبخیر در پوسته پاتیل در محیط اطراف منتشر می شود. بنابراین این آلودگی ها باید به شیوه مناسبی تصفیه شوند.

در سیستم های تصفیه کننده موجود، پاتیل در محفظه ای بدون درز قرار می گیرد و تمامی گازها پس از احتراق محفظه جمع آوری می شود و به سیستم تصفیه ارسال می شود. در این سیستم تمامی آلاینده ها اکسید شده و تبدیل به H2O و CO2 می شود. سیستم های تصفیه کننده موجود با بهره وری از بسترهای سرامیکی دارای حداکثر بازدهی است که تمامی الاینده ها را اکسید نموده و تقریبا نیازی به استفاده از سوخت کمکی وجود ندارد. تجهیزات موجود دارای گواهی های معتبر ارزیابی هستند و آلاینده ها را به حداقل ممکن می رسانند و با قوانین بین المللی محدودیت آلاینده ها مطابقت دارند.

ویژگی های اصلی:

- راه حل کاملا یکپارچه برای ایستگاه خشک کن و فرایند پس از مرحله احتراق

- اکسیداسیون کامل آلاینده های آلی

- تضمین حداقل تشعشع طبق آخرین استانداردهای بین المللی در بالاترین درجه قوانین

- بدون هیچ گونه بو و مواد آروماتیک در فضای اطراف

- حداقل مصرف سوخت

- راه اندازی، استفاده و نگه داری آسان