کاتالسیت ها بعنوان موادی شناخته میشوند که با ایجاد مسیرهای جایگزین سرعت واکنش ها را افزایش داده و باعث شکست باندهای مولکولی و تشکیل پیوندهای جدید می شوند.درون تیوب های ریفرمر کاتالسیت هایی وجود دارد به همین دلیل به ریفرمرتیوب کاتالسیت تیوب نیز می گویند.

درنظر داشته باشید که تحقیقات بر روی کاتالسیت ها تا زمان دستیابی به شرایط اییده آل و انجام واکنش ها در فشار نزدیک به اتمسفریک و دماهای پایین تر و کاهش مصرف انرژی به عنوان یک اقدام با اولویت همچنان ادامه خواهد داشت. سود حاصل از بهبود عملکرد کاتالسیت هم به صورت مالی و هم در بلحاظ مسائل محیط زیستی حاصل می شود که باعث کاهش مصرف سوخت و انرژی می گردد.

در رابطه با انواع آن باید گفت که اگر فاز کاتالسیت با واکنشگرها یکی باشد، از آن بعنوان کاتالسیت همگن یا هموژن نام برده میشود. از طرف دیگر اگر در فازهای مختلفی با واکنشگرها باشد، از آن بعنوان کاتالیست ناهمگن و یا هتروژن یاد میشود، که در اغلب صنایع،جداسازی آنها راحت بوده اگرچه امکان بروز واکنش های جانبی درفرآیندهای ناهمگن نیز وجود دارد.

1- کاتالسیت هتروژن:

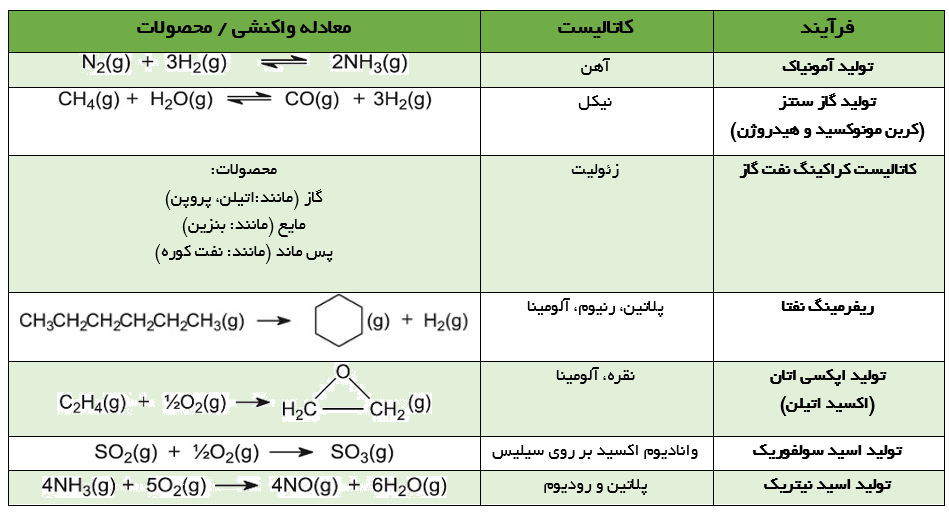

عمده ترین آن ها در صنایع شامل واکنش هایی است که در آن گاز از روی سطوح جامد واکنشگرا عبور داده می شود که عمدتا به صورت یک فلز، اکسید فلز و یا زئولیت می باشند.

مولکول های گازی با اتم یا یون های سطح جامد در تعامل هستند. فرآیند اول معمولاً شامل ایجاد پیوندهای بین مولکولی بسیار ضعیف است ، فرایندی که به نام فیزیوتراپی شناخته می شود و به دنبال آن پیوندهای شیمیایی تشکیل می شوند، فرایندی که به عنوان شیمی درمانی شناخته می شود.

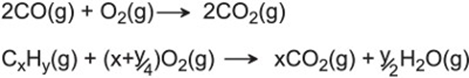

نمونه ای از فرآیندهای مرحله ای که در فرآیندهای کاتالسیت ناهمگن رخ می دهد ، اکسیداسیون مونوکسید کربن و تبدیل آن به دی اکسید کربن در حضور پالادیوم است.همچنین، وسایل نقلیه شهری با مبدل هایآن ها فعالیت دارند بطوریکه در یک محفظه فلزی که در آن یک مونولیت شبکه ای و سرامیکی قرار دارد که بر روی آن فلزات پالادیوم و رودیوم قرار دارد. گازهای خروجی وسایل نقلیه موتوری شامل کربن مونوکسید و قسمتی از هیدروکربن های سوخته نشده است، که به راحتی با اکسیژن برای تبدیل به بخار آب و دی اکسید کربن واکنش نمی دهد اما این واکنش درحضور پالادیوم و کاتالسیت خودرو امکانپذیر می شود.

همچنین گازهای خروجی حاوی مقداری اکسید نیتروژن است که در حضور کاتالسیت واکنش ذیل اتفاق می افتد.

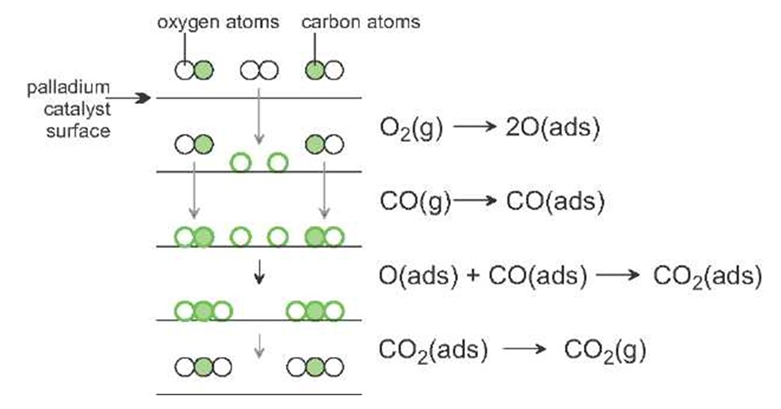

مکانیزم اکسیداسیون مونوکسید کربن به دی اکسید کربن بصورت جذب شیمیایی مولکول های مونوکسید کربن و مولکول های اکسیژن بر روی فلز پالادیوم خواهد بود.

اتفاقی که در این مرحله رخ میدهد شکست مولکول های اکسیژن جذب شده به اتم های اکسیژن است.و هرکدام از اتم های اکسیژن می تواند با مونوکسیدکربن واکنش را ایجاد نمایند.و پس از آن موکول های دی اکسید کربن از روی سطح فلز جدا میشوند.

در هر کدام از این مراحل، انرژی فعال سازی کمتری نسبت به واکنش بین مونوکسید کربن و اکسیژن وجود دارد. که باعث امکان واکنش می شود.

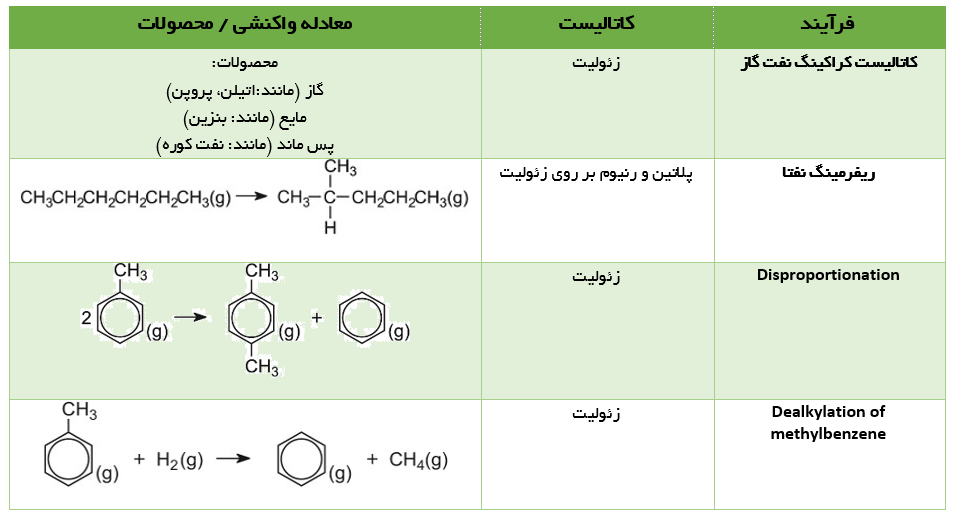

مهمترین فرآیندهای صنعتی که از زئولیت استفاده می کنند در جدول ذیل آمده است.

2- کاتالسیت هموژن:

استفاده کاتالسیت های هموژن نسبت به کاتالسیت های هتروژن در صنایع کمتر است. یکی از دلایل نسبت پایین تر وجود این فرآیندها، دشواری های زیاد در جداسازی آن ها از محصولات پس از انجام فرآیند می باشد. مثال هایی از فرآیندهای صنعتی که از کاتالسیت های هموژن استفاده میکنند در جدول ذیل آمده است.

3- کاتالسیت زیگلر-ناتا Ziegler-Natta catalysts:

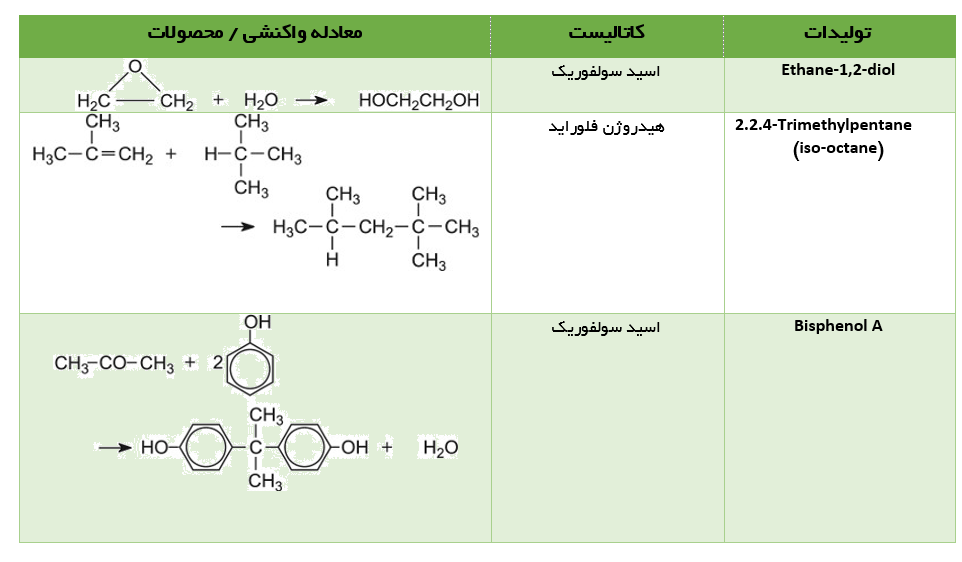

کاتالسیت های زیگلر ناتا ترکیبات فلزی ارگانومتالیکی هستند که با نقش کاتالسیت در ساختن پلی اتیلن و پلی پروپن استفاده میشوند. این ها از ترکیبات تیتانیوم و تریالکیل های آلمینومی (بعنوان پروموتر) بدست می آیند. گروههای آلکیل مورد استفاده شامل اتیل ، هگزیل و اکتیل هستند.

کاتالسیت های زیگلر- ناتا علاوه بر آنکه اجازه تولید پلیمرهای خطی را می دهند، می توانند کنترل ایزومرهای فضایی را نیز ارائه کنند.به عنوان مثال ، پروپن به صورت خطی می تواند از سه روش پلی اتیک ، ایزوتاکتیک یا syndiotactic poly (پروپن) ، پلیمریزاسیون شود.

برگرفته از سایت ایران کاتالیست