پودر قالب ریخته گری مداوم عمدتاً برای تسهیل جریان فولاد مذاب از داخل قالب مسی در ماشین ریخته گری مداوم استفاده می شود. در طول دهه های گذشته، فرآیند ریخته گری مداوم پیشرفت های زیادی داشته است و بیش از 90 درصد از تولید فولاد جهان در حال حاضر به طور مداوم ریخته گری می شوند. در این فرآیند، فولاد مذاب در قالب مسی با قابلیت خنکاری ریخته و در این مرحله فرآیند انجماد آغاز می شود. به این ترتیب محصولات نیمه تمام با ویژگی های خاص مانند اسلب و بیلت به دست می آید.

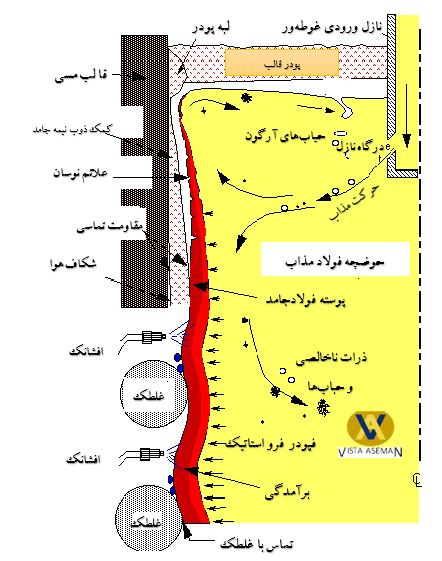

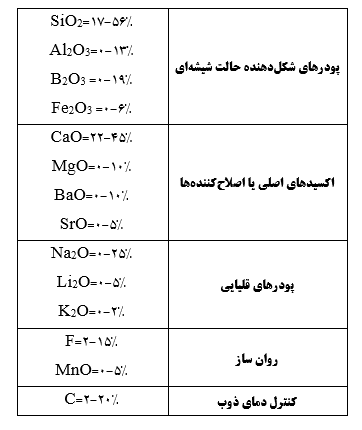

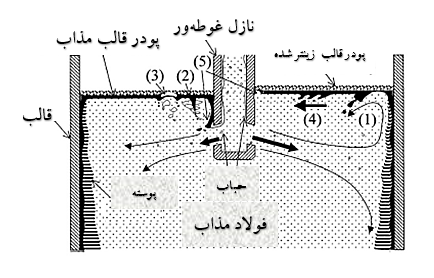

پودر قالب ریخته گری مداوم و کمک ذوب های قالب چندین عملکرد حیاتی را برای به دست آوردن محصولات با کیفیت مورد نیاز انجام می دهند. در طول دهه های گذشته، فرآیند ریخته گری مداوم پیشرفت های زیادی داشته است و بیش از 90 درصد از تولید فولاد جهان در حال حاضر شیوه ریخته گری مداوم انجام میشود. در این فرآیند، فولاد مذاب از طریق یک نازل ورودی غوطهور (Submerged entery nozzle (SEN)) در قالبی از جنس مس که توسط آب خنک می شود ریخته می شود. در این مرحله فرآیند انجماد آغاز می شود. به این ترتیب محصولات نیمه تمام با ویژگی های خاص مانند اسلب، بیلت،بلوم و بیم بلانک به دست می آید. در طی این فرآیند، پودر قالب ریخته گری مداوم درواقع سرباره مصنوعی است که از ترکیبات پیچیدها ی از اکسیدها، مواد معدنی و مواد کربنی تشکیل شده است. اکسیدهای اصلی شامل اکسید سیلیس (SiO2)، اکسید کلسیم (CaO)، اکسید سدیم (Na2O)، اکسید آلومینیوم (Al2O3) و اکسید منیزیم (MgO) میباشند. نسبت (CaO/SiO2) که بازیسیته ی مذاب را نشان می دهد بین0/7 تا 1/3 متغیر است که با فلوریت (F2Ca) و مواد کربنی در ترکیبات آنها اضافه شده است. شکل زیر یک درک کلی از مناطق مختلف و فعل و انفعالات قالب را نشان می دهد.

بطور کلی پودرهای قالب ریخته گری مداوم ترکیبی مکانیکی از اکسیدهای فلزی و فلوریدهای مختلف حاوی مقادیر کمی کربن برای تنظیم سرعت همجوشی آنها هستند. در طول ذوب پودر، اکسیدها و فلوریدها واکنش داده و مایعی را تشکیل می دهند که پس از سرد شدن، اکسیدهای پیچیده و اکسی فلوراید تولید می کند. پودر قالب ریخته گری مداوم امروزه به طور کلی به سه گروه طبقه بندی میشوند:

(1) بر پایه نرمه خاکستر

(2) مواد مصنوعی

(3) مواد از پیش ذوب شده یا خرد شده.

پودر قالب ریخته گری مداوم مبتنی بر نرمه خاکستر مخلوطی مکانیکی از مواد خام مانند بوکسیت، آهک، فلورسپار و غیره با نرمه خاکستر پودر شده به عنوان جزء اصلی هستند. پودر قالب ریخته گری مداوم مصنوعی به سادگی ترکیبی از مواد خام پودری در نسبت های دلخواه هستند. پودرهای قالب ریخته گری مداوم از پیش ذوب شده، که معمولاً برای ریختهگری فولادهای با کیفیت کشش عمیق آلومینیومی استفاده میشوند، مخلوطهایی هستند که پس از اختلاط مکانیکی مواد خام ذوب شده و اندازه میشوند. پودر قالب ریخته گری مداوم به اشکال مختلف پودر، دانه بندی شده، اکسترود شده و گرانول منبسط کننده عرضه می شوند. هر نوع پودر قالب ریخته گری مداوم دارای مزایا و معایب مربوط به هزینه، جریان پذیری، عایق حرارتی، میزان جوش و خطرات سلامتی است. پودر قالب ریخته گری مداوم ارزان تر از محصولات گرانولی هستند اما پودر قالب ریخته گری مداوم ریز مشکلات سلامتی دارند. همچنین مقداری ناهمگنی در منابع وجود دارد زیرا ریزهها در ته مخازن مینشینند. انواع مختلف پودر قالب ریخته گری مداوم در زیر توضیح داده شده است.

- پودر قالب ریخته گری مداوم نرمه خاکستر

این پودرهای قالب ریخته گری مداوم ترکیبات مکانیکی هستند که در آن خاکستر بادی پودری جزء مهمی از مخلوط است. در این پودر قالب ریخته گری مداوم، خاکستر بادی با مواد معدنی مختلف مخلوط میشود. از آنجایی که ترکیب خاکستر بادی بسیار متفاوت است، تولید و استفاده از این نوع پودر قالب ریخته گری مداوم را محدود کرده است.

- پودر قالب ریخته گری مداوم مصنوعی

پودر قالب ریخته گری مداوم مصنوعی مخلوطی مکانیکی از بسیاری از مواد معدنی پودری ریز هستند. استفاده از مواد خام با نقطه ذوب مشابه مطلوب است. استفاده از حداقل تعداد مواد خام برای دستیابی به ترکیب مورد نیاز ترجیح داده می شود زیرا تضمین کیفیت را ساده می کند. همچنین آن دسته از مواد اولیه که دارای خطرات بهداشتی هستند نباید استفاده شوند.

- پودر قالب ریخته گری مداوم پیش ذوب شده

پودر قالب ریخته گری مداوم پیش ذوب شده دارای بخش قابل توجهی از مواد هستند که از قبل ذوب شده و اندازه شده اند. معرفی پودر قالب ریخته گری مداوم پیش ذوب شده برای بهبود یکنواختی و ترکیب شیمیایی انجام می شود.

- پودر قالب ریخته گری مداوم گرانول

پودر قالب ریخته گری مداوم گرانول شکل گرانول های کروی یا اکسترود شده دارند. این گرانول ها دارای گرد و غبار بسیار کمتری نسبت به پودر قالب ریخته گری مداوم هستند. پودر قالب ریخته گری مداوم دانه بندی شده با خشک کردن توسط اسپری تولید می شوند در حالی که پودر قالب ریخته گری مداوم اکسترود شده توسط اکستروژن تولید می شوند. این پودرها کنترل کیفیت بهتری دارند و مشکلات سلامتی کمتری دارند. گرانول های منبسط کننده حاوی یک عامل منبسط کننده هستند. در حین حرارت دادن گرانول ها، عامل منبسط کننده شکل گرانول ها را تغییر می دهد و جریان پذیری پودر قالب ریخته گری مداوم را در بالای قالب کاهش میدهد.

- پودر قالب ریخته گری مداوم آغازگر

پودر قالب ریخته گری مداوم آغازگر گاهی در ابتدای ریخته گری برای ایجاد یک حوضچه سرباره به سرعت تشکیل می شوند. این پودر قالب ریخته گری مداوم نقطه ذوب پایینی دارند، محتوای اکسید سدیم (Na2O) بالایی دارند و اغلب حاوی عوامل گرمازا مانند سیلیسید کلسیم و مقدار کمی کربن (کمتر از 1%) هستند. پودر قالب ریخته گری مداوم آغازگر فقط در مواقع لزوم استفاده می شود.

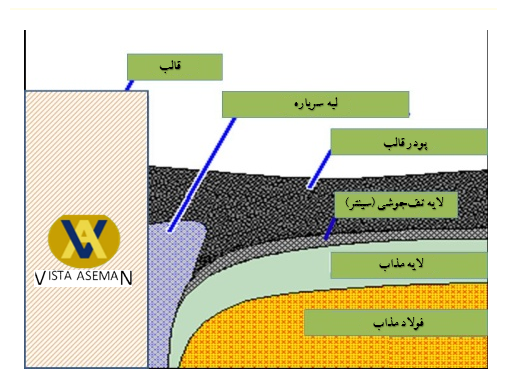

همانطور که پیشتر هم بیان شد پودر قالب ریخته گری مداوم، سرباره های مصنوعی هستند که برای پوشاندن منیسک فولاد مذاب در طی ریخته گری مداوم فولاد استفاده می شوند. پودرهایی که در طول ریختهگری به طور مداوم بر روی سطح حوضچه مذاب تزریق میشوند، ابتدا ذوب میشوند و سپس پودر مذاب به شکاف بین دیواره قالب و رشته فولادی در حال انجماد جریان مییابد. به خوبی شناخته شده است که عملکرد پودر قالب ریخته گری مداوم می تواند تا حد زیادی بر عملیات ریخته گری و کیفیت محصول تأثیر بگذارد. به دلیل اهمیت پودر قالب ریخته گری مداوم، تحقیقات زیادی انجام شده است و پیشرفت قابل توجهی حاصل شده است. پودر قالب بالای منیسک فولاد مذاب به طور کلی از چهار لایه تشکیل شده است:

(1) یک لایه پودر قالب ریخته گری مداوم تیره و واکنش نداده یا ذوب نشده روی سطح؛

(2) یک لایه متخلخل، نیمه واکنش داده

(3) یک منطقه خمیری که در آن پودر قالب ریخته گری مداوم در حال ذوب شدن است و

(4) مذاب یا لایه سرباره مستقیماً روی فولاد.

لایه پودر قالب ریخته گری مداوم در شکاف قالب/رشته زیر منیسک شامل یک لایه جامد است که مستقیماً با دیواره قالب در تماس است و یک فیلم مذاب که با سطح رشته در تماس است را تشکیل می دهد. همچنین، یک لبه پودر قالب ریخته گری مداوم، که اغلب Slag rope نامیده میشود، در نزدیکی بالای منیسک تشکیل میشود و این پوسته چند فازی گوه مانند میتواند تا حد زیادی بر جریان پایین جریان مذاب و در نتیجه عملیات ریختهگری تأثیر بگذارد. عملکردهای اصلی پودر قالب ریخته گری مداوم عبارتند از:

1-روانکاری

2-انتقال حرارت یکنواخت

3-عایق حرارتی

4-حفاظت شیمیایی

5-جذب ناخالصی ها

روانکاری و انتقال حرارت یکنواخت احتمالاً مهمترین عملکرد پودر قالب ریخته گری مداوم هستند. پودر قالب ریخته گری مداوم باید طوری عمل کند که یک فیلم روان کننده بین پوسته انجماد و دیواره قالب خنک شده با آب ایجاد کند. فرآیند روانکاری پیچیده است و به عوامل زیادی بستگی دارد. پودرهایی با ویسکوزیته و یا دمای ذوب کمتر تمایل به ایجاد اصطکاک کمتری دارند خواص روانکاری بهتر و در نتیجه از چسبیدن جلوگیری می کنند. دمای ذوب پایین تر به این معنی است که پودر مذاب در بخش بیشتری از طول قالب قبل از انجماد در کنار پوسته فولادی خنک کننده وجود دارد، بنابراین پتانسیل بیشتری برای روانکاری هیدرودینامیکی فراهم می کند. یک جریان حرارتی یکنواخت برای جلوگیری از انجماد غیریکنواخت پوسته فولادی ضروری است که میتواند منجر به ترک خوردگی محصول ریخته گری شود. انتقال حرارت به شدت بر بروز عیوب سطحی در طول انجماد اولیه فولاد در قالب تأثیر می گذارد. فاصله بین دیواره قالب و رشته فولادی می تواند کنترل انتقال حرارت را سخت کند. برای به حداقل رساندن این شکاف، عرضه یکنواخت، مداوم و کافی پودر مذاب ضروری است. بنابراین، خواص پودر قالب مذاب که بر این رفتار حاکم است در انتخاب پودر قالب ریخته گری مداوم برای بهینهسازی ریختهگری مداوم بسیار مهم است. رفتار ذوب پودر قالب ریخته گری مداوم عمدتاً توسط ترکیبات شیمیایی و معدنی و همچنین ویژگیهای کانیشناسی تعیین میشود، در حالی که سرعت ذوب به مقدار و نوع کربن در پودر مربوط میشود. در حال حاضر، پذیرفته شده است که برای یک ترکیب کانی شناسی معین از پودر قالب ریخته گری مداوم، نوع کربن، مقدار و اندازه ذرات در درجه اول رفتار ذوب را تعیین میکند. ساختارهای کریستالی در مواد کربندار بر واکنش احتراق خود یا این ساختارها با رفتار ذوب پودر قالب مرتبط هستند. یک رویکرد کلی برای طراحی پودر قالب ریخته گری مداوم، ارتباط ترکیب پودر قالب با خواص و ویژگی های انجماد آلیاژ و همچنین رفتار عملیاتی است. در نتیجه، درک جامعی از ویژگی های انجماد آلیاژ، اثرات ترکیب بر خواص اساسی پودرهای قالب و متعاقباً در عملکرد ریختهگری اهمیت ویژهای دارند. ترکیب کلی پودرهای قالب ریخته گری مداوم به شرح زیر است:

عملکرد پودر قالب ریخته گری مداوم:

فرآیند ریختهگری مداوم فرآیندی بسیار پیچیده است که متغیرهای زیادی را شامل میشود: سرعت ریختهگری، ویژگیهای نوسان قالب، گرید فولاد، ابعاد قالب و جریان فلز مذاب از جمله این موارد هستند. همه این متغیرها نیاز به بهینه سازی دارند، اما بسیار دشوار است زیرا نمیتوان آنچه را که در داخل قالب اتفاق می افتد را مشاهده کرد. به طور کلی، جمعآوری اطلاعات در مورد: تجزیه و تحلیل دادههای کارخانه، شبیهسازی پدیدههای مختلف و اندازهگیری خواص فیزیکی خاص مختلف پودر قالب ریخته گری مداوم مهم است. اضافه شدن پودر قالب ریخته گری مداوم بر روی سطح فولاد مذاب آزاد لایه های مختلفی را تشکیل می دهد که در شکل 2 توضیح داده شده است:

بسته به منطقه تماس، عملکرد پودر قالب ریخته گری مداوم را میتوان به دو نوع تقسیم کرد:

الف) منطقه تماس با فولاد مذاب:

1-عایق حرارتی:

در این مورد، هدف اجتناب از اتلاف حرارت است که می تواند باعث انجماد زودرس فولاد مذاب در ناحیه هلالی سطح مذاب (Meniscus zone) شود. خواص پودر قالب ریخته گری مداوم که این عملکردها را کنترل میکنند عبارتند از:

-چگالی پودر قالب ریخته گری مداوم

-ضخامت لایه کمک ذوب ها

-مقدار کربن

-توزیع اندازه ذرات در مواد

عایق حرارتی بد در سطح مذاب باعث ایجاد مشکلات عملیاتی و همچنین باعث عیوب سطحی در محصولات مانند ترک ها و نوسانات عمیق در مذاب شود.

2- پیشگیری از اکسیداسیون مجدد توسط پودر قالب ریخته گری مداوم

سرباره مذاب مانعی برای جلوگیری از اکسیداسیون مجدد فولاد در اثر تماس با هوا و به دام افتادن گازهای دیگر مانند نیتروژن می باشد. اکسیداسیون مجدد فولاد در سطح باعث تولید اکسیدهایی میشود که می تواند در فولاد مذاب (به عنوان مثال Al2O3) یا در سرباره حبس شود و خواص فیزیکی آن را تغییر دهد.

3-حبس شدن ناخالصی ها در پودر قالب ریخته گری مداوم

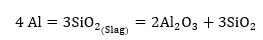

پودر قالب ریخته گری مداوم نیز به گونه ای طراحی شده اند که ظرفیت جذب یا به دام انداختن آخال ها در سطح مشترک سرباره مذاب-فلز را داشته باشند. به این ترتیب، می توان تمیزی فولاد را در پارامترهای عملیاتی خاص و بسته به شرایط فرآیند بهبود بخشید. یکی از شرایط مهم، عمق حوضچه مذاب سرباره است. کنترل آلومینا (Al2O3) در سرباره مذاب، در طی یک دوره زمانی معین، اطلاعاتی در مورد ظرفیت جذب سرباره می دهد. این اکسید از واکنش بین فلز و سرباره تولید می شود:

ذرات بزرگ می توانند به راحتی از فصل مشترک سرباره/فلز عبور کنند، اما اجزای کوچکتر به زمان بیشتری برای عبور نیاز دارند. جذب آخالها را می توان با استفاده از پودر قالب ریخته گری مداوم و کمک ذوب هایی با نسبت های بالا (CaO/SiO2)، محتوای Na2O، Li2O، و CaF2 بالا، یا محتوای کم Al2O3 و TiO2 افزایش داد.

ب) منطقه تماس با فولاد جامد در حضور پودر قالب ریخته گری مداوم

1- روانکاری بین پوسته فولادی جامد و قالب توسط پودر قالب ریخته گری مداوم

روانکاری خوب مهمترین عملکرد پودر قالب ریخته گری مداوم است. ظرفیت روانکاری سرباره مذاب با ویسکوزیته و دمای انجماد مرتبط است. به همین دلیل، تعیین مقادیر ویسکوزیته در دمای عملیاتی با آزمایشهای تجربی یا استفاده از مدلهای نظری مهم است. روانکاری به طور غیرمستقیم تحت تأثیر شرایط فرآیند مانند سرعت ریخته گری، دمای سوپرهیت و طراحی نازل غوطه ور (SEN) قرار دارد. هنگامی که لایه سرباره مذاب به هر دلیلی قطع میشود، ممکن است بریدگی یا ترک در محصول ایجاد شود. ترکهای سطحی در اسلب ها نیز با روانکاری بد تقویت میشوند.

2-کنترل انتقال حرارت توسط پودر قالب ریخته گری مداوم

انتقال حرارت در قالب را می توان به انتقال حرارت افقی و عمودی تقسیم کرد. انتقال حرارت افقی تاثیر بیشتری بر کیفیت سطح محصول دارد. با این وجود، کنترل انتقال حرارتی عمودی اجازه غلبه بر مشکلاتی مانند حفرات و علائم نوسان عمیق را میدهد. انتقال حرارت در قالب ریخته گری مداوم به دلیل ویژگی های نسبت جامد و مذاب سرباره تا حد زیادی توسط فیلم ایجاد شده در شکاف بین پوسته فولادی و قالب کنترل می شود. این ویژگیها با تمایل بالا یا پایین تبلور پودر قالب ریخته گری مداوم مرتبط هستند، زیرا به این ترتیب میتوان استخراج حرارتی بیشتر یا کمتر را کنترل کرد. به همین دلیل، پودر قالب باید به طور خاص برای هر نوع فولاد انتخاب شود.

خواص شیمی فیزیکی و ساختار پودر قالب ریخته گری مداوم:

آگاهی از خواص شیمی فیزیکی پودر قالب ریخته گری مداوم برای حل مسائل در صنعت و توسعه مدل های ریاضی فرآیند ضروری است. به طور کلی، تعیین این خواص به دلیل دماهای بالا (معمولاً بالاتر از 1000 درجه سانتیگراد) و واکنش با ظروف پودر قالب ریخته گری مداوم بسیار پیچیده است. علاوه بر این، دانستن تعداد زیادی از خواص مانند چگالی، هدایت حرارتی، ویسکوزیته، دمای ذوب، کشش سطحی و غیره ضروری است. به دلیل پیچیدگی این اندازهگیریها، اغلب از مدلهای ریاضی استفاده میشود. از آنجایی که ترکیب شیمیایی اطلاعاتی است که از طریق تامین کنندگان در دسترس است. این اطلاعات برای تخمین مقادیر خواص شیمی فیزیکی در دماهای بالا استفاده می شود. برای تخمین این ویژگی ها از مدل های پیچیده تری که از ساختار پودر قالب ریخته گری مداوم مذاب استفاده می کنند، نمودارهای تعادل فاز، داده های ترمودینامیکی و مدل های مبتنی بر شبکه عصبی استفاده شده است. در تمام موارد، باید توجه داشت که نتایج مدل با داده های تجربی مقایسه می شود که به نوبه خود دارای درجه مشخصی از خطا هستند. بر این اساس، دقت نتایج بهدستآمده با استفاده از مدلها نمیتواند بیشتر از نتایج تجربی باشد. برای محاسبه خواص پودر قالب ریخته گری مداوم از چندین مدل استفاده شده است. آنها را می توان به [6]:

(1) تنظیمات عددی،

(2) شبکه های عصبی،

(3) مدل های مبتنی بر ساختار و

(4) مدل های ترمودینامیکی

طبقه بندی کرد. ساختار پودر قالب ریخته گری مداوم بر اساس زنجیره های سیلیکاتی (SiO2) است که در آن هر یون +4 Si توسط چهار -2 O(ساختار چهار وجهیSiO4-4) احاطه شده است. هر یک از آنیون-2 O به دو -2 O دیگر (به نام پل زدن اکسیژن) متصل است و یک شبکه سه بعدی را تشکیل می دهد. این شبکه در هنگام ورود به کاتیون های نوع +Naیا +2 Ca شکسته می شود. این کاتیونها زنجیرههای سیلیکات را میشکنند و – O و اکسیژن آزاد -2 O را میشکنند که منجر به عدم اتصال به کاتیونهای +4 Si شده و در نتیجه به قطعکنندههای شبکه یعنی +Mg+2 ،Ca+2،Na و غیره متصل می شوند. کاتیونهای نوع +3 Al میتوانند وارد زنجیره پلیمری شوند، اما باید نزدیک به کاتیونهای دیگر مانند +Na (یا +2 Ca ) قرار گیرند تا تعادل بار موضعی حفظ شود. کاتیونهای Fe+3، در غلظتهای پایین، بهعنوان اصلاحکننده شبکه عمل میکنند، در حالی که در نسبتهای بیشتر، ممکن است مشابه Al+3 در سیلیکات زنجیرهای گنجانده شوند. بنابراین، خواص پودر قالب ریخته گری مداوم تحت تأثیر ترکیب و آرایش ترکیبات جداگانه قرار می گیرد. یعنی، آنها به غلظت تشکیل دهنده های شبکه (SiO2، Al2O3) و اصلاح کننده های شبکه (Na2O، Li2O، CaO، MgO، K2O) بستگی دارند.

1-ویسکوزیته پودر قالب ریخته گری مداوم:

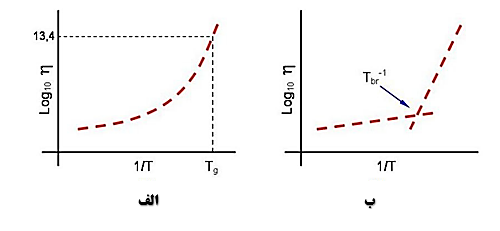

ویسکوزیته پودر قالب ریخته گری مداوم (η) بیانگر دشواری حرکت یک لایه مذاب روی لایه دیگر است. بنابراین، هنگامی که طول زنجیره های Si-O افزایش می یابد، این دشواری نیز افزایش می یابد. بنابراین، ویسکوزیته بالاتر با درجه پلیمریزاسیون بالاتر (محتوای بیشتر شکل دهنده های شبکه) همراه است. از سوی دیگر، پودر قالب ریخته گری مداوم “شیشه ای”، هنگامی که در طول خنک شدن، ماده در دمای انتقال شیشه ای (Tg) از مذاب به مذاب سوپر کول تبدیل میشود، یک تغییر زاویه مشهود در ویسکوزیته در مقابل منحنی دما ایجاد می کند. این دما با ویسکوزیته 1013/4Pa مرتبط است (شکل الف). از طرف دیگر، برای پودر قالب ریخته گری مداوم “کریستالی”، منحنی logc η در مقابل 1 بر T تغییر قابل توجهی در شیب دمایی که در آن تبلور شروع می شود نشان می دهد (شکل ب). این دما را «دمای شکست» (Tbr) می نامند.

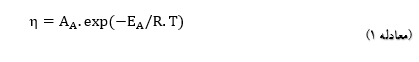

ویسکوزیته مواد مذاب وابستگی قابل توجهی به دما دارد. این وابستگی با معادله ای از نوع آرنیوس (معادله 1) بیان میشود:

و یا مدل Weymann که عبارت است از:

که AA و AW ثابت هستند، R ثابت جهانی گازهاست و EA و EW انرژی های فعال سازی برای جریان ویسکوز هستند. مدل های ویسکوزیته پود قالب ریخته گری مداوم بر روی تعداد زیادی از داده های تجربی توسعه یافته اند. بررسی مدلهای مبتنی بر ترکیب شیمیایی نشان داد که تفاوتهای جزئی بین مقادیر تخمین زده شده و مقادیر تعیینشده تجربی توسط هر دو مدل Iida و Riboud ارائه شده است. بیشترین تفاوت در 30٪ بود. مدل Riboud از معادله زیر برای محاسبه ویسکوزیته استفاده میکند (معادل 5):

که در آن T دما بر حسب کلوین است و A و B پارامترهایی هستند که با استفاده از ترکیب پودر قالب ریخته گری مداوم به دست می آیند. از سوی دیگر، در مدل Iida معادله برای محاسبه ویسکوزیته به صورت زیر است:

که در آن A و E پارامترهایی هستند که توسط تنظیمات داده های تجربی تنظیم می شوند، ηo ویسکوزیته اجزای ذوب شده است که شبکه را تشکیل نمیدهند و Bi شاخص پایه اصلاح شده است.

یک روش جایگزین برای محاسبه ویسکوزیته پودر قالب ریخته گری مداوم توسط Brandaleze و همکاران استفاده شد. این روش بر اساس مدل ارائه شده توسط Moynihan است که از عرض انتقال شیشه ای استفاده می کند که میتواند توسط DTA یا DSC تعیین شود. بر اساس این مدل، ویسکوزیته را میتوان با استفاده از رابطه زیر محاسبه کرد (معادل 5):

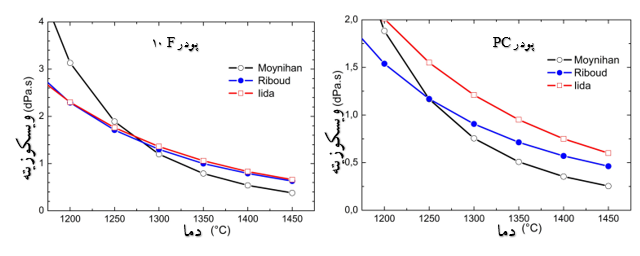

که در آن ویسکوزیته بر حسب Pa.s، دما بر حسب K، دمای انتقال شیشه ایTg، T´g نقطه پایان انتقال شیشه ایT´g و Δ(1/T´g) = 1/Tg -1/ T´g است. با استفاده از معادله 5، ویسکوزیته دو پودر قالب (10F و PC) بین 1200-1450 درجه سانتیگراد برآورد شد (شکل زیر متن). PC پودر قالب ریخته گری مداوم منشا تجاری دارد و 10F در آزمایشگاه تهیه شد که هر دو حاوی فلوئور بودند (ترکیب شیمیایی در جدول 2 نشان داده شده است.)

مقادیر η محاسبهشده با این روش با مقادیر محاسبهشده برای مدلهای Iida و Riboud مقایسه شد. تفاوت بین مقادیر ویسکوزیته به دست آمده توسط مدل مونیهان با توجه به این دو مدل سنتی در 33٪ بود.

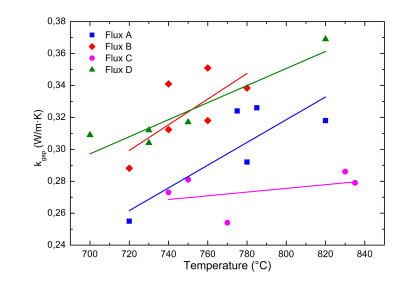

2-رسانایی گرمایی پودر قالب ریخته گری مداوم:

هدایت حرارتی سرباره مذاب با افزایش مقدار SiO2 افزایش می یابد. این رفتار را می توان به هدایت حرارتی بهتر در امتداد زنجیره های پلیمری نسبت داد. این انتقال با وجود اکسیژن غیر پل زن (یون اکسیژنی که در میان دو یون واقع نشده است) (–O) و شکست های کاتیونی در انتهای زنجیره های پلیمری مانع می شود. این تفسیر به طور تجربی توسط اریکسون و همکاران در کار بر روی سرباره های مذاب در سیستم CaO-Al2O3 -SiO2 پشتیبانی شده است. از سوی دیگر، به نظر میرسد هدایت حرارتی تحت تأثیر ماهیت اصلاحکنندههای کاتیونی با توجه به رابطه زیر kLiO2> kNa2O> kK2O. قرار میگیرد. بنابراین، هنگامی که مقدار تشکیل دهندههای شبکه افزایش مییابد، هدایت حرارتی بالاتری دارد. بنابراین، افزایش هدایت حرارتی ممکن است با افزایش ویسکوزیته همراه باشد. با این حال، این رفتار بر اساس هدایت حرارتی در شبکه kL تفسیر می شود، اما سهم انتقال حرارت توسط همرفت (kC) در لایه مذاب و تابش (kR) ناشناخته است. هنگامی که لایه پودر قالب ریخته گری مداوم ذوب شده جامد می شود و ساختارهای کریستالی یا آمورف را تشکیل می دهد، باید توجه داشت که انتقال حرارت توسط تابش در یک جامد کریستالی به دلیل پراکندگی تابش توسط کریستال، مرز دانه ها و منافذ کاهش می یابد. بنابراین، یک جامد آمورف (شیشه) رسانایی گرمایی بیشتری با تابش نسبت به جامد کریستالی دارد. هنگام مقایسه پودر قالب ریخته گری مداوم شیشه ای با پودر کریستالی، در زیر دمای شروع تبلور (Tbr) هدایت تابش در جامد کریستالی کمتر خواهد بود. قابلیت اطمینان پایین در اندازهگیری هدایت حرارتی بر دستیابی به یک پایگاه داده قابل اعتماد برای توسعه یک مدل مطمئن برای تخمین k بر اساس دما و ترکیب شیمیایی تأثیر میگذارد. علاوه بر این، لازم به ذکر است که در طی فرآیند ریخته گری مداوم، اولین لایه سرباره ای که در برابر قالب مسی تشکیل می شود، شیشه ای است (به دلیل سرعت سرد شدن بالا). اما بعد با گذشت زمان، تمایل به کریستالی شدن دارد. هنگامی که این لایه متبلور می شود، منقبض می شود (چگالی بالا) و منافذی در نزدیکی کریستال ها و یک سطح ناهموار در قالب / سرباره رابط ایجاد می کند که معادل شکاف هوا در این رابط است. این شکاف هوا با مقاومت سطحی RCA/sl نشان داده می شود. . رابطه بین KR و kL با درجه تبلور توسط Ozawa و همکاران مورد مطالعه قرار گرفت. آنها مشاهده کردند که: kL تمایل به افزایش با درجه تبلور دارد وkR کاهش می یابد تا زمانی که کسر کریستال ها از 15٪ بیشتر شود و به یک مقدار ثابت می رسد. در همین حال، ناکادا و همکاران انتقال حرارت را از طریق یک لایه پودر قالب ریخته گری مداوم مطالعه کردند و به این نتیجه رسید که kR کمتر از 20٪ از کل جریان گرما را تشکیل میدهد. محققان خاطر نشان کردند که استخراج گرما به ضخامت و ضریب نشر سطحی قالب بسیار حساس بود. بنابراین، اگر دو پودر قالب ریخته گری مداوم که در هنگام خنک شدن تمایل به کریستال شدن ندارند (شیشه ای) مقایسه شوند، آنهایی که ویسکوزیته بالاتری دارند، لایه ضخیم تری از پودر مذاب تولید میکنند. این منجر به استخراج کمتر گرما در داغ ترین منطقه قالب(بالا) میشود.

3- کشش سطحی پودر قالب ریخته گری مداوم:

این خاصیت عمدتاً تحت تأثیر اجزایی قرار می گیرد که دارای کمترین مقدار کشش سطحی هستند (Surfactant) که تمایل دارند لایه سطحی مذاب را اشغال کنند. غلظت سطح به کشش سطحی (γ) و فعالیت اجزا بستگی دارد. برای تخمین کشش سطحی از مدلهای مختلفی استفاده شده است که در سادهترین روش از کسر مولی جزئی (Xi) اجزا استفاده میشود. در این مدل، اجزاء به دو دسته تقسیم میشوند:

(i) اکسیدهای با کشش سطحی بالا و

(ii) اجزای کشش سطحی پایینتر یا سورفکتانتها (مانند B2O3، CaF2، Na2O، K2O، Fe2O3) مطابق معادله 6.

عدم قطعیت های این مدل در محدوده 10% است. مدل دیگری نیز از حجم مولی اجزا و شعاع یونی استفاده کرد.

4-دمای لیکوئیدوس (خط ذوب) و شکست در حضور پودر قالب ریخته گری مداوم:

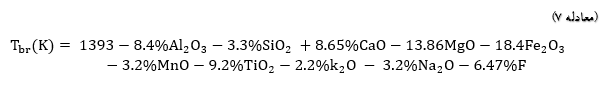

دمای ذوب (Tliq) را می توان با آزمایش های DTA یا DSC (آندوترم ذوب) یا میکروسکوپ صفحه داغ (HSM) تعیین کرد. Tliq باید با دمای سیالیت (TF) همراه باشد. با توجه به اجزای مختلف این مواد، اولین رخداد مذاب در دمای کمتر از جریان مذاب (TF) تشخیص داده می شود. دمای سیالیت به عنوان دمایی در نظر گرفته می شود که در آن ماده به ویسکوزیته مناسبی برای جریان در شکاف قالب-فولاد می رسد. مدل های محاسبه Tliq بر اساس ترکیب شیمیایی پودر قالب ریخته گری مداوم ریخته گری دارای درجه بالایی از عدم قطعیت هستند. علاوه بر این، دمای شکست یا تبلور (Tbr) معمولا بین 1100-1200 درجه سانتیگراد است. یک مدل عددی برای محاسبه Tbr (در یک خطای ± 30 درجه سانتیگراد) استفاده شده است. این روش دمای شکست را بر اساس رابطه زیر (معادل 7) تخمین می زند:

5-سرعت ذوب پودر قالب ریخته گری مداوم:

اگرچه سرعت ذوب به پارامترهای فرآیند مانند سرعت ریخته گری بستگی دارد، اما تحت تأثیر کیفیت و مقدار کربن آزاد نیز قرار دارد.سرعت ذوب با افزایش مقدار کربن کاهش مییابد و/یا اندازه ذرات آن کاهش مییابد و زمانی که واکنشپذیری مواد کربنی بیشتر باشد، افزایش مییابد. اگر سینتیک تجزیه شناخته شده باشد، می توان واکنش پذیری ماده کربنی را تخمین زد. بناویدز و همکارانش مطالعه ای بر روی سینتیک تجزیه دو ماده کربنی انجام داد: کک نفتی (نمونه C) و گرافیت مصنوعی (نمونه G). هر دو ماده اغلب برای گنجاندن کربن آزاد در ترکیب پودر قالب ریخته گری مداوم استفاده می شوند. انرژی فعالسازی (Ea) مرتبط با تجزیه مواد کربنی با استفاده از چهار روش اعمال شده برای منحنیهای گرماگرانشی غیر همدما (TG) که در نرخهای گرمایش مختلف انجام میشوند، محاسبه شد. مقدار متوسط 48 ≈ Ea کیلوژول بر مول برای پودر با 15 درصد وزنی کک و 67 ≈ Ea کیلوژول بر مول برای پودر با 15 درصد وزنی گرافیت از روشهای مختلف بهدست آمد. انرژی فعال سازی کمتر فرآیند تجزیه کک با افزایش واکنش پذیری این ماده کربنی نسبت به گرافیت همراه است. این رفتار با درجه بالاتری از مقدار کریستالی بودن (بلورینگی) مشاهده شده در گرافیت مصنوعی مطابقت دارد زیرا مقدار بیشتر کریستال ها منجر به نیاز به مقدار بیشتری انرژی (گرما) برای تجزیه مواد کربنی (واکنش پذیری کم) می شود.

دو روش برای اندازه گیری سرعت ذوب وجود دارد:

الف) آزمایش کپسول های احتراق برای محسابه سرعت ذوب در حضور پودر قالب ریخته گری مداوم:

در این آزمایش 1/5گرم از پودر قالب ریخته گری مداوم را در کپسول های احتراق (چینی) با یک انتهای بسته و دیگری باز برای مشاهده آسان نمونه قرار می دهند. سپس کپسول در داخل کوره گرم می شود و از طریق پنجره افقی که برای این منظور تعبیه شده، مشاهده می شود. زمان ذوب نمونه ثبت شده و سرعت ذوب محاسبه می شود. در این آزمایش جریان گرما یک طرفه است.

ب) آزمایش قطره ای جهت محاسبه سرعت ذوب در حضور پودر قالب ریخته گری مداوم:

در این آزمایش، نمونه در پایه مخروطی یک بوته قرار میگیرد و سپس پودر قالب ریخته گری مداوم مذاب از کوره خارج می شود. این پودر مذاب توسط ترازویی که در انتهای کوره قرار داده شده است به طور مداوم جمع آوری و وزن می شود.

6-چگالی و ظرفیت حرارتی مولی پودر قالب ریخته گری مداوم:

به دلیل پیوندهای قوی کووالانسی که SiO2 را ارائه میکنند، ضریب انبساط حرارتی خطی آن (α) بسیار پایین است. بنابراین، از آنجایی که مقدار α با تغییر چگالی با دما (DT / ) متناسب است، سپس چگالی کمی تحت تأثیر دما قرار میگیرد. بر این اساس، مقدار α با افزایش درصد اصلاحکنندههای شبکه کاتیونی افزایش مییابد. همچنین مشاهده می شود که ضریب انبساط حرارتی برای اکسیدهای تک ظرفیتی M2O نسبت به اکسیدهای دو ظرفیتی MO به میزان بیشتری افزایش می یابد. در هر دو مورد، ضریب انبساط حرارتی با توجه به رابطه اندازه کاتیون های زیر افزایش می یابد: K > Na > Li (اکسیدهای M2O) و Ba > Ca > Mg (اکسیدهای MO). چگالی سرباره ها را می توان با استفاده از مدل های ترمودینامیکی تخمین زد . با این حال، با توجه به اینکه چگالی سرباره مذاب فقط اندکی به ساختار بستگی دارد، می توان از مدل ساده تری برای محاسبه چگالی آن در حالت مایع استفاده کرد. در این حالت، حجم مولی (V) و وزن مولکولی (M)پودر قالب ریخته گری مداوم از طریق معادله 8 محاسبه میشود:

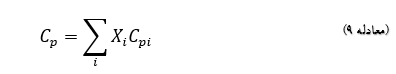

که در آن Xi کسر مولی، Mi وزن مولکولی و Vi حجم مولی جزء i است. ظرفیت گرمایی مولی تحت تأثیر ساختار نیست، بلکه بیشتر تحت تأثیر ترکیب پودر قالب ریخته گری مداوم قرار میگیرد. بنابراین، تخمین خوب پودر قالب ریخته گری مداوم (Cp) را می توان از کسر مولی (Xi) و ظرفیت گرمایی (Cpi) هر جزء (معادله 9) به دست آورد:

مشکلات عملیاتی و عیوب محصول مرتبط با پودر قالب ریخته گری مداوم

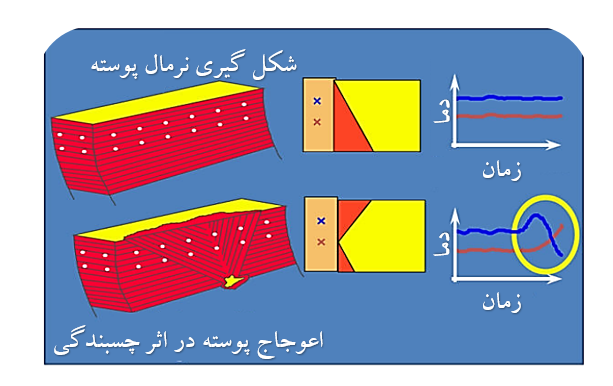

1-چسبندگی پودر قالب ریخته گری مداوم

شکستگی در اثر چسبندگی زمانی رخ می دهد که پوسته جامد شده در داخل یا خارج از قالب شکسته شود و در نتیجه، فولاد مذاب نمی تواند توسط پوسته جامد شده مهار شود. شکل زیر یک پوسته معمولی و یک پوسته اعوجاج یافته در اثر چسبندگی پودر قالب ریخته گری مداوم را توصیف می کند.

همانطور که گفته شد پودر قالب ریخته گری مداوم وظیفه تامین روانکاری مداوم بین قالب و رشته را بر عهده دارند. این واقعیت باعث ایجاد تنش های قابل توجهی به دلیل اصطکاک می شود و خطر شکستن رشته را افزایش می دهد. در شکل بالا، دو الگوی انجماد نشان داده شده است: یک الگوی انجماد نرمال و الگوی انجماد زمانی که چسبندگی رخ می دهد. در قسمت سمت راست شکل، نمودار (دما – زمان) رفتار ترموکوپل ها را در هر دو موقعیت ذکر شده نشان میدهد. سیستم کنترل با ترموکوپل ابزار مهم و موثری برای جلوگیری از آسیب پوسته فولادی با چسبیدن است. یکی دیگر از کاربردهای مرتبط پودر قالب ریخته گری مداوم ، جلوگیری از آسیب تجهیزات ناشی از نشت فولاد مذاب است. دلایل احتمالی مشکل چسبندگی که باید در نظر گرفته شود عبارتند از:

الف- تغییرات ویسکوزیته سرباره به دلیل غنی سازی Al2O3

ب- تغییرات مهم سطح فولاد مذاب

ج- سیستم نوسانی در شرایط نامناسب (تغییر منحنی نوسان)

د- قطع فرآیند روانکاری به علت کمبود در منبع پودر قالب ریخته گری مداوم

ه- انجماد مینسک توسط عایق ضعیف یا با تغییر الگوی جریان در داخل قالب

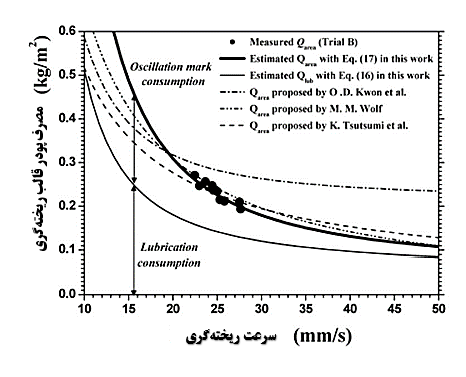

2-مصرف پودر قالب ریخته گری مداوم:

در نظر گرفتن این نکته مهم است که مصرف پودر قالب ریخته گری مداوم اطلاعاتی در مورد نفوذ سرباره مذاب بین قالب و پوسته فولادی می دهد، بنابراین میزان روانکاری را تخمین می زند. مصرف پودر قالب ریخته گری مداوم به شرایط فرآیند و ویژگی های مواد بستگی دارد. شین و همکاران نتایج گزارش شده در مورد تأثیر سرعت ریخته گری بر مصرف پودر قالب ریخته گری مداوم را بررسی کردند که نتایج آن در شکل زیر نشان داده شده است که با افزایش سرعت ریخته گری، مصرف پودر قالب ریخته گری مداوم کاهش می یابد.

منگ و توماس تأثیر پارامترهای نوسان قالب را بر مصرف پودر قالب ریخته گری مطالعه کردند. نویسندگان به این نتیجه رسیدند که کاهش فرکانس نوسان به معنی مصرف پودر کمتر است اما دامنه نوسان بالاتر مصرفپودر قالب ریخته گری را افزایش میدهد.

3-عیوب سطحی و زیرسطحی پودر قالب ریخته گری مداوم :

1-3-به دام افتادن سرباره در پودر قالب ریخته گری مداوم :

این نوع نقص ممکن است با شرایط جریان و خواص فیزیکی سرباره مذاب در سطح منیسک فولادی مرتبط باشد. علل اصلی این عیب در ارتباط با سرعت بالای جریان فولاد مذاب زیر پودر قالب ریخته گری مداوم در سطح منیسک است. این شرایط نیروهای مهمی را ایجاد میکند که باعث به دام افتادن ذرات سرباره در فولاد مذاب می شود. ویسکوزیته و کشش سطحی سرباره مذاب، خواص فیزیکی اولیه مربوط به پدیده به دام افتادن سرباره را تشکیل می دهد. یکی دیگر از دلایل ترویج این نوع گیر افتادن در سطح زیرین محصول، تغییرات بیش از حد در سطح قالب است. هنگامی که سرباره های گیر افتاده بزرگ هستند، میتوانند با جریان گرمای معمولی تداخل ایجاد کنند و یک پوسته فولادی نازکتر (و ضعیفتر) ایجاد کنند. در نتیجه، زمانی که محصول از قالب خارج می شود، خطر شکستگی افزایش می یابد.

4-ترک طولی بر اثر حضور پودر قالب ریخته گری مداوم :

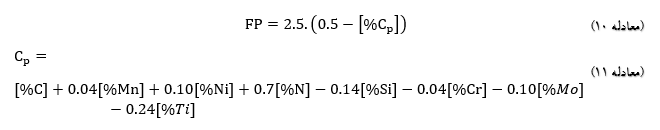

گریدهای فولادی با ترکیب شیمیایی مشابه فولاد پریتکتیک، مستعد ایجاد ترک های طولی هستند. منشا مشکل شامل تفاوت در ضریب انقباض بین آهن δ و γ است که منجر به یک پوسته نامنظم می شود. در نتیجه تمرکز تنش، ترک های ذکر شده ایجاد می شوند. Wolf استفاده از محاسبه معادل کربن را برای پیش بینی حساسیت ترک طولی پیشنهاد کرد. به عنوان مثال در مورد فولاد کم آلیاژ، می توان از معادلات 10 و 11 استفاده کرد:

که در آن FP پتانسیل فریت و Cp معادل کربن برای تبدیل پریکتتیک است. در اینجا FP > 1 به معنای ساختار کاملاً فریتی و FP < 0 به معنای ساختار کاملا آستنیتی است. این امر منجر به طبقه بندی گریدهای فولادی به دو گروه میشود:

نوع A با تمایل به فرورفتگی بالا و

نوع B با تمایل به ترک خوردگی چسبندگی و انجماد.

معیار FP همچنین حساسیت ترک داخلی را پیش بینی می کند. استراتژی برای جلوگیری از ترک طولی به دست آوردن یک پوسته همگن از طریق استخراج حرارتی یکنواخت است. پودر قالب ریخته گری مداوم ماده ای است که منجر به حداقل رساندن تمایل به ایجاد ترک های طولی که در نزدیکی ناحیه منیسک ایجاد می شوند، می گردد.

پودر قالب ریخته گری مداوم برای تولید شمش:

کیفیت خوب بیلت به عوامل متعددی از جمله فرآیندهای فیزیکی و شیمیایی در قالب، انتقال حرارت (فولاد مذاب، سرباره قالب)، تغییر حالت فیزیکی فولاد و پودر قالب ریخته گری مداوم، اصطکاک مرتبط با استخراج مکانیکی بیلت از قالب و غیره بستگی دارد. انتخاب دقیق و نظارت بر این فرآیندها امکان به دست آوردن بیلت های بدون نقص را تعیین میکند. شمش در هنگام ریختهگری در معرض تنشهای مکانیکی ناشی از اصطکاک قالب، نیروهای کششی، برآمدگی و خمش قرار میگیرد. بیشتر عیوب سطحی بیلت ها از قالب منشأ می گیرد و معمولاً نتیجه مقادیر بالای پارامترهایی است که مستقیماً بر شروع فرآیند انجماد فولاد تأثیر می گذارد. یکی از مهمترین عواملی که باعث ایجاد تغییر شرایط انجماد فولاد در قالب می شود، روانکاری زیاد یا کمبود آن است. در صورت روانکاری ناکافی، نیروهای اصطکاک Fr ایجاد شده در قالب بر روی کیفیت سطح بیلت بسته به خواص شیمی فیزیکی پودر قالب ریخته گری مداوم و پارامترهای ریخته گری تأثیر میگذارد. عوامل مؤثر بر نیروی اصطکاک شامل عبارتند از:

• شدت جریان گردابی الکترومغناطیسی

• عمق نازل غوطه ور (SEN)در قالب

و همچنین نیروهای اصطکاک مذاب در قالب با عوامل زیر ارتباط مستقیم دارد:

• ویسکوزیته سرباره

• ضخامت لایه پودر قالب مذاب

• تفاوت بین حداکثر سرعت قالب و سرعت ریخته گری.

تغییر ضخامت در لایه پودر قالب ریخته گری مداوم مذاب و ویسکوزیته آن ممکن است باعث تغییر نیروهای اصطکاک Fr [kN] در قالب شود که از رابطه 12 قابل محاسبه است:

که در آن :

ηs – ویسکوزیته سرباره [P]

vr – سرعت نسبی حرکت قالب [m/min]

dl – ضخامت لایه پودر قالب ریخته گری مداوم مذاب در شکاف هوا [mm]

sA – سطح تماس بین بیلت و قالب [mm] (معادله 13)

که در آن:

a – عرض قالب [m]

b – ضخامت قالب [m]

lM – طول قالب فعال [m] معادله فوق نشان میدهد که با کاهش ضخامت لایه پودر قالب ریخته گری مداوممذاب و افزایش ویسکوزیته آن، نیروهای اصطکاک در قالب افزایش می یابد. بنابراین، خواص پودر قالب ریخته گری مداوم از مهم ترین عواملی است که در شدت روانکاری بیلت در قالب نقش دارد. ترکیب شیمیایی اکثر پودرهای تولید شده و مورد استفاده بر اساس دو جزء اساسی SiO2 و CaO درصد کمی از Al2O3و مقادیر کمی از MgO ممکن است به جای CaO و اکسیدهای قلیایی در ترکیب وجود داشته باشند.گروه افزودنی های سیال کننده (کاهش دهنده نقطه ذوب و ویسکوزیته) ممکن است شامل اکسیدهای قلیایی خاکی و فلوئور (MnO، Na2O، K2O، Li2O، Fe2O3، FeO، CaF2، MgF2، NaF، LiF) باشد. در طول ریخته گری فولاد پر آلیاژ TiO2 و ZrO2 نیز به ترکیب پودر قالب ریخته گری مداوم اضافه می شوند. کربن آزاد به عنوان تنظیم کننده سرعت ذوب پودر قالب ریخته گری مداوم استفاده میشود. پودرهای گرافیت یا کک به عنوان حامل کربن آزاد در ترکیب پودر قالب ریخته گری مداوم استفاده می شوند. از آنجایی که پودر قالب ریخته گری مداوم با سطح فولاد مذاب تماس مستقیم دارد، تغییراتی در خواص سطحی فولاد رخ میدهد. علاوه بر این، نقش یک عامل روان کننده را ایفا می کند. پودر قالب ریخته گری مداوم از بالا و روی سطح فولاد مذاب ریخته شده و وارد قالب می شوند، سپس به تدریج به سمت قالب حرکت می کنند. پودر قالب ریخته گری مداوم مذاب روی سطح فلز مذاب لایه ای را تشکیل می دهد که فضای (شکاف هوا) بین قالب و شمش فولاد ریخته گری را تغذیه می کند و پوسته شمش تازه شکل گرفته را روان میکند.

روانکاری بیلت و دیواره های قالب مستلزم تغذیه مقدار مناسبی از پودر قالب ریخته گری مداوم مذاب به شکاف هوا با ویسکوزیته η و دمای انجماد مناسب Tsol است. درجه بازی (B=CaO/SiO2) و ترکیب شیمیایی متفاوت پودر قالب ریخته گری مداوم منجر به انجماد پودر قالب ریخته گری مداوم در دماهای مختلف میشود. هرچه درجه بازی پودر قالب ریخته گری مداوم بیشتر باشد (B0>1) باعث میشود نقطه انجماد سرباره بالاتر باشد. پایداری پوشش سرباره را می توان تنها با عرضه مداوم پودر قالب ریخته گری مداوم مذاب به فضای بین قالب و بیلت حفظ کرد. عمدتاً توسط عمق لایه پودر قالب ریخته گری مداوم مذاب روی سطح فولاد مذاب در قالب کنترل می شود. بنابراین، یکی از معیارهای ارزیابی شدت روانکاری پوسته بیلت، اندازه گیری عمق فاز مذاب dp سرباره است. علاوه بر این، این اندازه گیری همچنین می تواند میزان تأثیر پارامتر تکنولوژیکی انتخاب شده را بر فرآیند روانکاری سطح بیلت تعیین کند. نتیجتا بررسیها، اندازهگیریها و یافتههای تجاری در مورد فرآیند ریختهگری فولاد تحت تاثیر استفاده از پودر قالب ریخته گری مداوم برای بیلتها ، نتیجهگیری زیر را ممکن میسازد:

• عمق فاز پودر قالب ریخته گری مداوم مذاب تشکیل شده قویترین تاثیر را بر مقدار نیروی اصطکاک در قالب نشان می دهد. • عمق مناسب پودر قالب ریخته گری مداوم مذاب در قالب را می توان از طریق خواص شیمی فیزیکی بهینه پودر قالب ریخته گری مداوم بدست آورد.

پودر قالب ریخته گری مداوم برای تولید اسلب:

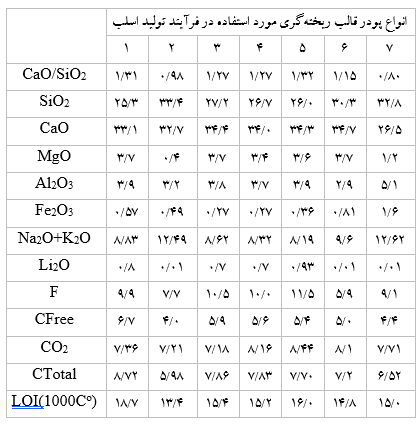

پودر قالب ریخته گری مداوم نقش مهمی در پایداری فرآیند ریخته گری مداوم دارند. عملکرد اصلی پودر قالب ریخته گری مداوم، روانکاری کافی و کنترل انتقال حرارت افقی است. از آنجایی که کنترل فرآیند ریختهگری اسلب سختتر است، معمولاً خواص پودرقالب ریخته گری مداوم نیز حیاتی تر می شود. بنابراین، درک بیشتری از ترکیب پودر قالب و خواص فیزیکی مورد نیاز است. برای ریخته گری اسلب تشکیل سرباره پایدار با انتخاب مناسب کربن آزاد و توزیع یکنواخت ذرات کربن در گرانول ها به دست می آید. نفوذ سرباره قالب که منجر به روانکاری کافی رشته و انتقال حرارت یکنواخت می شود، یک فرآیند کلیدی است. بنابراین، انتخاب پودر قالب یخته گری مداوم بر رفتار ذوب (نقطه ذوب، سرعت ذوب)، ویسکوزیته سرباره قالب، و انجماد سرباره قالب ( نقطه تبلور) مستقیما تاثیرگذار است. در جدول 3 انواع مختلفی از ترکیبات پودر قالب ریخته گری مداوم مورد استفاده برای تولید اسلب نشان داده شده است:

در جدول 3 یک نمای کلی از ترکیب شیمیایی چند پودر قالب ریخته گری مداوم مختلف ارائه شده است. پودر قالب ریخته گری مداوم 1 و 2 برای مدت طولانی و منحصرا استفاده شدند. پودرهای 3 تا 6 فقط برای اهداف آزمایشی استفاده شدند. پودر قالب ریخته گری مداوم 7 برای ریخته گری اسلب معمولی است و به عنوان ماده مرجع ارائه می شود. پودر قالب ریخته گری مداوم 3 و 4 یکسان هستند اما از دسته های مختلف منشاء می گیرند و نزدیک به پودر قالب ریخته گری مداوم 1 هستند. پودر قالب ریخته گری مداوم 5 توسعه یافته پودر قالب ریخته گری مداوم 1 با هدف بهبود تشکیل سرباره در حین ریخته گری است. در نهایت، پودر قالب ریخته گری مداوم 6 برای کاهش انتقال حرارت افقی، به ویژه در ناحیه منیسک طراحی شده است. عملکرد پودر قالب ریخته گری مداوم با استفاده از چندین معیار عملیاتی، از جمله تشکیل سرباره، یعنی عمق پودر قالب ریخته گری مداوم مذاب و رفتار تشکیل لبه توده، یکنواختی و نسبت انتقال حرارت در هر طرف قالب، اصطکاک و پایداری منیسک مورد ارزیابی قرار می گیرد. به طور خلاصه، پودر قالب ریخته گری مداوم 1 و 4 در طول زمان مشکلات عملیاتی قابل مقایسه ای را نشان دادند که ارتباط نزدیکی با تشکیل سرباره دارد. پپودر قالب ریخته گری مداوم 5 بهبودهایی را در عملکرد خود نشان داده است. فقط پودر قالب ریخته گری مداوم 3 نتایج عملیاتی خوبی داشت، اما دسته دیگری از این پودر قالب ریخته گری مداوم (پودر قالب ریخته گری مداوم 4) رفتار لازم را نشان نداد. از سوی دیگر، پودر قالب ریخته گری مداوم 2 در یک دوره بسیار طولانی با موفقیت مورد استفاده قرار گرفت. در این دوره سرعت متوسط ریختهگری با استفاده از همان مواد نسوز نازل ورودی غوطهور (SEN) و سیستم کنترل سطح قالب به 5 متر در دقیقه نیز افزایش یافته بود و زمان ریختهگری از 3 به 8 ساعت افزایش یافت. از این تجربیات می توان نتیجه گرفت که عمق حوضچه مذاب بزرگتر از 5 میلی متر کافی است. با این حال، اتفاقا مقادیر کمتری در طول دوره های طولانی تر ریخته گری بدون مشکلات عملیاتی اندازه گیری شد. پودر قالب ریخته گری مداوم 6 برای کاهش انتقال حرارت افقی طراحی شده است. این پودر قالب ریخته گری مداوم به عنوان مکمل پودر قالب ریخته گری مداوم 2 استفاده می شود. با پودر قالب ریخته گری مداوم 6 چندین آزمایش موفقیت آمیز انجام شده و به عنوان یک جایگزین خوب برای ریخته گری گریدهای فولادی حساس به ترک در نظر گرفته میشود. با این حال، تا به حال، تمام گریدهای فولادی کم آلیاژ را می توان با پودر قالب ریخته گری مداوم 2 ریخته گری کرد و بنابراین در حال حاضر نیازی به استفاده از پودر قالب ریخته گری مداوم 6 وجود ندارد.

تجهیزات و تکنیک های آزمایشی برای توصیف پودر قالب ریخته گری مداوم :

تکنیک های تجربی برای توصیف یا ارزیابی قبلی رفتار پودر قالب ریخته گری مداوم در طول فرآیند ریخته گری مداوم بسیار مهم هستند. مهمترین تکنیک ها آنهایی هستند که اطلاعاتی را در مورد ویژگی هایی از قبیل:

1- انتقال حرارت

2- سرعت ذوب

3-ویسکوزیته / سیالیت و دماهای بحرانی مشخص می کنند.

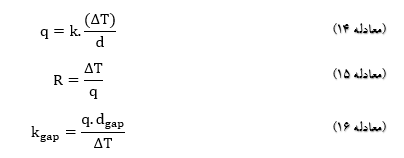

انتقال حرارت پودر قالب ریخته گری مداوم :

چندین مشکل عملیاتی و نقص کیفیت سطحی که در فرآیند ریختهگری مداوم رخ میدهد، با انتقال حرارت از طریق لایههای پودر قالب ریخته گری مداوم مشخص میشود. به همین دلیل، انجام اندازه گیری هدایت حرارتی و مقایسه رفتار انواع مختلف پودر قالب ریخته گری مداوم مورد استفاده در قالب بسیار مهم است. بسیاری از محققان آزمایشهای مختلفی را برای اندازهگیری خواص حرارتی در پودر قالب ریخته گری مداوم مذاب ایجاد کردهاند که تلاش میکنند شرایط فرآیند را نشان دهند. صرف نظر از روش اندازه گیری استفاده شده، محاسبات عمدتاً بر اساس قوانین هدایت حرارت (معادلات 14-16) است که امکان تعیین جریان حرارت (q) ، مقاومت های سطحی (R) را فراهم میکند و هدایت حرارتی شکاف (گپ) در معادله 14، k هدایت حرارتی ماده مرجع و d فاصله بین نقاط اندازهگیری دما است.

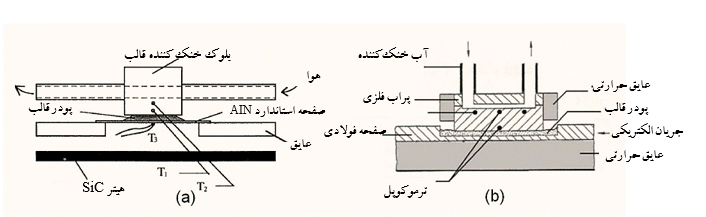

روش ها و دستگاه های اصلی گزارش شده در پژوهش در زیر شرح داده شده است. Schwerdtfeger و همکارانش شکاف بین فولاد و قالب مس را شبیهسازی کردند و یک بلوک مسی خنکشده را به سطحی از پودر قالب ریخته گری مداوم مذاب روی صفحه فولادی که توسط مقاومت الکتریکی گرم شده بود منتقل کرد. دما توسط سه ترموکوپل (دو عدد در قالب مسی و یکی در فولاد) ثبت شد که برای محاسبه رسانایی گرمایی موثر (kgap) و مولفههای تابش و رسانایی استفاده میشوند. Mikrovas و همکارانش و Jenkins و همکارانش از “آزمایش انگشت” بر اساس غوطه ور شدن یک استوانه مسی در حمام پودر قالب ریخته گری مداوم مذاب استفاده کردند. سیلندر مجهز به ترموکوپل هایی است که به صورت استراتژیک قرار گرفته اند که از طریق آنها می توان جریان گرما و هدایت حرارتی سیستم را محاسبه کرد. یامائوچی و همکارانش مقاومت حرارتی پودر را از طریق دستگاه شکل a اندازه گیری کردند که از یک صفحه AlN به عنوان طرف داغ و یک بلوک فولادی به عنوان سمت سرد با قابلیت تنظیم ضخامت پودر قالب ریخته گری مداوم در بین آنها استفاده می کرد. روش پالس لیزر توسط میلز و همکاران برای اندازهگیری هدایت حرارتی نمونههای شار جامد شده استفاده شد. این مقدار از تخمین نفوذ حرارتی، چگالی و ظرفیت گرمایی ویژه به دست می آید. مشابه در دستگاه ساخته شده توسط Holzhauser و همکاران نمونه بر روی یک صفحه فولادی قرار می گیرد. منطقه سرد توسط یک بلوک مسی خنک شده با ترموکوپل های واقع در نقاط استراتژیک برای تعیین رسانایی حرارتی فراهم می شود. سیستم با استفاده از جریان الکتریکی گرم می شود (شکل b).

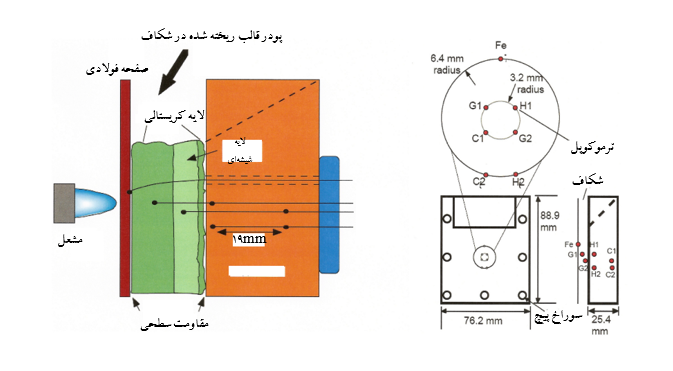

استون و توماس تجهیزاتی را برای شبیه سازی شرایط قالب، بر اساس یک بلوک مسی و یک صفحه فولادی برای شبیه سازی شکاف بین قالب و پوسته فولادی توسعه دادند. گرما توسط یک مشعل به صفحه فولادی اعمال میشود. پودر قالب ریخته گری مداوم مذاب بین دو صفحه ریخته می شود. ترموکوپل های مختلف قرار داده شده در تجهیزات مطابق شکل زیر به ما امکان می دهد رسانایی حرارتی پودر قالب ریخته گری مداوم مذاب را با استفاده از معادلات 14 تا 16 محاسبه کنیم.

براندالز و همکاران بر اساس طرح استون و توماس، تغییراتی در هر دو موقعیت ترموکوپل ها و سیستم خنک کننده ایجاد کرد و نتایجی مطابق با ادبیات به دست آورد (شکل زیر متن). با استفاده از این دستگاه مارتین و همکاران مقایسه ای بین یک لایه پودر قالب ریخته گری مداوم گرفته شده از یک ماشین ریخته گری پیوسته، با یک لایه پودر قالب ریخته گری مداوم دیگر استخراج شده از تجهیزات انتقال حرارت ارائه کردند. از تجزیه و تحلیل ساختاری و ریزساختاری می توان استنباط کرد که اندازه گیری هدایت حرارتی در شرایط حرارتی مشابه با شرایط در فرآیند ریخته گری مداوم انجام می شود.

2-ویسکوزیته / سیالیت پودر قالب ریخته گری مداوم:

همانطور که در بالا ذکر شد ویسکوزیته پودر قالب تأثیر تعیین کننده ای بر نفوذ سرباره مذاب در شکاف قالب دارد که احتمالاً مهمترین پارامتر در فرآیند ریخته گری مداوم است چراکه مستقیما بر روانکاری بین فولاد و قالب تأثیر میگذارد. از طرفی ویسکوزیته عامل بسیار مهمی در خوردگی نازل نسوز است که تابعی از است. پودر قالب ریخته گری مداوم با ویسکوزیته بالا اغلب برای به حداقل رساندن گیر افتادن سرباره استفاده می شود. اما در این حالت، فشار ایجاد شده توسط سرباره مذاب در شکاف قالب-فولاد زیاد است و می تواند بر عمق نوسان تأثیر بگذارد. چندین روش برای اندازه گیری ویسکوزیته پودر قالب ریخته گری مداوم استفاده می شود [34، 35]:

الف. روش سیلندر دوار

ب. روش نوسانی

ج. تست صفحه شیبدار

1-2-روش سیلندر دوار برای محاسبه ویسکوزیته پودر قالب ریخته گری مداوم:

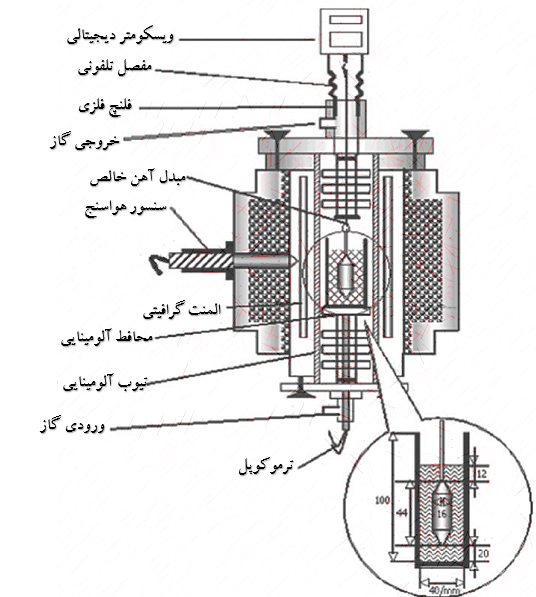

این ویسکومترها از دو استوانه متحدالمرکز تشکیل شده اند (شکل زیر متن) استوانه بیرونی معمولاً بوته ای است و استوانه داخلی (شاقول) در حال حرکت است. هنگامی که یک سیلندر می چرخد، یک گرادیان سرعت ایجاد میکند و گشتاور ایجاد شده در دماهای مختلف اندازه گیری می شود. دو روش وجود دارد، (1) روش بوته چرخان (RCR)، که در آن استوانه بیرونی چرخانده می شود، و (ب) روش سیلندر دوار (RCyl) که در آن استوانه داخلی می چرخد. عموماً تمام سازه های تجاری به دلیل سادگی ساخت از نوع دومی هستند. این روش بیشترین استفاده را برای پودر قالب ریخته گری مداوم دارد.

2-2- روش های نوسانی برای محاسبه ویسکوزیته پودر قالب ریخته گری مداوم:

روش صفحه نوسانی روش نسبتا جدیدی است که در آن، یک صفحه نوسانی خطی در مذاب غوطه ور می شود. در نتیجه، نیروی ترمزی متناسب با ویسکوزیته سیال وجود دارد. هنگام ایجاد یک حالت ثابت، دامنه نوسان در هوا (uA) و مذاب (u) را ثبت میکند. این ویسکوزیته از معادله 15 بدست آمده است ، که در آن N یک ثابت است و چگالی مذاب و G نیروی ثابت سلول است که در آزمایشهای کالیبراسیون تعیین میشود:

3-2-آزمایش صفحه شیبدار برای محاسبه ویسکوزیته پودر قالب ریخته گری مداوم:

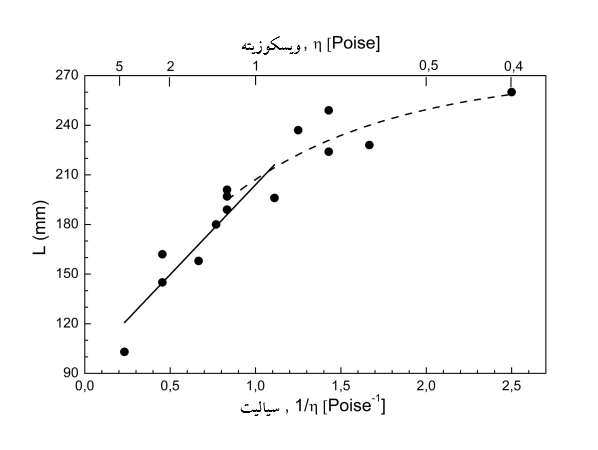

این آزمایش ساده توسط برخی آزمایشگاه ها برای تخمین ویسکوزیته پودر قالب ریخته گری مداوم مذاب استفاده شده است. توده ای از 10 گرم پودر قالب ریخته گری مداوم در یک بوته گرافیتی قرار داده می شود و سپس در دمای خاص (T) ذوب می شود. پودر قالب ریخته گری مداوم ذوب شده به مدت 15 دقیقه در آن دما حفظ میشود تا یکنواختی حاصل شود. سپس، مذاب به سرعت سرد میشود (کوئینچ میشود) و آن را روی صفحه شیب دار می ریزند. طول (L) نوار اندازه گیری می شود تا سیالیت پودر قالب ریخته گری مداوم را تخمین بزند. در این مورد، معکوس طول با ویسکوزیته ماده در دمای T متناسب است. آزمایشات تجربی در آزمایشگاه ما تکرارپذیری خوب نتایج و رابطه بسیار خوبی بین طول نوار و را برای ویسکوزیته بزرگتر از یک را نشان داد.

پودر قالب ریخته گری مداوم به طور گسترده برای ریخته گری فولاد و همچنین قالب های مختلف ریخته گری مانند بلوم، بیلت و اسلب استفاده می شود. پودر قالب ریخته گری مداوم یک لایه روان کننده خوب روی سطح قالب تشکیل می دهد که اجازه نمی دهد مذاب در حال انجماد به قالب بچسبد. پودر قالب ریخته گری مداوم کیفیت یک سطح فلزی را افزایش می دهد.

جمع بندی:

پودر قالب ریخته گری مداوم نقش بسیار مهمی در فرآیند ریخته گری مداوم دارند. یک منطق اساسی (اما پنهان) پشت انتخاب ودر قالب ریخته گری توسط سازنده ودر قالب ریخته گری مداوم معایب مربوط به هزینه، جریان پذیری، عایق حرارتی، میزان جوش و خطرات سلامتی است. روانکاری و انتقال حرارت یکنواخت مهمترین عملکرد ودر قالب ریخته گری مداوم هستند و باید طوری عمل کند که یک فیلم روان کننده بین پوسته جامد و دیواره قالب خنک کاری شده با آب را ایجاد کند. انتقال حرارت به شدت بر بروز عیوب سطحی در طول انجماد اولیه فولاد در قالب تأثیر می گذارد. فاصله بین دیواره قالب و رشته فولادی می تواند کنترل انتقال حرارت را سخت کند. برای به حداقل رساندن این شکاف، عرضه یکنواخت، مداوم و کافی ودر قالب ریخته گری مداوم مذاب ضروری است. بنابراین، خواص پودر قالب ریخته گری مداوم مذاب که بر این رفتار حاکم است در انتخاب پودر قالب ریخته گری برای بهینهسازی ریختهگری مداوم بسیار مهم است. رفتار ذوب ودر قالب ریخته گری مداوم عمدتاً توسط ترکیبات شیمیایی و معدنی و همچنین ویژگیهای کانیشناسی تعیین میشود، در حالی که سرعت ذوب به مقدار و نوع کربن در پودر مربوط میشود.

انتخاب ودر قالب ریخته گری مداوم بسته به نوع محصول و نوع دستگاه دارای یک گستره ی بسیار وسیع است که بایستی با در نظر گرفتن فاکتورها و پارامترهای متعدد و تاثیرگذار بر کل فرآیند آن ها را انتخاب و مورد استفاده قرا داد. هرچند ترکیب کلی ودر قالب ریخته گری مداوم تقریبا یکسان است اما شکل، اندازه، زمان تزریق و نوع محصول و بسیاری از عوامل دیگر بر انتخاب آن تاثیرگذار هستند.

شرکت ویستا آسمان تامین کننده انواع پودرهای قالب ریخته گری به صورت های پودری و گرانوله از برترین برندهای روز دنیا می باشد. برای کسب اطلاعات بیشتر با ما در تماس باشید.

(1) بر پایه نرمه خاکستر

(2) مواد مصنوعی

(3) مواد از پیش ذوب شده یا خرد شده.

(1) تنظیمات عددی،

(2) شبکه های عصبی،

(3) مدل های مبتنی بر ساختار و

(4) مدل های ترمودینامیکی