در این مقاله سعی شده است در ابتدا توضیحاتی در رابطه با عیوب کریستالی شمش ها گفته شود و سپس یکی از راهکارهای بر طرف کردن آن عیب یعنی استفاده از سیستم همزن الکترومغناطیس، عملکرد،مزایا و سپس بررسی آزمایشگاهی و نتیجه گیری از استفاده همزن الکترومغناطیس داده شود.

امروزه یکی از فاکتور های مهم محصولات نیمه نهایی (semi-finished) فرایند ریخته گری مداوم، کیفیت ظاهری و داخلی محصولات تولید شده می باشد. کیفیت محصولات نهایی (finished )علاوه بر آنالیز شیمیایی مستقیم به کیفیت ظاهری و درونی محصولات تولید شده مرتبط است. عدم همگنی آنالیز شیمیایی، جدایش مرکزی، ترک های مرکزی، حفره های مرکزی از عیوب تاثیر گذار بر کیفیت محصولات نهایی است. هر چه کاربرد محصولات نهایی خاص تر باشد، اهمیت این عیوب و تلاش برای رفع آنها مهم تر می شود. عیوبی همچون ترک ها، ترک های زیر سطحی، پلیسه شدن، پارگی در محصولات نهایی با استفاده از همزن الکترومغناطیس رفع خواهد شد.

همزن الکترومغناطیس EMS=Electromagnetic Stirrer)) در ریخته گری مداوم برای بالا بردن کیفیت و بهبود تولیدات مورد استفاده قرار می گیرد.

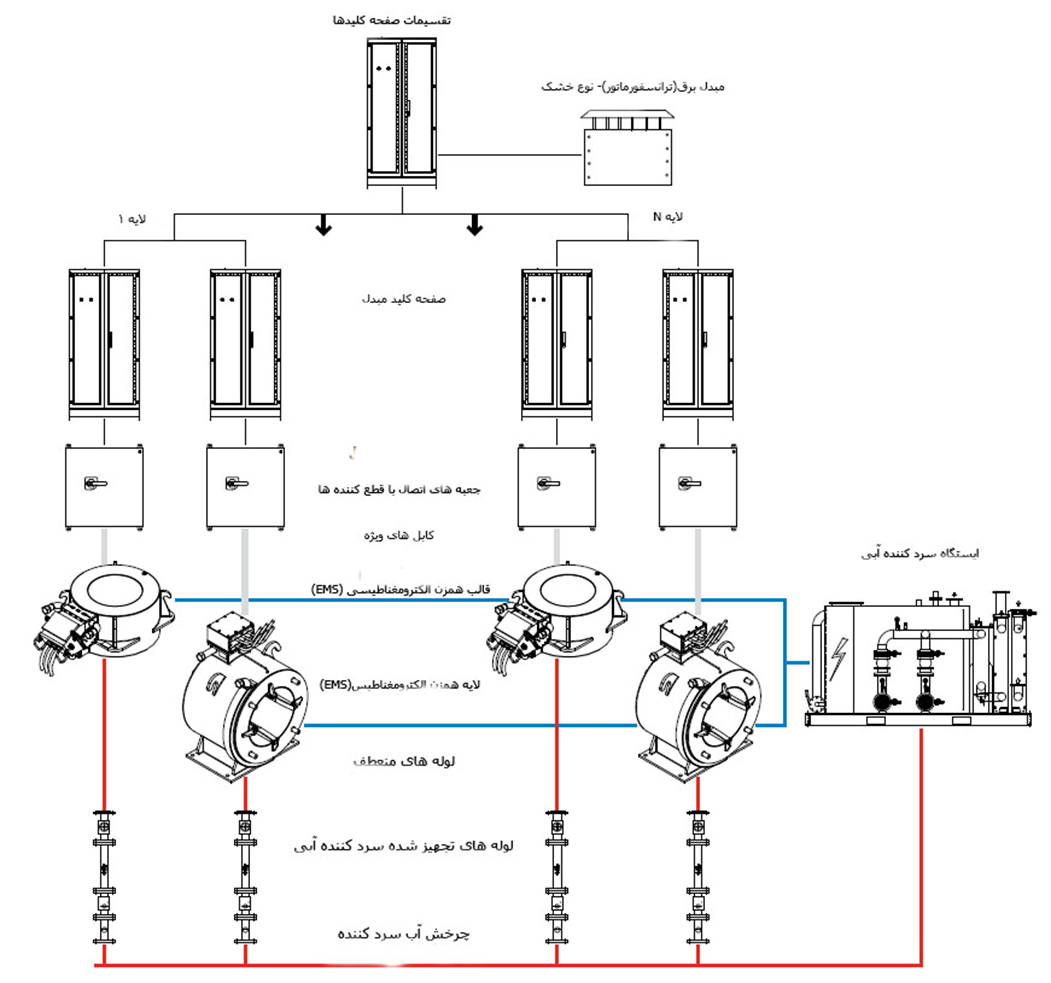

همزن الکترومغناطیس معادل استاتور موتور سنکرون می باشد. مبدل های فرکانس (کانورترهای فرکانس) به طور کلی به صورت سه فاز و بعضا دو فاز عرضه می گردند. این مبدل ها یک میدان مغناطیسی دوار تولید میکند که به صورت متناوب در داخل فولاد جریان های گردابی ایجاد کرده و تعامل با میدان مغناطیسی، تولید نیرو( نیروی لورنتز) میکند که نتیجه نهایی آن بوجود آمدن گشتاور و به هم خوردن ذوب می گردد که به پارامترهای زیر وابسته است:

1- شدت جریان تغذیه

2- تعداد حلقه های تشکیل دهنده ی کویل

3- فرکانس

4- هندسه سیستم

این پارامترها بسته به نوع همزن الکترومغناطیس تغییر می کند. در واقع این پارامترها در اندازه و موقیعت همزن تاثیر می گذارد. بسیار مهم است که اطلاعات ماشین ریخته گری پیوسته، گرید فولاد و پارامترهای ریخته گری مورد به مورد دسته بندی و طبقه بندی شوند.

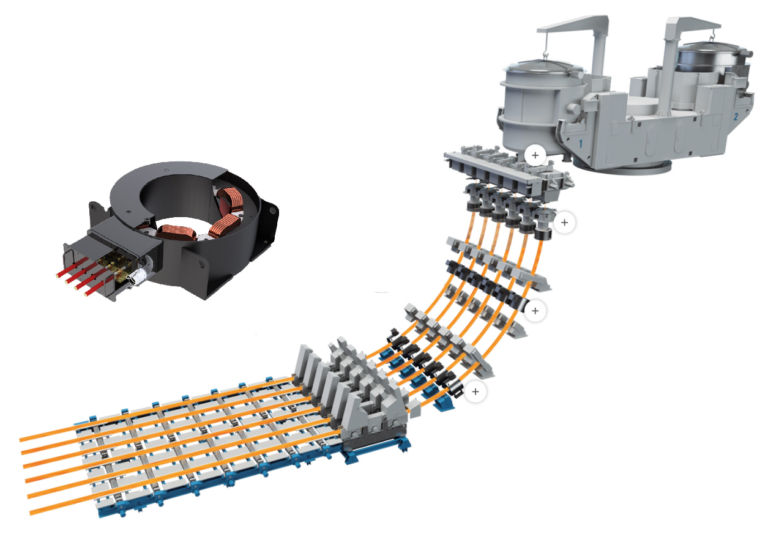

دسته بندی همزن ها بر اساس موقعیت قرار گیری و تاثیر آن ها بر روی ریخته گری به صورت ذیل می باشد:

همزن الکترومغناطیس قالب(M-EMS=Mould Electromagnetic Stirrer)

همزن الکترومغناطیس میانی(S-EMS=Strand Electromagnetic Stirrer)

همزن الکترومغناطیس نهایی(F-EMS=Final Electromagnetic Stirrer)

اکثر کارخانجات فولاد سازی از همزن الکترومغناطیس قالب و یا ترکیب همزن قالب و نهایی (M-EMS+F-EMS) استفاده می کنند.

همزن الکترومغناطیس قالب:

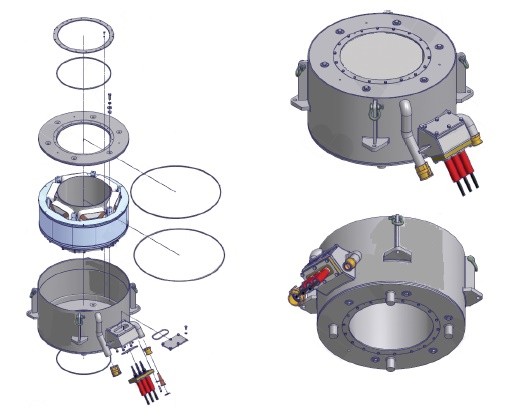

- همزن الکترومغناطیس داخل قالب که از آب قالب بهره می برد: این همزن ها درون قالب نصب می شوند و از سیستم خنک کاری قالب استفاده می کنند و به راحتی عمل میکند.( مناسب برای فرکانس 8-2 هرتز)

- همزن الکترومغناطیس داخل قالب که از آب تمیز بهره می برد: این همزن در جلد قالب نصب می شود و سیستم خنک کاری مجزایی دارد.این سیستم دارای ساختار بهم پیوسته و دارای عمر طولانی می باشد. ( مناسب برای فرکانس 8-2 هرتز)

- همزن الکترومغناطیس خارج قالب: این سیستم در خارج قالب نصب می شود. تیوب مسی به راحتی تعویض می گردد.همزن در طیف گسترده ای از ابعاد میتواند مورد استفاده قرار بگیرد. ( مناسب برای فرکانس 5-2 هرتز)

- همزن الکترومغناطیس خارج قالب با لوله های مسی خنک کن آب: این سیستم در خارج قالب نصب می شود.اما نشت مغناطیسی آن به قدری بالاست که به سلامت و محیط زیست آسیب می رساند. این سیستم نیاز به آب مقطر یا خالص دارد و بنابراین هزینه نسبتا بالایی دارد. ( مناسب برای فرکانس 4-1 هرتز)

همزن الکترومغناطیس نهایی:

این همزن با میدان چرخشی در هسته مرکزی طولانی مورد استفاده قرار می گیرد. القای مغناطیسی مرکزی قدرت بالا و دامنه وسیعی از کاربردها را در بر دارد.تاثیر همزن باید به صورت متناوب و پایدار باشد.

اثرات استفاده از یک یا ترکیب انواع همزن الکترومغناطیس در جدول زیر خلاصه شده است:

بر اساس تکنیک FEM طراحی های گوناگونی برای بهینه سازی محصول با توجه به درخواست مشتری صورت میگبرد.

طراحی برای رسیدن به اهداف نهایی ذیل می باشد:

1- اطمینان از بهره وری مطلوب اثرات مغناطیس – هیدرودینامیکی

2- اطمینان از بهینه بودن خنک سازی همزن

3-اطمینان از اندازه مناسب تمام اجزا برای جلوگیری از تحمیل بار اضافی موقت به سیستم.

سیستم خنک کاری همزن به گونه ای طراحی می شود تا با فشار آب کم نیز کار کند. چرخش آب به گونه ای طراحی می شود که تعادل خوبی را برای یک توزیع حرارت بهینه تضمین کند و از جمع شدن حرارت بیش از حد در نواحی مختلف دستگاه جلوگیری کند.این خنک کننده به نحوی طراحی می شود تا کمترین تفاوت دما را در درون همزن داشته باشد و از انبساط، ترک و شکاف جلوگیری کند. سیستم خنک کاری از پایین تا بالا همزن وجود دارد تا از اصطکاک و رسوب ذرات ریز در کویل ها جلوگیری کند تا طول عمر همزن را طولانی کند.

تاثیرات همزن الکترومغناطیس بر کریستالهای شمش ماشین ریخته گری:

همزن الکترومغناطیس درماشین ریخته گری مداوم براساس روند مغناطیسی – هیدرولیکی به کار برده شده جهت کریستاله شدن و جامد شدن شمش فولاد اثر می گذارد. از نقطه نظر فیزیک و شیمی این فرآیند به وسیله تعدادی از پارامترهای مناسب مانند مشخصات فیزیکی و ترموسینتیکی فولاد و همچنین مقادیر الکتریکی و مغناطیسی مشخص می شود. همزن الکترومغناطیسی مانع رشد بلورهای ستونی کریستال های شمش می شود و تمایل به ترک خوردگی را در طی ریخته گری و در دماهای پایین کاهش می دهد. در اینجا یک ماشین ریخته گری برای تست همزنهای الکترومغناطیسی در نظر گرفته شده است. یک همزن بر روی قالب و دیگری زیر قالب، تا تاثیر استفاده از آن را در شکل گیری ساختار فولاد بررسی کنیم. به عنوان بخشی از این آزمایش ها، تعداد مشخصی از شمش ها را بدون استفاده از همزن قالب و تعدادی را با خاموش و روشن کردن یکی در میان سوییچ ها تست می کنیم. نمونه ها از قسمت هایی برداشته شدند تا ساختار دندریت قابل مشاهده باشد. این روش زمانی بالاترین بهره وری را دارد که دو همزن به طور همزمان حرکت کردند و تلاطم ایجاد کنند. رشد ستونی کریستال ها زمانی که از همزن الکترومغناطیس استفاده نشد، بین31/ تا 1/4 از عرض شمش به داخل بود. تحقیقات تجربی نیز با نتایج بدست آمده از مدل های میدانی دما و ناهمگنی شیمیایی و نظریه های فیزیکی ،شباهت دارد.

در حال حاضر، در سیستم های همزن مذاب در ریخته گری از مولدهای دوار الکترومغناطیسی استفاده می شود. این مولدهای دوار یک میدان القایی دوار الکترومغناطیسی ایجاد میکنند که با یک القا (B)، که باعث بوجود آمدن جریان ادی (جریان گردابی) ( (Jبا سرعت ( (V در یک فاصله عمودی به B القا می کند. القای B و جریان J یک نیروی الکترومغناطیسی ایجاد می کنند که این نیرو بر روی حجم فولاد کار می کند و یک تحرک در روند ذوب بوجود می آورد. حاصلضرب بردار(V*B) یک اتصال بین میدان الکترومغناطیسی و جریان مذاب را نشان می دهد. سرعت مذاب به وسیله همزن الکترومغناطیس (EMS) ایجاد می شود، در جاهایی از m/s 0.1 تا m/s1 هستند. پارامترهای همزن در یک طیف از مقدار و اندازه ها هستند و وابسته به ساختار و عملکرد فنی همزن ها می باشد. توان خروجی اغلب بین KW100 و KW 800، جریان برق بین A300 و A1000 ، ولتاژ تا V 400 وفرکانس ریخته گری شمش از HZ 5 تا HZ 50 می باشد.

همزن الکترومغناطیس (EMS) به کار برده شده درماشین ریخته گری اساسا یک روند مغناطیسی -هیدرولیکی می باشد که به کریستالی و جامد شدن شمش فولاد کمک می کند. پیچیدگی مراحل بیشتر زمانی اتفاق می افتد که درجه حرارت به دمایی بالاتراز دمای ریخته گری افزایش پیدا کند تا به دمای بسیار پایین و دمای انجماد برسد. همچنین یک رنج وسیع از پارامترهای ساختاری و عملکردی وابسته به ماشین ریخته گری و همزن الکترومغناطیس وجود دارد که این پارامترها به طور همزمان و دو طرفه می باشند.

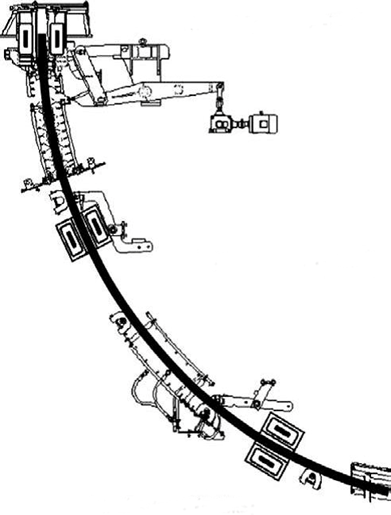

فعالیتهای بیشماری در سال های اخیر پیرامون مدلسازی همزن الکترومغناطیس (EMS) در ماشین ریخته گری انجام شده است. در این مقاله به بررسی استفاده از دو همزن الکترومغناطیس در روی ماشین ریخته گری شمش و اثرات آن بر روی کیفیت شمش های فولای می پردازیم (شکل5).

اولین همزن، همزن الکترومغناطیس قالب (M-EMS) نامیده میشود که به طور مستقیم بر روی ماشین ریخته گری نصب می شود و دومین همزن، همزن الکترومغناطیس میانی (S-EMS) نامیده میشود که در ابتدای جریان مذاب در زون سرد کننده دوم نصب می گردد. در اینجا ساختار بیرونی شمش تا کنون به وسیله یک لایه فشرده و یکنواخت کریستالی ایجاد شده است، هر چند که در مرکز شمش، مقدار قابل توجهی از مذاب وجود دارد که به وسیله همزن الکترومغناطیسی میانی مخلوط می شود.

شرایط آزمایشگاهی:

اولین همزن الکترومغناطیسی (M-EMS) مذاب درون قالب را متلاطم می کند تا اینکه شمش جامد و کریستاله بشود. دومین همزن الکترومغناطیس (S-EMS) زمانی کار می کند که مذاب به وسیله یک لایه از کریستال ها محیط و درون شمش را احاطه کرده باشد و در این زمان مذاب کمتری در منطقه بالای همزن اول وجود دارد.

زمانی که دو همزن خاموش بشوند، کریستال شدن و جامد شدن به طور نرمال ادامه پیدا می کند و منجمد شدن مذاب یک حرکت متلاطم را متحمل نمی شود.

نمونه ها از قسمت هایی از قالب شمش در زمان کارهمزن الکترومغناطیس قالب (M-EMS) و همزن میانی (S-EMS) بطور همزمان و همچنین در زمانی که از همزن های الکترومغناطیس استفاده نمی شود و یا یکی از همزن ها در حال کار می باشد؛ گرفته شده است. نمونه ها از مقطع عرضی شمش گرفته شده است.

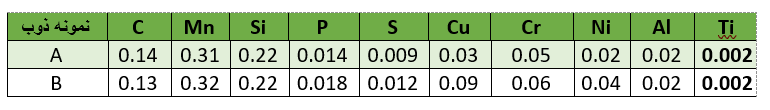

برای تایید تاثیرهمزن الکترومغناطیس قالب(M-EMS) و میانی(S-EMS) بر روی ساختار کلی یا ماکروسکوپیک شمش،آزمایشی روی دو ذوب با ترکیبات شیمیایی مشابه انجام شد(جدول1).

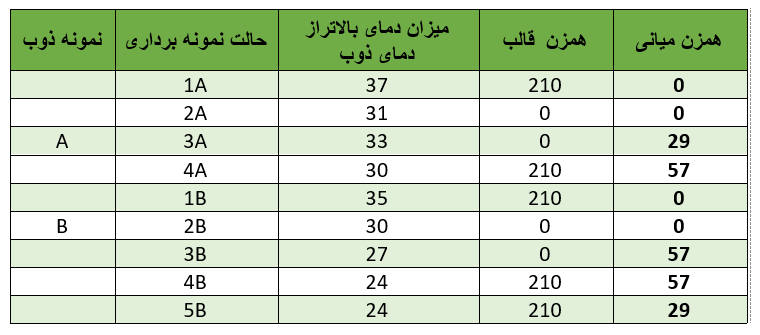

در جدول (2) اطلاعات تایید تاثیر همزن الکترومغناطیس قالب (M-EMS) و میانی(S-EMS) در طول کار کردن ماشین ریخته گری در 9 حالت نمونه برداری شده ثبت گردیده است. این اطلاعات با یک سابقه از ارتباط همزن الکترومغناطیس قالب (M-EMS) با اطلاعات مربوطه به طول های شمش و نکاتی از نمونه های واقعی که گردآوری شده ، تکمیل گردیده است (برش عرضی برای نمایان شدن ساختاردندریت ایجاد شده است).

در زمان ریخته گری شمش ها، حالات مختلفی از جمله عدم استفاده از همزن، استفاده همزمان از دو همزن و استفاده مجزای همزن ها (M-EMS و S-EMS) در جدول 2 آورده شده است.سرعت ماشین ریخته گری به میزان m/min 2،7در شرایط آزمایشگاهی در نظر گرفته شده است.

طول شمش های مورد آزمایش در حالات مختلف و بر اساس ضریب طول متالورژی (ذوب فلزات) ثابت در نظر گرفته شده است. متوسط دمای بالاتر ازدمای ذوب شمش ها (جدول1) 3.1±32.8 درجه سانتیگراد در ذوب A و 4.6±28.0 در ذوب B ، درون یک بازه استاندارد از دماها درنظر گرفته شده است.

ارزیابی:

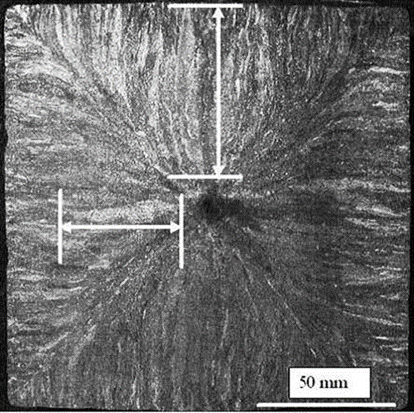

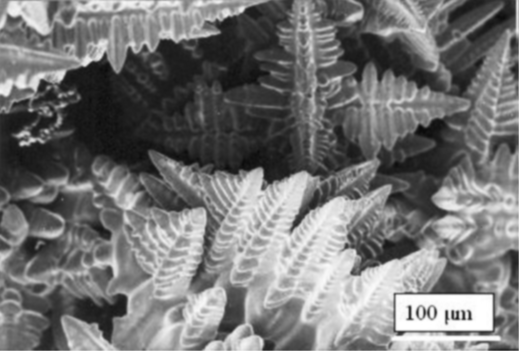

ارزیابی تمام 9 نمونه ریخته گری (جدول2) به این نکته اشاره دارد که آرایش یا چیدمان دندریت ها در سطح مقطع های مختلف، همان گرایش و زمینه ای را دارد که در اولین فاز کریستال شدن دنبال می کنند و آن ساختار توسط دندریت های ستونی نسبت به دیواره ها یا بدنه ی شمش ایجاد می شوند(شکل2). درون شمش هایی که از سیستم همزن استفاده نشده است، دندریت ها به طور تدریجی درقطر با یکدیگر تماس پیدا می کنند. رشدشان یا متوقف می شود یا دندریت ها به سمت قطرها تمایل پیدا می کنند. دندریت ها به سمت قطرها خم می شوند و رشدشان در تمام مسیر تا مرکز شمش ادامه پیدا می کند. دندریت های ستونی که از قسمت میانی سطح باقی مانده است در جهت عمودی تا سطح شمش و در جهت مرکز شمش رشد می کنند. در قسمت مرکزی سطح مقطع، یک حفره آشکار بروی تمام ریز ساختارهای 9 مورد وجود دارد که یک انقباض یا چین خوردگی می باشد. این مکانیزم تو ضیح داده شده در مورد رشد دندریت ها در طول ریخته گری بدون همزن درشکل2نمایان میباشد.

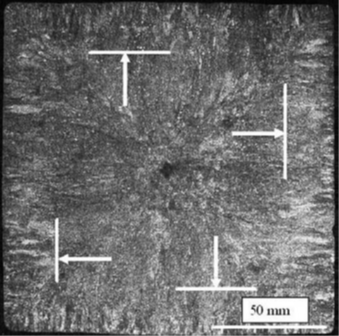

درون شمش ها،وقتی همزن الکترومغناطیس قالب یا هر دو همزن قالب و میانی استفاده می شود، حرکت و جنبش های منجمد شدن و رشد دندریت ها در ابتدا با حالت بدون همزن یکی می باشد. همچنین دندریت ها ستونی را ایجاد می کنند که درامتداد قطرها با هم تماس پیدا می کنند. با این حال،خیلی زود رشدشان متوقف می شود. دندریت های با زاویه مساوی که دندریت های هم محورنیز نامیده میشوند به صورتی رشد می کنند که جهت یابی تنها در قسمت مرکزی به سمت شمش وبه صورت کاملا تصادفی باشد.

مکانیزم رشد این دندریت ها زمانی که هر دو همزن کار می کنند (جدول2- A,4 B,4، B5) بیشتر می است. اگر هر دو همزن قالب و میانی به طور همزمان کار کنند تاثیرات همزن به طور قابل توجهی از شکل گیری کریستال های عمودی جلوگیری می کند. اگر تنها همزن قالب در حال کار کردن باشد و همزن میانی خاموش باشد (B1، A1) از کریستال شدن ستونی جلوگیری می شود.

روش کار کردن همزن میانی به تنهایی (B3، A3) نمی تواند به طور آشکار تغییرات در ساختار دندریت ها را در مقایسه با عدم استفاده از همزن (B2، A2) نشان دهد.عمق نوارهای ستونی دندریت ها در امتداد یک مسیر از سطح شمش(شکل3) که مقدارشانmm 1.8±23.4 می باشد (همزن SEMS و MEMS همزمان کار کنند) نشان داده شده است. برای ریخته گری معمولی بدون استفاده ازهمزن عمق دندانه ها تقریبا mm70 برآورد می شود (شکل2). ناخالصی ها در طول انجماد اغلب در نقاط تماس دندریت های در حال رشد مشاهده می شود. این اثر نامطلوب می تواند در امتداد قطر مشاهده شود که بین mm100 تا 103 در مرکزانقباض صورت می گیرد. این نقطه از تماس دندریت ها در طی کار کردن همزمان همزن S-EMS و M-EMS تنها mm 1.9±29.84 در واقع 3 الی 4 بار کمتر می باشد. در منطقه مرکزی شمش یک حفره حاصل از انقباض مشاهده می شود که با رشد دندریت آن حفره پر می شود.

بررسی:

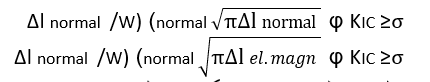

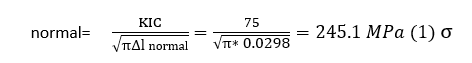

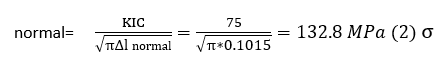

با فرض اینکه بیشترین عیوب (خلل و فرج، ناخالصی، موادافزودنی، انقباض های ریز) در امتداد قطرها شکل گرفته است، این امکان وجود دارد که در گوشه ها به طور خاص روی لبه ها ترک ها بیشتر از دیواره های شمش باشد. اگر اولین تقریب از چقرمگی شمش مربوط به شمش ساخته شده از فولاد کم کربن KIC≈75.0 MPa m1/2 باشد، پس از آن در طول فرآیند ریخته گری، طول تماس دندریت های ستونی در امتداد قطر به صورت تقریبی حدود ∆l normal = 101.5 mm (شکل2)است. از طرف دیگر ، اگر دو همزن الکترومغناطیسی (S-EMS و M-EMS) به طور هزمان درگیر شوند طول تماس دندریت های ستونی در امتداد قطر به مقدار ∆l el.mg = 29.8 mm (شکل3)است . درامتداد این طول می توان این انتظار را داشت که در طول ریخته گری، تمرکز ابتدایی عیوب افزایش پیدا خواهد کرد و بر اساس نظریه شکست مکانیکی باید از معادلات زیر برای محافظت از پیوستگی سطوح استفاده کرد:

اولین معادله برای ریخته گری نرمال و بدون استفاده از همزن الکترو مغناطیسی به کار برده می شود و دومین معادله در زمان استفاده همزمان از همزن های قالب و میانی مورد استفاده قرار می گیرد. اجزا (Δl /W) فاکتور اصلی است که اولین تخمین می تواند در هر دو معادله یکسان باشد بنابراین امکان دارد که معادله فشار و کرنش، در نقاط اوج دندریت ها که در امتداد قطرها در تماس هستند، برآورد شود.

معادله(1) محدود به فشاروکشش شمش های ماشین ریخته گری نرمال بدون استفاده از همزن الکترومغناطیسی می باشد.

معادله (2) محدود به فشار و کشش در طول ریخته گری می باشد که ازهردوهمزن S-EMS و M-EMS استفاده شده است. مقایسه همزمان حد تنش و کشش در شرایط یکسان نشان می دهد احتمال ترک خوردن شمش درزمانی که ازهمزن الکترومغناطیسی استفاده نمی کنیم، تفریبا دو برابر زمانی هست که از هر دو همزن استفاده می کنیم.

مشاهدات طولانی مدت نشان می دهد استفاده ازسیستم همزن الکترومغناطیسی ترک ها را در شمش به صورت قابل توجهی کاهش داده است.

نتیجه گیری:

این تحقیق نتایجی از تایید آزمایشگاهی اثرات همزن الکترومغناطیس ، بر روی ساختار دندریت در فولاد را در طول ریخته گری شمش را نشان می دهد. 9 نوع مختلف از نحوه قرارگیری مجزا و ترکیبی سیستم های همزن الکترومغناطیسی مورد بررسی قرار گرفت.

سنگ زنی میکروسکوپی بر روی سطح مقطع شمش های نمونه برای مشاهده ساختار دندریتی صورت گرفته است. بالاترین میزان اثرپذیری همزن الکترومغناطیسی در زمان استفاده همزمان دو سیستم همزن M-EMS و S-EMS مشاهده شده است. این منطقه از دندریتهای ستونی ،بر محور عمود بر سطح های دیوارها، ضخامت حدودی 3/1 تا 4/1 ضخامت شمش را دارد.در قسمت مرکزی شمش ها استفاده از همزن باعث می شود ساختار دندریت ها یکسان و مساوی شود و بطور کلی عیوب کریستالی در شمس را به صورت محسوس و قابل توجهی کاهش می دهد.