چکیده: در این مقاله صدمات تیوب مسی بررسی می شود. تیوب مسی یکی از اجزاء اصلی در ماشین ریخته گری مداوم برای تولید مقاطع فولادی از جمله شمش، اسلب، بلوم، بیم بلانک و … است. اما تیوب مسی با توجه به شرایط کاری دشواری که دارد در معرض آسیب های فراوانی قرار دارد. دانستن انواع صدمات تیوب مسی می تواند جهت کنترل آن ها و افزایش بازدهی فولادسازی کمک کند. در تیوب مسی بواسطه عبور جریان مذاب، انتقال شار حرارتی (Heat Flux) بالایی از سطح داخلی که ذوب در آن جریان دارد و سطح بیرونی که در حال خنک کاری بوسیله سیستم آبگرد قالب است، انجام می پذیرد. بواسطه این شار حرارتی، عبور مذاب با پوسته منجمد شده از درون تیوب مسی و تنش های مکانیکی و حرارتی وارد شده به آن، عمر تیوب مسی به عنوان یک عامل مهم در فولاد سازی بشمار می آید. با توجه به اهمیت این موضوع در این مقاله به بررسی صدمات تیوب مسی پس از اتمام عمر آن می پردازیم. سپس راهکارهایی برای کاهش میزان این آسیب تیوب مسی ارائه می کنیم.

مقدمه:

یکی از مهمترین بخش های ماشین ریخته گری مداوم، قالب یا تیوب مسی می باشد. اهمیت صدمات تیوب مسی در ماشین ریخته گری و به ویژه تیوب مسی در بوجود آوردن پوسته منجمد شده با ضخامت و استحکامی مشخص است. انجماد اولیه فولاد مذاب در درون تیوب مسی صورت می گیرد و به منظور ایجاد حداکثر راندمان و انتقال حرارت مذاب، جنس تیوب از مس می باشد که مرتب در جریان انجماد مذاب توسط آب جداره خارجی خنک می گردد. موقعی که مذاب درون قالب برای شکل گیری و انجماد اولیه ریخته می شود مجموعه انتقال حرارتی مذاب می بایست به طریقی کنترل گردد که پوسته شمش در هنگام خروج از قالب دارای حداقل ضخامت لازم جهت تحمل نیروی فرواستاتیکی درونی مذاب باشد به صورتیکه از پارگی شمش جلوگیری بعمل بیاورد.

انتقال حرارتی در سه ناحیه صورت می گیرد:

– انتقال حرارت تشعشعی که از طریق سطح مذاب درون تیوب مسی انجام می گیرد.

– انتقال حرارت جابجایی که از طریق دیواره تیوب مسی با آب گردشی اطراف تیوب مسی انجام می گیرد.

– انتقال حرارت مستقیم که در هنگام خروج شمش از تیوب مسی با آب اسپری و اتمسفر انجام می گیرد.

انتقال حرارت جابجایی در تیوب مسی که در طول آن انجام می پذیرد در قسمتهای بالایی که ضخامت پوسته شمش حداقل و همچنین تماس پوسته با بدنه تیوب مسی برقرار بوده دارای بیشترین مقدار انتقال حرارتی و در قسمتهای پایینی به علت افزایش ضخامت پوسته شمش و تشکیل فاصله هوایی دارای کمترین مقدار انتقال حرارت می باشد.

با توجه به شرایط کاری ماشین ریخته گری مداوم، تنش های حرارتی و مکانیکی موجود از عوامل مهم صدمات تیوب مسی می باشد. همین مساله منجر به بوجود آمدن عیوب مکانیکی در تیوب مسی می شود که نهایتا بر روی ماشین ریخته گری پیوسته تاثیر گذار است. بدین ترتیب که منجر به پارگی خط یا ایجاد عیوب ظاهری یا کیفی در شمش، اسلب، بیم بلانک، بلوم و … می گردد. با توجه به اهمیت فراوان تیوب مسی در زنجیره ی تولید، عمر تیوب مسی به عنوان یک عامل تاثیر گذار در کیفیت و همچنین بهای تمام شده ی تولید محصول ریخته گری پیوسته مطرح است.

روش تحقیق:

به منظور بررسی صدمات تیوب مسی، یک قالب مسی کارکرده با عمر تقریبی 5000 تن که با آن فولاد گرید ساختمانی تولید شده است را پس از مشاهده ی عیوب ریخته گری در شمش تولیدی از مدار خارج کرده، مقطع های مختلفی از آن برش داده و توسط میکروسکوپ الکترونی روبشی (SEM) مورد تجزیه و تحلیل قرار می دهیم.

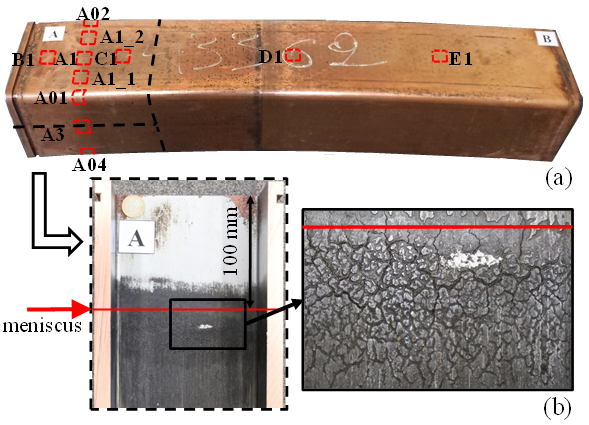

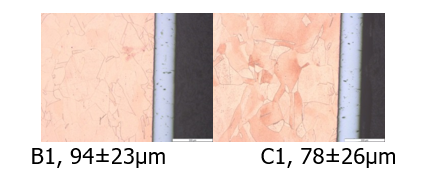

همانطور که در شکل (1-a) مشاهده می شود بررسی متالورژیکی توسط میکروسکوپ الکترونی روبشی (SEM) بر روی نمونه های مختلف استخراج شده از نواحی مختلف و مورد نظر برای مشخص کردن ریزساختار تیوب مسی و تعیین مکانیزم ترک ها انجام شده است. سطح داخلی تیوب مسی در شکل1-b پس از اتمام عمر قابل مشاهده است. قسمت (A1) را از ناحیه قوسی شکل تیوب مسی خارج کردیم. تعداد 10 نمونه متالوگرافی از این ناحیه تهیه شد. 4 نمونه دیگر نیز از نواحی که دچار آسیب دیدگی نشده بودند گرفته شد (B,C,D,E) و برای آماده سازی جهت متالوگرافی بر روی هر یک از این نمونه ها و رسیدن به سطح مطلوب، عملیات سمباده زنی و پولیش با استفاده از محلول H2O:NH3:H2O2=1:1:1 انجام شد و پس از آن به بررسی ترک ها، ساختار شناسی و اندازه گیری دانه ها و میکروساختارها بوسیله میکروسکوپ پرداختیم. در برخی از نمونه ها از روش تجزیه و تحلیل SEM + EDXS برای بررسی منشاء رسوبات ترک ها استفاده شده است.

تحلیل داده ها:

بررسی ها نشانگر صدمات شدید در ناحیه قوسی شکل تیوب مسی است. بازرسی صفحه داخل تیوب مسی، تشکیل ترک ها در محدوده تقریبی 130 میلیمتری از بالای تیوب مسی و دقیقا در جایی که بیشترین میزان حرارت را دارد نشان می دهد که نمایانگر صدمات تیوب مسی می باشد.

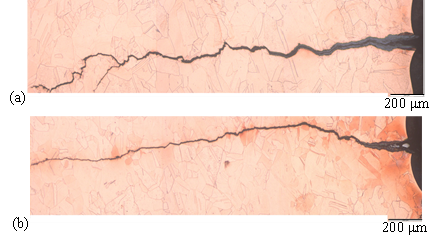

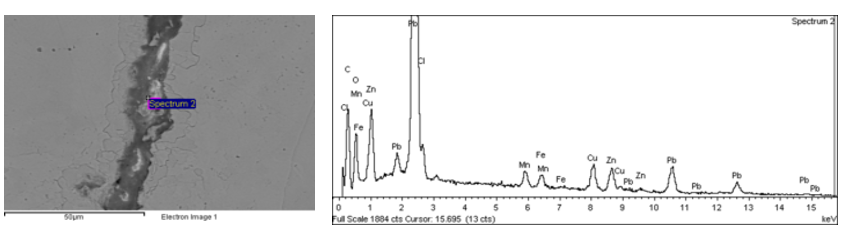

بررسی میکروساختاری نمونه هایی که از ناحیه قوسی شکل تیوب مسی استخراج شده است، نشان دهنده وجود بیشترین ترک ها در نمونه های A1، A1_1، A1_2، A3 و A4 می باشد. این نمونه ها در نواحی دارای تنش شدید در تیوب مسی واقع شده اند. نمونه های A3 و A1-2 نشانگر آن است که ترک ها از این سطح آغاز شده اند و سپس به سمت دیواره تیوب مسی پخش و منتشر شده است. به نظر می رسد این ترک ها میان دانه ای در لایه هایی از رسوبات هستند که با استفاده از روش های SEM+EDXS بیشتر مورد بررسی قرار می گیرند. مشاهده می شود که در منطقه مرکزی ترک، پوشش اصلی تیوب مسی که کروم است از بین رفته و احتمالا به دلیل فرسایش جدا شده است.

ریز ساختار این ماده از دانه بندی هم محور آستنیتی، از متریال مس خالص تشکیل شده است. اندازه دانه مس درشت و در محدوده تقریبی 70 ± 30 میکرومتر است. این ابعاد در محدوده نرمال ریز ساختاری برای این کاربرد قرار دارد. به نظر می رسد که در سطح، این مواد به دلیل حضور دانه های نازک تر نسبت به اکثریت مواد تبلور مجدد شده اند. فرایند تبلور مجدد را می توان با پوشش سخت توسط فرآیند ماشینکاری دیواره داخلی تیوب مسی و درجه حرارت بالا (عملیات حرارتی) جلوگیری کرد.

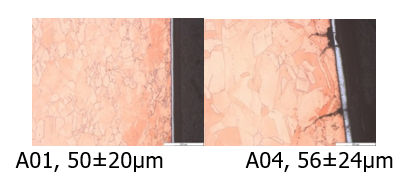

با توجه به نمونه هایی که از گوشه های قالب برای برسی صدمات تیوب مسی گرفته شده است فقط تعداد کمی از ترک های کوچک در (A04) قابل مشاهده است در حالی که هیچ ترکی در طرف مقابل (A01) مشاهده نمی شود. برخی از نمونه ها یک پوشش جداگانه را ایجاد می کنند که ناشی از پوشش تیوب مسی است. در نمونه B1 و C1 ترک قابل مشاهده رویت نمی شود و پوشش کرومیتی با ضخامتی در حدود 100 میکرومتر (شکل 4) وجود دارد. این نمونه ها خارج از منطقه قوسی شکل تیوب مسی استخراج شده اند، جایی که احتمالا تنش های حرارتی پایین تری وجود دارد. در شکل 5 تجزیه و تحلیل انجام شده بر روی نمونه A1، حضور عناصر Pb، Zn و S را نشان می دهد. این عناصر احتمالا در فولاد مذاب وجود داشته اند و به دلیل واکنش شیمیایی بالا به داخل مس موجود در تیوب مسی نفوذ کرده اند. ممکن است این عناصر با مس واکنش داده باشند و یک فاز ترد ایجاد کرده که همین امر باعث ایجاد و انتشار ترک شده است.

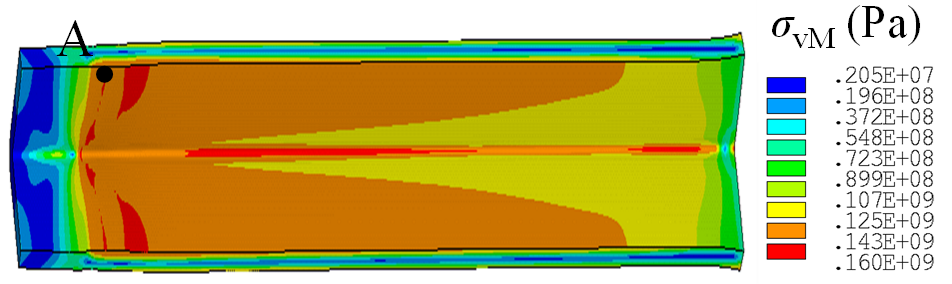

بررسی متالورژیکی، ویژگی های لایه ترک ها بیانگر وجود خستگی حرارتی به عنوان عامل اصلی ترک را نشان می دهد.

این فرضیه با نتایج بررسی عناصر محدود نیز تایید شده است (شکل 6) و شبیه سازی رفتار تیوب مسی، نشان دهنده مقادیر بحرانی تنش و کرنش در ناحیه ای است که در آن ترک ها ظاهر می شوند و موجب صدمات تیوب مسی می گردد.

بررسی صدمات تیوب مسی در ماشین ریخته گری منجر به درک بهتر مکانیزم آسیب تیوب مسی می شود. در ابتدا به علت فرآیند رسوب، پوشش کروم به طور طبیعی ترک می خورد و این ترکها به علت تنش های گرمایی ناشی از شرایط کاری تیوب مسی قابلیت انتشار دارد. علاوه بر این، دمای کاری بالا در تیوب مسی منجر به افزایش فرسایش کروم می شود. با ترک هایی که در سرتاسر ضخامت سطح نفوذ کرده است مذاب در تماس با مس باقی خواهد ماند و روی با مذاب پراکنده شده در سطح مس تشکیل یک آلیاژ برنج با مقدار بالای روی می دهد. هر دو پدیده تردی برنج و پدیده تبلور مجدد، دلیل نرم شدن مس و دلیل انتشار ترک است. آسیب قالب مسی مشاهده شده بسیار خطرناک است، زیرا می تواند ماشین ریخته گری مداوم را از بین ببرد. به همین دلیل باید از بالا رفتن میزان روی در مذاب جلوگیری کرد. با توجه به اینکه نمی توان از ترک خوردگی طبیعی کروم، تنش های حرارتی و فرسایش پوشش کروم اجتناب کرد.

ارائه راهکار جلوگیری از صدمات تیوب مسی

بخش عمده ای از عیوب به دلیل عدم سرویس دوره ای تیوب مسی ایجاد می شوند. دفرمه شدن تیوب، فرسایش و سایش تیوب، از بین رفتن کوتینگ و نیز ایجاد رسوبات در پشت تیوب می تواند موجب آسیب فراوان به شمش و در مواردی پارگی خط شود. شعاع نا مناسب گوشه های تیوب مسی نیز می تواند عیوبی مانند ترک در گوشه های شمش ایجاد کند. در نتیجه، کنترل صحیح تیوب مسی و نیز بازدید دوره ای از آن می تواند احتمال ایجاد عیوب را به حداقل برساند.

تیوب مسی در طول فرایند ذوب بنا به کارکرد آن باید مورد بازرسی قرار گیرد. این سرویس ها شامل اسید شویی و تمیز کردن سطح بیرونی تیوب مسی جهت خنک سازی بهتر (شکل 7)، تعویض اورینگ و سرویس قالب می باشد.

برای کاهش صدمات تیوب مسی، راهکارهای متعددی وجود دارد که از جمله آن می توان به کنترل آنالیز ذوب برای جلوگیری از افزایش عناصر مخرب بر عمر تیوب مسی مانند روی، قلع و … که نقش مخربی در فرسایش و خوردگی لایه کروم دارند، اپراتوری مناسب، سرویس دوره ای تیوب مسی، استفاده از روانکارها (پودر یا روغن) و … اشاره کرد. روانکارها با توجه به ماهیت وجودی به دو نوع جامد (پودر) و مایع(روغن) مورد استفاده قرار میگیرند.

روغنهای ریخته گری به تنهایی فقط عمل روانسازی و کمک به کاهش سایش قالب مسی را انجام می دهد .روغن ها بر دو 2 پایه معدنی و گیاهی (RAPESEED OIL) تولید می شوند که روغن بر پایه گیاهی می تواند کاهش چشمگیری در میزان دود در حین مصرف داشته باشد که مورد تائید بسیاری از صنعتگران قرار گرفته است.

پودرهای قالب ریخته گری عمدتاً برای تسهیل جریان فولاد مذاب از داخل قالب مسی در ماشین ریخته گری مداوم استفاده می شود. پودر قالب ریخته گری به طور گسترده برای ریخته گری فولاد و همچنین قالب های مختلف ریخته گری مانند بلوم، بیلت و اسلب استفاده می شود. پودر قالب ریخته گری یک لایه روان کننده خوب روی سطح قالب تشکیل می دهد که اجازه نمی دهد مذاب در حال انجماد به قالب بچسبد. پودر ریخته گری کیفیت یک سطح فلزی را افزایش می دهد. وظایف اساسی پودر قالب عبارتند از:

- حفاظت از اکسیداسیون فولاد مذاب

- روانکاری در فصل مشترک قالب با فلز مذاب

- فراهم نمودن سطح بهینه از انتقال حرارت بین مذاب و قالب (کنترل ضریب انتقال حرارت)

- ایجاد یک لایه ی عایق بر سطح مذاب

- جلوگیری از افت دما

- جذب ناخالصیها

- کیفیت سطحی مطلوب تر

- جلوگیری از انجماد در منطقه MENISCUS

پودر های قالب ریخته گری در گرید های مختلف متناسب با شرایط ریخته گری و نیاز مشتری تولید می شوند و به دو صورت پودری و گرانوله مورد استفاده قرار میگیرند.

روش مصرف پودر قالب ریخته گری در سیستم ریخته گری باز بدین صورت است که با اضافه کردن پودر در حین ریخته گری به کمک یک میله فولادی ساده کربنی عملیات روانکاری انجام می شود. اضافه کردن پودر باید بصورت مداوم و یکنواخت باشد تا از کاهش و افزایش مصرف پودر در قالب مسی جلوگیری شود و در سیستم ریخته گری بسته پودر طوری اضافه میشود تا همیشه سطح مذاب داخل قالب حاوی پودر ذوب نشده باشد. بطور کلی حداقل ضخامت پودر در قالب مسی 2 سانتی متر می باشد. اگر ضخامت پودر بیش از حد زیاد باشد باعث ایجاد پل سرباره در قالب مسی میشود که نتیجه آن اختلال در نفوذ سرباره مذاب در فاصله بین قالب و پوسته فولادی میگردد.

جهت کسب اطلاعات بیشتر در خصوص پودر قالب ریخته گری و همچنین قالب مسی از سایت ویستا آسمان بازدید کنید.