قلب کوره القایی بدون هسته یک سیم پیچ است که از یک لوله مسی توخالی سنگین با رسانایی بالا تشکیل شده است که به یک سیم پیچ مارپیچ پیچیده می شود. شکل سیم پیچ در یک پوسته فولادی قرار دارد و محافظ مغناطیسی برای جلوگیری از گرم شدن پوسته نگهدارنده استفاده می شود. برای محافظت از آن در برابر گرمای بیش از حد، کویل با آب خنک می شود، آب در یک برج خنک کننده به گردش در می آید و خنک می شود. پوسته بر روی قلاب هایی که کوره روی آنها برگردانده می شود جهت تخلیه راحت تر مذاب پشتیبانی می شود.

بوته با کوبیدن دیرگداز دانه ای بین کویل و شابلون تشکیل می شود که یک بوته نسوز آستردار به جا می گذارد. محفظه برق ولتاژ و فرکانس منبع اصلی یا ولتاژ مورد نیاز برای ذوب الکتریکی را تبدیل می کند. فرکانس های مورد استفاده در ذوب القایی از 50 سیکل در ثانیه (فرکانس اصلی) تا 10000 سیکل در ثانیه (فرکانس بالا) متغیر است. هر چه فرکانس عملیاتی بالاتر باشد، حداکثر توانی که می توان به کوره ای با ظرفیت معین اعمال کرد بیشتر و میزان اغتشاش القا شده کمتر می شود.

هنگامی که قراضه یا آهن اسفنجی شارژ مذاب می شود، برهمکنش میدان مغناطیسی و جریان های الکتریکی که در سیم پیچ القایی جریان دارند، یک عمل همزن را در فلز مذاب ایجاد می کند. این عمل همزن، فلز مذاب را مجبور می کند تا در مرکز به سمت بالا برود و باعث ایجاد هلالی مشخص روی سطح مذاب شود. درجه عمل هم زدن تحت تأثیر قدرت و فرکانس اعمال شده و همچنین اندازه و شکل سیم پیچ و چگالی و ویسکوزیته مذاب است. عمل هم زدن در داخل حمام مهم است زیرا به اختلاط آلیاژها و ذوب و همچنین همگن شدن دما در سراسر کوره کمک می کند. هم زدن بیش از حد می تواند جذب گاز، سایش دیرگدازهای کوره و اکسیداسیون آلیاژها را افزایش دهد.

کوره القایی بدون هسته تا حد زیادی جایگزین کوره کوپلا شده است، به ویژه برای ذوب آلیاژهای با نقطه ذوب بالا. کوره القایی بدون هسته معمولاً برای ذوب تمام گریدهای فولاد و آهن و همچنین بسیاری از آلیاژهای غیر آهنی استفاده می شود. این کوره برای ذوب مجدد و آلیاژسازی ایده آل است زیرا درجه کنترل بالایی بر دما و مواد شیمیایی دارد در حالی که جریان القایی و گردش فرکانس کنترل مذاب است.

مزیت های کوره های ذوب القایی در تولید فولاد:

1- افزایش راندمان (نقطه ذوب فولاد تقریباً 1300 درجه سانتیگراد است)

2- کاهش هزینه عملیات

3- عملکرد متالورژی بهبود یافته

4- کاهش تلفات اکسیداسیون

5- عملیات تمیزتر

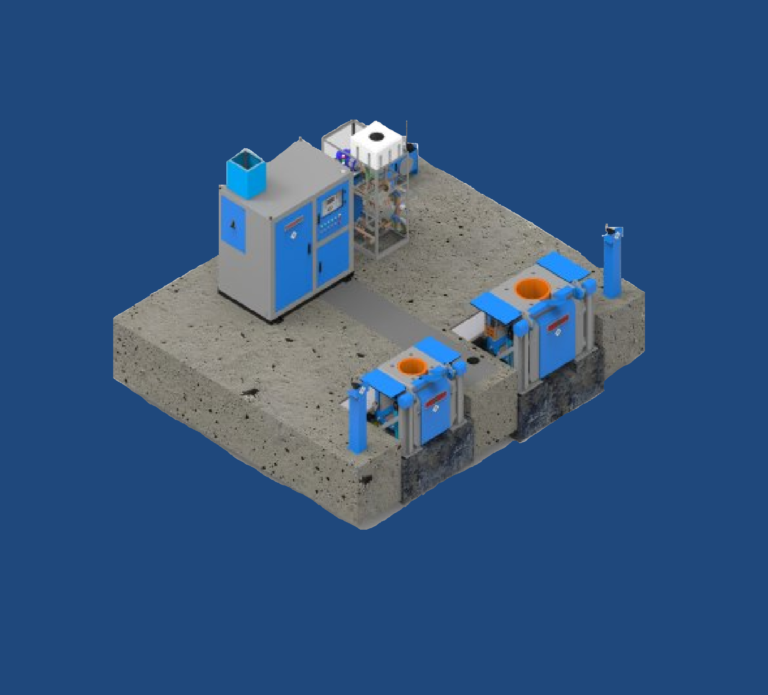

اجزای کوره القایی:

جهت کسب اطلاعات بیشتر با ما در تماس باشید.