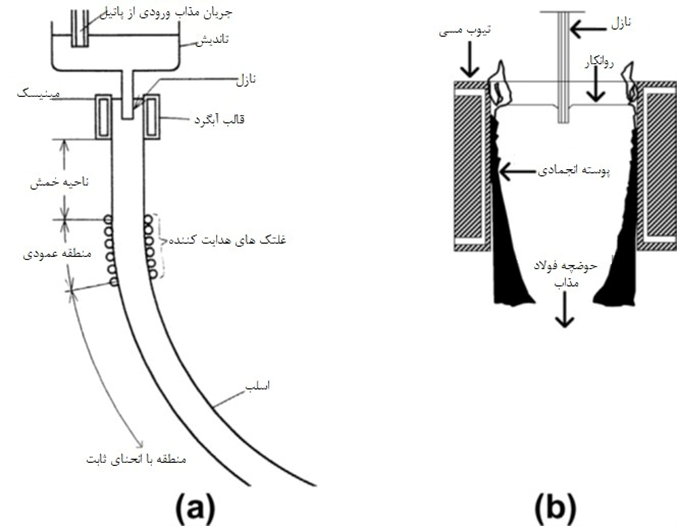

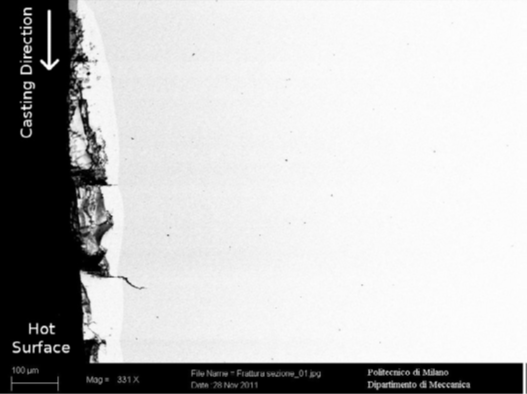

مقدمه: هنگامی که فرآیند آلیاژ سازی مذاب در کوره قوس الکتریکی یا کوره القایی تکمیل می شود، مذاب به داخل پاتیل ریخته می شود و پس از آن برای ریخته گری راهی ماشین ریخته گری مداوم می شود. مذاب به داخل تاندیش انتقال داده می شود و پس از آن وارد قالب یا تیوب مسی برای تولید شمش،بلوم، اسلب، بیم بلانک و … می شود. قالب مسی نقش اصلی در تبدیل مذاب به جامد را دارد و مستقیما با مذاب در تماس قرار میگیرد. از همین رو با توجه به شرایط کاری دشوار موجود آسیب های زیادی می تواند به قالب وارد شود. یکی از این آسیب ها ترک قالب مسی است. شکلگیری پوسته شمش، نازک و سخت در شکل یک قابل مشاهده می باشد.

قالب یا تیوب مسی ساختمانی شبیه قوطی دو سر باز دارد که پوشش حفاظتی اغلب کروم دارد که توسط سیستم خنک کاری موجود در قالب یا تیوپ مسی احاطه شده است و از مس خالص تولید شده است. قالب یا تیوب مسی میتواند در شکل ها و اندازه های مختلف (شمش، اسلب، اسلب نازک، لوله تو پر و …) و متناسب با نیاز ریخته گری مورد استفاده قرار می گیرد.

همانطور که در شکل 1(b) مشاهده می کنید، معمولا روانکارهای قالب ریخته گری (پودر یا روغن) به سطح مذاب موجود درون تیوپ مسی اضافه می شود تا موجب تسهیل عبور شمش از درون آن شود. با اضافه کردن پودرقالب ریخته گری به سطح مذاب، این پودر با نرخ معینی ذوب شده و یک سربارهی شیشه ای مذاب تشکیل میدهد، این سرباره همانند یک فیلم نازک بین قالب یا تیوب مسی و پوسته فولادی منجمد شده قرار گرفته و به عنوان یک روانساز بین این دو عمل میکند، همچنین پودر مذکور عایق حرارتی بوده و موجب جذب ناخالصیهای ذوب نیز میگردد.

سطح داخلی قالب که در تماس مستقیم با مذاب است، اغلب با پوششی از کروم یا نیکل برای داشتن سطح سخت تر و جلوگیری از کنده شدن مس در هنگام ریخته گری و عدم سهولت توسعه ترک های سطحی در محصول نهایی ریختهگری محافظت می شود.

تعمیرات و نگهداری یک قالب یا تیوب مسی قابل اطمینان، بدون ترک و در انتها تولرانس ابعادی مناسب برای ایمنی و بهره وری بسیار مهم است. گرادیان گرمایی شدیدی در سرتاسر تیوب مس ایجاد می شود که باعث اعوجاج های هندسی قالب می شود و علاوه بر این، ساعت های طولانی کار در دماهای بالا باعث ایجاد خزشدر قالب یا تیوب مسی می شود. این خزش با پدیده خستگی حرارتی همراه است که توسط درجه حرارت قالب و چرخه خنک کاری قالب یا تیوب مسی در طی سکوئنس های ناپایدار اولیه و نهایی ذوب ریزی ایجاد می شود. بسیاری تلاش کرده اند تا این رفتار مکانیکی را به منظور درک بهتر نقش دینامیک ماشین در فرآیند آسیب دیدن قالب یا تیوب مسی و پیش بینی آسیب های پنهان شبیه سازی کنند.

علاوه بر این پدیده، اصطکاک به طور بالقوه بین قالب یا تیوب مسی و شمش رخ می دهد. اصطکاک بین مذاب منجمد و قالب اساسا در سرقالب یا تیوب مسی (با کسر کوچکی از اصطکاک چسبنده) ایجاد می شود. این آسیب ها در نهایت می تواند باعث بروز عواقب فاجعه بار شود. در حال حاضر، هر دو پوشش فلزی و سرامیکی در دسترس هستند که اجازه می دهد طول عمر قالب یا تیوب مسی افزایش یابد، اما به دلیل هزینه و مبادله حرارتی آن به طور گسترده استفاده نمی شود. برعکس، پوشش تیوب از نیکل یا کروم است. به دلیل تردی و مقاومت در برابر سایش، کروم بیشترین استفاده در تیوب سازی را دارد. هدف از این تحقیق، تجزیه و تحلیل صدمات بوحود آمده برای پوشش قالب یا تیوب مسی با تجزیه و تحلیل یک قالب یا تیوب مسی با سطح مقطع مربع و ساخته شده از مس خالص و سخت کاری شده می باشد. قالب یا تیوب مسی را با سطح مقطع 150 میلیمتر و ارتفاع 1000 میلیمتر در نظر می گیریم. این قالب یا تیوب مسی در یک ماشین ریخته گری مداوم برای تولید شمش یا مقاطع دیگر استفاده شده است.

بررسی های آزمایشگاهی تیوب مسی استفاده شده در ریخته گری مداوم جهت جلوگیری از ترک تیوب مسی

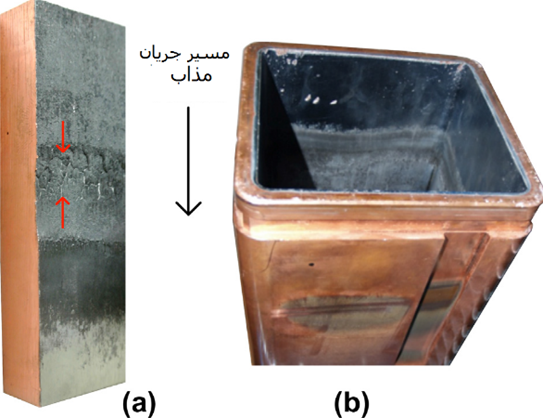

همانطور که در تصویر 2 مشاهده می کنید قالب یا تیوب مسی در سطح دچار آسیب جدی بخصوص در ناحیه قوسی شکل شده است. پس از بررسی گسترده چشمی از قالب یا تیوب مسی نمونه های مختلفی برای انجام تست بوسیله میکروسکوپ الکترونی روبشی (SEM) از سطح آسیب دیده برش داده شد. SEM به یک پراب اسپکتروسکوپی پراکنده انرژی (EDS) مجهز می باشد که برای انجام تجزیه و تحلیل شیمیایی موضعی مورد استفاده قرار می گیرد.

تجزیه و تحلیل متالوگرافی برای مشخص نمودن ریز ساختارهای قالب یا تیوب مسی توسط میکروسکوپ نوری و SEM انجام می گردد. تمامی نمونه ها پولیش و سپس پرداخت می شوند. برای سایش و مس بری میکرونی (Micro-etching)، قالب یا تیوب مسی را به مدت 10 ثانیه در محلول اسید کلریدریک ( 50ml اسید کلریدریک+5گرم کلرید آهن+100 ml آب) قرار می دهند. تست میکرو سختی ویکرز با بار 300 گرم در زمان 15 ثانیه انجام می گردد.

تحلیل آسیب های وارده به قالب مسی و ترک تیوب مسی

در قالب یا تیوب مسی مورد بررسی تقریبا بیشترین صدمات در 130 میلیمتر از بالای تیوب قابل مشاهده می باشد. این صدمات حتی از سمت بیرون قالب یا تیوب مسی نیز دیده می شود، جایی که قالب یا تیوب مسی به دلیل قرار گرفتن در معرض دمای بالا رنگ معمول خود را از دست داده است. با بررسی چشمی می توان فهمید دمای قالب یا تیوب مسی به 350 درجه سانتیگراد رسیده است. علاوه بر این، بخش داخلی قالب یا تیوب مسی (پوشش کروم) دارای سطح غیر همگن است.

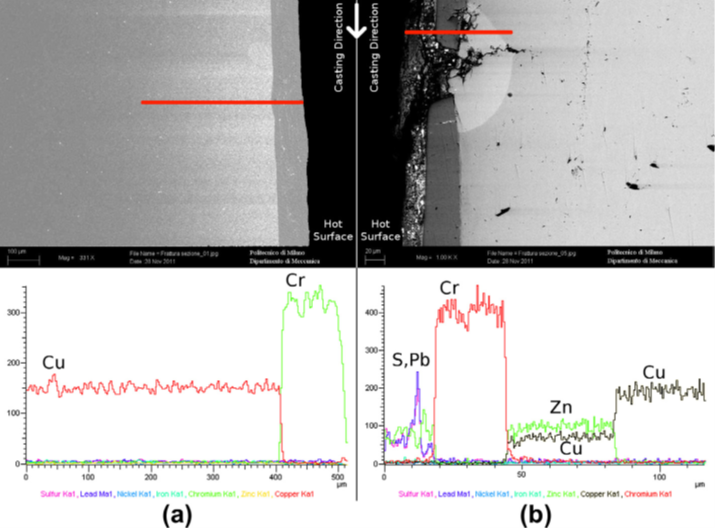

برای بررسی عمیق در امتداد عرض دیواره قالب یا تیوب مسی، نمونه ها از قالب یا تیوب مسی برش داده شدند. از سطح سیاه نمونه ای برش داده شد و همانطور که بوسیله فلش قرمز در شکل 3 نشان داده شده است، بسیاری از ترک ها در این منطقه دیده می شوند این ترک ها در امتداد محور قالب مسی قرار گرفته اند.

به نظر می رسد منطقه سیاه لایه ای از اکسید آهن است که در دمای بالا به دست آمده است. در مقطع نمونه، یک ناحیه 20 میلیمتری فرسایش یافته در تمام سطح قابل تشخیص است. شیار عمیق تر از صفحه کروم بود و این نشان داد که نه تنها به علت سایش کروم بلکه به علت فرسایش مس بدلیل نفوذ ذوب از طریق ترک های موجود است.

تعدادی از نمونه ها به منظور بدست آوردن مشخصات ناحیه آسیب دیده جلا داده شدند. در تصویر 4 عکس چند جزئی میکروسکوپ نوری قابل مشاهده است. در این تصاویر، ضخامت پوشش کروم و عمق شیار در قالب یا تیوب مسی اندازه گیری شده است. پوشش کروم حدوداً 100 میلی متر ضخامت داشت و شیار 0.96 میلیمتر بود. در این مقطع بسیاری از ترک ها شناسایی شدند بدین صورت که منشاء ترک ها بر روی سطح آسیب دیده به صورت موضعی قرار داشت و سپس ترک ها در ضخامت و عمق پخش می شوند.

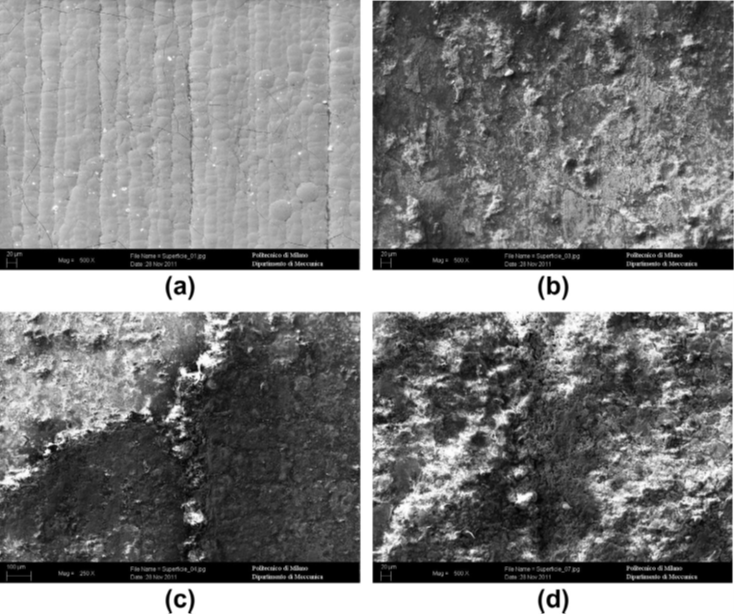

تجزیه و تحلیل SEM بر روی سطح آسیب دیده برای تشخیص ترکیب شیمیایی آن انجام شد. با بزرگنمایی وضعیت ناحیه آسیب دیده (شکل 5a) پوشش کروم معمولی بود اما برخی ترک ها قابل تشخیص بودند. این ترک ها گواهی بر فرآیند معمولی رسوب کروم بودند بر اثر تنش گرمائی ایجاد شده در شرایط کاری ریخته گری فولاد بودند. به طور خاص، سختی و در نتیجه آن مقاومت در برابر فرسایش کاهش یافت. این فرسایش می تواند به طور بالقوه باعث تخریب کامل پوشش شود.

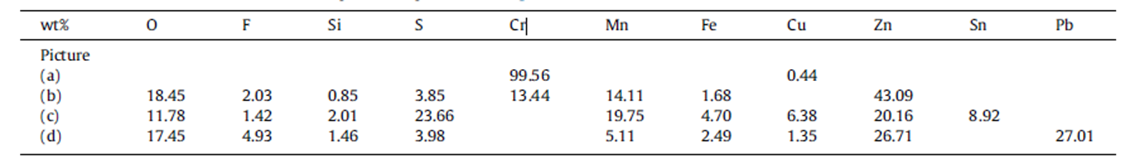

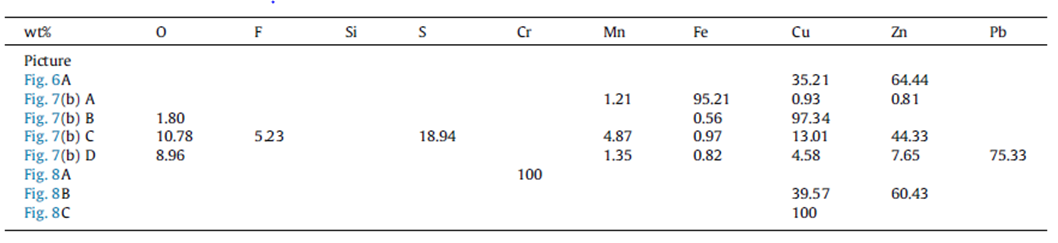

در شکل (5b-5d) ناحیه آسیب دیده در حالتی که پوشش کروم کاملا از بین رفته و وضعیت سطح زبر و ناهموار است نشان می دهد. تجزیه و تحلیل EDS در نواحی شکل 5 در جدول 1 گزارش داده شده است.

بر اساس تجزیه و تحلیل ترکیب شیمیایی جدول 1، پوشش کروم در بخش فوقانی قالب (ناحیه آسیب دیده) دست نخورده باقی مانده است، زیرا دارای کروم در حدود 100٪ است. در نواحی آسیب دیده بسیاری از عناصر موجود در مذاب ، به عنوان مثال سیلیکون، منگنز و گوگرد و… مشاهده شد. علاوه بر این، EDS مقدار قابل توجهی روی در این نواحی را نشان داد. روی با قراضه وارد مذاب می شود اما در نهایت و در طی عملیات ذوب و آلیاژ سازی تبخیر می شود. با این حال، هنگامی که روی در مذاب در حال ریخته گری حل می شود، به قالب یا تیوب مسی آسیب وارد می شود، این عناصر تمایل به تشکیل یک آلیاژ برنجی (نوع c) در قالب یا تیوب مسی دارند. این آلیاژ برنجی باعث کاهش سختی قالب یا تیوب مسی و همچنین هدایت الکتریکی فیزیکی (هدایت حرارتی و الکتریکی) و خواص شیمیایی (مقاومت خوردگی مذاب) می شود.

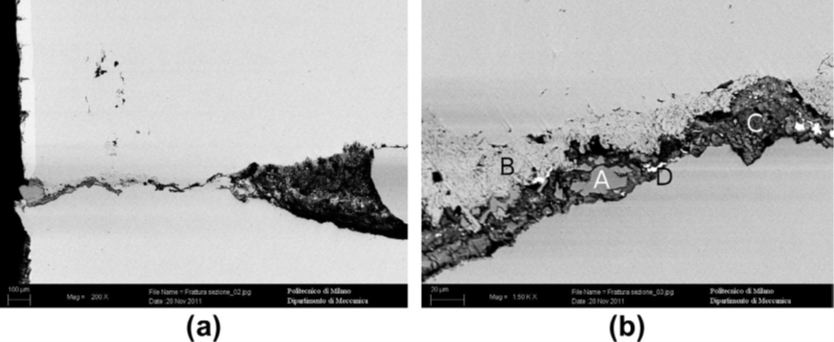

تجزیه و تحلیل SEM یک لایه برنجی را در سطح قالب یا تیوب مسی (شکل 6 و جدول 2) نشان داده است. بسیاری از ترک ها شناسایی شدند، اما دو مورد از آنها بیشتر مشخص شد.

اولی به طول 2.2 میلیمتر (7a) بود و نواحی اطراف آن به صورت کریستالیزه به نظر می رسید(7b).

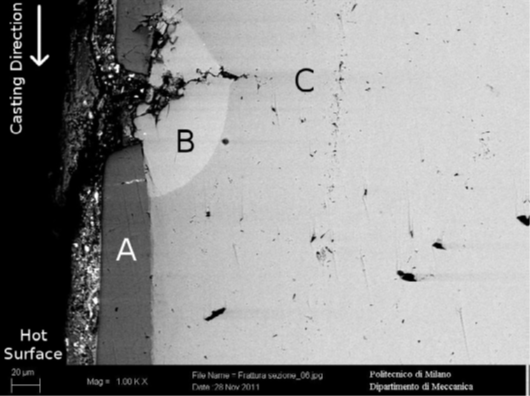

علاوه بر عنصر روی، بسیاری از ناخالصی های باقی مانده (Fe، S و pb) به دلیل نفوذ مذاب در ترک شناسایی شد و در جدول 2 نشان داده شده است. ترک نشان داده در تصویر 8 ایجاد پوشش برنجی را بر روی سطح کروم آسیب دیده نشان می دهد که در نتیجه انتشار روی در محل مس شکل گرفته است. دگرگونی در مرکز سطح مقطع (شکل 9) برای شناسایی ترکیب شیمیایی پوشش در مناطق بدون آسیب (a) و آسیب دیده (b) ارائه شده است.

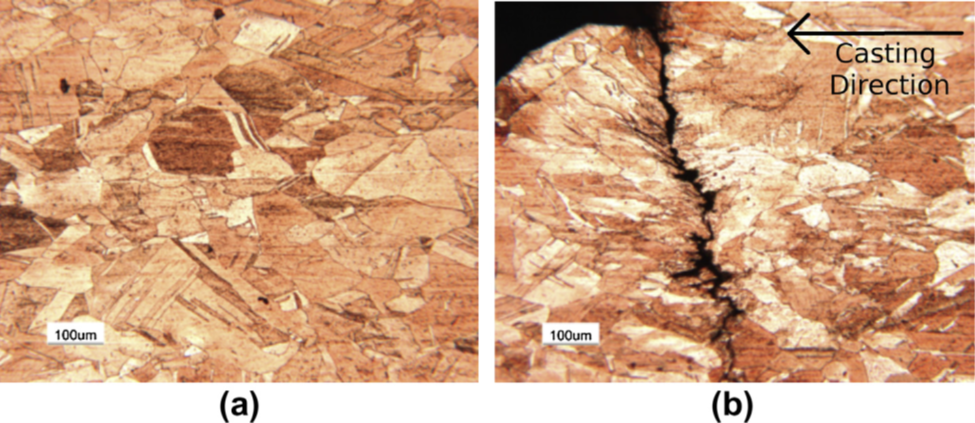

قسمتی از جدایش پوشش کروم نیز در ترک خوردگی ثانویه ظاهر میشود که احتمالا به دلیل تغییر در خط رابط می باشد که باعث کاهش چسبندگی کروم شده است. در شکل 10، میکروساختار قالب یا تیوب مسی پس از استفاده از پولیش مناسب در نواحی بدون آسیب و آسیب دیده مورد تجزیه و تحلیل قرار گرفت.

در شکل (10a) میکروساختار یک نمونه را دور از منطقه آسیب دیده نشان می دهد که اندازه متوسط دانه بندی تقریبا 100 میلی متر است. بسیاری از مشاهدات دیگر بر روی نمونه ای که از منطقه آسیب دیده به دست آمده در شکل (10b) نشان داده شده است. دانه ها بهتر از ناحیه آسیب دیده بودند و ترک ها در امتداد مرزهای دانه (ترک بین دانه ای) پخش شده بودند.

به دلیل ریز بودن دانه بندی در نزدیکی ترک ها فرآیند تبلور مجدد ریزساختاری قابل مشاهده می باشد. علاوه بر این در برخی از نواحی، در اثر تماس ذوب با مسوب شده است.

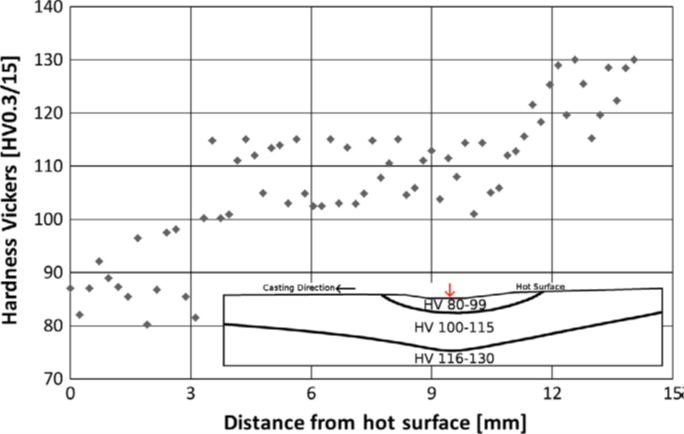

مطابق استانداردE112-96 (2004)) ) و فرضیه تبلور مجدد در مورد اندازه دانه بندی ها، تعداد دانه ها در نواحی بدون آسیب تقریبا در حدود 5/2 و در مناطق آسیب دیده 7/1 است. در ناحیه نزدیک آسیب دیدگی ها پایین ترین سطح سختی درحدود (80-90 HB) را به دلیل پدیده ی تبلور مجدد استاتیکی و رشد دانه ها نشان می دهد. در صورتیکه در قسمت بیرونی قالب یا تیوب مسی، مقدار سختی برابر (115-130 HV) می باشد و بین این دو منطقه، منطقه آسیب دیده را می توان به عنوان منطقه مشخص شده با سختی متوسط (100-115 HV) مشاهده کرد که نشان می دهد پدیده تبلور مجدد صورت گرفته است. ماده سخت شده انرژی را به شکل عیوب شبکه ای ذخیره کرده و نیروی محرکه برای تبلور مجدد به صورت انرژی ذخیره شده می شود. گرما در دماهای بالا و در فاز مذاب، انرژی حرارتی مورد نیاز خود را برای تبدیل مواد به وضعیت با انرژی پایین را از طریق فرآیند انتشار فراهم می کند. آسیب های شبکه داخلی در هنگام گرم شدن شدید، سختی کاهش می دهد.

نتیجه گیری

تجزیه و تحلیل آسیب های قالب مسی منجر به درک بهتر مکانیزم های مضر و روش های جلوگیری از آن ها می شود. در ابتدا به علت فرآیند رسوب، پوشش کروم به طور طبیعی ترک می خورد و این ترکها به علت تنش های گرمایی ناشی از شرایط کاری قالب یا تیوب مسی قابلیت انتشار دارد. علاوه بر این، دمای کاری بالا در قالب مسی منجر به افزایش فرسایش کروم می شود. با ترک هایی که در سرتاسر ضخامت سطح نفوذ کرده است مذاب در تماس با مس باقی خواهد ماند و روی با مذاب پراکنده شده در سطح مس تشکیل یک آلیاژ برنج با مقدار بالای روی می دهد.

هر دو پدیده تردی برنج و پدیده تبلور مجدد، دلیل نرم شدن مس و دلیل انتشار ترک است. آسیب مشاهده شده بسیار خطرناک است، زیرا می تواند ماشین ریخته گری مداوم را از بین ببرد. به همین دلیل باید از بالا رفتن میزان روی در مذاب جلوگیری کرد. با توجه به اینکه نمی توان از ترک خوردگی طبیعی کروم، تنش های حرارتی و فرسایش پوشش کروم اجتناب کرد.

جهت کسب اطلاعات بیشتر در خصوص قالب مسی از صفحات وبسایت ویستا آسمان دیدن فرمایید.