مقاله ارائه شده توسط شرکت ویستا اسمان در سمپزیوم فولاد 403 با عنوان بررسی نقش فاکتورهای عملیاتی بر ریزساختار و خواص مکانیکی استلایت 6 رویه کاری شده بر روی غلطک های نورد با روش تیگ پالس

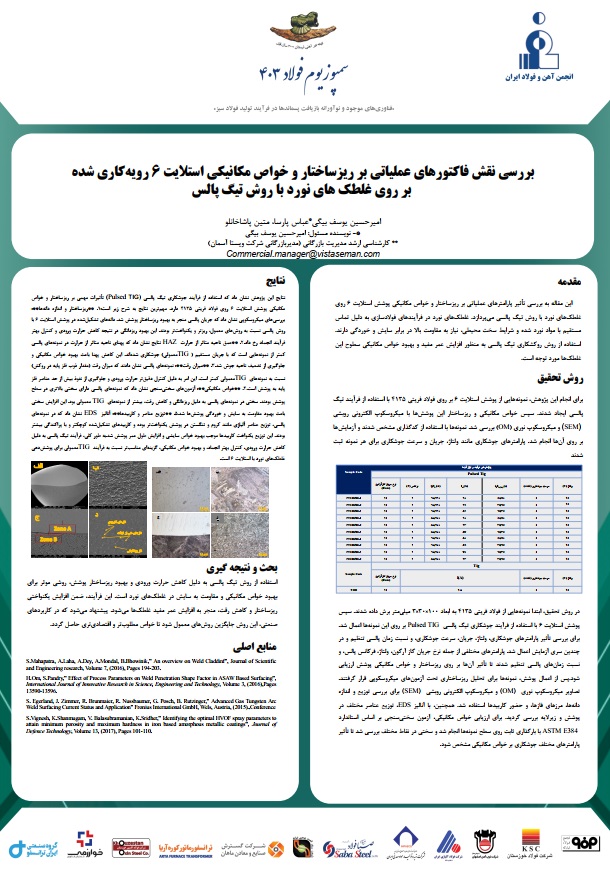

در این مطالعه، با استفاده از میکروسکوپ الکترونی روبشی (SEM) و میکروسکوپ نوری (OM) به بررسیهای میکروسکوپی پوششهای استلایت روی فولاد فریتی پرداخته شده است. نمونهها تحت روش جوشکاری تیگ پالسی و با جریانهای متغیر اعمال شدهاند. بررسیهای میکروسکوپی نشان داد که با افزایش میزان جریان، ساختار دندریتی مشهودتر شده و تشکیل مرزهای اپیتکسیال بین فلز زمینه و روکش استلایت رخ داده است. همچنین، استفاده از روش تیگ پالسی منجر به ایجاد ریزساختارهای متفاوت و دانههای جهتدار شده است. تصاویر میکروسکوپی و آنالیزهای خطی عناصر نشاندهنده تغییرات قابل توجه در توزیع عناصر کروم و تشکیل کاربیدهای کروم در لایههای یوتکتیکی بوده است. نتایج این بررسیها اهمیت تنظیم پارامترهای جوشکاری و تاثیر آنها بر ریزساختار و خواص مکانیکی پوششها را نشان میدهد. (مقاله ارائه شده توسط شرکت ویستا اسمان در سمپزیوم فولاد 403)

غلطکهای نورد یکی از اجزای حیاتی در فرآیند فولادسازی هستند که در معرض سایش و آسیبهای متعددی قرار دارند. این غلطکها به دلیل تماس مستقیم با مواد در حال نورد و شرایط سخت محیطی، نیازمند محافظت و بهبود خواص سطحی هستند تا عملکرد و عمر مفید آنها افزایش یابد. یکی از روشهای موثر برای افزایش مقاومت به سایش و خوردگی غلطکها، اعمال پوششهای محافظ است. روش cladding یکی از تکنیکهای متداول برای ایجاد پوششهای مقاوم بر روی سطوح فلزی است. این روش شامل اعمال لایهای از مواد با خواص مطلوب بر روی سطح پایه میباشد که میتواند از طریق فرآیندهای مختلفی مانند جوشکاری انجام شود. cladding با استفاده از جوشکاری تیگ پالسی (TIG Pulse) امکان ایجاد پوششهای با کیفیت و همگن را فراهم میکند که در برابر سایش و خوردگی مقاومت بالایی دارند. استفاده از پوششهای استلایت 6 بر روی غلطکهای نورد به دلیل خواص برتر این آلیاژ بسیار مورد توجه قرار گرفته است. استلایت 6، آلیاژی با پایه کبالت است که حاوی عناصر کروم، تنگستن، و کربن میباشد. این ترکیب باعث ایجاد کاربیدهای سخت در ساختار میکروسکوپی پوشش شده و مقاومت به سایش و خوردگی آن را به طور چشمگیری افزایش میدهد. استلایت 6 علاوه بر داشتن سختی و مقاومت به سایش بالا، دارای چقرمگی مناسبی نیز میباشد که آن را برای استفاده در شرایط سخت کاری مناسب میسازد.در این مطالعه، به بررسی اثرات میکروسکوپی پوششهای استلایت 6 اعمال شده بر روی غلطکهای نورد با استفاده از روش جوشکاری تیگ پالسی پرداخته شده است. تصاویر میکروسکوپی و تحلیلهای انجام شده نشاندهنده تغییرات ریزساختاری و توزیع یکنواخت عناصر در پوششها بوده که میتواند بر عملکرد نهایی غلطکها تاثیرگذار باشد. اهمیت تنظیم پارامترهای جوشکاری و تاثیر آنها بر خواص مکانیکی و میکروسکوپی پوششها از جمله نکات کلیدی این تحقیق میباشد. (مقاله ارائه شده توسط شرکت ویستا اسمان در سمپزیوم فولاد 403)

هدف ازپژوهش حاضر بررسی تاثیر پارامترهای فرآیندی بر هندسه، ریزساختار و خواص مکانیکی لایهی استلایت 6 ایجاد شده بر روی غلطک های نورد از جنس فولاد فریتی 4135 با استفاده از فرآیند روکش کاری تیگ پالسی بوده است. خواص منطقه جوش تاثیر به سزایی درعملکرد پوشش اعمالی دارد. افزایش حرارت ورودی به قطعه در روکش، منجر به نفوذ عناصر از زیرلایه به منطقه جوش شده و سبب تضعیف خواص وعملکرد آن می شود. فرایندروکش کاری با تیگ پالسی Pulse TIG نسبت به تیگ با جریان مستقیم به دلیل کاهش حرارت ورودی رقّت کمتری دارد. کنترل حرارت ورودی در روش تیگ پالسی منجر به کمتر شدن عرض منطقهی متاثر از حرارت شده و لذا ریزدانگی را در پی دارد. مقایسهی روش تیگ پالسی با سایر روشهای معمول روکشکاری در صنعت، این نکته را یادآور میشود که علیرغم تمامی نکات مثبت و منفی این روش به نسبت روشهایی مانند لیزر، صرفهی اقتصادی را در پی دارد. هرچند که کنترل فرآیند در روش روکشکاری با فرآیند لیزر سهلتر است. از موارد بسیار حائز اهمیت در روش روکشکاری این موضوع است که بایستی پیوستگی و چسبندگی مناسب بین لایهی روکش و زیرلایه ایجاد شود تا خواص مکانیکی و متالورژیکی مورد انتظار حاصل شود. با توجه به موارد بیان شده، ذیلاً به بیان نتایج این پژوهش میپردازیم: (مقاله ارائه شده توسط شرکت ویستا اسمان در سمپزیوم فولاد 403)

- نمونهی1 نمونه ی روکش کاری شده با فرآیند تیگ پالسی تحت شرایط (It/Ib=120/60-tt/tb=65/35) و نمونه 2 روکش کاری شده با فرآیند تیگ معمولی تحت شرایط (I=100A) به ترتیب دارای کمترین و بیشترین رقّت بودند این موضوع تائیدی بر کاهش میزان رقّت در اثر استفاده از فرآیند پالسی میباشد.

- عمق منطقهی متاثر از حرارت در نمونهی 2که با روش تیگ معمولی روکش کاری شده بود دارای بالاترین میزان و حدود mm 57/7 میباشد در صورتی که این مقدار برای نمونه ی روکش 2کاری شده با روش تیگ پالسی بین 077/5 تا mm 85/6 بود که همین موضوع منجر به ریزدانگی نمونه های تیگ پالسی شد.

- وجود فرآیند تیگ پالسی در این پژوهش منجر به این شد که گرادیان دمایی به صورت مستمر ادامهدار نباشد که در غیر اینصورت منجر به ضخیم شدن دندریتها در فصل مشترک به علت ذوب مجدد دندیتها میشد.

- افزایش جریان Ib منجر به بیشتر شدن ساختار اپیتکسیال در مرز بین فلز زمینه با روکش استلایت شده است (از مقایسه ی دو نمونه ی 4 و3 این نتیجه حاصل شد).

- طبعاً به علت ترکیب شیمیایی زیرلایه و روکش، حضور برخی ترکیبات بین فلزی و کاربیدها از جمله Cr23C3، Fe3C6، W3C6 و Co3W قابل پیشبینی است که حضور این نوع از ذرات و کاربیدها منجر به افزایش مقاومت به خوردگی و سختی در نمونهها میشود، اما لازم است بیان شود که نبود جریان پالسی میتواند بر اثر ایجاد میزان بالای حرارت منجر به مهاجرت کروم از لایهی روکش به زیرلایه و کاهش مقاومت در برابر خوردگی نمونه شود.

- در نمونه ی روکشکاری شده با روش تیگ (2)، با افزایش حرارت ورودی، رقّت آهن نیز افزایش یافته است و لذا نفوذ آهن به سمت روکش نیز افزایش یافته است. در نمونهی 2، نبود فرآیند پالسی منجر به گستردهتر شدن منطقهی متاثر از حرارت و درشت شدن کاربیدها شده است و لذا اختلاف بین عدد سختی در منطقه ی متاثر از حرارت به نسبت زیرلایه، آنچنان محسوس نمیباشد. (مقاله ارائه شده توسط شرکت ویستا اسمان در سمپزیوم فولاد 403)

عملیات پیشگرم بعد از بررسی ریزساختاری نمونه ها و انتخاب نمونهی بهینه از نظر پهنایی ناحیهی HAZ، عرض منطقهی همجوشی و تشکیل محلول جامد کروم و کبالت و آهن، بر روی نمونهی PT100-80-2 صورت گرفت. پروفیل سختی در نمونهی پیشگرم شده به نسبت سایر نمونهها دارای یکنواختی بیشتری است که این موضوع از توزیع یکنواخت تر کاربیدها در طول نمونه نشات میگیرد و همچنین ایجاد پیشگرم در نمونه منجر به ایجاد کاربیدهای M3C میشود که دارای سختی متعادل تری به نسبت کاربیدهای M6C هستند و از طرفی اعمال پیشگرم، اندازهی کاربیدها را ریزتر و تعداد و پراکندگی آنها را بیشتر میکند. (مقاله ارائه شده توسط شرکت ویستا اسمان در سمپزیوم فولاد 403)