این مقاله با عنوان مدلسازی تأثیر ضخامت پوشش B4C بر نرخ انتقال حرارت و عمر الکترود گرافیتی در کورههای قوس الکتریکی با استفاده از روش FVM توسط مهندس امیرحسین یوسف بیگی مدیر بازگانی شرکت ویستا آسمان، مهندس متین پاشاخانلو مدیر تحقیق و توسعه شرکت و آقای دکتر عباس پارسا رئیس هیات مدیره شرکت ویستا آسمان نگاشته و در بیست و چهارمین همایش ملی مهندسی سطح و سومین همایش ملی آنالیز تخریب و تخمین عمر ارائه شد.

عمر الکترود گرافیتی مورد استفاده در EAF ها به شدت تحت تأثیر توانایی آنها در مدیریت انتقال حرارت است. یکی از روشهای نوآورانه برای افزایش طول عمر و عملکرد الکترود، استفاده از پوششهای کاربید بور (B4C) است.پوششهای کاربید بور (B4C) روی الکترودهای گرافیتی میتوانند به طور قابل توجهی بر نرخ انتقال حرارت در کورههای قوس الکتریکی تأثیر بگذارند و بر عمر الکترود تأثیر بگذارند. روش حجم محدود (FVM) یک چارچوب قوی برای شبیه سازی رفتارهای حرارتی در هندسه های پیچیده مانند الکترودهای پوشش داده شده ارائه می دهد. تغییر ضخامت پوشش های B4C هدایت حرارتی و توزیع شار گرما را تغییر می دهد، که می تواند برای عملکرد بهتر الکترود بهینه شود. تنظیم ضخامت پوشش B4C یک استراتژی بالقوه برای افزایش دوام و کارایی الکترودهای گرافیتی است و در نتیجه فرآیند کلی فولادسازی را بهبود می بخشد. مدلسازی تأثیر ضخامت پوشش B4C بر نرخ انتقال حرارت و عمر الکترود گرافیتی

مقدمه:

در صنایعی که از فرآیند کورههای قوس الکتریکی برای تولید فولاد، آلومینیوم، سیمان، فلزات آهنی و غیره استفاده میکنند، عمر و عملکرد الکترود گرافیتی بسیار اهمیت دارد. این الکترودها به عنوان مواد سایشی و مقاومتبه-حرارت، برای انتقال جریان الکتریکی و انتقال حرارت به مواد درون کوره استفاده میشوند. با افزایش دما و فشار در کورههای قوس الکتریکی، تاثیرات حرارتی و سایشی بر روی الکترود گرافیتی افزایش مییابند، که میتواند به کاهش عمر مفید و افزایش هزینههای تعمیر و نگهداری منجر شود. مدلسازی تأثیر ضخامت پوشش B4C بر نرخ انتقال حرارت و عمر الکترود گرافیتی

یکی از رویکردهای متداول برای افزایش عمر و عملکرد الکترود گرافیتی، استفاده از پوششهای سرامیکی مقاوم به حرارت بر روی سطح الکترود است. پوششهای سرامیکی مختلف مانند کربید بورون (B4C) به دلیل خواص مکانیکی، حرارتی، و شیمیایی مناسب، به عنوان یک پوشش محافظ برای الکترودهای گرافیتی مورد توجه قرار گرفتهاند. اما، تأثیرات دقیق و بهینهسازی ضخامت این پوششها بر روی عمر و عملکرد الکترودها هنوز موضوعی از تحقیقات جامع نبوده است. مدلسازی تأثیر ضخامت پوشش B4C بر نرخ انتقال حرارت و عمر الکترود گرافیتی

در این مقاله، ما تأثیرات ضخامت پوشش B4C بر نرخ انتقال حرارت و عمر الکترود گرافیتی در کورههای قوس الکتریکی را با استفاده از روش مدلسازی محاسباتی Finite Volume Method (FVM) بررسی میکنیم. این تحقیق به دنبال ارائه یک درک عمیقتر از تأثیرات پوشش B4C بر روی عملکرد و عمر الکترود گرافیتی است و میتواند به بهبود عملکرد و کارایی فرآیندهای صنعتی کمک کند. مدلسازی تأثیر ضخامت پوشش B4C بر نرخ انتقال حرارت و عمر الکترود گرافیتی

اصل اساسی کوره قوس الکتریکی (EAF) در تولید گرمای شدید از طریق قوس الکتریکی نهفته است. این فرآیند با شارژ کردن کوره با ضایعات فلزی یا آهن اسفنجی آغاز می شود که سپس توسط گرمای تولید شده از انرژی الکتریکی ذوب می شود. کارایی این فرآیند گرمایش برای عملکرد کلی EAF حیاتی است. قوس الکتریکی بین الکترودها و فلز تشکیل می شود و دمایی را ایجاد می کند که می تواند بیش از 3000 درجه سانتیگراد باشد. این گرمای شدید برای ذوب سریع و کارآمد طیف وسیعی از ضایعات فلزی ضروری است. کنترل قوس و توزیع گرما در داخل کوره برای کیفیت محصول نهایی ضروری است. مدلسازی تأثیر ضخامت پوشش B4C بر نرخ انتقال حرارت و عمر الکترود گرافیتی

کاربید بور به دلیل ویژگیهای مطلوب خود، از جمله چگالی کم (با چگالی تئوری 2.52 گرم بر سانتیمتر مکعب)، سختی بالا و پایداری شیمیایی عالی، علاقه قابل توجهی را در مهندسی مدرن به دست آورده است [1]. در کورههای قوس الکتریکی، پوششهای الکترود در مدیریت انتقال حرارت و محافظت از یکپارچگی الکترودها نقش اساسی دارند. استفاده از پوشش هایی مانند کاربید بور (B4C) می تواند مقاومت الکترود را در برابر تنش های حرارتی به طور قابل توجهی افزایش دهد. این برای حفظ کارایی و طول عمر الکترودها در دمای شدید قوس الکتریکی بسیار مهم است. پوشش های الکترود به عنوان مانعی عمل می کنند که قرار گرفتن مستقیم الکترودهای گرافیتی را در محیط گرمایی خشن کاهش می دهد. پوشش ها همچنین بر توزیع گرما در طول الکترود تأثیر می گذارند که می تواند بر راندمان حرارتی کلی کوره تأثیر بگذارد. یک پوشش خوب طراحی شده می تواند میزان سایش الکترود و در نتیجه دفعات تعویض الکترود را کاهش دهد. پوشش الکترود چسبندگی خوب خود را به بدنه گرافیتی الکترود حفظ کرده است که نشان دهنده مقاومت خوب در برابر خوردگی و دوام مواد پوشش است. نکات زیر نقش پوشش های الکترود در مدیریت حرارت را برجسته می کند:

آنها عایق حرارتی، کاهش تلفات گرما و بهبود بهره وری انرژی را ارائه می دهند. مدلسازی تأثیر ضخامت پوشش B4C بر نرخ انتقال حرارت و عمر الکترود گرافیتی

پوششها به توزیع یکنواخت گرما کمک میکنند و از نقاط داغی که میتوانند منجر به خرابی زودرس الکترود شوند، جلوگیری میکنند.

پوشش ها با عمل به عنوان یک لایه محافظ، اکسیداسیون و فرسایش سطح الکترود را به حداقل می رساند.

بررسی اجمالی کاربید بور (B4C) به عنوان یک ماده پوشش

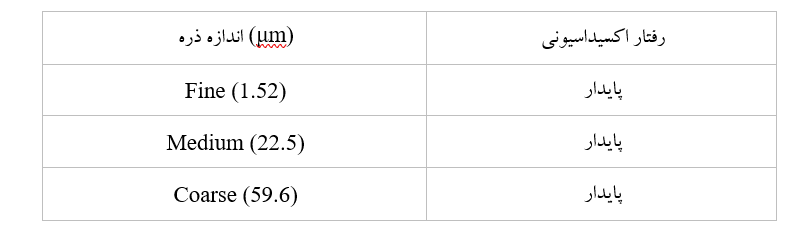

کاربید بور (B4C) به دلیل سختی و خواص حرارتی خود مشهور است و آن را به یک ماده پوشش ایده آل برای الکترودهای گرافیتی در کوره های قوس الکتریکی تبدیل می کند. نقطه ذوب بالا و چگالی کم آن به اثربخشی آن در مدیریت حرارتی کمک می کند. استفاده از پوششهای B4C با هدف افزایش مقاومت الکترود در برابر شوکهای حرارتی و اکسیداسیون، که فاکتورهای حیاتی در افزایش عمر الکترود هستند، انجام میشود. رفتار اکسیداسیون همدما B4C نشاندهنده پایداری آن در اندازههای مختلف ذرات، از ریز تا درشت است. این پایداری برای حفظ یکپارچگی پوشش در دمای شدید در کوره های قوس الکتریکی بسیار مهم است. مدلسازی تأثیر ضخامت پوشش B4C بر نرخ انتقال حرارت و عمر الکترود گرافیتی

با استفاده از روش Finite Volume Method (FVM)، میتوانیم تأثیرات ضخامت پوشش B4C بر نرخ انتقال حرارت و عمر الکترود گرافیتی را مورد بررسی قرار دهیم. این شامل مدلسازی دقیق ساختار مواد، تعریف معادلات انتقال حرارت، تعیین شرایط مرزی، و حل عددی معادلات است پیاده سازی FVM در مطالعات پوشش الکترود است. روش حجم محدود (FVM) به طور موثر در مطالعه پوشش های الکترود در کوره های قوس الکتریکی اجرا شده است. دقت FVM امکان تجزیه و تحلیل حرارتی دقیق پوششهایی مانند کاربید بور (B4C) را با گسستهسازی دامنه به حجمهای کنترلی که میتواند مکانیسمهای پیچیده انتقال حرارت را در بازی ثبت کند، امکانپذیر میسازد . در زمینه مطالعات پوشش الکترود، FVM برای شبیه سازی رفتار حرارتی تحت شرایط عملیاتی مختلف استفاده می شود. این شامل ارزیابی تاثیر ضخامت پوشش بر روی نرخ انتقال حرارت و اثرات بعدی بر عمر الکترود است. فرآیند شبیه سازی معمولاً شامل مراحل زیر است: مدلسازی تأثیر ضخامت پوشش B4C بر نرخ انتقال حرارت و عمر الکترود گرافیتی

تعریف هندسه الکترود و پوشش

گسسته کردن هندسه به حجم های محدود

اعمال شرایط مرزی و خواص مواد

حل معادلات حاکم بر انتقال حرارت

تجزیه و تحلیل نتایج برای عملکرد حرارتی و اثربخشی پوشش

سازگاری FVM با شرایط مختلف مرزی و خواص مواد، آن را به ابزاری ضروری در بهینهسازی پوششهای الکترود برای افزایش عملکرد و طول عمر تبدیل میکند. مدلسازی تأثیر ضخامت پوشش B4C بر نرخ انتقال حرارت و عمر الکترود گرافیتی

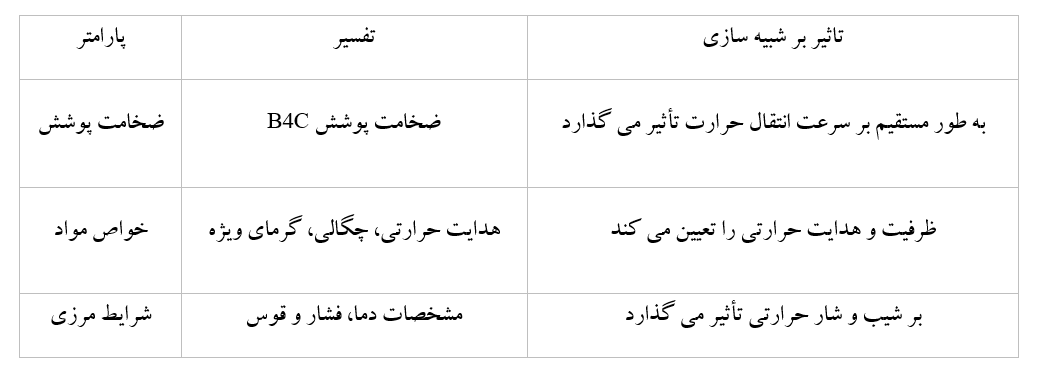

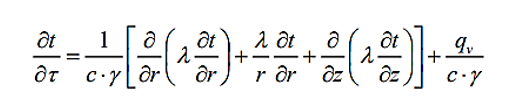

جدول 1 پارامترهای کلیدی مورد استفاده در شبیه سازی FVM برای مطالعات پوشش الکترود را خلاصه می کند:

روش تحقیق:

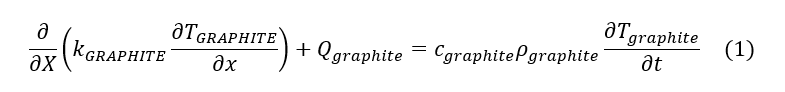

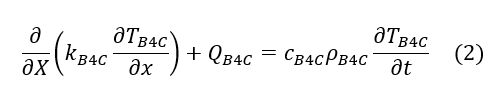

معادله حرارتی معمولاً بر اساس قانون انتقال حرارت و دومین قانون کیرشهف برای حالتهای استدلالی و تجربی، به صورت زیر تعریف میشود:

۱. برای الکترود گرافیتی:

۲. **برای پوشش B4C:**

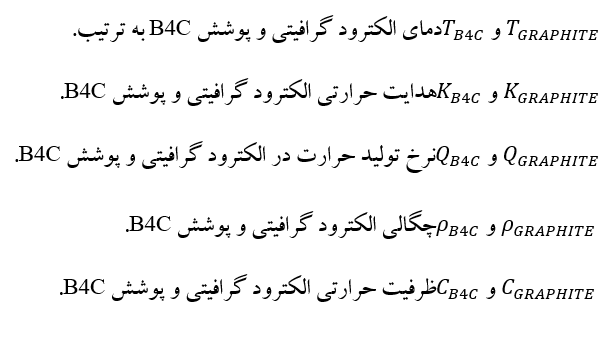

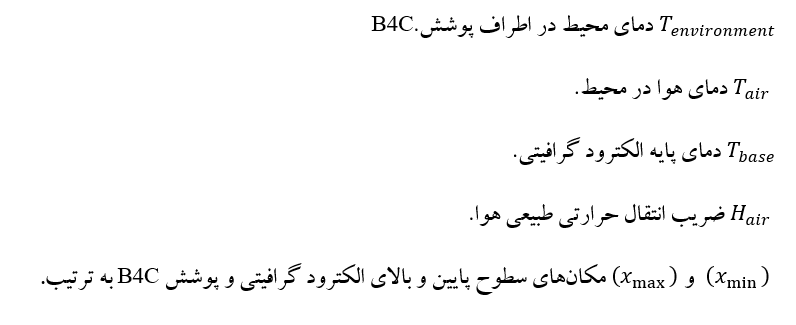

که در آن:

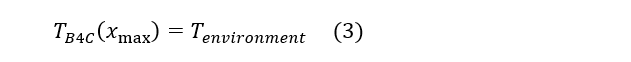

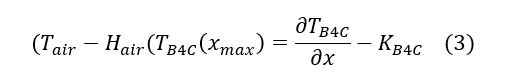

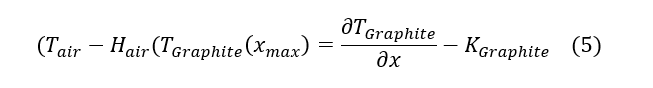

همچنین، باید شرایط مرزی معین شوند :

شرایط مرزی برای این مسئله به شرح زیر است:

۱. برای سطح بالا (سطح بالای پوشش B4C

– شرط حرارت متناهی

– شرط انتقال حرارت طبیعی

۲. برای سطح پایین (سطح الکترود گرافیتی(

– شرط حرارت متناهی

– شرط انتقال حرارت طبیعی

که در آن:

مدل ریاضی برای تجزیه و تحلیل شرایط حرارتی و تلفات ذوب یک الکترود گرافیتی شامل استفاده از معادله حرارت در یک سیستم مختصات استوانهای، با در نظر گرفتن تقارن محوری الکترود و وجود منابع حرارتی است [9]. این مدل به طور خاص به یک الکترود با قطر \(D = 2R\) و ارتفاع \(H\) می پردازد.

جایی که:

– \(0 < r < R\), \(0 < z <H\): این نابرابری ها حوزه فضایی را در سیستم مختصات استوانه ای تعریف می کنند، جایی که \(r\) نشان دهنده فاصله شعاعی از محور مرکزی است و \ (z\) نشان دهنده فاصله محوری در امتداد ارتفاع الکترود است.

–،

: ظرفیت حرارتی و چگالی مواد الکترود به ترتیب.

توان حجمی منابع گرمایی خود گرمایی در یک الکترود حامل ولتاژ، جایی که \( I\) نشان دهنده جریان قوس است (مقدار ریشه میانگین مربع برای جریان متناوب)، و \(D\) قطر الکترود است.

پارامترها و شرایط مرزی برای شبیه سازی

شبیه سازی انتقال حرارت در کوره های قوس الکتریکی با الکترودهای پوشش داده شده B4C نیازمند تعریف دقیق پارامترها و شرایط مرزی است. شرایط مرزی بسیار مهم هستند زیرا محیطی را که انتقال حرارت در آن اتفاق میافتد را تعریف میکنند و مستقیماً بر نتایج شبیهسازی تأثیر میگذارند. این پارامترها شامل خواص الکتریکی و حرارتی مواد مانند مقاومت، گرمای ویژه و هدایت حرارتی است.

برای شرایط مرزی، دمای سطح الکترودها، دمای محیط کوره و ضرایب انتقال حرارت مشخص شده است. این شبیهسازی همچنین مکانیسمهای انتقال حرارت تابشی و همرفتی را که در محیط کوره قوس الکتریکی وجود دارد، در نظر میگیرد.

دقت شبیه سازی به شدت به وفاداری پارامترها و شرایط مرزی به سناریوهای دنیای واقعی بستگی دارد.

جدول 3 پارامترهای کلیدی و مقادیر مربوط به آنها را که در شبیه سازی استفاده شده اند، خلاصه می کند:

تاثیر ضخامت پوشش B4C در انتقال حرارت

تجزیه و تحلیل تغییرات هدایت حرارتی

رسانایی حرارتی پوشش های الکترود یک عامل حیاتی در تعیین راندمان انتقال حرارت در کوره های قوس الکتریکی است. با افزایش ضخامت لایه پوشش، رسانایی حرارتی درون صفحه و خارج از صفحه افزایش مییابد که منجر به اتلاف موثرتر گرما میشود. این پدیده به افزایش کسر حجمی مواد B4C بسیار رسانا در داخل پوشش نسبت داده می شود.

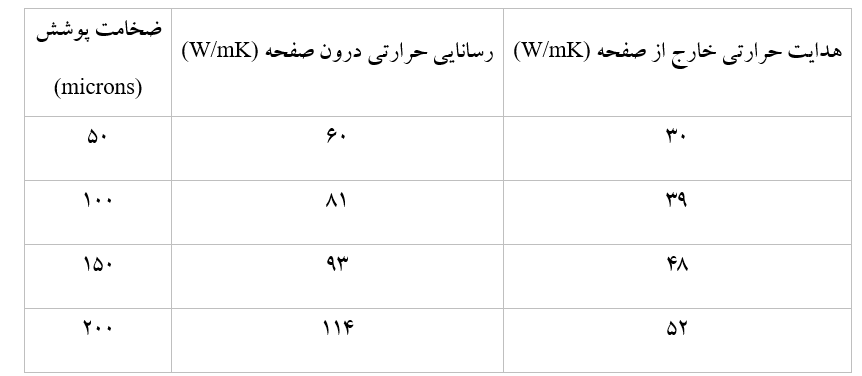

برای تعیین کمیت تغییرات هدایت حرارتی با توجه به ضخامت پوشش، یک سری شبیهسازی انجام شد. نتایج در جدول 4 خلاصه شده است:

توزیع شار گرما در ضخامت های مختلف پوشش

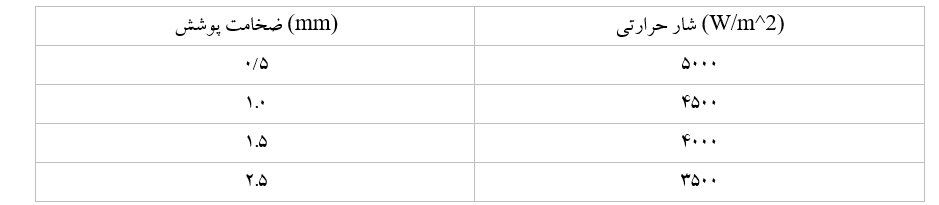

بررسی توزیع شار حرارتی در ضخامتهای مختلف پوشش B4C بینش قابل توجهی را در مورد رفتار حرارتی الکترودهای پوشش داده شده نشان داد. پوششهای نازکتر برای شار حرارتی بالاتر مشاهده شد که مسیر مستقیمتری را برای رسیدن گرما به هسته الکترود نشان میدهد. برعکس، پوششهای ضخیمتر کاهش شار حرارتی را نشان میدهند که نشاندهنده خواص عایق بهتر است. الگوی توزیع شار حرارتی در درک شیب های حرارتی که در طول کار در الکترود ایجاد می شود بسیار مهم است. برای تعیین کمیت این مشاهدات، جدول 5 نتایجی از مقادیر شار حرارتی در ضخامت پوشش افزایشی را نشان می دهد:

رابطه بین ضخامت پوشش و پروفیل های دما

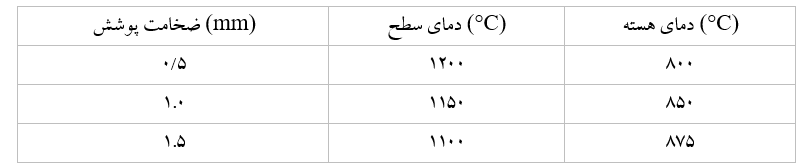

رابطه بین ضخامت پوشش B4C و پروفیل های دما در الکترودها برای درک دینامیک حرارتی در کوره های قوس الکتریکی بسیار مهم است. مطالعه ما نشان میدهد که با افزایش ضخامت پوشش، روند قابل توجهی در توزیع دما وجود دارد که نشاندهنده یک اثر مانع حرارتی است. پوشش های نازک تر منجر به دمای سطح بالاتر می شود که نشان دهنده انتقال سریع حرارت به هسته الکترود است. ضخامت های متوسط، پروفایل متعادلی را نشان می دهند، با اتلاف حرارت بهبود یافته. پوشش های ضخیم تر دمای سطح پایین تری را نشان می دهند اما ممکن است منجر به افزایش مقاومت حرارتی شوند.ضخامت پوشش بهینه تعادلی بین حفاظت حرارتی کافی و هدایت گرمای کارآمد ایجاد می کند و یکپارچگی ساختاری و عملکرد الکترود را تضمین می کند. جدول 5 تغییرات دمایی مشاهده شده در ضخامت های مختلف پوشش را خلاصه می کند:

بهینه سازی عمر الکترود از طریق تنظیم ضخامت پوشش

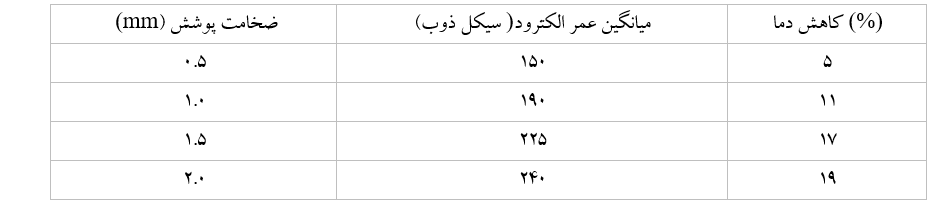

تلاش برای عمر بهینه الکترود در کوره های قوس الکتریکی یک عمل متعادل کننده بین راندمان حرارتی و استقامت مواد است. تنظیم ضخامت پوشش B4C به عنوان یک عامل محوری در این تعادل ظاهر می شود. یک پوشش نازک تر ممکن است منجر به افزایش سایش به دلیل دمای بالاتر در سطح الکترود شود، در حالی که یک پوشش ضخیم تر می تواند به طور موثر عایق بندی کند و انتقال حرارت لازم برای ذوب کارآمد را کاهش دهد. با تغییر سیستماتیک ضخامت پوشش B4C، میتوانیم نقطه شیرینی را که در آن حفاظت حرارتی و رسانایی الکتریکی برای افزایش عمر الکترود بدون به خطر انداختن عملکرد کوره به هم میرسند، مشخص کنیم. جدول 7 روندهای مشاهده شده در طول عمر الکترود نسبت به ضخامت پوشش B4C را خلاصه می کند:

این یافتهها بر اهمیت یک رویکرد مناسب برای کاربرد پوشش تأکید میکند، جایی که خواستههای خاص عملکرد کوره قوس الکتریکی ضخامت بهینه را برای عملکرد و طول عمر دیکته میکند.

نتیجهگیری

به طور خلاصه، این مطالعه یک تحلیل جامع از تاثیر ضخامت پوشش B4C بر نرخ انتقال حرارت و طول عمر الکترودهای گرافیتی در کورههای قوس الکتریکی ارائه کرده است. با استفاده از روش حجم محدود (FVM)، ما با موفقیت رفتار حرارتی و ویژگیهای عملکرد را تحت ضخامتهای پوشش متفاوت مدلسازی کردهایم. نتایج نشاندهنده همبستگی قابلتوجهی بین ضخامت پوشش B4C و راندمان عملیاتی الکترودها، با محدوده ضخامت بهینه شناساییشده برای به حداکثر رساندن عمر الکترود در عین حفظ نرخهای انتقال حرارت بالا است. این یافتهها بینشهای ارزشمندی را برای صنعت تولید فولاد ارائه میکند و پایهای علمی برای بهینهسازی پوششهای الکترود برای افزایش عملکرد کوره و کاهش هزینههای عملیاتی فراهم میکند. کار آینده می تواند این تحقیق را با در نظر گرفتن متغیرهای اضافی مانند پارامترهای الکتریکی و خواص مواد گسترش دهد و قابلیت های پیش بینی مدل را بیشتر اصلاح کند.

جهت کسب اطلاعات بیشتر با ما در تماس باشید. شرکت ویستا آسمان با سابقه طولانی در صنعت فولاد، نفت، گاز و پتروشیمی آماده ارائه خدمات مختلف به مشتریان محترم است.