این مقاله یک ارزیابی جامع از تغییر شکلهای مشاهدهشده در ریفرمرتیوبهای مصرفی یک واحد احیا مستقیم، با تمرکز بر تشکیل میکروترکهای خزشی و تأثیر آنها بر طول عمر تیوبها ارائه میکند. دو ریفرمرتیوب، یکی استفاده نشده و دیگری که پس از 42 ماه سرویس به دلیل خزش تغییر شکل داده است، تحت بررسیهای متالورژیکی و آزمایشهای مکانیکی قرار گرفتند تا عوامل موثر در تغییر شکل مشخص شوند. اندازهگیریهای ابعادی دقیق، آنالیز طیفسنجی شیمیایی، آزمایشهای متالوگرافی و آزمایشهای مکانیکی بر اساس استانداردهای مربوطه ASTM انجام شد. این مطالعه مشخص کرد که مدت زمان در شرایط بحرانی سرویس و هستهزایی حفرههای خزشی نقش مهمی در تشکیل میکروترکهای خزشی دارد. آزمایشات استحکام کششی، نشان از دماهای بالاتر از دمای کاری تعریف شده برای آلیاژ دارد که در حین سرویس به ریفرمرتیوب تحمیل شده است. معیار لارسون-میلر عمر تنش گسیختگی کمتری را برای تیوب مستهلک در مقایسه با مشخصات آلیاژ نشان داد.علاوه بر این، اندازهگیریها کاهش ضخامت و وزن در واحد طول ریفرمرتیوب مستهلک، نشان از نرخبالای کرنش نسبت به مدت زمان سرویس دارد. تغییر شکل زودرس و نرخ کرنش بالای ریفرمرتیوبها به عدم انطباق با شرایط عملیاتی مانند افزایش دما بدون در نظر گرفتن سایر پارامترها همانند فشار و نرخ جریان گاز ورودی نسبت داده شد.

مقدمه

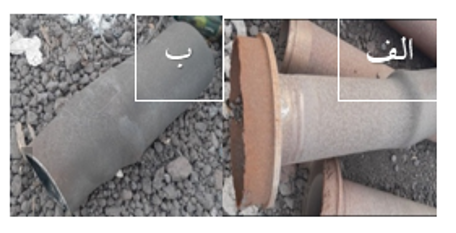

در حوزه فرآیندهای صنعتی، درک عوامل پیچیدهای که بر دوام و طول عمر اجزای حیاتی تأثیر میگذارند، بسیار مهم است. یکی از این مؤلفهها که در حوزه تولید آهن اسفنجی اهمیت زیادی دارد، ریفرمرتیوبها هستند. این تیوبهای با دمای بالا که تحت شرایط عملیاتی حساسی قرار دارند، نقشی حیاتی در تسهیل تبدیل مواد خام به محصولات فولادی با ارزش، ایفا می کنند. با این حال، پدیدهای که به نام تشکیل میکروترکهای خزشی شناخته میشود، یک تهدید اساسی برای طول عمر و کارایی عملیاتی ریفرمرتیوبها است]1[. در این مقاله، ما به ارزیابی جامعی از میزان تشکیل میکروترکهای خزشی ناشی از پارامترهای عملیاتی میپردازیم و تأثیر آنها را بر کاهش طول عمر ریفرمرتیوبها بررسی میکنیم. میکروترکهای خزشی در ریفرمرتیوبهای مورد استفاده در فرآیندهای میدرکس و پِرِد که با انتشار ترکهای کوچک در ساختار مواد در شرایط تنش دراز مدت و دمای بالا مشخص میشوند، چالش بزرگی در حوزه تولید آهن اسنفجی هستند. تجمع و رشد این میکروترکها در نهایت میتواند منجر به خرابیهای فاجعهبار و در نتیجه خرابیهای پرهزینه، به خطر افتادن کیفیت محصول و خطرات ایمنی شود. در نتیجه، درک علل زمینهای و عوامل کاهشدهنده تشکیل میکروترکهای خزشی برای اطمینان از عملکرد بهینه و افزایش طول عمر ریفرمرتیوب بسیار مهم است ]2[. به منظور بررسیهای متالورژیکی و تجزیه و تحلیل جامع علل تغییر شکل، دو تیوب مربوط به کوره ریفرمر جهت ارزیابی تهیه شد. یکی از ریفرمرتیوبها در حالت استفاده نشده بود، در حالی که دیگری پس از یک دوره 42 ماهه در سرویس، دچار تغییر شکل ناشی از پدیده خزش شده بود. شکل 1 تصاویر اولیه از هر دو نمونه را نمایش میدهد.

روش تحقیق

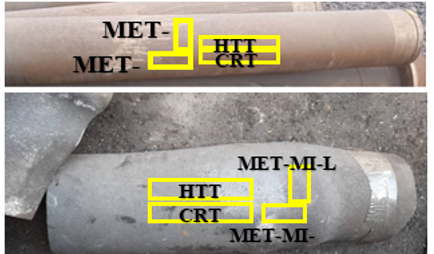

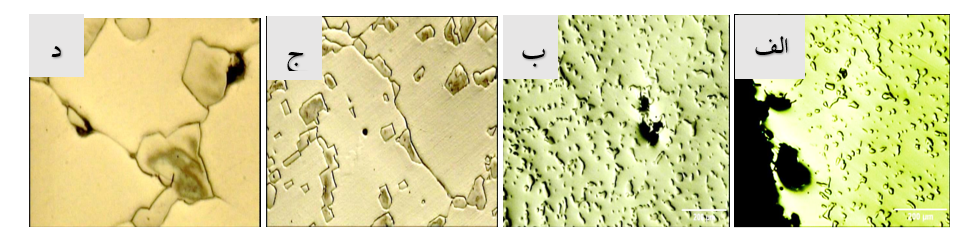

در این مطالعه، ارزیابی جامعی برای بررسی تشکیل میکروترکهای خزشی ناشی از پارامترهای عملیاتی و تأثیر آنها بر کاهش طول عمر ریفرمرتیوبها انجام شد. روش تحقیق در این پژوهش شامل مجموعهای از آزمایشهای غیر مخرب یعنی، بازرسی چشمی، اندازهگیریهای ابعادی و بازرسی مخرب، یعنی، اسپکتروسکوپی شیمیایی (کوانتومتری)، آزمونهای متالوگرافی و مکانیکی برای بررسی یکپارچگی، ترکیب شیمیایی، خواص ریزساختاری و رفتار مکانیکی تیوبها است. شکل 2 چگونگی نمونه برداری از نمونه استفاده نشده (الف) و مستهلک (ب) را نشان میدهد، همچنین جدول 1 کدگذاری مشخص شده روی شکلها را تشریح میکند. میکروترکهای خزشی

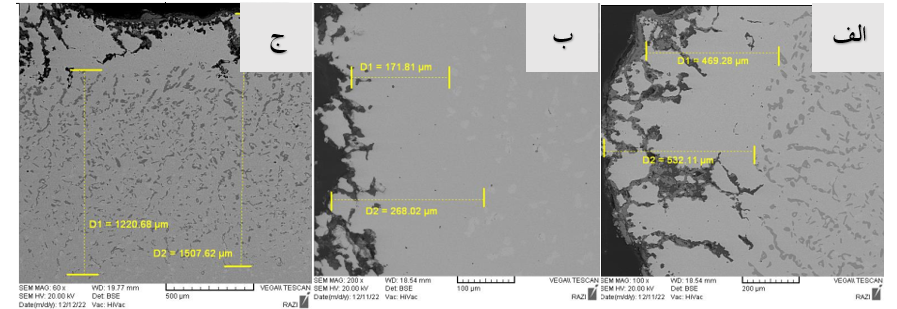

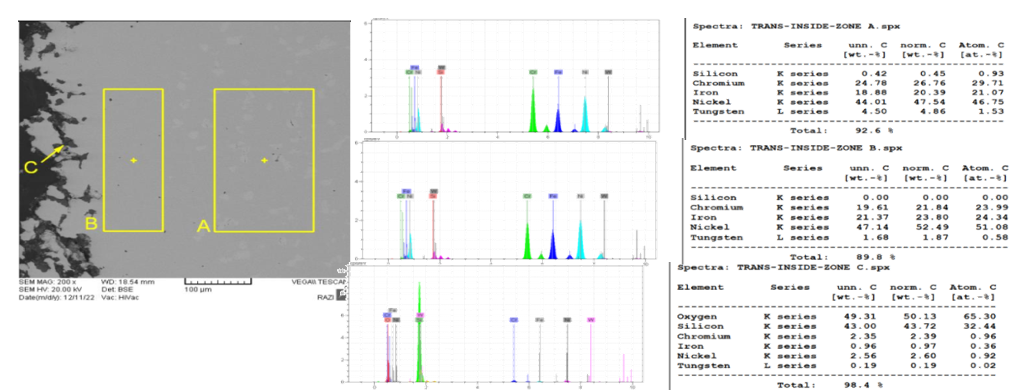

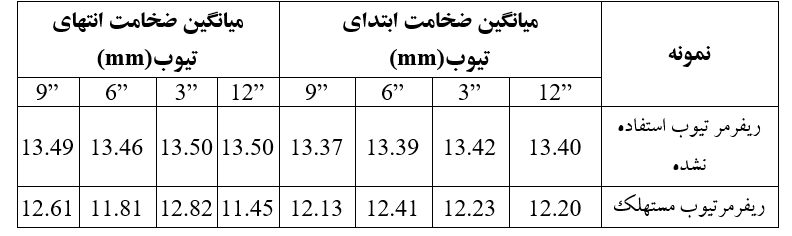

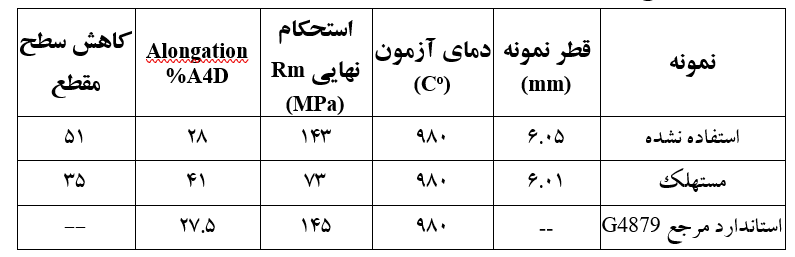

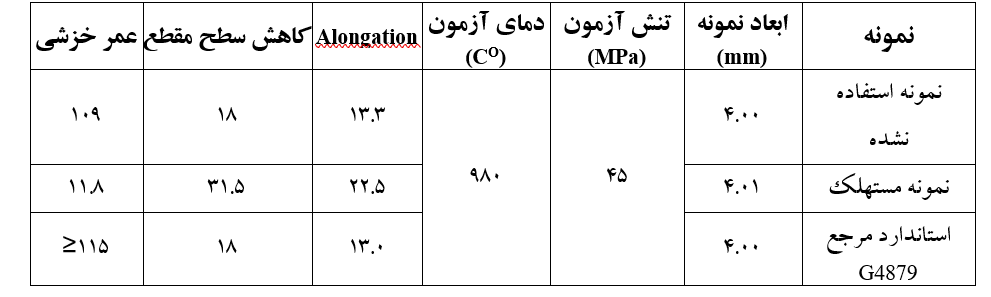

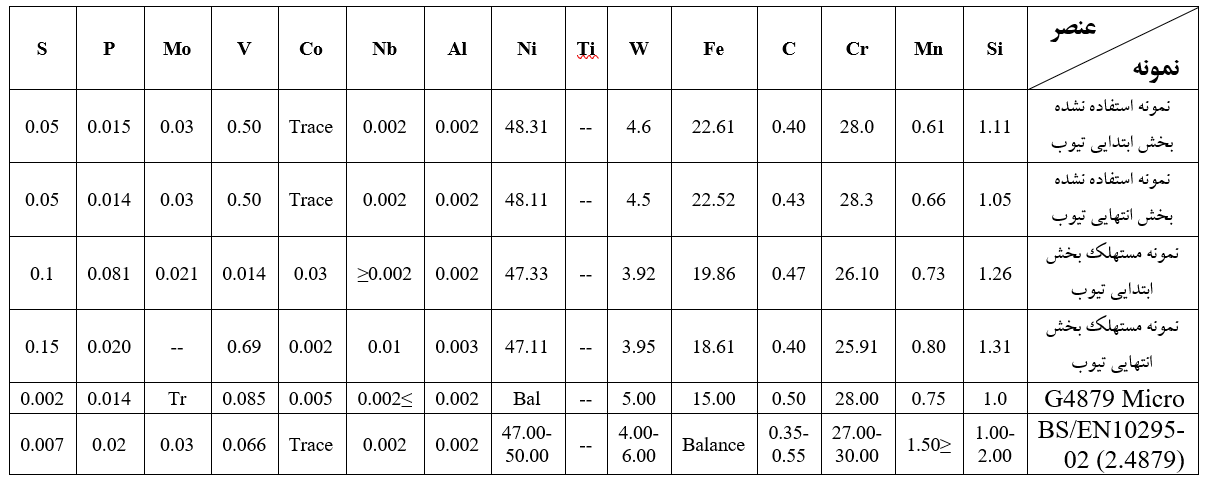

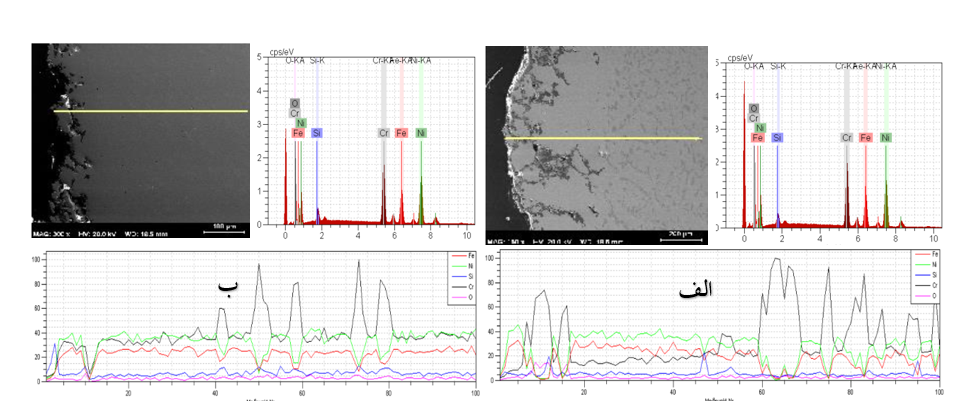

در ابتدا، آزمایشهای غیرمخرب روی ریفرمرتیوبها انجام شد تا هرگونه نقص یا ناهنجاری قابل مشاهده شناسایی شود. بازرسی چشمی برای شناسایی ترکهای سطحی، تغییر شکلها یا سایر نشانههای آسیب انجام شد. علاوه بر این، اندازهگیریهای ابعادی دقیق برای اطمینان از توصیف دقیق ویژگیهای هندسی تیوبها انجام شد. برای اطمینان از یکپارچگی ترکیب شیمیایی ریفرمرتیوبها در برابر میکروترکهای خزشی، آنالیز اسپکترومتری شیمیایی مطابق با استاندارد ASTM E3047 ]3[ بر روی نمونههای تهیه شده از هر دو انتهای تیوبها صورت گرفت. این تجزیه و تحلیل با هدف تأیید همگنی ترکیب شیمیایی تیوبها و اطمینان از مطابقت آنها با استانداردهای لازم انجام شد]3-4[. رینگهایی از هر دو انتهای ریفرمرتیوبها برای تجزیه و تحلیل بیشتر تهیه شد. برای آزمایش های متالوگرافی نمونهها از هر دو جهت طولی و عرضی برش داده شدند تا با انجام آزمایش، اطلاعات ریزساختاری کامل را به دست آید. آزمایشهای متالوگرافی شامل تهیه مقاطع نازک از نمونهها و سپس اچ کردن با محلول ترکیبی HNO3 به میزان 50 میلیلیتر و استیک اسید به میزان 50 میلیلیتر مطابق با استاندارد ASTM E340 ]5[ و بررسی زیر میکروسکوپ نوری بود. این تجزیه و تحلیل امکان مطالعه دقیق ویژگیهای ریزساختاری، از جمله انتشار میکروترک و سایر پدیدههای مرتبط با خزش را فراهم کرد. آزمایشهای مکانیکی روی نمونههای ریفرمرتیوب مستهلک برای ارزیابی رفتار کششی گرم طبق استاندارد ASTM E21 ]6[ و تنش گسیختگی مطابق استاندارد ASTM E139 ]7[ انجام شد. هدف از این آزمایشها تعیین پاسخ مکانیکی تیوبها در شرایط بارگذاری خاص، ارائه بینشهای ارزشمند در مورد یکپارچگی ساختاری و آسیبپذیری آنها در برابر خرابیهای مربوط به خزش بود. داده های جمع آوری شده از آزمون های مختلف تحت روش های آماری و تحلیلی مناسب قرار گرفتند. ( میکروترکهای خزشی ) در بازرسی چشمی تیوبها، در سطح خارجی و داخلی هر دو تیوب، تأثیر زنگ زدگی به دلیل شرایط انبارش قابل مشاهده بود. سطح خارجی هر دو تیوب زبر و دانهدانه بود، اما بدون ناپیوستگی سطحی و تاثیر مستقیمی ار میکروترکهای خزشی مشاهده نشد. زبری سطح تیوبها در فرآیند ریختهگری و شاتبلاست بیش از حد معمول بود. در ناحیه بادکرده تیوبهای تخریب شده، علائمی از رگهای شدن در سطح خارجی و داخلی مشاهده میشد. همچنین، ابتدا طول و وزن تیوبها و ضخامت و قطر آنها در دو انتهای هر تیوب اندازهگیری شد. سپس تغییرات قطر تیوبها در طول اندازهگیری بررسی شد و افزایش قطر و کاهش ضخامت تیوبهای تخریب شده در ناحیه تغییر فرم گزارش شد (جدول 2 ). در آزمون اسپکترومتری نشری (کوانتومتری)، نتایج آنالیز تیوبها با مشخصات استاندارد و حدود مجاز بر اساس Schmidt + Clemens G4879 micro و BS/EN 10295-02 G-NiCr28W ]8[ مقایسه شد و نتایج آن در جدول 3 ارائه شده است. آزمون کشش گرم نیز در دمای 980 درجه سانتیگراد روی هر دو تیوب انجام شد و نتایج آن در جدول 4 قابل مشاهده است. آزمون تنش گسیختگی نیز در دماهای 980 درجه سانتیگراد و 1000 درجه سانتیگراد بر روی تیوبهای استفاده انجام شد. نتایج آزمون به همراه حداقل عمر تنش گسیختگی محاسبه شده برای آلیاژ Schmidt + Clemens G4879 micro در جدول 5 قابل مشاهده است. مطالعات میکروسکوپی با استفاده از میکروسکوپ نوری روی مقاطع طولی و عرضی تهیه شده در موقعیتهای مشخص شده انجام شد. نتایج این مطالعات قبل و پس از اچ شیمیایی در شکلهای 3 نشان داده شده است. نتایج آنالیزEDS نشان دهنده توزیع فاز کاربید کروم در شبکه دندریتی است که در آن بخشی از عنصر کروم توسط عناصر نیکل، آهن و تنگستن جایگزین شده است. در نواحی یوتکتیک وجود ذرات ناخالصی همراه با تشکیل ریز حفره های میکروسکوپی می باشد. ریز حفره های میکروسکوپی در اطراف ذرات ناخالصی در داخل دندریت ها نیز به چشم می خورند. علاوه بر نواحی تجمعی ذرات حل نشده تنگستن به رنگ سفید در بررسیهای میکروسکوپ الکترونی در ساختار تیوب مستهلک مشاهده شدند. میزان ریز حفرهها در اطراف ذرات کاربید در مجاورت سطح داخلی افزایش یافته و در مجاورت سطح خارجی ترکهای متعدد میکروسکوپی در فاز کاربید مشاهده میشود. در شکل 4، شکل 5 و شکل 6 تصاویر میکروسکوپ الکترونی و نتایج آنالیز EDS مربوط به مقطع عرضی تهیه شده از ریفرمرتیوب مستهلک مشاهده می شوند. چگونگی تشکیل لایه های اکسید سطحی در مجاورت سطح داخلی و خارجی لوله تخریب شده با انجام X-ray line scan مورد بررسی قرار گرفت. نتایج این بررسی که در شکل 7 مشاهده میشود، نشان میدهد که در سطح داخلی لایه اکسید تشکیل شده در سطح عمدتا متشکل از اکسید سیلیسیم است در حالی که در سطح خارجی فاز اکسیدی عمدتا متشکل از اکسید کروم است و نفوذ فاز اکسید به زیر سطح با شدت به مراتب بیشتری رخ داده است. میکروترکهای خزشی

شکل 4-تصاویر میکروسکوپ الکترونی از نواحی نزدیک به سطوح داخلی و خارجی نمونه مستهلک که نشان دهنده¬ی الف- عمق ناحیه فقیر از فاز کاربید در نزدیکی سطح خارجی نمونه مستهلک، ب- عمق ناحیه فقیر از فاز کاربید در نزدیکی سطح داخلی نمونه مستهلک و ج- عمق ناحیه تغییر در مورفولوژی و ساختار فاز کاربید در نزدیکی سطح خارجی ریفرمر تیوب تخریب شده ناشی از میکروترکهای خزشی

نتایج و بحث

نتایج اسپکترومتری شیمیایی تیوبهای استفاده نشده و مستهلک ناشی از میکروترکهای خزشی نشان دهنده تفاوت در درصد وزنی عناصر سیلیکون، منگنز و آهن است. این تغییرات برای آهن تقریباً 1.25٪، برای کروم 0.75٪، و برای سیلیکون و منگنز 0.25٪ و 0.13٪ است. در مقایسه با استاندارد BS/EN 10295-02 G-NiCr28W ، محتوای کروم نمونه ریفرمرتیوب مستهلک تقریباً 1.0-1.5٪ کمتر از حد مجاز استاندارد است که از محدوده تحمل تعریف شده در BS/EN 1559-2:2014 فراتر می رود. علاوه بر این، عنصر تنگستن محدودیتهای تعریفشده را برآورده نمیکند و از تلورانس مجاز 0.15٪ در استاندارد منحرف میشود. بنابراین در درصد وزنی عناصر کروم و تنگستن در نمونه مستهلک نسبت به این استاندارد تغییراتی وجود دارد. پارامترهای عملیاتی که بر سرعت تشکیل میکروترکهای خزشی تأثیر میگذارند عبارتند از شرایط خزش در دمای بالا، تجمع کرنش خزشی، عدم یکنواختی، ناهمسانگردی و ریزنقایص ریفرمرتیوبها در طول سرویس ]9[. علاوه بر این، مدت زمانی که تیوب در شرایط بحرانی سرویس قرار میگیرد، حفظ دما و هستهزایی حفرهها نیز میتوانند در تشکیل میکروترکهای خزشی نقش داشته باشند. هسته زایی حفرهها می تواند منجر به افزایش تنش موضعی شود که بیش از تنش اعمال شده است و رشد بیشتر این حفرهها تحت تنش میتواند منجر به مرحله سوم خزش و شکست نهایی مواد شود. آسیب خزش میتواند سرعت رشد ترک خزشی فولاد در معرض خدمات را تسریع کند[9-10]. ( میکروترکهای خزشی )

در مورد استحکام کششی، نتایج آزمایش دما بالا، تغییرات در خواص مقاومتی را که کاهش تقریباً 17٪ در استحکام نهایی در 800 درجه سانتیگراد و 34٪ در دمای 980 درجه سانتیگراد است را نشان میدهد. علاوه بر این، تیوب مستهلک در دمای 980 درجه سانتیگراد استحکام تسلیم نشان می دهد که تقریباً نصف تیوب استفاده نشده است و تقریباً 21٪ کاهش در استحکام نهایی دارد. به طور کلی با افزایش دما، استحکام کششی (در نرخ کرنش ثابت) کاهش مییابد و نرمی افزایش مییابد و همین امر شرایط را برای رشد و افزایش میکروترکهای خزشی تسهیل میکند و منجر به این موضوع میشود که منحنی تنش-کرنش گردتر شده و با افزایش دما برای این آلیاژ در شرایط از بین مهاجرت فازهای کاربیدی، ضمن کاهش استحکام تسلیم و استحکام کششی، طبق نمودار مرجع، خزش خیلی سریعتر وارد مرحله سوم شده و نمونه آسیب خزشی میبیند]11[. آزمایش خزش انجام شده در دمای 980 درجه سانتیگراد نشان داد که طول عمر تیوب مستهلک در مقایسه با یک تیوب استفاده نشده تقریباً 90 درصد کاهش یافته است. این نشان می دهد که تیوب مستهلک قبل از تغییر شکل به پایان عمر خزشی خود رسیده است. علاوه بر این، آزمایش تنش گسیختگی روی تیوب استفاده نشده در دمای 1000 درجه سانتی گراد افزایش مرحله دوم خزش را با کاهش تنش نشان داد. ( میکروترکهای خزشی ) با مقایسه این نتایج با استاندارد BS/EN 10295-02 G-NiCr28W ، رفتارتنش گسیختگی تیوب استفاده نشده مطابق با استاندارد است، اگرچه اطلاعات تنش گسیختگی در شرایط آزمایش در استاندارد ارائه نشده است]11[. معیار لارسون-میلر نشان داد که عمر تنش گسیختگی تیوب مستهلک در دمای 980 درجه سانتیگراد و تنش اولیه 45 مگاپاسکالی آن تقریباً 11 درصد کمتر از مشخصات استاندارد آلیاژ است. از طرفی در ارتباط با تیوب استفاده نشده، هنگامی که سطح تنش به 38 مگاپاسکال کاهش یافت و دما به 1000 درجه سانتیگراد افزایش یافت، رفتار تیوب با حداقل منحنی عمر خزشی آلیاژ مطابقت داشت ]12[. همچنین اندازه گیری ها نشان دهنده کاهش ضخامت و وزن در واحد طول تیوب مستهلک بود. نرخ کاهش ضخامت 0.61 میلی متر در سال (6.98 E-0.5hr) طی 42 ماه استفاده تخمین زده شد که حداقل دو برابر نرخ مورد انتظار بر اساس معیارهای عمومی مانند CA=3mm بر پایه API530 ]13[ یا CA=1/16 per year بود. محاسبات برآورد شده همچنین افزایش تقریباً 14 درصدی سطح تنش را در طول سه سال و نیم سرویس نشان میدهد. حساسیت تیوب به تغییرات سطح تنش، همراه با افزایش سطح تنش ناشی از خوردگی، منجر به افزایش نرخ تشکیل میکرو ترکها، به هم پیوستن آنها به یکدیگر در شرایط ناپایدار سرویس (یعنی دمای بالاتر از دمای عملیاتی تعریف شده برای آلیاژ G4879 ) و در نهایت رسیدن تنش به نقطه بحرانی و تخریب تیوب قبل از پایان عمر استاندارد شده است. مطالعات میکروسکوپ الکترونی نوری و روبشی (SEM)، (میکروترکهای خزشی ) همراه با تجزیه و تحلیل EDS، تشکیل فازهای کاربید کروم با مورفولوژی سوزنی مانند در مناطق سیاه رنگ تیوب مستهلک را نشان داد. فاز کاربید کروم حاوی تنگستن و شباهت زیادی به کاربید M7C3 داشت. ساختار تیوب مستهلک دانههای متقارن محوری و شبکهای پیوسته از فیلم های کاربید را نشان میدهد. مقادیر نسبتاً بالایی از ذرات ناخالصی اکسید نیز مشاهده شد که نشان از آن دارد که تحت تنش و دمای بالاتر از حد استاندارد، حفرههای میکروسکوپی در اطراف این ذرات و ذرات کاربید یوتکتیک کروم در طول انجماد تشکیل شده است. در مجاورت فاز کاربید کروم، رسوب فاز تنگستن حل نشده در حفرههای میکروسکوپی نیز مشاهده شد. در تیوب مستهلک، مورفولوژی فاز کاربید کروم به طور قابل توجهی تغییر کرده و ذرات جرمی بزرگ با افزایش محتوای تنگستن و ترکیبی نزدیکتر به استوکیومتری M23C6 را تشکیل داده است]12-13[. این تغییرات نشان دهنده قرار گرفتن در معرض دمای حدود 1100 درجه سانتیگراد است. تشکیل لایههای اکسید محافظ، که عمدتاً از اکسیدهای کروم و سیلیکون تشکیل شدهاند، با ناحیه تخلیهشده از این عناصر در نزدیکی سطح تیوب مستهلک مشاهده شد. علیرغم وجود درصد بیشتری از کروم، فازهای اکسید سیلیکون ناپیوسته همچنان مشاهده شد. سطح بیرونی تیوب مستهلک با نفوذ فازهای اکسید به زیر سطح به دلیل کاهش غلظت کروم، شدت اکسیداسیون بیشتری را تجربه کرده است. همانطور که انتظار می رفت، افزایش دما کنترل نشده یا موضعی بوضوح رخ داده است که ناشی از رعایت نکردن پروتکلهای عملیاتی و افزایش بی رویه دما بدون در نظر گرفتن سایر پارامترهای عملیاتی است. در سطح داخلی، شدت خوردگی کمتر به سهم لایه اکسید سیلیکون به دلیل فشار جزئی کمتر اکسیژن نسبت داده شد]11-12-13[. ( میکروترکهای خزشی )

نتیجهگیری

آلیاژ G4879-Micro یکی از این آلیاژهایی است که با افزایش درصد نیکل، کروم و افزودن تنگستن برای تحمل دما تا 1175 درجه سانتیگراد طراحی شده است. در این مقاله با مقایسه نتایج مربوط به آلیاژهای Ni28CrW و G4879-micro و اشاره به این موضوع که آلیاژ G4879-Micro نرخ خزش بسیار پایینتری دارد به بررسی آثار و عواملی که در شرایط ناصحیح اپراتوری کوره ریفرمر منجر به رشد میکروترکهای خزشی و در نهایت از تخریب ریفرمرتیوبها میشود پرداختیم. ترکیب شیمیایی ریفرمرتیوب مستهلک بررسی شده بهویژه از نظر عناصر کروم و تنگستن، از استاندارد BS/EN 10295-02 G-Ni28CrW 2.4879 انحراف زیادی داشت. تجزیه و تحلیل بیشتر نقایص ریزساختاری تیوب مستهلک نشان از این دارد که وجود دانههای هم محور، لایههای کاربید پیوسته در مرز دانهها و حفرههای میکروسکوپی، رشد حفرههای خزشی بزرگ را تسریع کرده و این شرایط در حالی رخ داده است که نشان از دمای بیش از حد موضعی دارد، از طرفی اندازه گیریهای ابعادی و نتیجتاً کاهش ضخامت ریفرمرتیوب نشان دهنده نرخ خوردگی بالای تیوب مستهلک است که به عنصر کروم کمتر در ترکیب آلیاژ در اثر مهاجرت فازهای حاوی کروم و تشکیل فازهای کاربیدی ناپایدار نسبت داده میشود. تشکیل یک لایه تخلیه شده از عناصر آلیاژی بر روی سطح تیوب مستهلک توسط EDS و آنالیز اشعه ایکس تایید می شود. همهی این تجزیه و تحلیلها شواهدی از افزایش دمای کنترل نشده بر اساس ترکیبات اکسید آهن و نیکل را تایید میکند بر اساس تغییرات قطر و محاسبات سرعت خزش، تخمین زده میشود که دمای کاری تیوب مستهلک بالاتر از دمای مجاز سرویس آلیاژ G4879 میکرو در ناحیه تغییر شکلیافته است. در نتیجه، تغییر شکل زودرس و نرخ کرنش بالای تیوبها به عدم رعایت شرایط اپراتوری کوره ریفرمر و استفاده از دماهای بالا جهت افزایش راندمان تولید، بدون رعایت سایر پارامترهای تاثیر گذار از جمله نرخ جریان گاز وردی و فشار عملیاتی نسبت داده میشود. نتیجتاً رعایت نکردن استاندارها و دستورالعمل-های تولیدکننده تیوب و طراحان کوره، منجر به آسیب به این متریال گرانبها در زمانی بسیار کوتاهتر از زمان تعریف شده برای عمر مفید این متریال شده و علاوه بر تحمیل هزینه های بالای تهیه مجدد ریفرمرتیوب، منجر به قطع فرآیند تولید و آسیبهای اقتصادی ناشی از آن گشته است.

ارزیابی نرخ تشکیل میکروترکهای خزشی ناشی از پارامترهای عملیاتی و تاثیر آن در کاهش عمر ریفرمرتیوبهای واحد احیا مستقیم فولاد

این مقاله توسط مهندس متین پاشاخانلو مدیر تحقیق و توسعه شرکت ویستا آسمان به نمایندگی از آقایان دکتر عباس پارسا، مدیرعامل محترم و جناب آقای مهندس امیرحسین یوسف بیگی مدیر بازرگانی شرکت در سمپوزیوم فولاد 402 ارائه شد.

جهت کسب اطلاعات بیشتر با ما در تماس باشید.