مقاله با عنوان ارزیابی پارامترهای فیزیکی گندله و نقش آن در فرآیند احیا مستقیم فولاد سبز و سینتیک نفوذ هیدروژن-ارائه شده در سمپوزیوم فولاد کیش 1401

به عنوان بخشی از تلاشها برای کاهش انتشار CO2 توسط صنعت فولادسازی، در این مقاله فرآیند احیا مستقیم هماتیت تولید شده صنعتی با H2 با استفاده از مدلسازی ریاضی برای ارزیابی اثر پارامترهای فیزیکی گندله (مانند قطر) و دما (600-1200 درجه سانتیگراد) مورد بررسی قرار گرفت.یک اثر تعاملی قوی بین دما و پارامترهای فیزیکی گندله (اندازه گندله) (مشاهده شد، که نشان میدهد این متغیرها نمیتوانند به طور مستقل در نظر گرفته شوند. افزایش دما و کاهش اندازه گندله به طور قابل توجهی به نفع سرعت و میزان احیا هستند، در حالی که تخلخل اثر مرتبطی را نشان نداد. با استفاده از مدل دانه اصلاحشده و شبیهسازی سه واکنش متوالی غیر کاتالیزوری گاز- جامد، با در نظر گرفتن اندازهها و تخلخلهای مختلف گندله، تغییرات در طول واکنش از ۸۰۰ تا ۹۰۰ درجه سانتیگراد به دست آمد. با این حال، برای دماهای دیگر، مکانیسمهای متفاوتی از تغییرات ساختاری باید در مدلسازی در نظر گرفته شود. این نتایج نشاندهنده مشارکت قابل توجهی در توسعه گندله سازی برای فناوری فولادسازی بدون CO2 فولاد سبز است.

مقدمه

در دهههای گذشته، تلاشهای قابلتوجهی برای درک سیستمهای مربوط به واکنشهای غیر کاتالیزوری گاز-جامد، که دارای ویژگیهای مشابه واکنشهای کاتالیزشده توسط جامدات متخلخل هستند، انجام شده است. معادل سازی این سیستم ها شامل انتقال جرم و گرما به طور همزمان به واکنش های شیمیایی می باشد. در واقع، در واکنشهای غیر کاتالیزوری، تغییرات ساختاری گذرا در فاز جامد با ادامه واکنشهای شیمیایی اتفاق میافتد و خواص فیزیکی سیستم گاز-جامد را تغییر میدهد. این اثرات و سایر عوامل خاص مشکلات بیشتری را برای توصیف ریاضی این سیستم ایجاد میکنند. فرآیند احیا مستقیم (DRI) یکی از مهمترین کاربردهای سیستمهای واکنش غیرکاتالیستی گاز- جامد است. این یک مسیر جایگزین برای فرآیند تولید آهن در کوره بلند معمولی، بدون ذوب سنگ آهن و استفاده از کک است. با توجه به این دلایل، سهم روش احیای مستقیم به طور قابل توجهی افزایش یافته است و تولید جهانی فولاد با این روش حدودا 100 میلیون تن فولاد در سال های اخیر است. روش MIDREX پرکاربردترین فناوری است که در حدود 80 درصد از کل تولیدات مبتنی بر DRI با اتکا به آن صورت میگیرد. در مقابل، نگرانیها در مورد گرمایش جهانی باعث ایجاد انگیزه توسعه فنآوریهای پاک در صنایع تولیدی با هدف کاهش انتشار CO2 شده است. یکی از اولویت های انجام شده توسط کنسرسیوم فولادسازان اروپایی، استفاده از فرآیند احیا مستقیم با استفاده از H2 تولید شده از طریق الکترولیز به عنوان تنها گاز احیا کننده است.استفاده از H2 فرآیند احیا مستقیم را بسیار کارآمدتر میکند و منجر به عدم انتشار گاز CO2 میشود. برای فرآیند احیا مستقیم، پیچیدگی به دلیل حضور واکنشهای احیا و دگرگونیهای ساختاری فاز جامد با ادامه یافتن واکنشها افزایش مییابد. مرحله کنترل سرعت (شیمیایی، نفوذی، واسط (میانی)) فرآیند احیا مستقیم منحصر به فرد نیست، زیرا ممکن است به مجموعه ای از شرایط عملیاتی مانند دما، فشار، سرعت جریان، ترکیب گاز و پارامترهای فیزیکی گندله جامد مانند اندازه، مورفولوژی، تخلخل، توزیع منافذ و کانی شناسی بستگی داشته باشد. مطالعه حاضر با هدف بررسی احیای مستقیم گندله های صنعتی با استفاده از H2 به ارزیابی شکل دانه و پیشبینی سه واکنش متوالی احیا و تأثیر متغیرهای فرآیند احیا مستقیم از طریق مدلسازی ریاضی میپردازد.

روش تحقیق

مدلسازی ریاضی فرآیند احیا مستقیم و بررسی پارامترهای فیزیکی گندله

احیای یک گندله ی متخلخل شامل مراحل زیر است:

1- انتقال جرم واکنشگرهای گازی از قسمت حجمی فاز گازی به سطح گندله؛ 2- نفوذ واکنشگرهای گازی از طریق تخلخل های گندله ی جامد؛ 3- جذب گاز در سطح داخلی ذرات متخلخل؛ 4- واکنش شیمیایی بین گاز جذب شده و جامدات؛ 5-واجذب (دفع) محصولات گازی از سطوح جامد؛ 6- نفوذ محصولات گازی از طریق منافذ گندله ی جامد (که بر اساس پارامترهای فیزیکی گندله این مقدار متفاوت است) ؛ (7) انتقال جرم محصولات گازی از سطح گندله به جریان حجم.

فرآیند احیا مستقیم شامل سه واکنش احیای متوالی است:

بر اساس این مکانیسمهای پدیدارشناسی و واکنش هایی که در بالا توضیح داده شد، گندله از دانههای متعددی ( تفاوت در پارامترهای فیزیکی گندله بر اساس نوع آن) تشکیل شده است. برای انجام شبیه سازی فرآیند احیا مستقیم به روش ریاضی ریاضی یکسری مفروضات داریم که بصورت کلی اتخاذ شدهاند و عبارتند از:

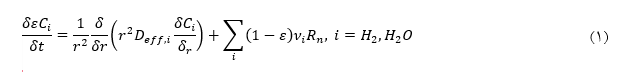

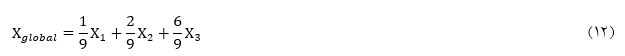

1-دانه های گندله کروی هستند؛ 2- دما و فشار در داخل و اطراف گندله ثابت است؛ 3- H2 و H2O گازهای ایده آل در نظر گرفته شدند؛ 4- واکنش ها مرتبه اول و برگشت پذیر هستند؛ 5- تغییری در قطر گندله (پارامترهای فیزیکی گندله) ایجاد نشده و بدون ترک در طول دانه هستند. این مدل بر اساس ترکیبی از مقاومت های ارائه شده توسط فیلم گاز در اطراف هر دانه، نفوذ و سه واکنش متوالی فرآیند احیا مستقیم است که مجموعه ای از معادلات جبری را از آرایش مقاومت ها برای هر دانه ایجاد می کند. در مطالعه ی حاضر، علاوه بر تغییرات تخلخل در طی واکنش، نفوذ درون و بین دانه ای نیز در نظر گرفته شده است. معادلات حاکم برای فازهای گاز و جامد در معادلات 1 تا 12 نشان داده شده است. واکنش تبدیل کلی جامد توسط انتگرال واکنش تبدیل موضعی دانه ها بدست می آید (11) علاوه بر این، کسرهای نشان داده شده در معادله ی (12) متناسب با سهم هر جزء در حذف کل اکسیژن در تبدیل کلی هماتیت به آهن است. معادله ی تعادل جرم کلی فاز گاز در فرآیند احیا مستقیم عبارت است از:

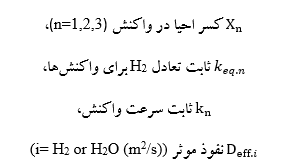

که در آن :

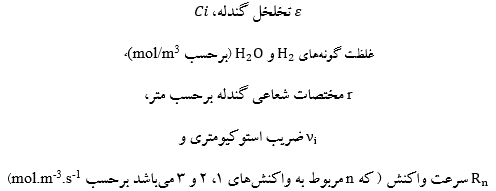

همچنین معادلات موازنه جرم در فرآیند احیا مستقیم بر اساس پارامترهای فیزیکی گندله برای فاز جامد عبارت است از:

در آن:

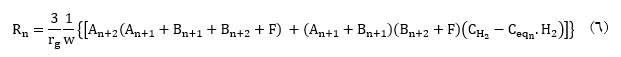

بر این اساس مدل سرعت واکنش فرآیند احیا مستقیم عبارت است از:

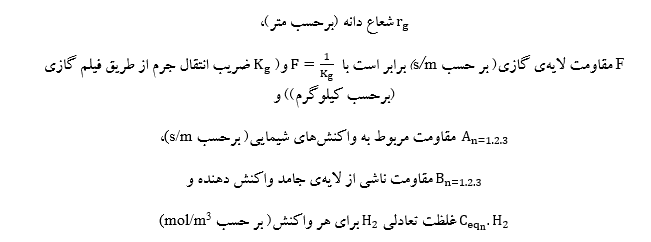

w برابر است با:

طبق رابطه ی 6 داریم:

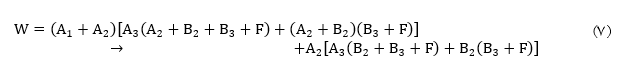

در آن:

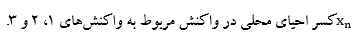

هستند. بنابراین انتگرال تبدیل سراسری جامد توسط واکنش تبدیل موضعی دانه ها در فرآیند احیا مستقیم بر اساس پارامترهای فیزیکی گندله در معادله ی 11 بدست می آید و سهم هر جزء در حذف کل اکسیژن در تبدیل کلی هماتیت به آهن نیز طبق معادله ی 12 حاصل میشود:

نتایج و بحث

بر اساس واکنش های 1، 2 و 3 و معادله ی 6 با بالا رفتن دما، سرعت جنبشی تسریع میگردد اما برخی از معایب مکانیکی نیز در دماهای بالاتر (بالاتر از 1000 درجه ی سانتی گراد) رخ می دهد. درحالی که از دست رفتن جرم به دلیل حذف اکسیژن از اکسیدهای آهن و افزایش تخلخل در همه ی آزمایش ها رایج است و بر اساس واکنش های 1، 2 و 3 و معادله ی 12، حجم گندله بطور قابل توجهی در دمای بالای 1000 درجه ی سانتی گراد افزایش می یابد. حیدری و همکارانش نشان دادند که تغییر چگالی از هماتیت به مگنتیت می تواند باعث ایجاد ریز ترک های ناشی از تغییر حجم شود. علاوه بر این، نفوذ سریع H2 به ویژه در دماهای بالاتر، باعث تورم سریع به دلیل تبدیل فاز جامد، عمدتا هماتیت به مگنتیت می شود. Nyankson و همکارانش تشکیل ترک های واضح تر و گسترده تر را در گندله مشاهده کردند که با استفاده از هیدروژن نسبت به نمونه های فرآوری شده با CO با کاهش همراه بود. در مورد گندله های احیا شده با CO، تشکیل ترک به طور متحدالمرکز بود در حالی که گندله های احیا شده با H2، ترک های گسترده در سرتاسر آنها گسترش یافته و اندازه های شعاعی مختلفی را از سطح تا مرکز گندله نشان دادند. در طی احیای گندله های هماتیت به آهن، محصولات جامد متخلخل بیشتری تشکیل میشود. پارامترهای جنبشی، مانند انرژی فعالسازی ظاهری که در مدل ریاضی این پژوهش بررسی شدهاند، توسط Taknaka و همکارانش اتخاد شدند که برای دمای بین 800 تا 900 درجه ی سانتی گراد مورد تائید هستند و ظاهرا به دماهای دیگر قابل تعمیم نیستند. همچنین در این مطالعه دانه ها کروی در نظر گرفته شدند درحالی که این موضوع مستلزم ارزیابی دقیق تری از ویژگی های ساختاری گندله ( معیار پارامترهای فیزیکی گندله است) مانند اندازه، هندسه، آرایش دانه ها و توزیع تخلخل و در نظر گرفتن ناخالصی ها نیز هست که در این پژوهش از در نظر گرفتن آنها سرباز زده شده است. با این حال کروی در نظر گرفتن دانه، موضوعی است که در بسیاری از شبیه سازی ها در نظر گرفته شده است. به عنوان مثال پیش بینی انجام شده برای دماهای 600 و 700 درجه ی سانتیگراد را می توان با فرض تغییر اندازه در طول فرآیند احیا مستقیم و با دما بهبود بخشید. شایان ذکر است Mirgaux و همکارانش دمای بهینه برای فرآیند احیای گندله های هماتیت با H2 را بین 800 تا 900 درجه ی سانتیگراد بدست آوردند. بر همین اساس مطابق معادله ی 11، افزایش 1 میلی متری شعاع گندله باعث افزایش 21 تا 32 درصدی زمان برای احیای 90 درصدی هماتیت می شود (معادلات 11 و 12). این اثری را نشان می دهد که تغییرات در ویژگی های ساختاری گندله در طول زمان بر فرآیند احیا مستقیم در این دما (800 تا 900 درجه ی سانتی گراد) اعمال می شود.

نتیجه گیری

در این مطالعه، با انجام مدل سازی ریاضی، امکان ارزیابی آماری اثر متغیرهای فرآیند بر تبدیل سراسری (کلی) هماتیت برای تولید آهن از طریق احیا با گاز هیدروژن مورد بررسی قرار گرفت. نتایج نشان می دهد که دما و پارامترهای فیزیکی گندله، به طور قابل توجهی بر فرآیند تاثیر می گذارند و برهمکنش قوی بین آنها وجود دارد، زیرا سرعت احیا در دماهای بالاتر و اندازه ی گندله ی کوچکتر به طور قابل توجهی تسریع می گردد، لذا نمیتوان این متغیرها را بطور مستقل بررسی کرد. در مقابل تخلخل، اثرات قابل توجهی بر فرآیند حوزه ی مورد مطالعه ی این پژوهش نشان نداد. در طول زمان احیا، تخلخل به طرز قابل توجهی افزایش می یابد (معادله ی 1) درحالی که حجم گندله عملا بین 600 و 1000 درجه ی سانتیگراد ثابت می ماند ( با توجه معادلات 8 و11 و واکنش 1، 2 و 3). بر همین اساس و با توجه به محاسبات ریاضی، فرآیند احیا مستقیم در دماهای بالاتر، سریعتر است و تغییرات ساختاری در دماهای بالاتر از 900 درجه ی سانتیگراد در فرآند احیا نمود پیدا می کنند. این یافته ها نشان میدهد که بهترین ویژگی های ساختاری گندله (منظور پارامترهای فیزیکی گندله است) برای فرآیند MIDREX می تواند بطور قابل توجهی با فرآیند احیا مستقیم با هیدروژن متفاوت باشد و تغییراتی در طول فرآیند گندله سازی که بطور خاص بر اساس نیاز تولید فولاد سبز بدون انتشار CO2 طراحی شده باشد، پیشنهاد می کند.

در واقع، در واکنشهای غیر کاتالیزوری، تغییرات ساختاری گذرا در فاز جامد با ادامه واکنشهای شیمیایی اتفاق میافتد و خواص فیزیکی سیستم گاز-جامد را تغییر میدهد. این اثرات و سایر عوامل خاص مشکلات بیشتری را برای توصیف ریاضی این سیستم ایجاد میکنند.

فرآیند احیا مستقیم (DRI) یکی از مهمترین کاربردهای سیستمهای واکنش غیرکاتالیستی گاز- جامد است. این یک مسیر جایگزین برای فرآیند تولید آهن در کوره بلند معمولی، بدون ذوب سنگ آهن و استفاده از کک است. با توجه به این دلایل، سهم روش احیای مستقیم به طور قابل توجهی افزایش یافته است و تولید جهانی فولاد با این روش حدودا 100 میلیون تن فولاد در سال های اخیر است.

یکی از اولویت های انجام شده توسط کنسرسیوم فولادسازان اروپایی، استفاده از فرآیند احیا مستقیم با استفاده از H2 تولید شده از طریق الکترولیز به عنوان تنها گاز احیا کننده است.استفاده از H2 فرآیند احیا را بسیار کارآمدتر میکند و منجر به عدم انتشار گاز CO2 میشود.

1- انتقال جرم واکنشگرهای گازی از قسمت حجمی فاز گازی به سطح گندله؛ 2- نفوذ واکنشگرهای گازی از طریق تخلخلهای گندلهی جامد؛ 3- جذب گاز در سطح داخلی ذرات متخلخل؛ 4- واکنش شیمیایی بین گاز جذب شده و جامدات؛ 5-واجذب (دفع) محصولات گازی از سطوح جامد؛ 6- نفوذ محصولات گازی از طریق منافذ گندله ی جامد؛ (7) انتقال جرم محصولات گازی از سطح گندله به جریان حجم.