پودر قالب ریختهگری ریختهگری مداوم به طور اصلی برای تسهیل عبور فولاد مذاب از تیوب مسی ماشین ریختهگری مداوم استفاده میشوند. اینها با نامهای مختلفی همچون پودر قالب، پودر ریختهگری، پودر ذوب قالب، پودر رسوب ذوب قالب یا پودر فلاکس قالب نیز شناخته میشوند. پودر قالب ریختهگری ریختهگری نقش مهمی در ریختهگری مداوم فولاد مذاب ایفا میکند و یکی از مهمترین و حیاتیترین عوامل در پایداری فرآیند ریختهگری تمیز فولاد مذاب محسوب میشود.

پودر قالب ریختهگری عملکرد فرآیند ریختهگری را بهبود میبخشد و عیوب سطحی را کاهش میدهد. وظایف اصلی پودر قالب ریختهگری عبارتند از (i) محافظت از فولاد مذاب در برابر اکسایش، (ii) فراهم کردن محافظ برای فولاد تا انجام فرآیند انجماد، (iii) کنترل، بهینهسازی و عایقسازی انتقال حرارت از فولاد مذاب به قالب و محیط در جهتهای افقی و عمودی، (iv) جذب آخال های غیرفلزی از فولاد مذاب برای تولید محصول فولادی تمیزتر و (v) ارائه محافظت شیمیایی برای فولاد مذاب در برابر اکسایش و واکنشهای ناخواسته دیگر. بازیسیته بالای پودر قالب ریختهگری توانایی آن را در جذب آخال های غیرفلزی افزایش میدهد.

وقتی ریختهگری مداوم فولاد مذاب در دهه 1950 آغاز شد، روانکاری و انتقال حرارت بین پوسته فولاد و قالب توسط استفاده از روغن دانه کلزا فراهم میشد. در اوایل روزهای آغازین ریختهگری مداوم فولاد مذاب، فولاد مذاب به صورت جریان باز دریافت میشد و از روغنهای نوع کلزا برای محافظت کردن قالب استفاده میشد. با این حال، کیفیت سطح محصولات ریختهگری به دلیل عدم توانایی روغنهای نوع کلزا در فراهم کردن عایق حرارتی کافی، محافظت در برابر اکسایش فولاد و ناتوانی در عمل به عنوان یک فلاکس برای آلومینا ضعیف بود. با ظهور نیم نازل غوطخ ور (SEN) در ریختهگری مداوم فولاد، استفاده از روغنها مشکلات جدیدی را به همراه آورد؛ زیرا پلاکتهای فولادی منجمد شده، سلولها به اندازه کافی بزرگ میشدند و در نتیجه نازل غوطه ور را دچار شکست می کردند

پودرهای قالب ریخته گری به منظور رفع مشکلات مواجهه شده با روغنهای نوع کلزا توسعه یافتهاند. این توسعه توسط بسیاری به عنوان توسعه “آزمایش و خطا” در نظر گرفته شده است. پودرهای قالب مبتنی بر خاکستر بادی تا سال 1968 معرفی شدند. در ابتدا، پودرهای قالب ترکیبات فیزیکی از موادی مانند خاکستر بادی ، سرباره کوره بلند، فلوراسپار، کربناتهای آلکالی و کریولیت بودند. این پودرها تأثیر بسیار مثبتی بر روی افت حرارت و دمای اضافی فولاد مذاب داشتند. همچنین مشخص شد که این پودرها همچنین قالب و پوسته را “تر” میکنند. این پودرها همچنین تأثیر مثبتی بر پارامترهای ریختهگری داشتند که به نوبه خود کیفیت محصول ریختهگری را بهبود میبخشد. با این حال، پودرهای مبتنی بر خاکستر بادی برای محافظت از فولاد مذاب کارآمد نبودند زیرا خاکستر بادی ترکیب متغیری داشت. بنابراین، لازم بود خاکستر بادی را با دقت با سرباره، کربنات سدیم و فلوریت (CaF2) مخلوط کرد تا ترکیب قالب قابل تکراری را به دست آورد. این به توسعه پودر مصنوعی قالب در اوایل دهه 1980 منجر شد. توسعه مداوم پودر قالب ریختهگری از زمان معرفی اولیه آن، اکنون ریختهگری مداوم بسیاری از بخشهای مختلف فولاد را به عنوان عملیات عادی تبدیل کرده است.

اکنون بسیاری از انواع پودرهای قالب با ترکیبها و شکلهای مختلف (دانههای آسیابی، شکل پودر و پودرهای اکسترود شده) تولید میشوند تا مناسب برای ریختهگری گوناگون گریدها و ابعاد فولاد باشند. عواملی که بر ویژگیهای پودر قالب ریخته گری تأثیر میگذارند عبارتند از: (i) ترکیب شیمیایی، (ii) ترکیب معدنی، (iii) ترکیب اندازه دانهها، (iv) فرآیند تولید، (v) روش خشک کردن یا پخت و (vi) محتوای کربن آزاد. هر شکل و نوع پودر ویژگیها و معایب خود را دارد، مانند قیمت، مسائل بهداشتی، جریان، عایق حرارتی و نرخ ذوب. انتخاب پودر نیاز به دانش عمیقی از فرآیند ریختهگری، ترکیب فولاد مذاب، ترجیحات مطلوب و قابل انجام، و ویژگیهای فرآیند و محصول دارد.

پودرهای قالب ریخته گری ترکیبات مکانیکی از اکسیدهای مختلف فلزی و فلوریدها با حاوی مقادیر کمی از کربن هستند تا نرخ ذوب آنها را تنظیم کنند. در طی ذوب پودر، اکسیدها و فلوریدها برای تشکیل یک مذاب واکنش میدهند که پس از خنک شدن، اکسیدها و اکسیفلوریدهای پیچیده تولید میکند. میزان تأثیر این فازها بر ویژگیهای محافظ و انتقال حرارت از خصوصیات شیمیایی پودر اصلی وابسته است. با وجود تعداد بسیار زیادی مؤلفه شیمیایی در پودر قالب، مقایسه عملکرد پودرهای مختلف از نظر ترکیبی دشوار است.

ترکیب پودرهای قالب ریخته گری بر اساس کاربرد، گرید فولاد و محصول مورد نظر متغیر است. با این حال، برخی از مؤلفهها به عنوان اصلیترین عناصر پودرهای قالب در نظر گرفته میشوند. مؤلفههایی که ترکیب را مشخص میکنند عبارتند از: (i) مخلوطی از CaO و SiO2 که حدوداً 70٪ ترکیب را تشکیل میدهد با CaO در محدوده 22٪ تا 45٪ و SiO2 در محدوده 17٪ تا 56٪، (ii) نسبت CaO/SiO2 معمولاً در محدوده 1 تا 1.3 با برخی از پودرها با نسبت بازیسیته 0.8، (iii) MgO حدود 0٪ تا 10٪، (iv) Fe2O3 حدود 0٪ تا 6٪، (v) Al2O3 حدود 0٪ تا 13٪، (vi) Na2O حدود 0٪ تا 25٪، (vii) K2O حدود 0٪ تا 2٪، (viii) فلور حدود 2٪ تا 15٪، (ix) TiO2، B2O3، ZrO2، Li2O و MnO که به پودرها اضافه میشوند تا تطابق با نیاز برنامه و به همین دلیل مقدار آنها ممکن است به طرز قابل توجهی متغیر باشد و (x) کربن حدود 2٪ تا 20٪.

فلوئورین (F) در پودر قالب ریختهگری تأثیر زیادی روی ویژگیهای پودر قالب ریختهگری دارد و همچنین اثرات خطرناکی روی محیط زیست دارد. مزایای فلوئورین عبارتند از: (i) کاهش نقطه ذوب پودر قالب ریختهگری و افزایش ویژگی محافظتی پودر قالب، (ii) کاهش ویسکوزیته پودر قالب ریختهگری و به این ترتیب کمک به تشکیل فیلم نمایی پایدار و مستمر، و (iii) تقویت بلورشدن فیلم پودر. معایب فلوئورین عبارتند از: (i) انتشار مواد ترکیبی قابل تبخیر مانند SiF4 و NaF، و (ii) واکنش با آب سرد که منجر به تشکیل HF میشود.

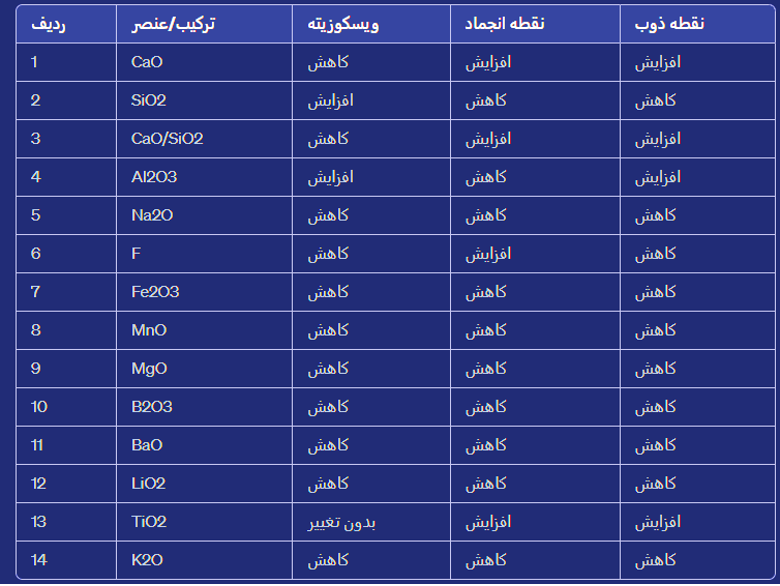

ویسکوزیته، نقطه انجماد، نقطه ذوب و سرعت ذوب مهمترین ویژگیها برای پودرهای قالب ریخته گری محسوب میشوند. پودرهای قالب باید ویسکوزیته پایین، دمای ذئب شدن پایین و نرخ ذوبی داشته باشند که با سرعت ریختهگری مداوم همخوانی داشته باشد. گاهی اوقات لازم است در ریختهگری برخی گریدهای فولاد به چگونگی چگالی و شیمی پودر قالب ریختهگری توجه کرد. ویژگی عایق حرارتی پودر قالب ریختهگری از طریق چگونگی چگالی حجمی، اندازه ذرات و نوع کربن کنترل میشود. تأثیر ترکیب شیمیایی بر برخی از ویژگیهای اصلی پودر قالب ریختهگری در جدول 1 نشان داده شده است.

نیازهای خاصی برای پودر قالب ریختهگری به منظور تناسب با ترکیب فولاد وجود دارد. این نیازها به شرح زیر ذکر شدهاند:

– فولاد کشته شده با آلومینیوم و با کربن پایین نیازمند پودر قالب ریخته گری ای است که بتواند شامل جذب ناخالصی های آلومینا باشد بدون هیچ اثر منفی بر روی ویسکوزیته باشد. پودر قالب ریختهگری باید ویژگیهای عایقی خوبی داشته باشد، جذب خوبی از مواد غیرفلزی داشته باشد و ویژگیهای پایدار داشته باشد. پایداری پودر قالب ریختهگری به معنای توانایی جذب آلومینا بدون هیچ اثر منفی بر روی ویسکوزیته است.

– فولادهای کربنی با کربن در محدوده 0.1٪ تا 0.18٪ به ترک حساس هستند. دمای انجماد بالا برای پودر قالب ریختهگری توانایی انتقال حرارت از طریق قالب را کاهش میدهد. برای حفاظت مناسب، ویسکوزیته پایین پودر قالب ریختهگری لازم است.

– فولادهای کربنی با محتوای کربن بیشتر از 0.18٪ نیز نیاز به پودرهای قالب با ویسکوزیته پایین، چگالی پایین و نقطه ذوب پایین دارند. این پودرها باید ویژگیهای عایقی خوبی داشته باشند، محتوای کربن صحیح داشته باشند و توانایی روانکاری مناسبی داشته باشند.

– فولادهای کربنی فوق العاده کم نیاز به پودرهای قالب دارند که بتوانند ناخالصی های غیرفلزی را جذب کنند، عایقسازی را بهبود بخشند، حفاظت خوبی فراهم کنند و ویژگیهای پایدار و میزان کمی از رسوبهای رسیده به قالب داشته باشند. پودر ریختهگری نباید باعث جذب کربن در فولاد شود.

– پودرهای قالب امروزه به طور کلی به سه گروه تقسیم میشوند، به نامهای (i) مبتنی بر خاکستر بادی، (ii) مصنوعی و (iii) مواد پیش-ذوب یا فریت شده. پودرهای مبتنی بر خاکستر بادی ترکیبهای مکانیکی از مواد خام مانند بوکسیت، آهک، فلوراسپار و غیره با خاکستر بادی پودر شده به عنوان مؤلفه اصلی هستند. پودرهای مصنوعی به سادگی ترکیبات پودر شده مواد خام به نسبتهای مورد نظر هستند. پودرهای پیش-ذوبی، که به طور عمومی برای ریختهگری فولادهای کشتهشده با آلومینیوم با کیفیت بالا برای کشیدن به کار میروند، ترکیبهایی هستند که پس از مخلوط کردن مکانیکی مواد خام ذوب و اندازهگیری شدهاند. پودرهای قالب به اشکال مختلفی تامین میشوند، شامل پودرها، دانههای آسیابی، اکسترود شده و دانههای گرانوله شده. هر نوع پودر قالب ریختهگری مزایا و معایب خود را از نظر هزینه، قابلیت جریان، عایق حرارتی، نرخ ذوب و خطرات بهداشتی دارد. پودرها ارزانتر از محصول گرانول هستند اما پودرهای ریز مشکلات ایمنی دارند. همچنین در تأمین مواد مشکل ترکیبی وجود دارد زیرا ذرات ریز به ته مخزن رسیده و تسویه میکنند. انواع مختلف پودرهای قالب ذیلا توضیح داده شدهاند.

پودرهای خاسکتر بادی: این پودرها ترکیبهای مکانیکی هستند که در آن خاکستر بادی یک مؤلفه مهم در ترکیب است. در این پودرها، خاکستر بادی با مواد معدنی مختلف ترکیب میشود. از آنجا که ترکیب خاکستر به طور قابل توجهی متغیر است، این موضوع تولید و استفاده از این نوع پودر را محدود کرده است.

پودرهای مصنوعی: این پودرها ترکیبهای مکانیکی از مواد معدنی پودر شده ریز هستند. اینها با مخلوطکردن با توربومیکس با کارایی بالا ساخته میشوند. استفاده از مواد خام با نقطه ذوب مشابه مطلوب است. بهتر است تعداد کمتری از مواد خام برای دستیابی به ترکیب مورد نیاز استفاده شود، زیرا این موضوع به سادگی تأمین کیفیت را سادهتر میکند. همچنین مواد خامی که دارای مشکلات بهداشتی هستند، نباید استفاده شوند.

پودرهای پیش-ذوب: این پودرها دارای بخش قابل توجهی از موادی هستند که پیش ذوب شده و سایز بندی شدهاند. معرفی پودرهای پیش-ذوب جهت بهبود یکنواختی و ترکیب شیمیایی انجام میشود.

پودرهای گرانول: این پودرها شکل دانههای کروی یا استخراجی دارند. این گرانول ها نسبت به پودرهای قالب پودری دارای غبار کمتری هستند. دانههای کروی به خصوص برای استفاده خودکار مناسب هستند. پودرهای گرانول توسط روش اسپری تولید میشوند در حالی که پودرهای استخراجی توسط استخراج تولید میشوند. این پودرها کنترل کیفیت بهتری دارند و مسائل بهداشتی کمتری دارند. گرنول های منبسط حاوی یک ماده منبسط کنندههستند. در طی گرمشدن دانهها، عامل منبسط کننده شکل دانهها را تغییر داده و جریانپذیری پودر روی قالب را کاهش میدهد.

پودرهای استارتر: گاهی اوقات از اینها در ابتدای ریخته گری برای ایجاد یک حوضچه سرباره به سرعت تشکیل می شود. این پودرها نقطه ذوب پایینی دارند، محتوای اکسید سدیم (Na2O) بالایی دارند و اغلب حاوی عوامل گرمازا مانند سیلیسید کلسیم و مقدار کمی کربن (کمتر از 1%) هستند. پودرهای استارتر فقط در مواقع لزوم استفاده می شود.

در طی ریختهگری مداوم، فولاد مذاب به طور مداوم از تاندیش به قالب مسی که با آب خنک شده است ریخته میشود. برای محافظت از فولاد مذاب در برابر اکسیداسیون و چسبیدن به قالب، پودر قالب ریختهگری استفاده میشود. پودر قالب ریختهگری به طور مداوم بر روی سطح بالای فولاد مذاب در داخل قالب اضافه میشود که میتواند به صورت دستی یا خودکار انجام شود. این پودر قالب ریختهگری یک لایه با عمق کلی حدود 100 میلیمتر تا 150 میلیمتر تشکیل میدهد. به علت دمای بالای فولاد مذاب که بسیار بالاتر از نقطه ذوب پودر است، گرادیان دما در جهت عمودی از طریق پودر ایجاد میشود. در بالا، پودر قالب ریختهگری تازه اضافه شده و یک لایه پودر تشکیل میدهد. در اضافه کردن پودر قالب، لایههای مختلفی از پودر قالب ریختهگری تشکیل میشوند مکانیزم تشکیل این لایهها به زیر توضیح داده شده است.

پودر قالب ریختهگری گرم میشود و به دلیل واکنش با اکسیژن، بخشی از کربن خود را از دست میدهد. حذف آب هنگام افزایش دما اتفاق میافتد و پودر قالب ریختهگری یک لایه کربنی تشکیل میدهد.

پودر قالب ریختهگری با نرخ مشخصی ذوب میشود و لایههای زینتر شده (خمیری) و مذاب تشکیل میدهد. لایه مذاب به عنوان یک مخزن عمل میکند تا پودر مذاب به استرند تامین شود. این ساختار مذاب باید عمیقتر از طول حرکتی باشد تا خواص روانکاری مناسبی ایجاد شود.

پودر قالب ریختهگری با نفوذ اولیه پودر مذاب به فاصله قالب / استرند یک لایه پودر جامد تشکیل میدهد. این لایه پودر جامد خصوصیاتی شیشهای دارد و به طور معمول دارای ضخامتی بین 2 میلیمتر تا 4 میلیمتر است. این لایه جامد سپس در مناطق با دمای بالا کنار به استرند کریستالیز میشود.

پودر قالب ریختهگری یک لایه پودر مذاب با ضخامت معمولی حدود 0.1 میلیمتر تشکیل میدهد. این لایه مذاب به طول پوسته فولادی پایین میآید و استرند را روانکاری میکند. این روانکار از چسبیدن فولاد به قالب جلوگیری میکند و در نتیجه علتی برای شکستن استرند را از بین میبرد.

پودر در حد منیسکاس (ناحیه ی سطح مذاب) به طور معمول شامل چهار لایه است، به نامهای (i) یک لایه پودر تیره زینتر نشده در بالا، (ii) یک لایه زینتر شده، نیمه واکنش کرده، (iii) یک منطقه خمیری که پودر قالب ریختهگری در حال ذوب شدن است، و (iv) یک لایه سرباره ای مذاب مستقیماً روی فولاد مذاب. فرآیند محافظتی و روانکاری تقریباً به طور کامل در این لایه آخر انجام میشود و به عوامل متعددی وابسته است. به طور معمول، فلاکس ها با ویسکوزیته کمتر و / یا دمای ذوب پایین تمایل به ارائه اصطکاک کمتر، خصوصیات بهتر روان کاری و بنابراین جلوگیری از چسبندگی دارند.

با حرکت از فولاد مذاب به سطح خارجی پودر، سه لایه مختلف وجود دارد که بر اساس حالت تجمع و حالت فیزیکی آنها تعریف میشوند. هر یک از آنها برای محدوده دمایی خاصی وجود دارند. از طرف دیگر، با حرکت از فولاد مذاب به سمت قالب خنکشده، لایههای دیگری شکل میگیرند که با توجه به منحنی ذوب میتوانند پیشبینی شوند. خصوصیات فیلم پودر وظایف اصلی روانکاری استرند و انتقال حرارت قالب را مشخص میکنند. بر اساس ترکیب شیمیایی و ویژگیهای فیزیکی، دو مکانیسم اصلی میتواند رخ دهد، به نامهای کریستالی شدن و شیشهای شدن. تشکیل بلورها برای انتقال حرارت یکنواخت و کنترل شده (افقی) در طول ریختهگری مورد نیاز است که برای جلوگیری از تشکیل ترکهای سطحی لازم است.

اما پودرهای قالب که به طور مستقیم به فولاد مذاب نیز تحمل گرمای فوری را تجربه میکنند که ممکن است وضعیت حرارتی آنها از حالت حرارتی ایستا بسیار متفاوت باشد. به طور معمول پودرها در این مورد رفتار شیشهای دارند.

فرآیند عملکرد پودر قالب

قسمت پایین پودر قالب ریخته گری شروع به زینتر شدن میکند و یک لایه زینتر شده تشکیل میدهد. با این حال، پودری که در تماس نزدیک با فولاد مذاب است، به علت دمای بالا ذوب می شود و یک ساختار مذاب را در بالای فولاد مذاب داخل قالب تشکیل میدهد. در نوارهای باریک و عریض قالب ریخته گری، پودر مایع وارد شکاف باریک بین منیسکاس فولادی و دیوار قالب میشود. وقتی که آب به دیوار قالب خنکشده تزریق میشود یک لایه سنگین و شیشهای تشکیل میشود. اگر بیشتر پودر به این لایه افزوده شود، یا وقتی که گرما پیشاپیش اعمال میشود، احتمال تشکیل فازهای بلوری در این لایه وجود دارد. به علت نرخ بالاتر انتقال گرما در بالای قالب، یک لایه سرباره به نام ریم در بالای منیسکاس و اطراف قالب مسی تشکیل میشود. ساختار لایه سرباره یک قسمت از کنترل جریان گرما افقی است، به عبارت دیگر نرخ خنک شدن فولاد، به طور مستقیم به تعداد عیوب سطحی در محصول نهایی فولادی مرتبط است. دمای سطح فولاد منجمد بالاتر از نقطه ذوب پودر قالب ریخته گری در طول قالب ریخته گری است. به عنوان نتیجه، یک لایه پودر مذاب بین لایههای پودر جامد و پوسته فولاد وجود دارد. این لایه برای حفظ اصطکاک کم بین پوسته جامد و قالب مسی و در نتیجه جلوگیری از چسبیدگی پوسته فولاد به قالب ریخته گری حیاتی است

لایههای فولاد مذاب که نزدیکترین نقطه به قالب مسی هستند، شروع به جامد شدن میکنند. کیفیت و ویژگیهای این پوسته بسیار مهم هستند. بنابراین، این امر ضروری است که پایداری و کیفیت پوسته جامد شده را کنترل و بهینهسازی کنیم. این کار با تنظیم سرعت ریخته گری، سرعت نوسان قالب، انتقال حرارت، و ویژگیهای پودر قالب ریخته گری مانند نرخ ذوب، ترکیب و ویسکوزیته و … انجام میشود. پودر قالب ریخته گری که فولاد مذاب را میپوشاند، یک لایه پودر مذاب تشکیل میدهد. در بالای این لایه، یک لایه زینتر شده غنی از کربن و در بالای آن پودر نزدیک به بدون ذوب وجود دارد. انتظار میرود که پودر قالب ریخته گری چندین عملکرد را انجام دهد مانند (i) محافظت از فلز در برابر اکسیداسیون هوا، (ii) عایق حرارتی برای جلوگیری از انجماد جزئی در سطح، (iii) روانکاری سطح، (iv) روانکاری در تماس میان فلزمذاب و قالب مسی، و (v) امکان انتقال حرارت یکنواخت بین پوسته جامد و قالب مسی بر اساس شرایط ریختهگری را فراهم کند.

در حین نوسان قالب مسی، پودر مذابی که در سطح فولاد مذاب تشکیل شده را در میان پوسته فولادی و قالب ریخته گری نفوذ میکند تا به عنوان روانکار عمل کند و همچنین از تنظیم جذب گرما از پوسته جامد به قالب ریخته گری نیز پشتیبانی میکند. اگر گرما به طور نادرستی کند منتقل شود، پوسته نازکی از این طریق تشکیل میدهد و “شکست” ممکن است رخ دهد، به عبارت دیگر پوسته فولادی پاره میشود، زیرا نمیتواند فشار فروا استاتیک فولاد مذاب را تحمل کند. از سوی دیگر، اگر نرخ حذف گرما بیش از حد بالا باشد، ترکهای طولی ممکن است در محصول ریخته شده ظاهر شوند.

شناسایی پودر قالب ریخته گری

شناسایی فیزیکی نقش مهمی در روند انتخاب و ارزیابی عملکردی ایفا میکند. به طور کلی، ترکیب شیمیایی، ویسکوزیته از جمله آغاز بلورشدن و رفتار ذوب برای شناسایی پودر قالب ریخته گری در نظر گرفته میشوند.

– **ویسکوزیته:** ویسکوزیته پودر قالب ریخته گری بر نفوذ پودر قالب ریخته گری در حین ریختهگری تأثیر میگذارد. به طور کلی، نفوذ با کاهش ویسکوزیته پودر قالب ریخته گری برای شرایط عملی مشابه افزایش مییابد. پنجرههای عملیاتی برای ویسکوزیته اصولاً بر اساس قوانین ساده مبتنی بر تجربه است، اما نیازهای دیگر مانند کنترل جذب پودر نیز نقش مهمی در تعریف ویسکوزیته مورد نیاز پودر قالب ریخته گری ایفا میکند.

– **رفتار ذوب:**. رفتار ذوب میتواند به وسیله مسیر ذوب و سرعت ذوب توصیف شود. در هر دو مورد، افزودن کربن آزاد به عنوان یک عامل اصلی مدنظر قرار میگیرد. پارامتر اصلی دیگر وضعیت جریان در قالب ریخته گری، به عبارت دیگر پایداری منیسکاس در حین ریختهگری است. عمق ساختار مذاب از مقادیر تعادلی میان تغذیه و نفوذ پودر قالب ریخته گری نتیجه میشود.

– **مسیر ذوب:** مسیر ذوب پودر قالب ریخته گری با استفاده از میکروسکوپ مرحله گرم تعیین میشود. نتایج به طور عمومی به عنوان مقادیر نرمشدن، ذوب و دمای جریان ارائه میشود.

– **سرعت ذوب:** سرعت ذوب پودر قالب ریخته گری با استفاده از متد نرمشدگی معمولاً تعیین میشود. با استفاده از این متد، جابهجایی یک سیلندر پیشفشرده از پودر قالب ریخته گری به عنوان یک تابع از زمان در دمای ثابت (1400 درجه سلسیوس) اندازهگیری میشود. این متد نتایج کیفی را تولید میکند که ممکن است به ترکیب پودر قالب ریخته گری، به عبارت دیگر محتوای کربن آزاد پودر قالب ریخته گری مرتبط شوند.

شرکت ویستا آسمان تامین کننده انواع پودر قالب ریخته گری. جهت کسب اطلاعات بیشتر با ما در تماس باشید