در بسیاری از صنایع، اندازه ذرات مواد نقش بسیار مهمی در کیفیت و کاربردهای محصول نهایی دارد. یکی از رایجترین روشها برای اندازهگیری اندازه ذرات، استفاده از سیستم اندازهگیری “مش” است. مش به تعداد سوراخهای موجود در یک الک استاندارد در هر اینچ مربع اشاره دارد. هرچه تعداد سوراخها بیشتر باشد، اندازه ذراتی که میتوانند از الک عبور کنند کوچکتر خواهد بود. در این مقاله به بررسی کامل سیستم مش، استانداردهای مرتبط، روشهای اندازهگیری، و کاربردهای آن در صنایع مختلف میپردازیم.

**1. تعریف سیستم مش**

سیستم مش یک روش اندازهگیری برای توصیف اندازه ذرات است. برای فهم بهتر این مفهوم، باید بدانیم که الکهای استفاده شده در این سیستم دارای سوراخهای ریز و دقیقی هستند. تعداد این سوراخها در هر اینچ مربع مشخص میکند که ذرات به چه اندازهای باید باشند تا بتوانند از این الک عبور کنند. به عنوان مثال، یک الک با مش 100 دارای 100 سوراخ در هر اینچ مربع است. بنابراین، ذراتی که از آن عبور میکنند بزرگتر از ذراتی هستند که از الک با مش 200 عبور میکنند.

**2. استانداردهای اندازهگیری مش**

یکی از مهمترین جنبههای سیستم مش، استانداردهای مرتبط با آن است. مهمترین و رایجترین استانداردها عبارتند از:

– **ASTM (American Society for Testing and Materials)**: ASTM استانداردهای بینالمللی برای انواع مختلف مواد را تعیین میکند. برای اندازهگیری اندازه ذرات، ASTM D6913 و ASTM E11 از استانداردهای کلیدی هستند.

– **ISO (International Organization for Standardization)**: استاندارد ISO 3310 به طور خاص برای الکهای آزمایشگاهی و تعیین اندازه ذرات تدوین شده است.

– **Tyler Standard Screen Scale**: این سیستم اولین استاندارد اندازهگیری مش در جهان بود و هنوز هم در برخی صنایع استفاده میشود.

در هر یک از این استانداردها، ابعاد سوراخهای الک و همچنین روشهای تست و تایید کیفیت الکها به دقت تعریف شده است.

**3. نحوه محاسبه اندازه مش**

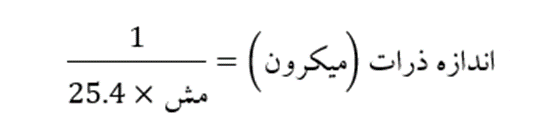

برای محاسبه اندازه مش، تعداد سوراخهای موجود در هر اینچ مربع محاسبه میشود. سپس برای تبدیل این عدد به اندازه ذرات، فرمول زیر مورد استفاده قرار میگیرد:

بر اساس این فرمول، هر چه عدد مش بزرگتر باشد، اندازه ذرات کوچکتر است. برای مثال، در مش 325، اندازه ذرات حدود 44 میکرون است.

**4. مش و اندازه ذرات**

همانطور که گفته شد، سیستم مش برای تعیین اندازه ذراتی که از یک الک عبور میکنند، استفاده میشود. با افزایش عدد مش، اندازه ذرات کوچکتر میشوند. در زیر جدولی آورده شده است که برخی از مشهای رایج و اندازه ذرات مربوط به آنها را نشان میدهد:

این جدول نشاندهنده کاهش اندازه ذرات با افزایش عدد مش است. در بسیاری از صنایع، از مشهای مختلف برای تفکیک و دستهبندی مواد استفاده میشود.

**5. کاربردهای سیستم مش در صنایع مختلف**

اندازهگیری مش در بسیاری از صنایع کاربرد دارد. برخی از مهمترین کاربردها عبارتند از:

– **صنعت ساختمان**: در تولید سیمان، گچ و دیگر مواد ساختمانی، اندازه ذرات اهمیت بالایی دارد. به عنوان مثال، سیمان پرتلند باید ذرات ریزی داشته باشد تا بتواند به درستی عمل کند.

– **صنعت داروسازی**: در تولید داروها، پودرها و مواد شیمیایی دارویی، اندازه ذرات تأثیر مستقیمی بر سرعت جذب و کارایی محصول نهایی دارد.

– **صنایع شیمیایی**: در تولید رنگها، پودرهای شیمیایی و کاتالیستها، اندازه ذرات برای تضمین کارایی و واکنشهای شیمیایی بهینه حیاتی است.

– **متالورژی و استخراج معادن**: در فرآیندهای استخراج و تصفیه فلزات، مش به عنوان یک ابزار مهم برای طبقهبندی و جداسازی مواد مختلف استفاده میشود.

**6. روشهای تست و تعیین مش**

برای تعیین مش مواد، چندین روش تست وجود دارد که به طور دقیق اندازه ذرات را تعیین میکنند:

– **الک کردن دستی**: در این روش، مواد از طریق یک یا چند الک عبور داده میشوند تا اندازه ذرات به دست آید.

– **الک کردن با ماشین**: این روش مشابه روش دستی است، اما با استفاده از ماشینآلات اتوماتیک که فرآیند الککردن را با دقت بیشتری انجام میدهند.

– **تست لیزری**: در این روش پیشرفته، با استفاده از پرتوهای لیزر و نرمافزارهای کامپیوتری، اندازه دقیق ذرات به دست میآید.

هر یک از این روشها دارای مزایا و محدودیتهای خاص خود هستند و بسته به نوع ماده و نیاز صنعت، از روش مناسب استفاده میشود.

**7. چالشها و مشکلات در استفاده از سیستم مش**

با وجود اهمیت زیاد سیستم مش، برخی چالشها و مشکلات نیز در استفاده از این سیستم وجود دارد. برخی از این چالشها عبارتند از:

– **غیر یکنواختی الکها**: گاهی اوقات، به ویژه در الکهای قدیمی یا با کیفیت پایین، سوراخها ممکن است اندازه دقیقی نداشته باشند. این امر میتواند باعث کاهش دقت در اندازهگیری شود.

– **تنوع در مواد**: برخی مواد به دلیل شکل خاص ذراتشان، به سختی از الکها عبور میکنند. این مسئله میتواند نتایج را تحت تأثیر قرار دهد.

– **هزینه تستهای پیشرفته**: تستهای لیزری و سایر روشهای پیشرفته، به تجهیزات و تکنولوژیهای پیشرفته نیاز دارند که ممکن است هزینههای بالایی داشته باشند.

**8. مقایسه سیستم مش با دیگر روشهای اندازهگیری ذرات**

سیستم مش یکی از قدیمیترین و رایجترین روشها برای اندازهگیری ذرات است، اما روشهای دیگری نیز وجود دارد که در برخی موارد ممکن است دقیقتر یا کارآمدتر باشند. این روشها شامل:

– **تستهای نوری**: که از لیزر برای اندازهگیری دقیق ذرات استفاده میکنند.

– **آنالیز میکروسکوپی**: در این روش، اندازه ذرات با استفاده از میکروسکوپ تعیین میشود.

این روشها در مقایسه با مش ممکن است دقت بالاتری داشته باشند، اما هزینه و پیچیدگی بیشتری نیز دارند.

**نتیجهگیری**

اندازهگیری مش یک ابزار حیاتی در بسیاری از صنایع است. از داروسازی تا ساخت و ساز، مش به شرکتها کمک میکند تا ذرات را طبقهبندی کرده و محصولات خود را بهینهسازی کنند. با این حال، دقت و کیفیت الکها و روشهای تست نیز بسیار مهم است و انتخاب درست سیستم اندازهگیری میتواند تفاوت بزرگی در کیفیت محصول نهایی ایجاد کند.

در پایان، باید تأکید کرد که انتخاب مش مناسب برای هر ماده بستگی به کاربرد خاص آن دارد و هرچه نیاز به ذرات ریزتر باشد، مشهای با اعداد بزرگتر مورد نیاز هستند.

این مقاله شامل مباحث کلیدی مانند تعریف مش، استانداردها، نحوه محاسبه، کاربردها و روشهای تست است که تمام جزئیات مورد نیاز برای فهم دقیق سیستم مش را پوشش میدهد.