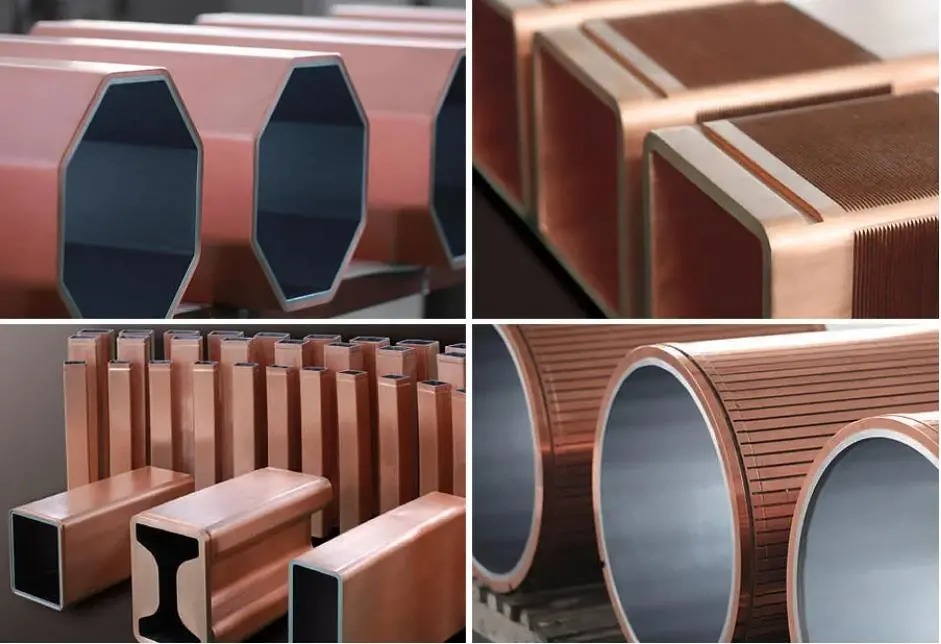

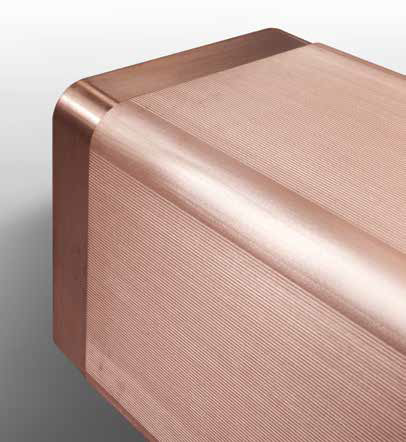

قالب مسی یا تیوب مسی خطوط CCMکه با نام Copper Mould Tube در صنعت شناخته میشود یکی از مهمترین اجزای ماشین ریخته گری مداوم است. همان طور که می دانید وظیفه ماشین ریخته گری یا CCMمداوم، تبدیل مستقیم فولاد مذاب به فولاد جامد شده در اشکال ساده هندسی با مقاطعی همچون مستطیل، مربع و دایره می باشد . این شکل هندسی محصولات خروجی از ماشین توسط قالب مسی تعیین می شود. در واقع قالب مسی ، مذاب فولاد را از بالا دریافت می کند و در انتهای قالب، فولاد جامد شکل گرفته را در شکل هندسی موردنظر تحویل می دهد. مثلا مقطع تیوب مسی های موجود در شکل از به صورت مربعی است و از همین رو انتظار میرود که مقطع شمش خروجی نیز دقیقا به همین شکل باشد.

با توجه به اینکه گفتیم از بالای قالب مسی مذاب، فولاد وارد می شود و از انتهای آن فولاد جامد شده خارج می شود بنابراین باید فرآیند خنک سازی مذاب به سرعت صورت گیرد. برای اینکه این خنکسازی صورت گیرد اطراف قالب مسی آب تزریق می شود. بنابراین فولاد مذابی که از بالای قالب وارد می شود در برخورد با بدنه داخلی قالب به سرعت خنک می شود. جنس قالبهای مسی همانطور که از نامشان پیداست پایه مس می باشد. مس از این رو انتخاب می شود تا این انتقال حرارت لازم بین فولاد مذاب درون قالب و آب تزریق شده به جداره بیرونی قالب به سرعت صورت گیرد.

با توجه به توضیحاتی که داده شد مشخص می شود که تیوب مسی مهمترین نقش را در ماشین ریختهگری مداوم را دارد. بدنه داخلی قالب مسی در دمای کاری بسیار بالا که دمای فولاد مذاب حدود 1570 درجه سانتیگراد است در حال کار است و از طرف دیگر بدنه خارجی این قالبها با آب دمای محیط در ارتباط است. بدیهی است این اختلاف دمای شدید در جداره قالب شوک حرارتی شدیدی را به بدنه قالب وارد می سازد به طوریکه در بسیاری از موارد این قالب ها دچار اعوجاج می شوند.

مشکلات رایج ایجاد شده در این قالب ها شامل : سائیدگی قالب به صورت غیریکنواخت، اعوجاج قالب و تغییر شکل هندسی مقطع قالب از مربع به لوزی و همچنین ایجاد ترک در قالب می باشد.

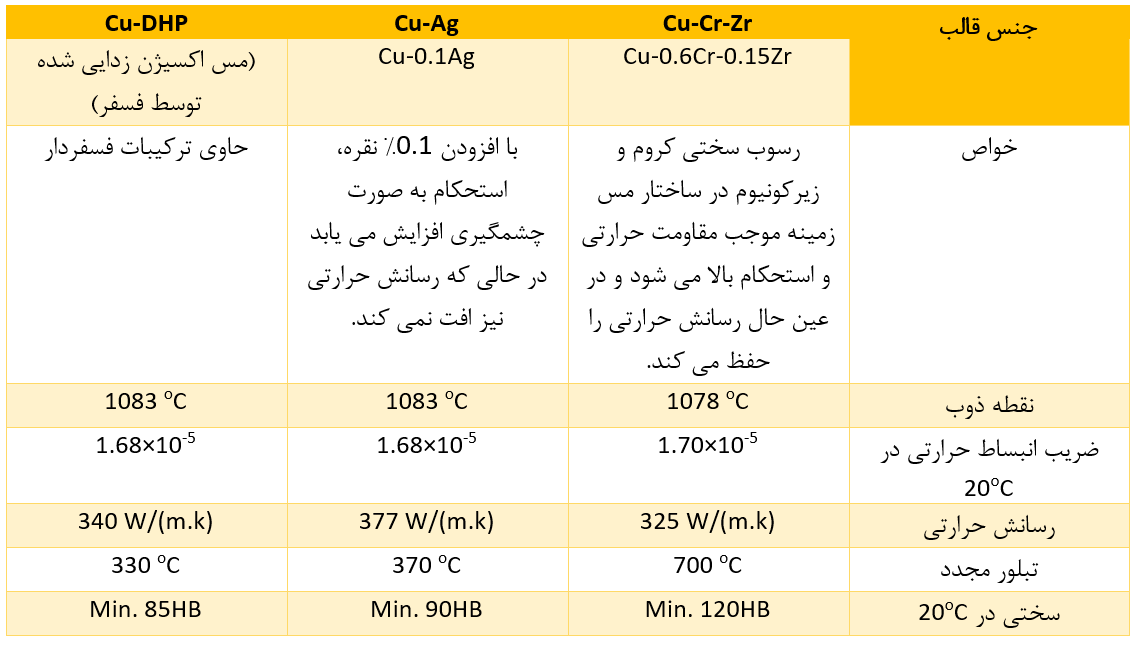

متریال مورد استفاده در تولید قالب مسی

برای تولید قالب های مسی ریخته گری مداوم با عمر بالا ابتدا به جنس متریال قالب دقت می شود. چند نوع جنس رایج شامل: CuAg، CuCrZr و Cu-DHP (مس اکسیژن زدایی شده توسط فسفر) می باشد. عناصر افزودنی مس به نحوی انتخاب می شوند که هم از رسانش حرارتی مس کاسته نشود و هم استحکام قالب و هم تحمل دمایی آن افزایش یابد. در جدول زیر اطلاعات تخصصی این مورد ارائه شده است.

قالب مسی از جنس CuDHP

مس DHP ( مس اکسیژن زدایی شده توسط فسفر ) هنوز برای تولید تیوب مسی برای ریخته گری مداوم استفاده می شود که در آن جریان حرارتی معمولاً متوسط است و ضخامت تیوب ها بیش از حد نیست.

قالب مسی از جنس CuAg

خواص این مواد به طور گسترده ای شناخته شده است. مس DHP نیز هنوز برای تولید قالب برای ریخته گری مداوم استفاده می شود که در این قالب نیز جریان حرارتی معمولاً متوسط است و ضخامت قالب ها بیش از حد نیست.

قالب مسی از جنس CuCrZr

به منظور بهبود خواص مکانیکی آلیاژهای مس در دمای بالا، متخصصان متالورژی به آلیاژهای سخت شده ساختاری روی آورده اند. آلیاژهای متعددی وجود دارد که می توان آنها را در محلول اشباع چند عنصر بدست آورد، اما نتایج همیشه با واقعیت های صنعتی مانند مقابله با مشکلات آلودگی، هزینه های بالا و از دست دادن بیش از حد رسانایی حرارتی سازگار نیست. آلیاژ فوق یک راه حل عالی است زیرا تمام الزامات مورد نیاز را برآورده می کند. این آلیاژ به طرز قابل توجهی سخت است و ثبات خود را در دمای بیش از 500 درجه سانتی گراد حفظ می کند.

قالب مسی از جنس CuNiP

هدایت حرارتی کنترل شده آلیاژ CuNiP به طور قابل توجهی وضعیت بحرانی شرایط سرمایش را که به سه متغیر مرتبط است (ضخامت لایه روان کننده، جریان حرارتی و جمع شدن پوسته انجماد) کاهش می دهد. در نتیجه از تنش حرارتی بیش از حد جلوگیری می شود و مشکلات ترک خوردگی کاهش می یابد.

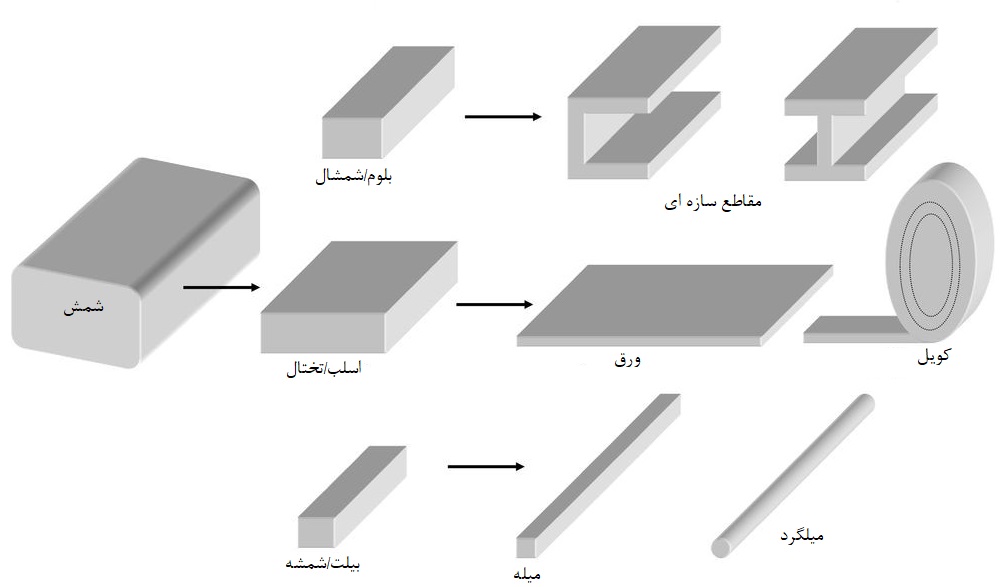

انواع شمش تولیدی در ریخته گری مداوم

همانطور که قبلا گفته شد قالب مسی خطوط CCM وظیفه تعیین شکل شمش خروجی را بر عهده دارد. به محصول جامد فولادی خروجی از قالب مسی در حالت کلی شمش می گوییم. اما بنا به شکل و ابعاد مقطع خروجی، نام های متفاوتی را به شمش خروجی اختصاص می دهیم. مقاطع رایج در ریخته گری مداوم شامل: بیلت، بلوم و اسلب می شود.

مقاطع دیگری با نام هایی همچون راند (Round) که شکل استوانه ای دارد و یا اشکال با مقاطع هندسی ساده و چند ضلعی (مثلا مقطع 6 ضلعی) نیز گاها تولید می شود که مکانیزم کاری آنها نیز مانند سایر قالب هایی بیلت و بلوم میباشد. مقطعی با شکل مشابه ریل راه آهن نیز وجود دارد که معمولا تحت عنوان بیم بلانک شناخته می شود.

بیلت (شمشه)

ابعاد مقطع بیلت ها معمولا به صورت مربع با ضلع حدود 15 تا 18 سانتیمتر می باشد. بنابراین قالب مسی مورد استفاده برای بیلت ها لازم است مقطعی با همین ابعاد را داشته باشد.

ارتفاع قالب تیوب مسی مورد استفاده برای بیلت معمولا در حدود 80 سانتی متر می باشد. تیوب مسی ریخته گری مداوم مورد استفاده برای بیلت ها کمی خمیدگی در راستای عمودی دارد و ضخامت دیواره این تیوب ها معمولا در حدود ده درصد طول ضلع مقطع می باشد. مثلا برای مقاطع با ضلع 15 سانتیمتر در حدود 15 میلیمتر ضخامت دیواره تیوب مسی می باشد.

بلوم (شمشال)

مقطع بلوم معمولا به شکل مربع یا مستطیل است. معمولا حداکثر اندازه ضلع مقطع بلوم 50 سانتی متر میباشد.

اسلب (تختال)

از دیگر محصولات خروجی ریخته گری مداوم اسلب یا تختال می باشد. مقطع اسلب ها مستطیلی با طول زیاد و عرض نسبتا کم می باشند. طول مقطع اسلب ها گاها تا 3 متر نیز میرسد و ضخامت آن ها نیز نهایتا حدود 32 سانتی متر است.

قالب های مسی خاص

برای تسمه های نازک از غلتک به عنوان قالب مسی استفاده می شود. تصویری از این نوع غلتک در زیر مشاهده می شود.

نحوه تولید قالب مسی ریخته گری مداوم

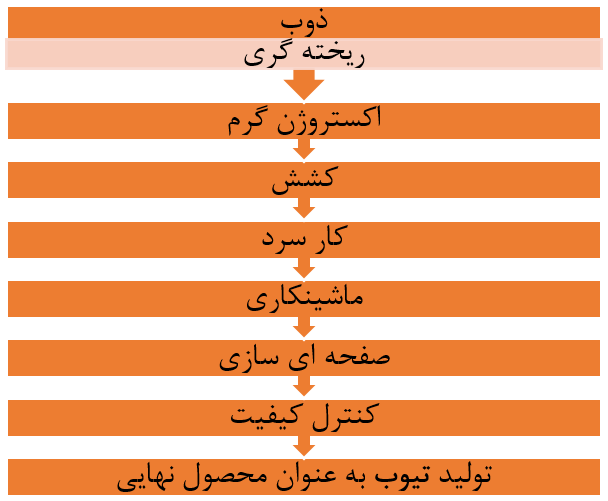

روش تولید قالب مسی خطوط CCM ، از روش های تولید با تکنولوژی بالا محسوب می شود که در شکل زیر اینفوگرافی مرتبط با آن را ملاحظه می کنید.

دسته بندی روش های تولید قالب مسی ریخته گری مداوم بر اساس انواع قالب

در مقاطع بزرگتر همچون اسلبها، به جای یک تیوب مسی یکپارچه، از چند صفحه مسی جداگانه که در کنار هم فیکس شده اند استفاده می شود. بنابراین می تواند قالب مسی را به دو نوع تیوب و پلیت تقسیم نمود که در شکل های زیر مراحل روش تولید هر یک را مشاهده می کنید:

فلوچارت روش تولید تیوب مسی جهت ریخته گری مداوم فولاد:

فلوچارت روش تولید صفحه/پلیت قالب مسی جهت ریخته گری مداوم فولاد:

در نحوه تولید قالب مسی خطوط CCM علاوه بر جنس قالب به هندسه قالب نیز دقت می شود تا عمر قالب افزایش یابد. مثلا در بعضی از تحقیقات مشخص شده که میزان پخ چهارگوشه قالب نیز تا حد زیادی بر عمر آن تاثیر دارد. علاوه بر این در تکنولوژی تولید این قالب ها گاها آن ها را به صورت موجدار تولید می کنند. تیوب مسی موجدار باعث می شود مزایای زیادی مطابق موارد زیر در نحوه کاری قالب ایجاد شود:

- جلوگیری از اعوجاج و ممانعت از تغییر شکل مقطع شمش

- افزایش قابلیت روانکاری و جذب روانکار در تمام سطح قالب

- جلوگیری از سائیدگی های غیریکنواخت در قالب

- افزایش چشمگیر قدرت خنک کاری قالب

مزایای بالا منجر به افزایش طول عمر قالب می شود.

در تحقیقات صورت گرفته در شرکت ویستا آسمان مشخص شده که چنانچه از قالب با سطح داخلی موجدار استفاده شود مساحت تماس بین قالب مسی و پوسته فولادی تشکیل شده می تواند حتی بیش از 50 درصد افزایش یابد که این افزایش مساحت خود موجب افزایش سرعت خنکسازی قالب می شود. یکی از دلایلی که موجب اعوجاج در قالب مسی می شود گرادیان حرارتی غیریکنواخت در قالب است. مطالعات نشان داده که در صورت استفاده از قالب موجدار فولاد مذاب به صورت یکنواخت تر منجمد می شود و این یکنواختی باعث کاهش تنش های حرارتی غیریکنواخت به قالب و در نتیجه افزایش عمر تیوب مسی می شود.

علاوه بر این ایجاد موج در سطح قالب موجب بهتر شدن خاصیت روانکاری قالب می شود. در واقع وجود موج ها همچون مسیری مناسب برای عبور دادن روانکار در دیواره قالب عمل می کند. در تصویر زیر یک نمونه قالب با سطح داخلی موجدار را مشاهده می کنید. لازم به ذکر است که وظایف روانکار در ریخته گری مداوم بسیار با اهمیت است و در کیفیت شمش نهایی تاثیر زیادی دارد. در حالت ایده آل لازم است تا روانکاری سطوح قالب به صورت یکنواخت صورت گیرد اما در عمل مشاهده می شود که در قالب های مسی معمولی این مورد به خوبی و یکنواخت صورت نمی گیرد. اما همانطور که ذکر شد در صورت استفاده از قالب های با سطح داخلی موجدار فرآیند روانکاری قالب به صورت بسیار مناسبتر صورت می گیرد.

توضیحات بیشتر مربوط به روانکاری قالب را می توانید در قسمت مربوط به پودر قالب ریخته گری بخوانید.

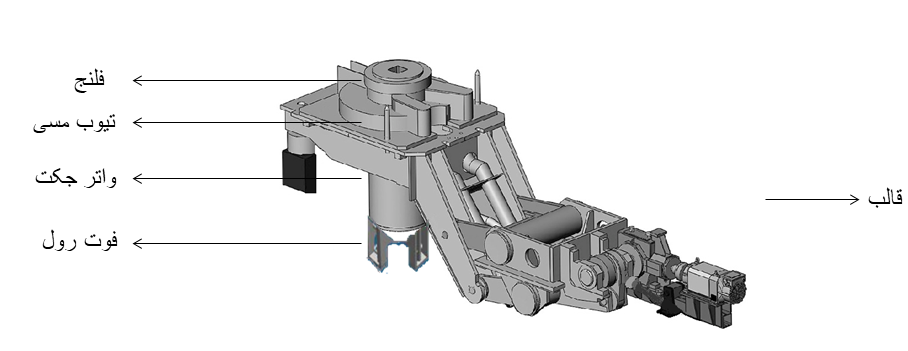

همانطور که در بالا اشاره شد قالب های مسی گرمای فولاد مذاب را گرفته به آب اطراف خود منتقل میکنند. پس در واقع فضای اطراف این قالب ها آبگرد می شود. به این محفظه واتر جکت (water jacket) نیز گفته می شود. آب ورودی به محفظه آبگرد معمولا در دمای نزدیک به دمای محیط قرار دارد و در حین خروج از محفظه آبگرد، وقتی حرارت پوسته خارجی قالب مسی به آب منتقل می شود در حد چند درجه سانتیگراد دمای آب خروجی بالا می رود. دبی آب ورودی به قالب از طریق همین اختلاف درجه حرارت قابل محاسبه است. برای مقاطع بیلت محاسبات دبی آب ورودی به محفظه آبگرد از طریق معادلات مخصوصی صورت می گیرد. محاسبات دبی آب ورودی قالب را می توانید در قسمت محاسبات سایت مشاهده نمایید.

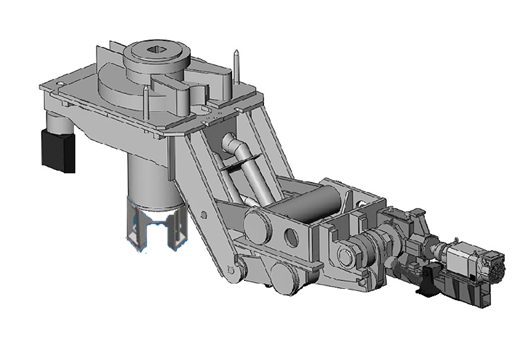

عملکرد میز قالب مسی خطوط CCM

برای اینکه فرآیند خروجی شمش از تیوب مسی به خوبی صورت گیرد تیوب توسط یک سیستم جک نوسانی مدام در حال نوسان است. این نوسان توسط سیستمی با نام «میز قالب» صورت می گیرد. تصویری از میز قالب را در شکل زیر مشاهده می کنید.

پس از عبور از مرحله قالب، شمش خروجی توسط سیستم های کشاننده به سمت بیرون کشیده می شود. سرعت خروج شمش در هر ابعاد شمش متفاوت است. معمولا برای مقاطع کوچکتر سرعت خروج شمش بالاتر است. مثلا در بیلت هایی با ابعاد مقطع 150*150 میلیمترمربع سرعت خروج شمش در حدود 2.5 تا 3 متر بر دقیقه تنظیم می شود. این در حالی است که در مقاطع بزرگتر همچون اسلب با ابعاد 300*1000 میلیمترمربع سرعت خروج شمش 1.2 متر بر ثانیه است.

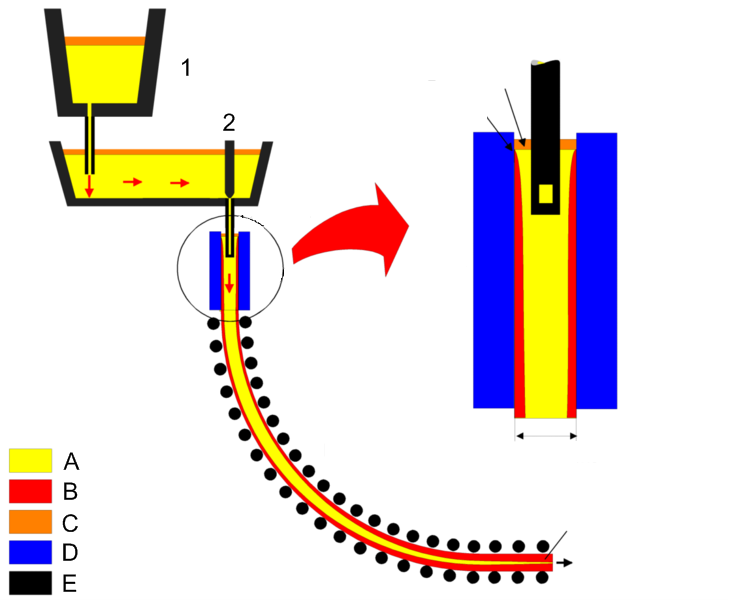

مکانیسم خروج رشته از قالب مسی

پوسته شمش هنگام خروج از قالب مسی به صورت جامد می باشد. اما همچنان فولاد وسط رشته به صورت مذاب باقی مانده است. این که وسط رشته به صورت مذاب باقی مانده باعث می شود تا پوسته دمای بالایی را در حین خروج از قالب داشته باشد. این دمای بالا و مذاب باقیمانده وسط رشته باعث می شود تا رشته در حال خروج، شکلپذیری مناسبی داشته باشد؛ از همین رو قابلیت ریخته گری مداوم به صورت منحنی امکان پذیر می شود. در روش ریخته گری مداوم منحنی، رشته فولادی در مسیری که ربع محیط یک دایره را شامل می شود حرکت می کند و شعاع این دایره در حدود 10 متر می باشد.

در شکل زیر تصاویری از رشته و کلیات سیستم ریخته گری مداوم را مشاهده می کنید.

پس از خروج رشته از قالب مسی لازم است که مرحله به مرحله دمای بسیار بالای موجود در رشته فولادی کاهش یابد و مذاب وسط آن نیز در انتهای مسیر به جامد تبدیل شود. بنابراین برای این کار از اسپری آب بر سطح رشته فولادی استفاده می شود. این کار باعث می شود تا به تدریج دمای رشته فولادی کاهش یابد. برای حرکت دادن شمش همانطور که در تصویر ملاحظه می شود تعداد زیادی غلطک شمش را به سمت پایین هدایت میکنند. سرمایش و حرکت شمش به نحوی تنظیم می شود که دقیقا در انتهای مسیر وقتی شمش همراستای افق میشود مذاب باقیمانده به جامد تبدیل شود. پس از منجمد شدن کامل رشته در حالت افقی فرآیند برش رشته صورت می گیرد.

سایز و هندسه و جزئیات تجاری قالب های مسی

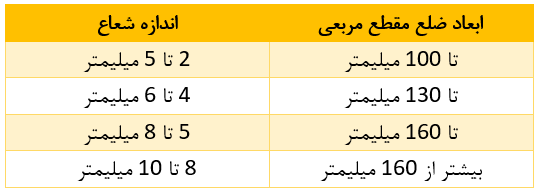

قالب های مسی معمولا در اشکال مختلفی از جمله شکل مستقیم و منحنی با راستای موازی و یا مخروطی تولید می شوند. برای پوشش دهی این قالب ها معمولا پوشش های بر پایه کروم با ضخامت بین 0.08 تا 0.12 میلیمتر استفاده می شود. ابعاد این تیوب ها در حالت های رایج تجاری برای مقاطع مربعی نهایتا تا 450 میلیمتر می باشد. ضخامت دیواره این قالب ها در حالات عادی تجاری نهایتا 30 میلیمتر می باشد. اندازه شعاع گوشه های قالب تاثیر زیادی بر یکنواختی پوسته شکل گرفته در قالب دارد. میزان توصیه شده شعاع گوشه های قالب برای هر مقطع در جدول زیر آورده شده است.

برای قالب های با ابعاد بزرگتر (مثلا برای تولید اسلب)، از صفحات قالب استفاده می شود، به اینصورت که دیواره های اطراف به جای اینکه به صورت یکپارچه باشند به صورت چند صفحه مسی جداگانه به هم متصل میشوند. لید اسلب)، از صفحات قالب استفاده می شود، به اینصورت که دیواره های اطراف به جای اینکه به صورت یکپارچه باشند به صورت چند صفحه مسی جداگانه به هم متصل میشوند.

شکل و هندسه بیرونی قالب مسی

همانطور که قبلا برای سطح داخلی قالب اشاره شده موجدار شدن سطح دیواره داخلی قالب باعث انتقال و تبادل حرارتی سریعتر می شود. به همین طریق دیواره بیرونی قالب ها نیز گاها به صورت موجدار تولید میکنند تا انتقال حرارت و خروج گرما از پوسته قالب، سریعتر صورت گیرد. کنترل حرارت خروجی از قالب اهمیت زیادی در فرآیند ریخته گری مداوم دارد. به طوری که گاها لازم می شود تا برای متعادل کردن خروج گرما دیواره درونی قالب را به صورت شبکه ای بسازند.

روش های کنترل حرارت در قالب مسی

قبلا هم اشاره شد که مبحث انتقال حرارت در قالب مسی بسیار اهمیت دارد. اما باید به اینکه هم دقت نمود که در مواقعی که پوسته فولادی در برخی گریدها تمایل به ترک خوردن دارد لازم است تا حرارت با کنترل بیشتری از شمش خارج شود. به همین دلیل از موادی با انتقال حرارتی کمتر جهت تولید قالب مسی استفاده می شود. در این قالب ها ممکن است پوشش اعمالی بر دیواره درونی قالب از جنس نیکل، نیکل کروم و یا حتی پوشش های فلز-سرامیک باشد.

بعضی پتنت های تجاری نیز شامل تیوب های قیفی خاصی هستند که صفحات و محفظه آب طوری تنظیم می شود که انبساط حرارتی تنظیم و کنترل شود و در نتیجه تنش های وارده به به تیوب مسی کاهش یابد. در قالب های پیشرفته مورد استفاده برای اسلب، جهت کنترل حرارت یکنواخت در قالب مسی، صفحات قالب مسی به نحوی تولید می شود که ضخامت آن در قسمت های مختلف، متغیر است این مورد منجر به دمای سطحی هموژن و شار حرارتی یکشکل می شود و بنابراین به افزایش کیفیت اسلب کمک می کند.

پوشش دهی قالب مسی

مواد ساخته شده از مس، سختی پایینی دارند به همین دلیل مقاومت این مواد نسبت به سایش کم است. این مورد در قالب های مسی نیز خود را نشان می دهد و از همین رو در قسمت های پایینی قالب مسی، در واقع در جایی که پوسته فولادی سخت تر می شود، میزان سایش قالب نیز افزایش می یابد. به همین دلیل می توان برای جلوگیری از سایش قالب از پوشش هایی مناسب بر سطح درونی قالب استفاده می شود. قالب مسی را می توان با آلیاژ نیکل با فناوری نیکل کروم و نیکل کبالت پوشش داد.

در سالهای اخیر اهمیت زیادی برای مطالعاتی که در مورد انواع مختلف پوششها برای قالبهای صفحه ای تحقیق می کنند داده شده است و پیکربندی های مختلف و متعددی مورد آزمایش قرار گرفته است. با این حال روکش کروم هنوز هم به طور گسترده ای برای قالب های صفحه ای برای بلوم و ریخته گری بیم بلانک مورد استفاده قرار می گیرد این در حالی است که قالب های صفحه ای برای اسلب ها را می توان با مواد مختلف، ضخامت ها و شکل مختلف با توجه به نیاز مشتریان تولید کرد.

تاثیر ضخامت پوشش قالب مسی بر انتقال حرارت

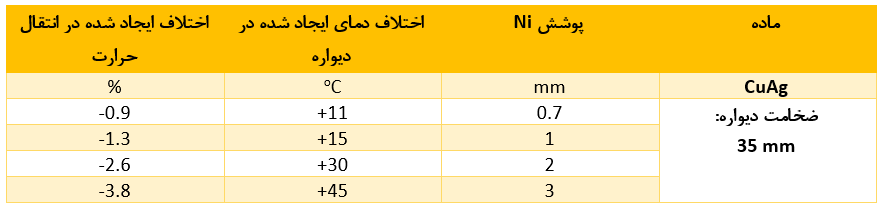

واضح است که وجود پوشش نیکل بر انتقال حرارت قالب مسی تاثیراتی دارد. در جدول زیر، این تاثیرات آورده شده است.

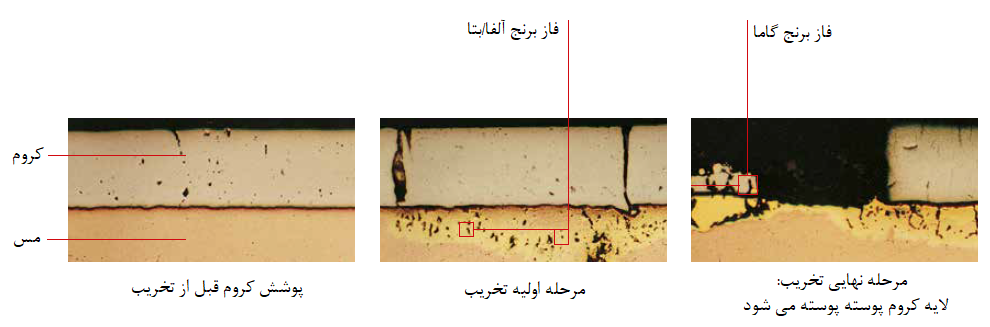

آسیب های ناشی از وجود روی در قالب مسی

فلز روی (Zn) موجود در مذاب فولاد مکانیسم شکست خاصی را در پوشش های کروم ایجاد می کند. درون پوشش های کروم همواره میکروترک هایی وجود دارند. عنصر روی که عمدتا در ضایعات خودرویی (اتوموبیل) موجود است در این میکروترک ها نفوذ میکند. دمای بالاتر، این نفوذ را تشدید می کند، از همین رو در منطقه مینیسک، این مکانیسم مضر بیشتر رخ می دهد. مس موجود در قالب با عنصر روی ذکر شده واکنش می دهد و موجب تشکیل فازهای بین فلزی ترد و ضخیم برنج آلفا، بتا و گاما می شود. این فازهای برنجی تشکیل شده موجب بلند نمودن کروم موجود در سطح قالب از جای خود می شوند.

نتیجه این فرآیند خرد و تکه تکه شدن زودرس پوشش کروم موجود می باشد که تنش های مکانیکی ناشی از رشته فولادی نیز این فرآیند را تسریع می کند. این نوع تخریب ها که بسیار موضعی هستند و در مناطقی کوچک و خاص رخ می دهند می توانند با تنش های متناوب حرارتی موجود در دیواره قالب ادغام شده و آغاز کننده ترک خستگی باشند.

این مکانیسم تخریب پس از مدت های طولانی کاری در مواقعی که خنکسازی به خوبی صورت نگیرد و بنابراین دمای قالب تا حد زیادی بالا باشد (مثلا 300 تا 350 درجه سانتیگراد)، همچنین مقدار عنصر روی موجود در فولاد نیز بیشتر از 30 پی پی ام باشد رایج است. تصویر این مکانیزم تخریب را در شکل زیر مشاهده می کنید.

در مجموع با توجه به توضیحات بالا می توان گفت که برای خرید تیوب مسی ریخته گری مداوم فولاد لازم است تا نکات زیادی را مدنظر قرار دهید. در مطلب بالا سعی شده نکات کلیدی تاثیرگذار در عمر و کیفیت تیوب مسی ذکر شود. اما همچنان توصیه می شود برای خرید قالب مسی مدنظر خود پیش از ارسال سفارش با ما تماس بگیرید.

این توصیه از این لحاظ ذکر می شود که گاها مشتریان گرامی تنها سفارش استعلام قیمت را برای ما ارسال می کنند. بدون توجه به این نکته که چه نوع قالب مسی برای آن ها مناسبتر و به صرفه تر می باشد. ممکن است با یک مشاوره و کارشناسی درست توسط کارشناسان ما، بتوانید قالبی با طول عمر بیشتر و مناسب تر را بیابید. در بسیاری از موارد ممکن است مشتری با این تفکر که باکیفیت ترین قالب را خریداری می کند استعلام قیمت را برای شرکت ارسال می کند اما این قالب برای مشتری در واقع بهترین گزینه نیست؛ حتی ممکن است جنس بهینه و مورد توصیه کارشناسان ارزانتر از قالب مدنظر مشتری باشد. بنابراین برای اینکه بتوانید خرید بهینه، باکیفیت و ارزان قالب مسی مدنظر خود را داشته باشد از مشاوره کارشناسان ما بهره ببرید.

استعلام قیمت و طریقه سفارش قالب مسی ریخته گری مداوم

شرکت ویستا آسمان تامین کننده انواع قالب مسی با طول عمر بالا، حداکثر رسانش حرارتی، استحکام بالا و دارای حداقل اعوجاج جهت ریخته گری مداوم انواع فولاد می باشد . این شرکت با بیش از 13 سال فعالیت در صنعت فولاد و همکاری با برترین شرکت های فولادی ایران آماده همکاری با شما می باشد .ا برای خرید و استعلام قیمت با کارشناسان ویستا آسمان تماس حاصل فرمایید .شرکت ویستا آسمان با فروش بدون واسطه و مستقیم انواع قالبهای مسی بیلت و اسلب از برترین برندهای جهان می باشد این شرکت نماینده انحصاری فروش و خدمات پس از فروش تیوب مسی خطوط CCM شرکت های معتبر خارجی در ایران و تولید کننده انواع تیوب مسی خطوط CCM مطابق با استاندارد اروپا در ابعاد و مقاطع مختلف با کیفیت و دقت ابعادی بالا میباشد. جهت استعلام قیمت انواع قالب مسی ریخته گری مداوم میتوانید مشخصات قالب مورد نظر خود را برای ما ارسال نمائید.

قالب مسی یا تیوب مسی Copper Mould Tube یکی از مهمترین اجزای ماشین ریخته گری مداوم است که باعث ایجاد اشکال ساده هندسی مختلف فولادی می گردد.

متریال های مورد استفاده از چند نوع جنس رایج شامل: CuAg، CuCrZr و Cu-DHP (مس اکسیژن زدایی شده توسط فسفر) می باشند.

بیلت، بلوم، اسلب، راند (round)، بیم بلانک و سایر اشکال ساده هندسی عمده محصولات خروجی ریخته گری مداوم هستند.

همانطور که در مطالب بالا اشاره شده روش هایی برای کنترل حرارت در قالب مسی وجود دارد که مهمترین آن ها را در زیر به صورت تیتر وار نام می بریم:

اعمال پوشش با انتقال حرارت مورد نظر (پوشش های فلزی با انتقال حرارت متوسط و یا پوشش های فلز-سرامیک با انتقال حرارت پایین)

سیستم های آبگرد کنترلی جهت تنظیم انبساط حرارتی

تغییر ضخامت در پلیت های قالب جهت هموژن سازی دما و یکشکل شدن شار حراتی