سنگ آهن و ضایعات فولادی دو ماده اولیه اصلی مورد استفاده در تولید فولاد هستند و می توانند جایگزین یکدیگر شوند. چین از سال 2003 بزرگترین واردکننده سنگ آهن در جهان بوده است. در سال 2017 واردات این کشور به رکورد جدید 1075 میلیون تن رسید. چین همچنین در یک دهه گذشته واردات ضایعات فولادی داشته و واردات سالانه آن تقریباً دو میلیون تن در سال است. (صادرات قراضه در همان دوره تقریباً صفر بوده است)

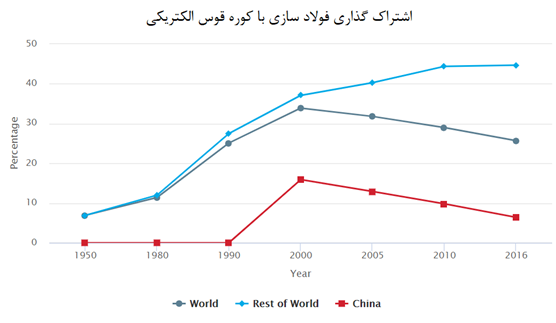

با این حال در سال 2017، صادرات ضایعات فولاد چین به طور ناگهانی به 2.3 میلیون تن رسید و این نظریه را برانگیخت که آیا چین باید فولاد سازی با کوره قوس الکتریکی از ضایعات فولادی داخلی خود را بیشتر کند یا نه؟ امروزه فناوری فولاد سازی به روش کوره قوس الکتریکی حدود 6.5% از تولید فولاد چین را تشکیل می دهد، در حالی که حدود 45% در سایر نقاط جهان تولید می شود.

در این زمینه، دیدگاه هایی را در مورد آینده کوره های قوس الکتریکی در چین به بیان میکنیم:

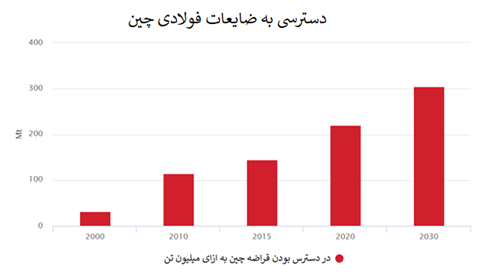

- قراضه فولاد چین در حال حاضر هنوز با کمبود مواجه است و جهش صادرات قراضه به دلیل بسته شدن تعداد زیادی کوره های القایی منسوخ شده که 100٪ ضایعات فولادی را به عنوان مواد اولیه استفاده می کنند می باشد.

- در میان مدت و بلندمدت، ضایعات فولاد داخلی چین به دلیل رشد سریع مصرف فولاد چین که در دو دهه گذشته شاهد آن بودیم به سرعت افزایش می یابد. قراضه فولادی داخلی چین به احتمال زیاد ظرف چند سال می تواند تقاضای فولادسازی چین را برطرف کند، اما مازاد عرضه در 15 سال آینده را نیز شاهد خواهیم بود.

- تنگنای برق برای چین در استفاده از کوره های قوس الکتریکی در دو دهه گذشته وجود داشت اما با این حال، از حدود سه سال پیش برق فراوان شده و حتی در برخی از استانها مازاد برقی نیز گزارش شده است.

- مقررات زیست محیطی در چین سخت تر و علاوه بر این سیستم تجارت کربن چین به طور رسمی در ژانویه 2018 راه اندازی شده است. این نشان می دهد که عملیات فرآیند کوره بلند و کوره اکسیژنی با استفاده از سنگ آهن در مقایسه با کارخانه هایی که از فرایند فولاد سازی با کوره قوس الکتریکی استفاده می کنند، مالیات های زیست محیطی بالاتری را متحمل خواهند شد.

- صنعت فولاد چین در مورد جایگزینی یا عدم جایگزینی کوره اکسیژنی با کوره قوس الکتریکی دچار مشکل است. یکی از دلایل اصلی عدم جایگزینی آنها این است که اکثر کوره های فولادی چینی کوره بلند و کوره اکسیژنی با راندمان بالا و شدت کم هستند و بیش از نیمی از آنها فقط در 10-15 سال گذشته ساخته شده اند. این بدان معناست که جایگزینی کوره های اکسیژنی با کوره بلند بار مالی زیادی بر فولادسازان خواهد داشت و بازده اقتصادی را تحت تاثیر خود قرار می دهد.

- جایگزینی برخی از کوره های اکسیژنی با کوره قوس الکتریکی در پاسخ به افزایش ضایعات موجود، دیر یا زود اتفاق می افتد. فولادسازان مختلف در مناطق مختلف بسته به در دسترس بودن ضایعات فولادی و برق در مناطق خود، باید استراتژی های متفاوتی داشته باشند.

- در درازمدت، نیاز به توسعه فناوری جدیدی است که بتواند بین سنگ آهن و ضایعات فولادی انعطاف پذیری ایجاد کند تا با نوسانات عرضه مواد اولیه مختلف و تغییر مقررات زیست محیطی مقابله کند.

برای جمعبندی، از نقطهنظر قراضه و منبع تغذیه برق، قطعا جایی برای صنعت فولاد چین وجود دارد که سهم خود از ظرفیت فولاد سازی با کوره قوس الکتریکی را افزایش دهد. با توجه به این که در فولاد سازی با کوره اکسیژنی می توان تا 30٪ و در کوره قوس الکتریکی تا 100٪ قراضه شارژ کرد، از قراضه در حال رشد داخلی استفاده خواهد شد اما در بلندمدت صنعت باید بر معضل انتخاب بین این دو کوره غلبه کند.