به منظور ارزیابی کاربرد آجر کربنی در کوره بلند، فرآیند تولید و پارامترهای انواع مختلفی از آجر کربنی مورد تجزیه و تحلیل قرار گرفت. وزن هر یک از معیارهای کارایی آجر کربنی بر اساس فرآیند تحلیل سلسله مراتبی محاسبه شد و شاخص خوردگی آهن مذاب و متوسط اندازهی منافذ (خلل و فرج) به دلیل اهمیت بیشتر، به عنوان پارامترهای کلیدی مربوط به کارایی آجر کربنی در نظر گرفته شد. بررسی آزمایشگاهی نشان از تاثیر زیاد محتوای کربن بر مقاومت به فرسایش (سایش) آجر در آهن مذاب دارد.

پوششهای نسوز پی کوره، پایه و اساس عمر طولانی برای کوره بلند (BF) است. پنج نوع پی برای کورههای بلند طراحی شده است، بلوکهای کربنی بزرگ و آجرهای کربنی فشرده داغ اصلیترین مواد نسوز در پی هستند. تعادل انتقال حرارت کوره و تشکیل لایه محافظ مستقیماً با عملکرد آجر کربنی تعیین می شود .. در دهه های اخیر از آجرهای کربنی مختلف در پی کوره بلند استفاده شده است. فرآیند گرافیتزایی بلوک کربن خودپخت تحت شرایط مختلف توسط Xue مورد مطالعه قرار گرفت. و ضریب انبساط حرارتی، تخلخل ظاهری، چگالی ظاهری، تخلخل و هدایت حرارتی آن اندازهگیری شد. Cheng . پارامترهای عملکرد آجر کربنی شرکت SGL را گزارش کرد. روشها و دستگاههای تشخیص مقاومت در برابر خوردگی آهن مذاب، مقاومت قلیایی و مقاومت در برابر خوردگی سرباره توسط Sang مورد تجزیه و تحلیل قرار گرفت..خواص آجر کربنی UCAR و کاربرد آن در شوگانگ توسط Feng نتیجهگیری شد.. مقاومت در برابر اکسیداسیون آجر کامپوزیت کربن در هوا و اثر ترکیب سرباره بر فرسایش این آجر بررسی شد.. عملکرد نفوذ آهن غیر مذاب آجر کربنی با سایر آجرهای کربنی مقایسه شد. در مطالعه حاضر، پارامترهای عملکرد انواع این آجرها با یکدیگر مقایسه و از فرآیند تحلیل سلسله مراتبی برای ارزیابی پارامترهای عملکرد آجر کربنی استفاده شده است.

فرآیند تولید و پارامترهای مربوط به کارایی آجر کربنی:

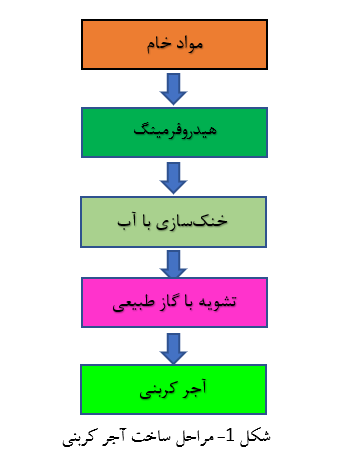

تقریباً تمام آجرهای کربنی که در پی استفاده میشوند بایستی یک سری مراحل عملیاتی را طی کنند. فرآیند تولید متعارف آجر کربنی در شکل 1 ارائه شده است. انواع مواد اولیه باید از طریق تجهیزات توزیع، ابتدا توزین و سپس مخلوط شوند. مواد اولیه در قالب هیدرولیک قرار گرفته و آجر کربنی اولیه با هیدروفرمینگ تشکیل می شود و پس از آن توسط آب خنک می شوند. در ادامه آجرهای کربن اولیه برای عمل تشویه (در طی این فرایند سولفیدهای موجود دچار اکسایش جزئی شده و تشکیل SO2 (دیاکسید گوگرد) میدهند) تحت تاثیر گاز طبیعی قرار گرفته و دفن می شود.

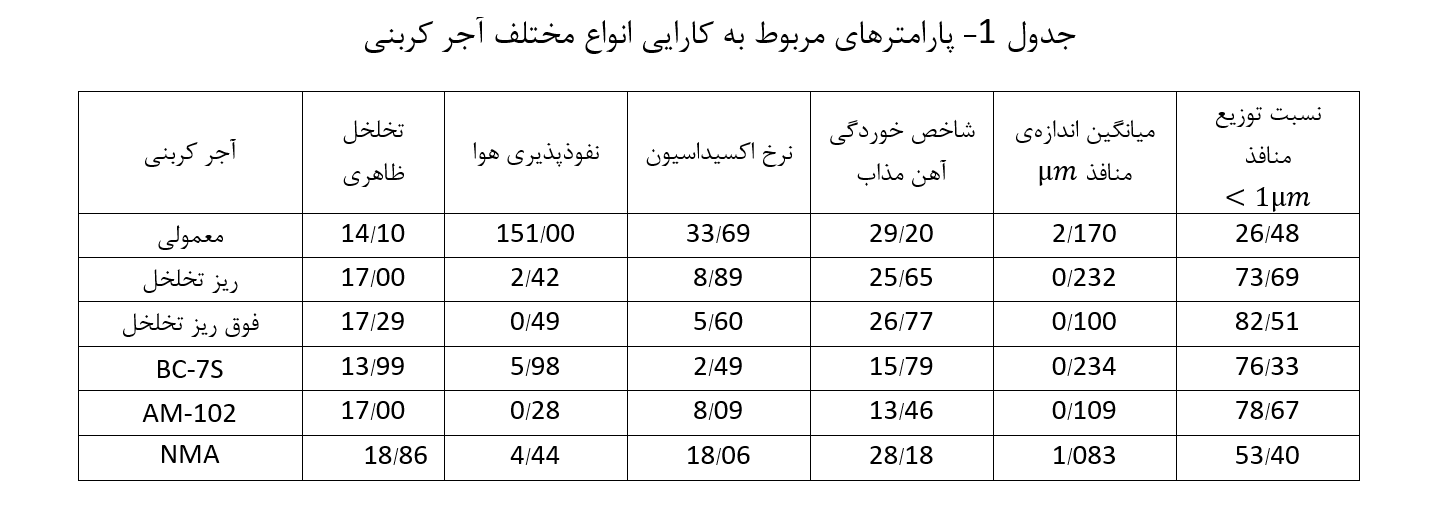

پارامترهای مربوط به کارایی انواع مختلف این آجرها در جدول 1 نشان داده شده است. تخلخل ظاهری، نفوذپذیری هوا، سرعت اکسیداسیون، شاخص خوردگی آهن مذاب، اندازه متوسط منافذ و توزیع نسبت حفره ( ) پارامترهای اصلی در نمایش کارایی هستند. شایان ذکر است، پارامترهای مربوط به آجرهای کربنی مختلف در جدول ذیل مقایسه شده است. تفاوت کمی در تخلخل ظاهری شش نوع آجر کربنی وجود دارد. میزان نفوذپذیری هوا در آجر کربنی معمولی بطور آشکار بزرگتر از سایرین است، نفوذ پذیری هوا در این آجر میکرو متخلخل و آجر کربنی AM-102 نسبتا کم است. نرخ اکسیداسیون آجر کربنی معمولی و آجر کربنی NMA بزرگتر از سایرین است. شاخص خوردگی آهن مذاب آجر کربنی BC-7S و AM-102 به مقدار کوچکی مشاهده شد. تفاوت زیادی در اندازه متوسط منافذ و نسبت منافذ ( ) یافت شد، متوسط اندازه منافذ آجر کربنی معمولی و آجر کربنی NMA بزرگتر است، در همین حال، نسبت توزیع منافذ ( ) آنها نسبتاً کوچک است.

وزن هر پارامتر عملکرد:

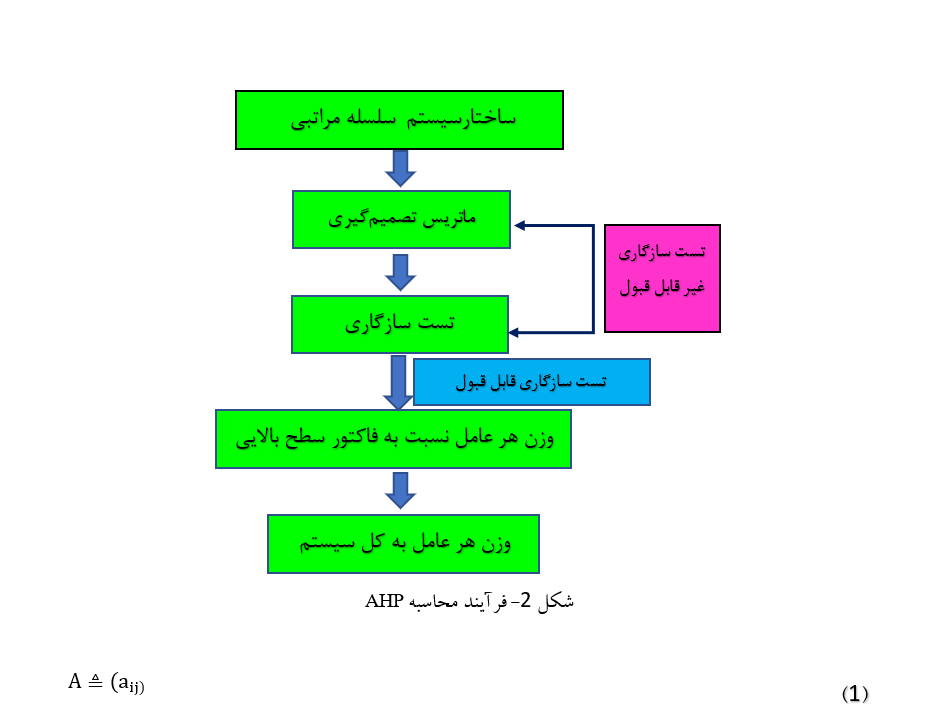

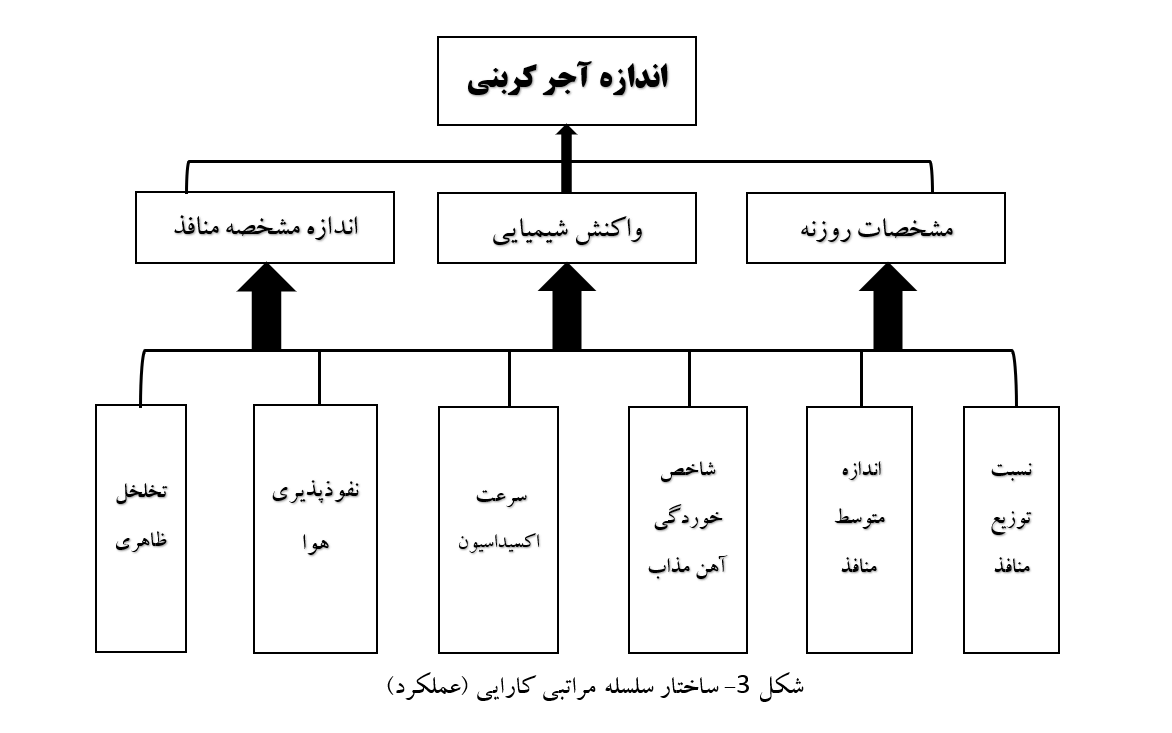

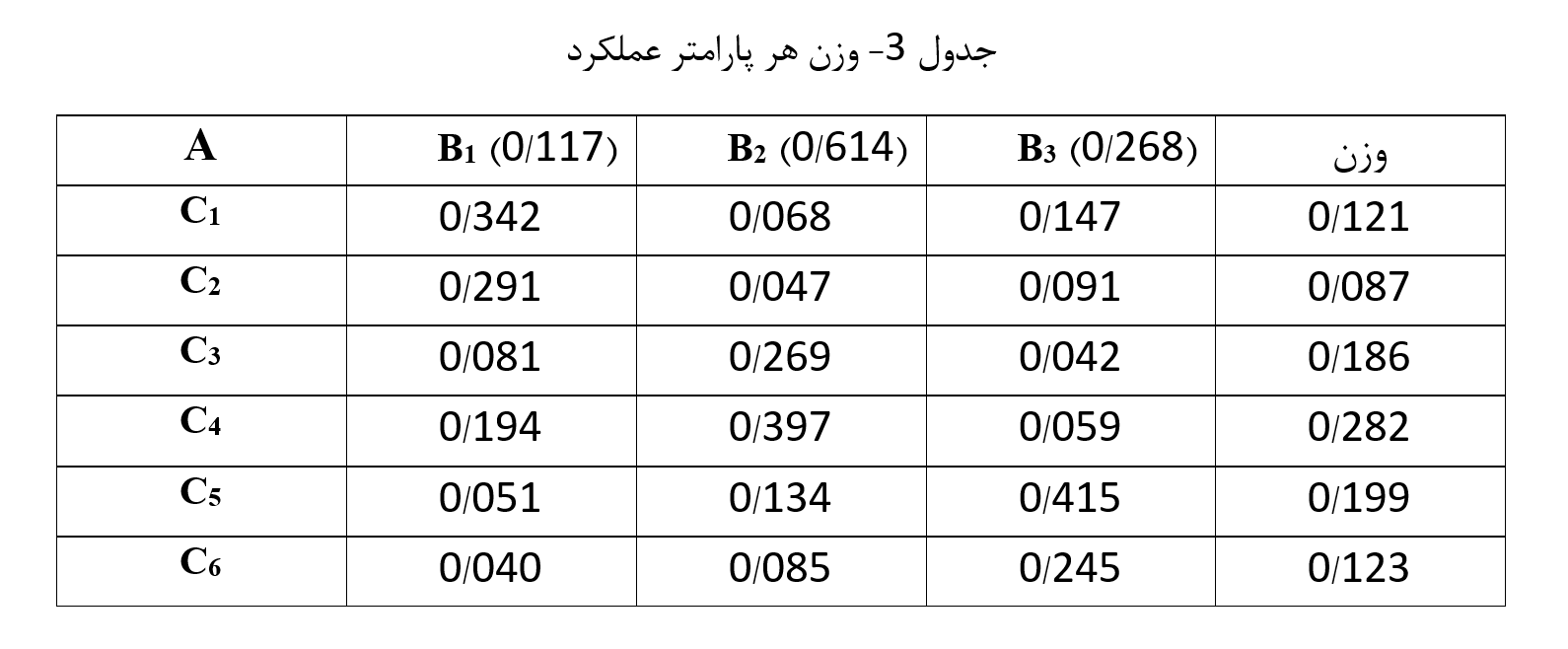

برای هر آجر کربنی شش پارامتر عملکرد وجود دارد که از فرآیند تحلیل سلسله مراتبی (AHP) که در شکل 2 نشان داده شده است، برای محاسبه وزن هر پارامتر عملکرد استفاده میشود[11]. شش پارامتر عملکرد به مشخصات اندازه منافذ، واکنش شیمیایی و ویژگیهای روزنه تقسیم میشوند. ساختار سلسله مراتبی عملکرد در شکل 3 نشان داده شده است. سیستم به سه سطح تقسیم شده است. ماتریس های تصیمیگیری هر سطح ایجاد شده و سازگاری از طریق محاسبات آزمایش میشود.

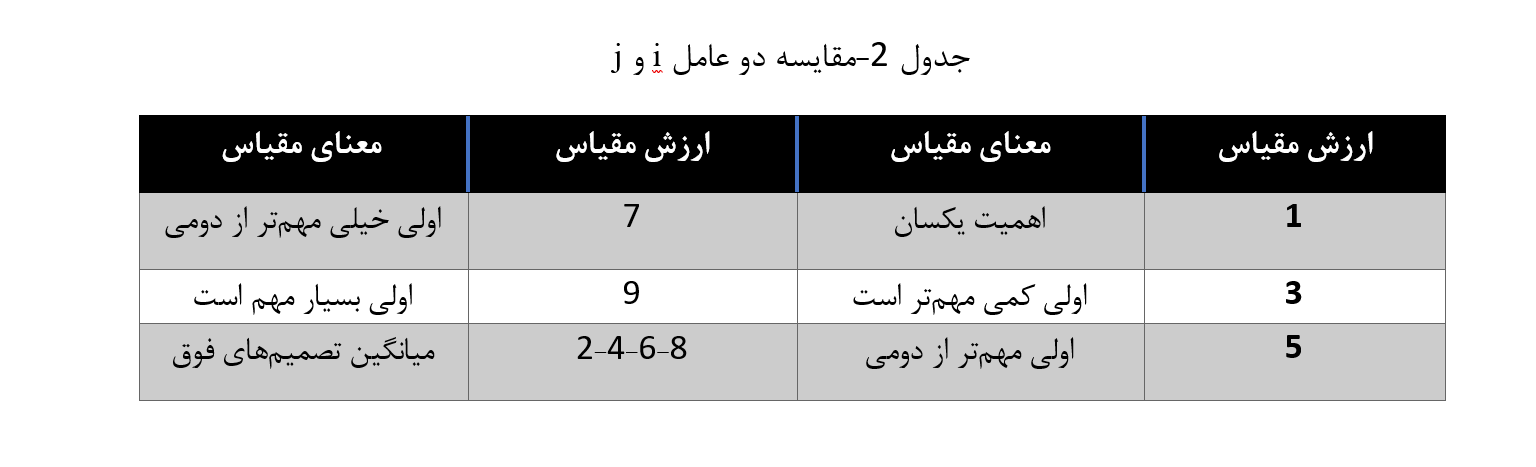

که در آن A ماتریس تصمیمگیری است. aij مقیاس اهمیت پارامتر i در مقایسه با پارامتر j است. مقیاس اهمیت در جدول 2 نشان داده شده است.

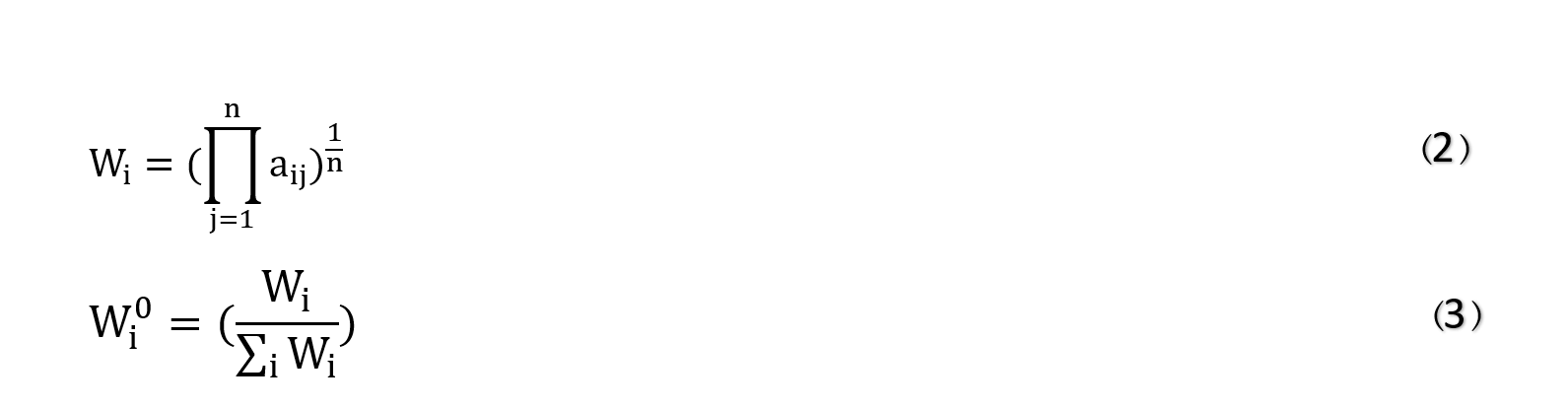

برای محاسبه وزن هر پارامتر نسبت به پارامتر سطح بالایی از روش ریشه میانگین مربع استفاده می شود.

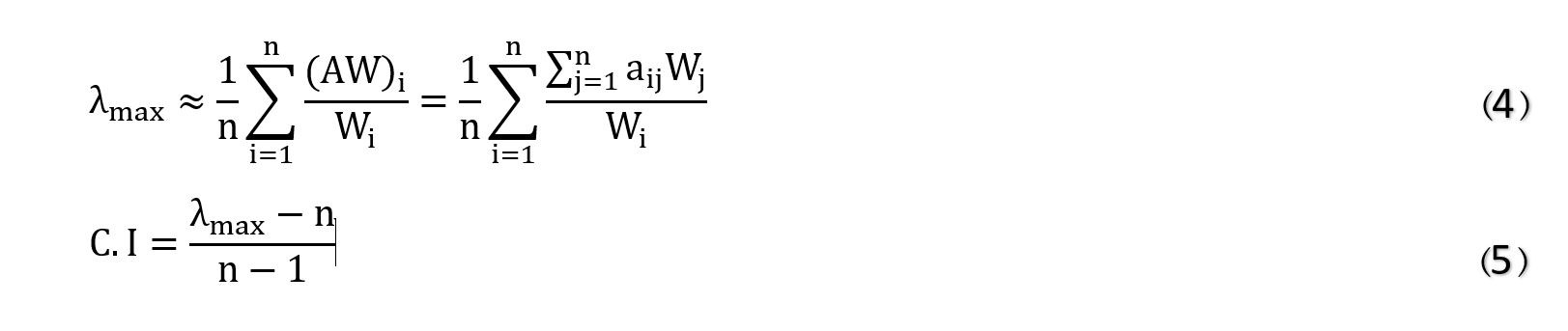

که در آن وزن فرآیند پارامتر i و وزن پارامتر j است. n تعداد پارامترها در هر سطح است. شاخص سازگاری (ثبات) به صورت زیر محاسبه می شود:

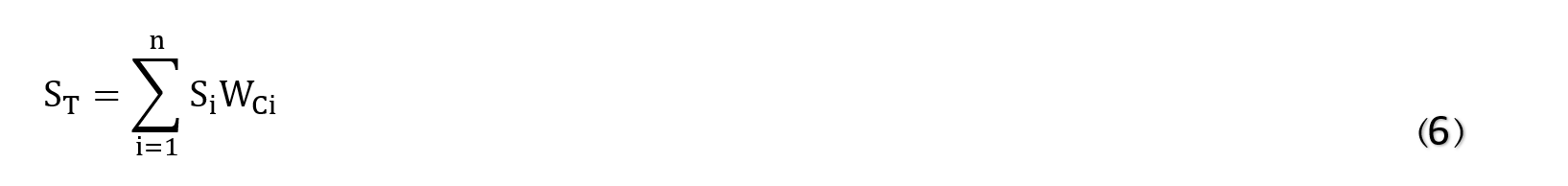

وزن هر یک از پارامترهای عملکردی در جدول 3 نشان داده شده است. میتوان نتیجه گرفت که شاخص خوردگی آهن مذاب و اندازه متوسط منافذ به دلیل وزن بیشتر، پارامترهای کلیدی عملکرد آجر کربنی در نظر گرفته میشوند. بنابراین در انتخاب آجرهای کربنی باید به شاخص خوردگی آهن مذاب و اندازه متوسط منافذ توجه بیشتری شود. علاوه بر این، خواص آجر کربنی را میتوان برای مقایسه انواع مختلف آجر کربنی از طریق وزن هر پارامتر عملکرد ارزیابی کرد. هر پارامتر عملکرد برای یک امتیاز مشخص برای محاسبه امتیاز کل آجر کربن ارزیابی می شود:

که در آن نمره کل آجر کربن ، امتیاز معین هر پارامتر عملکرد، وزن هر پارامتر عملکرد و n تعداد پارامتر عملکرد است.

وزن هر یک از پارامترهای عملکردی در جدول 3 نشان داده شده است. میتوان نتیجه گرفت که شاخص خوردگی آهن مذاب و اندازه متوسط منافذ به دلیل وزن بیشتر، پارامترهای کلیدی عملکرد آجر کربنی در نظر گرفته میشوند. بنابراین در انتخاب آجرهای کربنی باید به شاخص خوردگی آهن مذاب و اندازه متوسط منافذ توجه بیشتری شود. علاوه بر این، خواص آجر کربنی را میتوان برای مقایسه انواع مختلف آجر کربنی از طریق وزن هر پارامتر عملکرد ارزیابی کرد. هر پارامتر عملکرد برای یک امتیاز مشخص برای محاسبه امتیاز کل آجر کربن ارزیابی می شود:

که در آن نمره کل آجر کربن ، امتیاز معین هر پارامتر عملکرد، وزن هر پارامتر عملکرد و n تعداد پارامتر عملکرد است.

مقاومت در برابر فرسایش آجر کربن در آهن مذاب

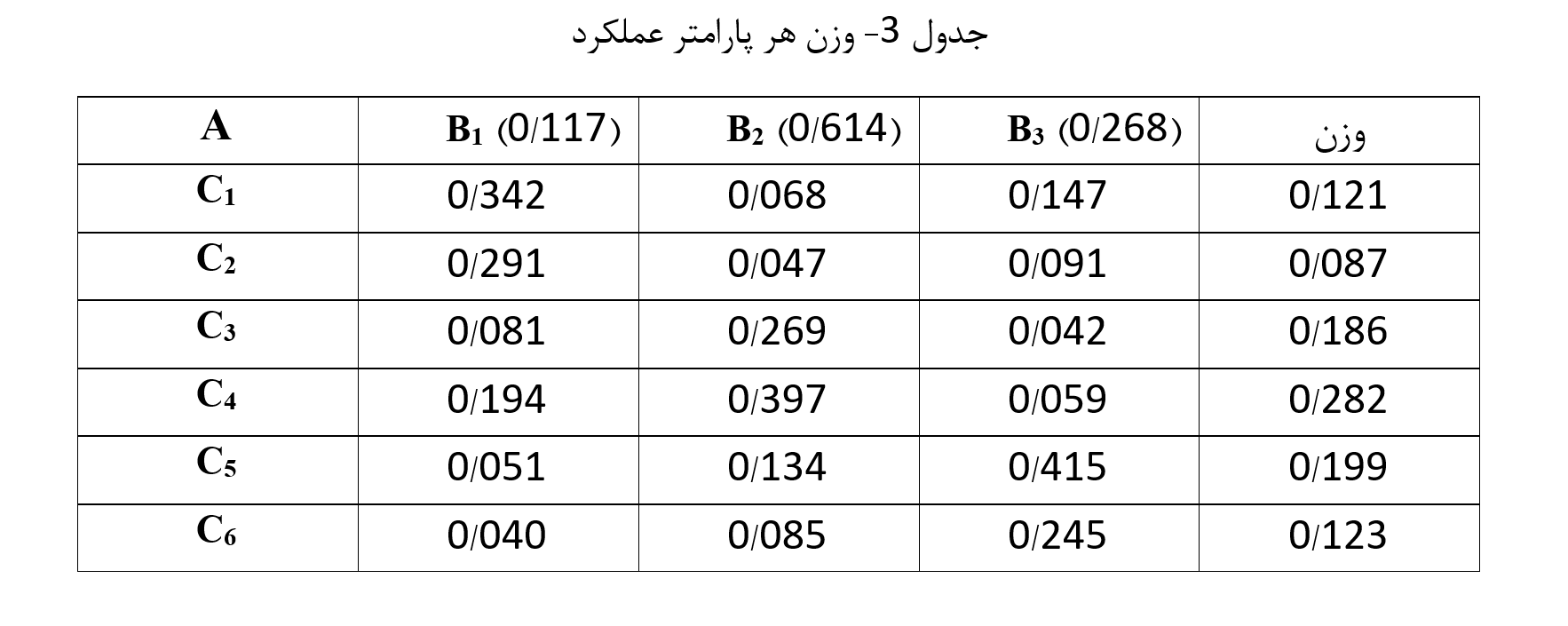

برای به دست آوردن مقاومت فرسایشی آجر کربنی در آهن مذاب از روش rotating finger استفاده شد و آجر کربنی از طریق مته مخصوص به صورت نمونه های استوانه ای به قطر 12 میلیمتر و طول 50 میلیمتر بریده شدند[12]. آزمایش میله همزن بایستی حتما یک روز قبل از آزمایش آماده شود. ترکیب آهن مذاب با توجه به طراحی تنظیم و تهیه و در یک بوته آلومینایی متراکم ریخته شد. قبل از آزمایش، برنامه گرمایش از دستگاه پایش دما (FP93) تنظیم شد. سپس فرآیند خاص آزمایش به شرح آغاز شد:

1- طبق شکل 4، بوته با آهن مذاب در کوره لولهای با دمای بالا قرار گرفته و همزمان..

2- نرخ جریان گاز آرگون با خلوص بالا بصورت 3 لیتر در دقیقه توسط پایشگر جریان کنترل می شود و عملیات حرارتی آغاز شد.

3- پس از رسیدن دمای بوته به مقدار مورد نظر، از لوله کوارتز برای هم زدن آهن مذاب استفاده شد، دما به مدت 60 دقیقه ثابت مگه داشته شد تا از یکنواخت بودن ترکیب آهن مذاب اطمینان حاصل گردد.

4- موتور به بالای کوره منتقل شده و سپس میله همزن به آرامی در کوره قرار گرفت تا زمانی که آجر کربنی در آهن مذاب غوطهور شود. میله همزن از طریق یک مفصل به موتور متصل شده بود.

5-میله همزن در وسط بوته تنظیم شده و پس از روشن کردن همزن برقی سرعت آن تنظیم شد؛

6- در نهایت برای محاسبهی نرخ فرسایش، قطر آجر کربنی قبل و بعد از آزمایش اندازه گیری شد.

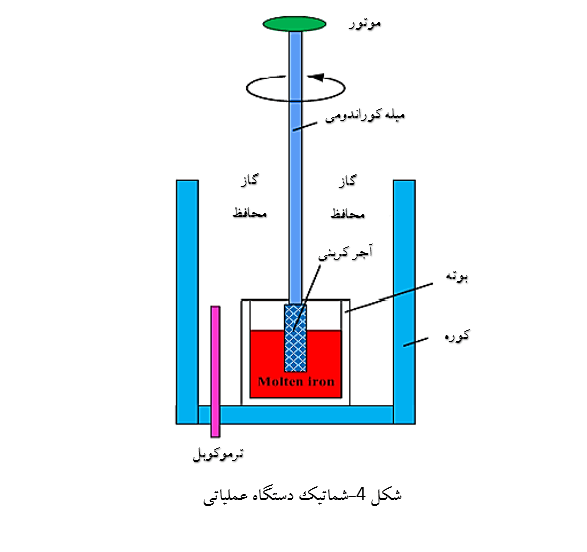

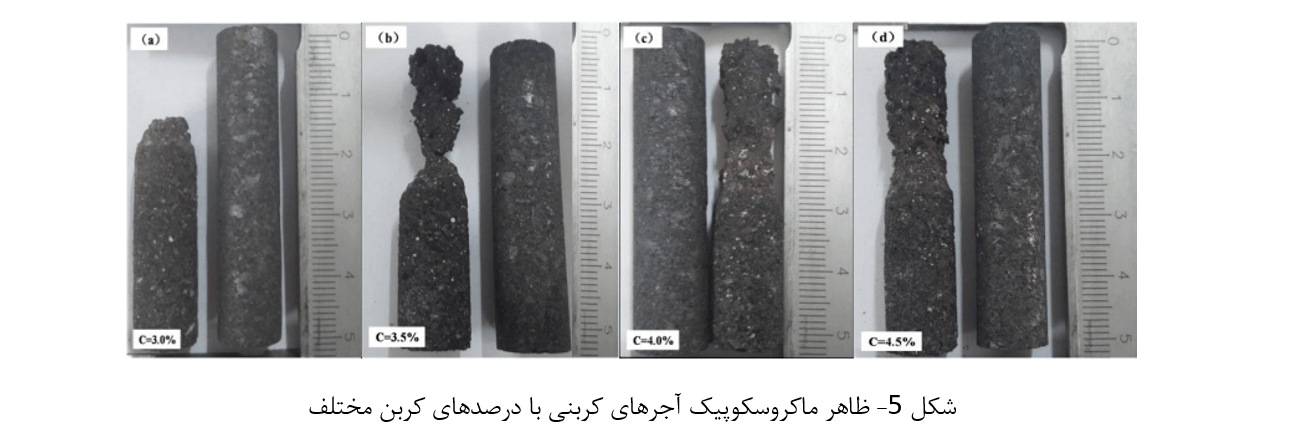

شکل 5 ظاهر ماکروسکوپیک آجرهای کربنی حاوی مقادیر مختلف کربن را پس از آزمایش نشان میدهد. همانطور که قابل مشاهده است، بخشی از آجر کربنی که در آهن مذاب غوطه ور شده است، زمانی که محتوای کربن در آهن مذاب 0/3٪ باشد، کاملا حل میشود. درجه فرسایش آجر کربنی با افزایش درصد کربن کاهش مییابد.

درجه فرسایش در نقطهی اتصال سه فاز جامد-مایع-گاز جدیتر از سطح مشترک جامد-مایع است. این نتیجه با نتایج تجربی Copper J R ]13[مطابقت دارد. این نتیجه نشان از اختلاف کشش سطحی در اتصال سه فاز ایجاد شده در اثر حل شدن کربن در آهن مذاب دارد که منجر به همرفت طبیعی می شود.

زمانی که درصد کربن 5/4 درصد در K 1773 باشد، نرخ فرسایش آجر کربنی از طریق دادههای فرسایشی g/(h.cm2) 05/0محاسبه شد. بنابراین 12960 ساعت (540 روز) طول میکشد تا یک آجر کربنی کوچک mm3 400 × 100 × 100 به طور کامل طبق این نرخ فرسایش، فرسایش یابد. این نیز دلیل مهمی است چراکه برخی از کورههای بلند چندین سال بدون وقفه کار میکنند. بنابراین در شرایط عملیاتی واقعی، ترکیب آهن مذاب برای تاخیر در فرسایش آخر کربنی مدام بایستی کنترل شود.

نتیجه گیری

در این مقاله با تمرکز بر عملکرد و کاربرد آجر کربنی در کوره بلند، نتایج زیر به دست آمد:

1- فرآیند تولید معمولی آجر کربنی مورد تجزیه و تحلیل قرار گرفت، واکنش شیمیایی در آجر کربنی در طول فرآیند تشویه به عنوان کلید بهبود عملکرد آجر کربنی در نظر گرفته شد.

2- شش پارامتر عملکرد اصلی آجر کربنی وجود دارد، پارامترهای عملکرد انواع مختلف آجر کربنی با یکدیگر مقایسه شد. فرآیند تحلیل سلسله مراتبی (AHP) برای محاسبه وزن هر پارامتر عملکرد، شاخص خوردگی آهن مذاب و متوسط اندازه منافذ به عنوان پارامترهای کلیدی عملکرد آجر کربنی به دلیل وزن بیشتر در نظر گرفته شدند.

3- روش آزمایشی برای سنجش مقاومت آجر کربنی در برابر آهن مذاب معرفی شد، درصد کربن در آهن مذاب تأثیر زیادی بر فرسایش آن داشت و نتیجتاً ترکیب آهن مذاب جهت تاخیر در فرسایش آجر کربنی باید مدام کنترل گردد.

جهت کسب اطلاعات بیشتر در خصوص آجرهای نسوز با ما در تماس باشید.

۲ پاسخ

فرآیند هیدروفرمینگ که ازش نام بردید دقیقا به چه صورتی انجام میشه؟؟

با سلام

هیدروفرمینگ یک فرآیند ساخت مقرون به صرفه است که میتواند هندسههای پیچیدهای را در قطعات ایجاد کند.

قطعات هیدروفرم شده امکان تجمیع قطعات را فراهم می کند، کاهش تعداد اجزای فرعی هزینه های مونتاژ را کاهش می دهد و استحکام و سفتی مونتاژ نهایی را افزایش می دهد. تلورانس ها بر اساس کاربرد انتخاب شده و اندازه جزء متفاوت خواهد بود، اما به طور کلی هیدروفرم قادر به کاهش تلورانس در مقایسه با روش های سنتی مونتاژ است.

اگر نیاز به اطلاعات بیشتری داشتید از طریق ایمیل با مدیر واحد تحقیق و توسعه مستقیما در تماس باشید:

RD.Pasha@vistaseman.com