کاهش مصرف انرژی و میزان آلایندگی زیست محیطی با سیستم شارژ قراضه پیش گرم شده بصورت پیوسته در کوره قوس الکتریکی، مقاله پذیرفته شده شرکت ویستا آسمان در نهمین کنفراسن بین المللی مهندسی شیمی، نفت و محیط زیست.

چکیده

در فرآیند فولادسازی با استفاده از مسیر کوره قوس الکتریکی به وسیله قراضه، با استفاده از تکنیک پیش گرمکردن قراضه به دمای حدود 700 درجه سانتیگراد، میتوان مصرف برق را بهطور چشمگیری کاهش داد و همچنین بهبود بهرهوری کوره را نیز میسر کرد.. این تکنیک با استفاده از حرارت گاز خروجی کوره، قراضه را پیش گرم میکند. این چالش منجر به رشد یک سیستم جدید و برتر با نام ” سیستم شارژ قراضه پیش گرم شده و پیوسته ” می شود. سیستم شارژ قراضه پیش گرم شده و پیوسته با ترکیب مزایای پیش گرمکردن 100٪ قراضه و تغذیه پیوسته از طریق سامانههای قابل طراحی، بدون نیاز به باز کردن سقف کوره قوس الکتریکی (کوره قوس الکتریکی) عمل می کند.. این سیستم بهطور کامل جلوگیری از هرگونه گرد و غبار و از دست دادن حرارت در مرحله شارژ کوره را به دنبال دارد که به طور عادی در دیگر عملیاتها رخ میدهد.

کلمات کلیدی: فولادسازی، قراضه، کوره قوس الکتریکی، پیشگرم، کاهش مصرف انرژی

1. مقدمه

تولیدکنندگان فولاد امروزی برای دستیابی به بهره وری اقتصادی، زیستمحیطی و انعطافپذیری در تولید تلاش میکنند. این اهداف باید با استفاده از تجهیزات کمتر نیاز به نگهداری در مقایسه با رقبای خود دستیافتنی باشند. این اهداف اصلی برای حفظ برتری تجاری هستند. افزایش هزینههای انرژی الکتریکی، قوانین سخت گیرانه برای انتشار دی اکسید کربن در جو و مقررات زیست محیطی برای زمین و آب و هوا، تولیدکنندگان فولاد را به کاهش مصرف انرژی و قراضه مواد سوق میدهد. پدیده پیش گرم کردن قراضه و یا بعبارت صحیح تر سیستم شارژ قراضه برای کاهش مصرف انرژی الکتریکی بیش از 30 سال است که استفاده شده است. این بیشتر به استفاده از گاز داغ کوره قوس الکتریکی برای گرم کردن قراضه در حامل آن (بسته به سیستم هر کارخانه ای نوع حمل و شارژ قراضه متفاوت است) قبل از ورود به کوره، مرتبط است. منبع گاز داغ میتواند به تنهایی فقط از گاز خروجی کوره قوس الکتریکی(کوره قوس الکتریکی) و / یا گاز از برنر (های) تکمیلی باشد. نیاز اصلی به انرژی برای کوره قوس الکتریکی برای گرم کردن قراضه شده تا رسیدن به نقطه ذوب است]1[. بنابراین، اگر قراضه به صورت داغ به کوره وارد شود، میتوان در مصرف انرژی صرفه جویی کرد. سیستم شارژ قراضه پیش گرم شده همچنین منجر به حذف انفجارها و افزایش محتوای هیدروژن در فولاد میشود که در صورت اجبار به استفاده از قراضهی مرطوب، اولویت دارد. بنابراین، پیش گرم کردن قراضه همچنین با کاهش مصرف انرژی الکتریکی کوره قوس الکتریکی و افزایش بهرهوری کارخانه فولادسازی، خسارات تصادفی تجهیزات را جلوگیری میکند. آمار صرفه جویی در انرژی نشان میدهد که با استفاده از روش گرم کردن قراضه در حامل قراضه، 30 کیلووات ساعت بر تن با کاهش مصرف الکترود و مصرف مصالح شامل آجر و زمان tap to tap (TTT) (اصطلاحی که بیانگر زمانی است که مربوط به زمان تخلیه به تخلیه در هر کوره میشود) نیز کاهش مییابد]1-2[. با توسعه سیستمهای گاز خروجی چهارمین سوراخ کوره قوس الکتریکی، تلاش برای استفاده از گاز خروجی کوره قوس الکتریکی برای پیش گرم کردن قراضه صورت گرفت. یک مزیت جانبی گزارش شده بود که مقدار گرد و غبار کمتر شده است، زیرا در حین پیش گرم کردن گرد و غبار به قراضه چسبیده است. پیش گرمکردن قراضه با گاز داغ کوره به دلیل تغییر در دمای گاز خروجی در طول چرخه حرارتی قابل کنترل نیست. علاوه بر این، یک گرادیان دمایی در داخل قراضه پیش گرمشده شکل میگیرد. دماها باید کنترل شوند تا جلوگیری از خرابی حامل قراضه و جلوگیری از سوختن یا چسبیدن قراضه با ابعاد کوچک درون ظرف حامل قراضه صورت گیرد. دمای قراضه میتواند به 315-450 درجه سانتیگراد (600-850 درجه فارنهایت) برسد؛ اما این تنها در سرد ترین قسمت، جایی که گاز خروجی وارد پیش گرم کننده میشود، رخ می دهد. صرفه جویی ها به طور معمول در حدود 18-23 کیلووات ساعت بر تن است. علاوه بر این، با افزایش کارآیی و کاهش زمان TTT ، عملیات پیش گرمکردن قراضه دشوارتر میشود. در نهایت، عملیات پردازش قراضه، به جای افزایش بهرهوری و کاهش هزینههای نگهداری، باعث کاهش بهرهوری و افزایش هزینه نگهداری میشود. بعضی از مزایای پیش گرم کردن قراضه شامل افزایش بهرهوری 10 تا 20٪، کاهش مصرف انرژی الکتریکی، حذف رطوبت از قراضه و کاهش مصرف الکترود و مصالح شامل آجر در هر واحد تولید است. برخی از نقاط ضعف پیش گرم کردن قراضه شامل تولید مواد خطرناک از قراضه، ایجاد بوی نامطبوع و نیاز به یک محفظه پس از احتراق در پایین دست است. علاوه بر این، برای جلوگیری از بازترکیب دیاکسید کلرین در پس از احتراق ، پاشش آب لازم است. در صورت نیاز، حامل قراضه باید با مواد نسوز خاصی عایق شود]3[.

2 توصیف سیستم شارژ قراضه پیش گرم شده بصورت پیوسته

پیش گرمکردن محیطی و شارژ پیوسته دارای مزایای زیادی هستند.

1.2. کمترین انتشار گرد و غبار

در طول روند شارژ، سیستم همیشه در وضعیت بسته و بدون تماس با هوای بیرونی است که باعث حداقل سطح آلودگی در کارخانه ذوب میشود.

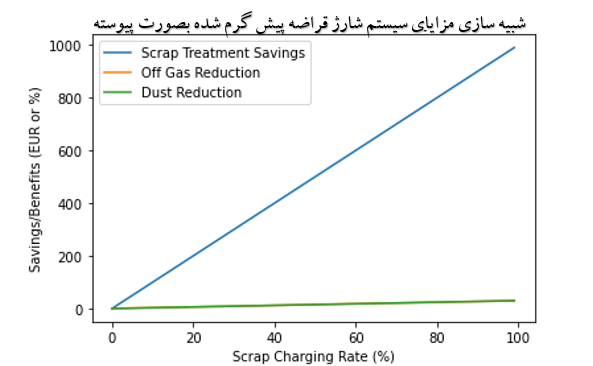

2.2 صرفه جویی در انرژی

سیستم شارژ قراضه پیش گرم شده بصورت پیوسته مصرف انرژی الکتریکی را تقریبا 100 کیلووات ساعت بر تن نسبت به کوره قوس الکتریکی سنتی کاهش میدهد.

3.2 شارژ مستقل قراضه

شارژ سبد قراضه به صورت مستقل از عملیات کوره انجام میشود. این بهبود عملکرد و کاهش زمان مصرف را فراهم میکند. حذف نیاز به باز کردن سقف کوره قوس الکتریکی، به طور قابل توجهی از اتلاف حرارت از کوره جلوگیری میکند.

2.4 زمان بیکاری/ نگهداری پایین و کاهش حرارت از کابلهای آبگرد (WCC)

قطعات مکانیکی خنکشونده حساسی مانند فینگرها، نیازی به نقالهها و عدم نیاز به قطعات خنکشونده اضافی ندارد که ممکن است باعث توقف غیرمنتظره، نیاز به نگهداری شدید و بیش از حد از دست رفتن حرارت از کوره شود.

5.2 افزایش بهرهوری

با کوتاه شدن زمانهای روشن و خاموش شدن سیتم برق، بهرهوری کوره میتواند 20٪ نسبت به کوره قوس الکتریکی سنتی افزایش یابد.

6.2 عمر درازتر سقف کوره قوس الکتریکی و Roof Delta

به دلیل این مسئله، نیازی به باز/ بسته کردن سقف کوره برای شارژ نیست و قوس الکتریکی همیشه دور از سقف است. این باعث کاهش خسارت قوس در پنلهای آبگرد سقف شده و شوک حرارتی به طور کلی در کاهش عمر Delta سقف کمک میکند.

7.2 بازده بالاتر سرمایهگذاری

سیستم شارژ قراضه پیش گرم شده بصورت پیوسته دارای هزینه تبدیل پایینتر به دلیل اثر پیش گرم کردن است. علاوه بر این، به دلیل کاهش زمان روشن و خاموش شدن سیستم برقی کوره، بهرهوری بالاتر تضمین شده است. بسته به کیفیت قراضه، میتوان انتظار کسب بازدههای مختلف اما بالاتر را در صورت استفاده از این سیستم داشت.

2.8 کاهش آشفتگی قوس

به دلیل عملیات حوضچه صاف، قراضه پیش گرمشده و ورود مداوم انرژی، سطح آشفتگی و هارمونیک قوس کاهش مییابد. این همچنین منجر به کاهش نویز قوس میشود.

9.2 صرفه جویی در پردازش قراضه

این صرفه جویی بالا، به دلیل عدم نیاز به هیچ گونه پردازش خاص قراضه، حدود 10 یورو هر تن آب مایع را در نظر نمیگیرد. طراحی سیستم قراضه پیش گرم شده بصورت پیوسته جدید و فوق العاده، بیشترین فعالیت عملیاتی قابل انعطاف را مد نظر قرار میدهد. ویژگیهای اصلی عبارتند از:

- نرخ شارژ قراضه کنترل شده از طریق سیستم تغذیه تلسکوپی؛

- شارژ مداوم در طول برقراری قوس؛

- نرخ شارژ قراضه بر اساس قدرت ذوب/دمای پیش گرم کننده تنظیم میشود؛

- دمای حوضچه یکنواخت و کنترل شده؛

- دمای پیش گرم کننده کنترل شده؛

- سطح نویز قوس کاهش مییابد (ذوب قراضه پیش گرمشده، شرایط حوضچه صاف در زیر لایه سرباره)؛

- حجم گاز خروجی به دلیل سیستم بادبندی حداقل است؛

- مزایای زیست محیطی؛

- شارژ با یک سیستم بسته در یک بخش جداگانه (سقف کوره قوس الکتریکی بسته است، خط اولیه گرد و غبارگیری روشن است)

- حداقل انتشار دود در هنگام شارژ قراضه؛

- منطقه کاری تمیزتر و ایمنتر؛

- حجم گاز خروجی 30٪ کمتر؛

- پیشگرمایی مستقیم، قراضه با دمای بسیار بالا مواجه میشود؛

- سیستم قراضه پیش گرم شده بصورت پیوسته بیشترین استانداردهای زیست محیطی را رعایت میکند.

شارژ با سبد حامل قراضه تنها یک بار و در ابتدای دوره عملیاتی یا در صورت وقوع وضعیت اضطراری صورت میگیرد. قوانین کنترل آلودگی محیطی به مرور زمان بیشتر و بیشتر شدهاند، بنابراین آلودگی حاصل از فرآیند تولید فولاد برای تولیدکنندگان مشکل بزرگی را ایجاد میکند، در حالی که صرفه جویی در انرژی و پیش گرم قراضهها به صورت مداوم در نظر گرفته میشوند]4[. برای پیش گرم موثر قراضهها با گاز خروجی کوره، فناوریهای مختلفی توسعه داده شده است. یکی از مسائل سیستم قراضه پیش گرم شده بصورت پیوسته ، شارژ قراضه ها به صورت مستقل از ذوب کوره با در نظر گرفتن جنبههای زیستمحیطی است. اتاق پیش گرم قراضه پیش گرم شده بصورت پیوسته کنار پوسته بالایی کوره نصب شده و قراضههای پیشگرم شده به صورت پیوسته با استفاده از سیستم تغذیه تلسکوپی در داخل کوره در حین روشن بودن شارژ میشوند. حتی در حین شارژ سبد قراضه در کشوی قرار گرفته در سکوی انتظار، اتاق پیشگرم با دیوار جلویی کشو بسته شده و در نتیجه کوره و اتاق پیشگرم کاملاً جدا میشوند. این باعث میشود که کمتر یا هیچ گرد و خاکی در هنگام شارژ کوره ایجاد نشود. سبد قراضه با باز کردن دروازه لغزشی بالایی و در حالی که کشوی شارژ در سکوی انتظار قرار دارد، در دروازه قرار میگیرد. پس از شارژ، دروازه لغزشی افقی بالایی بسته و قراضههای شارژ شده در داخل کشو به حالت انتظار منتقل میشوند. با توجه به جدا بودن اتاقهای ذوب و پیش گرم از هم، در حین شارژ سیستم قراضه پیش گرم شده بصورت پیوسته نیازی به وقفه در ذوب و پیشگرم نیست.

سپس کشو به وسیله دو سیلندر هیدرولیکی به سمت اتاق پیشگرم، به صورت افقی، حرکت میکند و قراضه هابه طور صاف در داخل اتاق پیشگرم سقوط میکنند و شارژ پیشگرم شده وقتی کشو بالای منطقه پیشگرم قرار میگیرد، دیوار عقب آن اتاق پیشگرم را بسته و جلوی آن را جدا میکند. طراحی ویژه یک مجرای گاز خروجی همراه با یک کنترل فلاپ آب خنک کننده، کنترل اثر پیشگرم را در اتاق پیشگرم ممکن میکند. سبد قراضه در داخل کشو سیستم قراضه پیش گرم شده بصورت پیوسته شارژ میشود در حالی که در داخل سکوی انتظار قرار دارد. در طول شارژ، هنگامی که کشوی شارژ در داخل سکوی انتظار قرار دارد، دیوار جلویی کشو بسته و اتاق پیشگرم را جدا میکند و در نتیجه فرآیند ذوب در کوره قوس الکتریکی و پیشگرم بدون وقفه ادامه مییابد. پس از پر شدن کشو با سبد قراضه، دروازه لغزشی بالای سیستم سیستم قراضه پیش گرم شده بصورت پیوسته بسته میشود.

3. حالت عملیاتی سیستم قراضه پیش گرم شده بصورت پیوسته

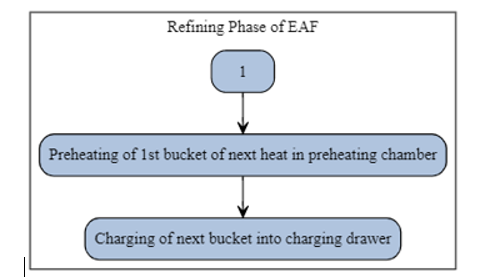

1. مرحله تصفیه در کوره قوس الکتریکی

پیش گرم کردن بسکت اول ذوب بعدی در محفظه پیش گرم شارژ

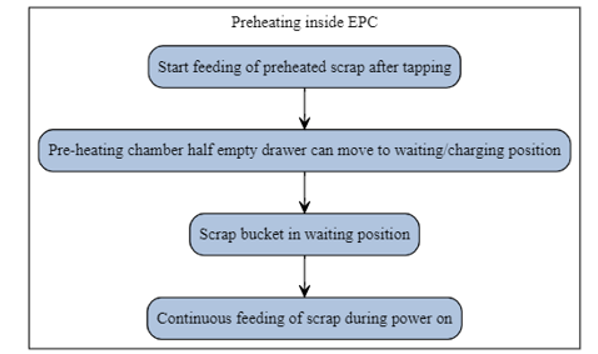

2. پیشگرمایی در داخل سیستم قراضه پیش گرم شده بصورت پیوسته

شروع تغذیه قراضه از قبل گرم شده پس از ضربه تخلیه محفظه پیش گرم

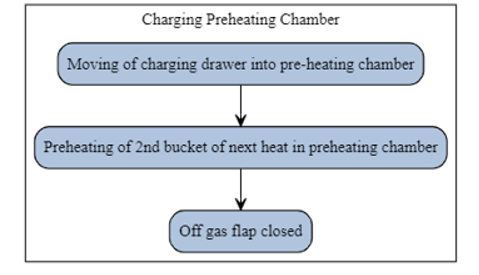

3. شارژ اتاق پیشگرمایی

انتقال حامل شارژ به داخل محفظه پیش گرم ذوب بعدی

4. پیشگرمایی در داخل سیستم قراضه پیش گرم شده بصورت پیوسته

بسکت قراضه در موقعیت انتظار تغذیه مداوم قراضه در حین فعالیت مداوم کوره

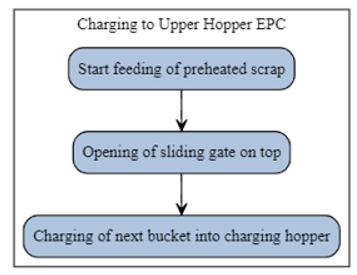

5. نحوه شارژ در سیستم قراضه پیش گرم شده بصورت پیوسته

– شروع تغذیه با قراضههای پیشگرم شده

– باز کردن دروازه لغزشی بالا

– شارژ سبد بعدی به کشوی شارژ.

قراضه به طور پیوسته تا رسیدن به وزن حمام مذاب مورد نظر در کوره تغذیه میشود. سپس دوره کوتاهی از رفع گوگرد و تصفیه دنبال میشود و در نهایت فولاد از کوره خارج میشود. مصرف برق در طول دوره تقریباً یکنواخت است. بیشتر عملیات کوره به صورت کاملاً خودکار است. نرخ شارژ قراضه به اتاق پیشگرم به طور کاملاً خودکار براساس ارتفاع قراضه در اتاق و دمای گاز کنترل میشود. نرخ تغذیه کوره با این وضعیت و ورودی قدرت واقعی مرتبط است. تزریق کربن و اکسیژن بر اساس عمق لایه سرباره کف کرده کنترل میشود.

4. نتیجه گیری

بدون شک، روندهای کنونی نشان میدهد که در طراحی کورههای آینده، سطوح بالایی از انرژی الکتریکی و شیمیایی به کار گرفته خواهد شد. تقسیمات مختلف انرژیها به دلیل هزینه و قابلیت دسترسی آنها در یک مکان خاص، بستگی به محل دارد. فرآیندهای جدیدی برای تولید فولاد هستند که در حال حاضر تجاریسازی شدهاند. در تقریباً همه موارد، هدف کمینه کردن مصرف انرژی الکتریکی و بیشینه سازی بهره وری انرژی در فرآیند است و چندین فناوری سعی در بیشینه سازی استفاده از انرژی شیمیایی در فرآیند دارند. این فرآیندها به طور قابل توجهی به تأمین تعمیم شرایط شبه تعادلی وابسته هستند که در آن اکسیژن بهصورت کامل با مؤلفههای سوخت (کربن، CO، گاز طبیعی و غیره) واکنش داده شده است تا حداکثر مصرف انرژی قابل دستیابی برای فرآیند به دست آید]5[. در واقع هیچ راه حل کاملی وجود ندارد که بتواند نیازهای تمام عملیاتهای تولید فولاد را برآورده کند. به جای آن، تولیدکنندگان فولاد باید اهداف خود را اولویت بندی کرده و سپس با ویژگیهای طراحی کورههای مختلف، آنها را مطابقت دهند. حفظ تمرکز بر معیارهای زیر مهم است:

1. کاهش مصرف انرژی

2. کاهش انتشار گازهای گلخانهای

3. کاهش پسماندهای مضر صنعتی

4. استفاده مجدد از قراضههای بازیافتی

5. افزایش راندمان فرآیند تولید فولاد

6. محافظت از بهداشت و ایمنی کارکنان

7. رعایت قوانین و مقررات محیط زیستی ]5-6[.

با مطابقت اهداف خود با این معیارها، تولیدکنندگان فولاد میتوانند فرآیندهای جدیدی جهت بهبود محیط زیست و افزایش راندمان پذیرفته و پیادهسازی کنند.

با در نظر گرفتن این عوامل، به نتیجهی زیر میرسیم:

1. انتخاب مناسب کوره باید نیازهای خاص هر کارخانه فولادسازی را برآورده کند. عواملی که در تصمیمگیری وارد میشوند شامل قابلیت دسترسی به مواد خام، قابلیت دسترسی و هزینه منابع انرژی، میزان تولید محصول مطلوب، عملیاتهای پالایش ((متالورژی ثانویه)، هزینه سرمایهگذاری و دسترسی به نیروی کار ماهر میباشند.

2. انواع مختلف انرژی باید برای به حداکثر رساندن انعطافپذیری عملیات، تعادلداده شوند. این کار میتواند در کاهش هزینههای انرژی در بلندمدت به کمک این امکانات پرداخت کند، بهعنوان مثال قابلیت اجرای با ورودی بالای برق و اکسیژن پایین یا برعکس.

3. ورودی انرژی به کوره باید به خوبی توزیع شود تا در کمینهسازی نیاز کلی به انرژی کمک کند. مخلوط خوب حمام به دست آوردن این هدف کمک میکند.

4. تزریق اکسیژن باید به طور یکنواخت در طول دوره TTT توزیع شود تا نوسانات در دما و ترکیب گاز خروجی حداقل شود. با این کار، فرآیندهای ثانویه، مینیمال شده و اندازه سیستم گاز خروجی کاهش مییابد. علاوه بر این، تولید دود کمینه شده و نزدیکی سرباره/لایه ضخیم مواد آهنی به حداکثر میرسد.

5.تزریق جامدات به حمام و لایه سرباره باید در سطح حمام توزیع شود تا کارایی عملیات فومینگ سرباره به حداکثر برسد. این عمل میتواند باعث نزدیکشدن سرباره و حمام به حالت تعادلی شود. این در نتیجه به کمینه رساندن نیاز به کمک ذوب انجامیده و کیفیت فولاد را بهبود خواهد داد.

6.کوره ذوب باید به حداکثر اندازه بسته شود تا حداقل حجم هوای خارجی وارد شود. این کار باعث کاهش حجم گاز خروجی و کاهش اندازه سیستم دود شده و نیاز به آن را کمتر میکند.

7.قبل از ذوب، گرم کردن قراضه، بهترین گزینه برای بازیابی حرارت از گازهای خروجی است. برای فرآیندهایی که از میزان زیادی انرژی شیمیایی در کوره استفاده میکنند، این امر حتی مهمتر است زیرا بیشتر انرژی در گاز خروجی این فرآیندها وجود دارد. برای کمینه کردن از دست رفتن انرژی شیمیایی در گاز خروجی، نیاز به انجام پیش گرم است. دستیابی به کارایی بالای پیش گرم در طول گرم شدن کوره مشکل است.